船体小组立机器人焊接三维扫描识别系统设计

何开平, 陈 雷, 梁剑明, 王聪毅, 王立甲, 李华鹏

(中船黄埔文冲船舶有限公司,广东 广州 510715)

0 引 言

随着工业机器人技术的快速发展,船舶制造业中的切割、打磨、焊接和喷涂等传统人工作业逐渐向机器人自动化作业方向转变。机器人自动化焊接在汽车制造和航空航天领域内均具有较为成熟的应用,但在船舶行业内,船体构件架构复杂,非标件众多,对智能装备的检测、识别和作业规划均具有较高要求。

目前,以基于模型的离线作业为主、依靠视觉系统的机器人自动化焊接在线作业一般仅用于结构类似的流水线作业;为适应船体小组立结构件的自动化焊接要求并达到在线检测的智能要求,需要智能焊接设备的视觉系统可针对主要类型的船体小组立结构件进行准确的焊缝识别与拓扑结构分析,并根据机器人焊接要求进行焊接作业规划,生成符合机器人自动化焊接要求的焊接作业,且整体视觉扫描识别系统需要与传感器、上位机和背烧系统联动,构成整套适用于船体小组立结构件自动化焊接的智能系统。

1 目标对象梳理

船体小组立结构件类型多样,为更好设计扫描识别算法,实现三维扫描识别系统功能,需要对常见的船体小组立结构件进行梳理。通过现场调研交流,将需要进行机器人自动化焊接的船体小组立结构件分为3类。

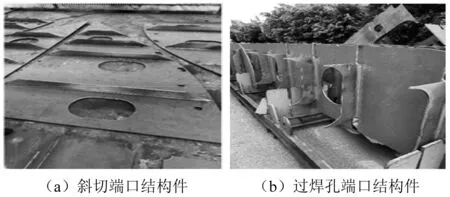

(1)由筋板与底板组成的简单型结构件如图1所示,其特点为焊缝特征明显,均为直线焊缝且方向相同,但需要考虑筋板端部形式。筋板端部形式分为普通端部、过焊孔(R孔)和斜切。

图1 简单型结构件

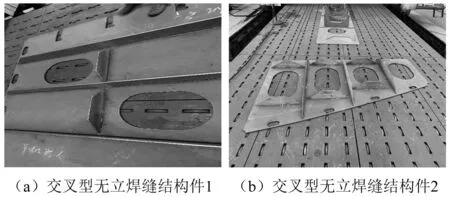

(2)交叉型无立焊缝结构件如图2所示,其特点为焊缝交叉分布,需要对焊缝的拓扑结构进行分析,且焊缝方向不同、相互垂直,但无须考虑立焊缝问题。

图2 交叉型无立焊缝结构件

(3)交叉型立焊缝结构件如图3所示,其特点与交叉型无立焊缝结构件类似,但在进行拓扑结构分析后需要识别焊缝交点坐标,作为立焊缝信息。

图3 交叉型立焊缝结构件

2 三维扫描识别系统

2.1 系统内部架构

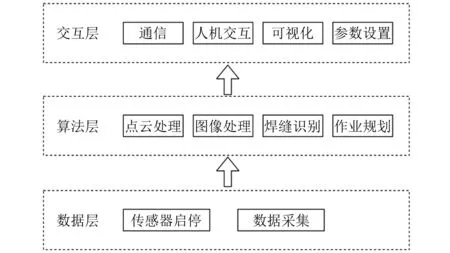

三维扫描识别系统主要功能为结构件三维数据采集、数据处理、作业规划和可视化操作,根据功能要求组建3层架构,如图4所示。

图4 系统架构

数据层:系统底层架构,主要为数据采集模块,完成对结构件的三维扫描,控制三维线激光的启停、扫描信号的发送和原始数据的采集与存储。

算法层:系统核心架构,主要为点云处理、图像处理、焊缝识别和作业规划等模块,完成原始点云数据的处理、点云的二维映射、二维数据的算法处理、焊缝识别和机器人作业规划,生成符合机器人焊接要求的焊接作业。

交互层:系统上部架构,主要为通信和人机交互、可视化和参数设置等模块,负责系统的人机交互和与其他系统的通信。

2.2 系统外部逻辑

三维扫描识别系统需要与智能焊接流水线的其他系统通信,包括三维线激光传感器、机器人上位机系统和背烧系统等。与三维线激光传感器的通信主要负责控制传感器的启停和传感器数据的传输通信;与机器人上位机系统的通信主要负责焊接作业下发和系统总控信号传输;与背烧系统的通信主要负责传输焊缝坐标,进行自动背烧。系统外部逻辑框图如图5所示。

图5 系统外部逻辑框图

3 系统算法设计

三维扫描系统算法是系统正常运行的核心,主要包括滤波与映射算法、焊缝识别算法、拓扑结构分析算法和焊接作业规划算法等。

3.1 滤波与映射算法

三维线激光扫描获取的原始数据包含整片焊接区域的三维点云,其中,辊道点云和底板点云等均为干扰点云,需要通过滤波算法将其滤除。由于三维线激光器安装于辊道正上方,扫描面与辊道垂直,且已完成传感器调平与标定,因此辊道点云与底板点云可通过直通滤波算法滤除,对于在空间内噪声产生的离群干扰点,则使用K最邻近(K-Nearest Neighbor,KNN)算法进行离群点滤除。

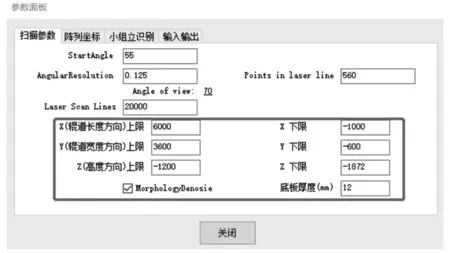

直通滤波算法针在空间分布具有一定空间特征的点云数据,例如使用线线激光扫描的方式采集点云,沿z向分布较广,但x向和y向的分布处于有限范围内,此时可使用直通滤波器,确定点云在x向或y向上的范围,可较快剪除离群点,达到第一步粗处理的目的。对于z向的辊道点云和底板点云,通过在z向上设置阈值与底板厚度参数,滤除无关的点云,留下需要的筋板表面点云。参数面板内的直通滤波参数设置如图6所示。

图6 参数面板内的直通滤波参数设置

离群点处理算法可基于KNN原理实现,即设定邻近点个数K与标准方差阈值Threshold,求出某一点附近K个邻近点之间距离的标准方差dev,计算该点至邻近点的距离d,若d大于dev与dev阈值的乘积,则该点判断为离群点,并进行滤除。无关点滤除算法基于C++与点云库(Point Cloud Library,PCL)实现。

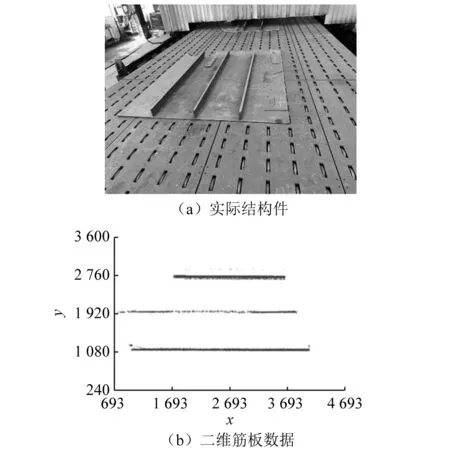

通过直通滤波与离群点滤波处理,得到筋板表面的三维点云。为进行下一步焊缝识别与拓扑结构分析,需要将三维点云映射至二维平面。由于三维线激光器本身已进行标定操作,因此二维映射仅需要保留x向和y向的坐标、去除z向坐标即可。实际结构件与二维筋板数据如图7所示。

图7 实际结构件与二维筋板数据

3.2 焊缝识别算法

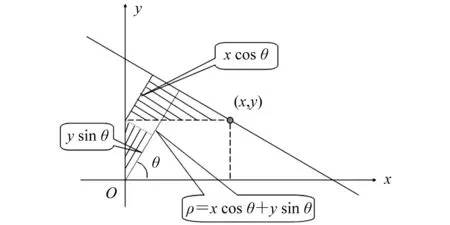

在对二维筋板数据进行焊缝识别时,由于焊缝均为直线,因此可采用霍夫变换算法检测二维图像中的直线特征。对于平面上的一条直线,在笛卡儿坐标系中常见点斜式和两点式两种表示方法,但在霍夫变换中采用极坐标形式表示直线方程,如式(1)所示,其中,霍夫变换的参数为(ρ,θ)。极坐标下的直线方程表达式如图8所示。

图8 极坐标下的直线方程表达式

ρ=xcosθ+ysinθ

(1)

式中:ρ为原点至直线的距离。

假设在二维图像中存在N个像素点,需要检测其中的直线特征,即需要通过霍夫变换找到具体的(ρi,θi)。二维平面每个点均可通过无数条直线,设置通过一个点的直线阈值为n,则可确定Nn个(ρ,θ)。对于Nn个(ρ,θ),利用统计学原理,在θ=θi时,多个点的ρ近似等于ρi,说明这些点均在(ρi,θi)所代表的直线上。在实际检测中,若超过一定数量的点均具有相同的(ρi,θi),则代表在二维平面上检测到1条由(ρi,θi)代表的直线,该直线由这些像素点构成。

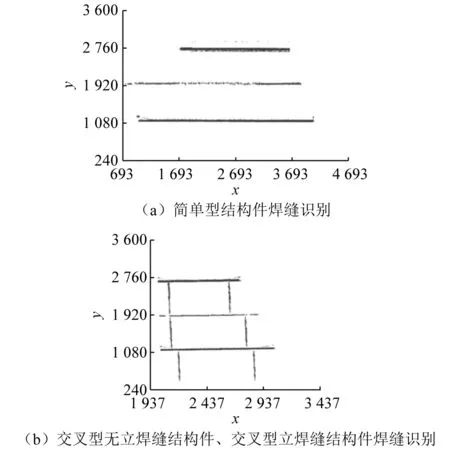

通过霍夫变换可将二维筋板数据的所有焊缝均以直线特征的方式进行检测识别,如图9所示。各种类型的结构件均可识别直线焊缝和焊缝的方向向量与起终点坐标。

图9 结构件焊缝识别

3.3 拓扑结构分析算法

在完成焊缝识别后,需要针对结构件类型对焊缝拓扑结构进行分析。拓扑结构包括焊缝方向、焊缝起终点坐标和焊缝相交类型等,为焊接作业规划提供拓扑结构信息。

简单型结构件拓扑结构相对简单,焊缝均为同一方向,根据霍夫变换所得到的方向向量即可确定焊缝方向。焊缝起终点坐标需要考虑如下特殊情况:在两端均出现过焊孔的情况下,需要添加过焊孔补偿,即在起点坐标处沿方向向量方向对x向或y向坐标进行补偿,在终点坐标处沿方向向量反方向对x向或y向坐标进行补偿;对于y向两端斜切的焊缝,在起终点方向补偿y向坐标,弥补斜切处的点云丢失。该类型焊缝统一定义为Type0。

交叉型无立焊缝结构件相对复杂,需要采用缓装工艺,在完成长筋板焊接后点焊短筋板,再进行扫描识别和拓扑分析。根据焊缝的方向向量,区分x向焊接过的焊缝和y向上未焊接的焊缝;根据识别的直线相交情况,区分两端均与长筋板相交的“相交-相交(有间隙)”类型(Type5)和一端与筋板相交一端开放的“包角-相交”类型(Type3)。

交叉型立焊缝结构件拓扑结构与交叉型无立焊缝结构件类似,通过相同的拓扑分析方法区分两端与筋板相交无间隙的“相交-相交(无间隙)”类型(Type4),并通过直线特征相交的交点坐标作为立焊缝的焊缝起点,形成立焊缝类型(Type6)。

3.4 焊接作业规划算法

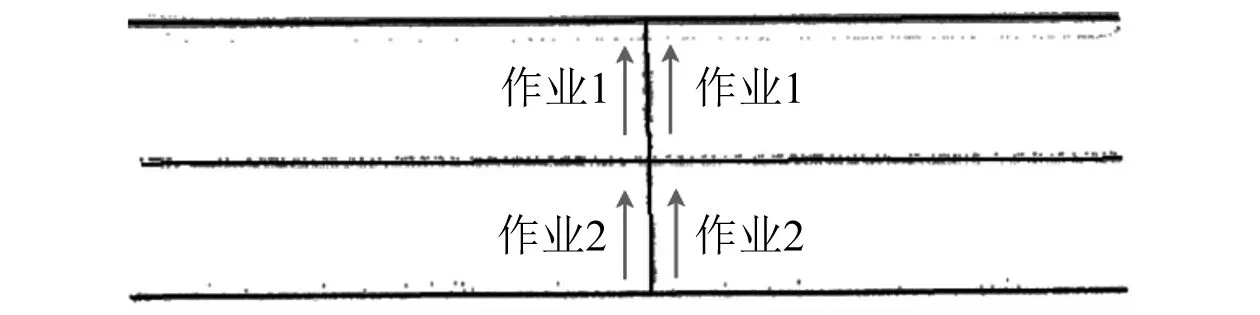

针对不同类型的结构件对应的不同焊接工艺,需要根据规定的焊接工艺规划焊接作业。智能焊接流水线配置2台焊接机器人进行对称焊接,需要生成其智能焊接作业。

简单型结构件需要进行包角作业,根据霍夫变换直线检测的结果,以方向向量作为焊接作业方向,方向向量的反方向作为包角方向。在起终点坐标处,分别向当前焊缝方向的法向量方向进行正负偏移,偏移值为1/2的筋板厚度,作为2台机器人对称焊接作业的起点(焊缝起点坐标)和包角作业的起点(焊缝终点坐标);根据起终点坐标计算得到焊缝长度,通过参数面板内的包角长度参数,对整条焊缝进行分段,分别得到机器人的焊接长度与包角长度(焊接长度=焊缝长度-包角长度)。简单型结构件包角焊接作业规划如图10所示。

图10 简单型结构件包角焊接作业规划

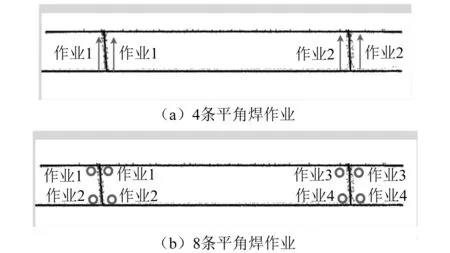

交叉型无立焊缝结构件的焊接作业规划基于拓扑结构分析后的交叉焊缝起终点坐标,起终点坐标处理与简单型结构件相同;短筋板焊缝受机械结构限制,不进行包角作业;焊接作业规划由起点沿y+方向焊接,至终点坐标收枪,焊接长度即为焊缝长度。交叉型无立焊缝结构件非包角焊接作业规划如图11所示。

图11 交叉型无立焊缝结构件非包角焊接作业规划

交叉型立焊缝结构件的焊接作业规划与交叉型无立焊缝结构件类似,同时以焊缝交点作为立焊缝的焊接起点,规划短筋板焊缝与立焊缝。交叉型立焊缝结构件非包角焊接作业规划如图12所示。

图12 交叉型立焊缝结构件非包角焊接作业规划

4 系统验证

4.1 验证平台

基于某片体智能焊接流水线对船体小组立结构件的三维扫描识别系统进行验证。该流水线为门式焊接装备,装配3台三维线激光传感器和2台焊接机器人;门架下方配备辊道,定义辊道运行方向为x向、垂直于辊道运行方向为y向;焊接区域有效扫描面积为3 500 mm(x向)×3 000 mm(y向)。

4.2 验证结果

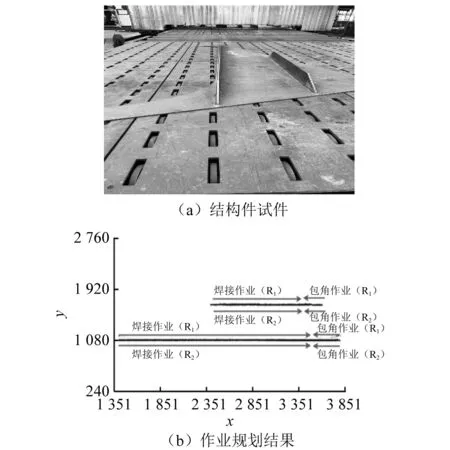

简单型结构件试件共2条筋板;焊缝长度分别为1 700 mm和3 200 mm,需要进行包角作业;三维扫描识别系统应输出8条焊接作业,包括4条正常焊接作业和4条包角焊接作业;焊缝类型均为Type0。简单型结构件试件作业规划如图13所示,符合智能焊接流水线机器人焊接要求。

图13 简单型结构件试件作业规划

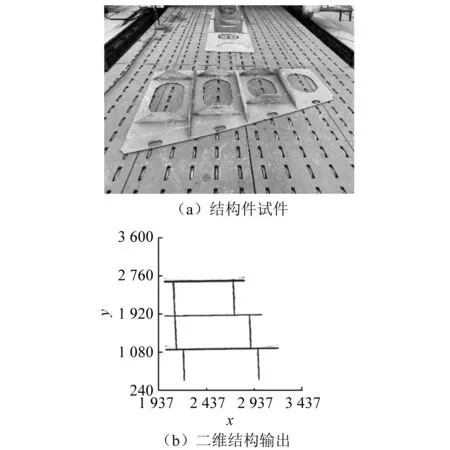

交叉型无立焊缝结构件试件共6条短筋板;焊缝长度为732 mm;2条短筋板一端开放一端与长筋板相交(有间隙);另外4条短筋板两端均与长筋板相交(有间隙),不进行包角作业;三维扫描识别系统应输出12条焊接作业,包括4条“包角-相交”(Type3)焊缝类型和8条“相交-相交(有间隙)”(Type5)焊缝类型。交叉型无立焊缝结构件试件二维结构输出如图14所示,符合智能焊接流水线机器人焊接要求。

图14 交叉型无立焊缝结构件试件二维结构输出

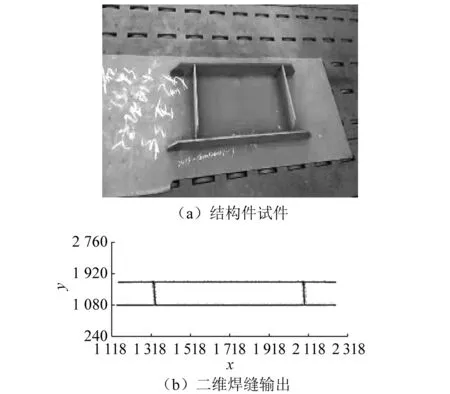

交叉型立焊缝结构件试件共2条短筋板;焊缝长度为458 mm,包含8条立焊缝;立焊缝高度为200 mm;不进行包角作业;三维扫描识别系统应输出12条焊接作业,包括4条“相交-相交”(Type4)焊缝类型和8条立焊缝类型(Type6)。交叉型立焊缝结构件试件二维焊缝输出如图15所示,符合智能焊接流水线机器人焊接要求。

图15 交叉型立焊缝结构件试件二维焊缝输出

5 结 语

针对船体小组立结构件的智能化焊接,对船体小组立结构件类型进行分类,基于现有片体智能焊接流水线,开发三维扫描识别系统。从系统内部架构、外部逻辑、算法设计等方面,对三维扫描识别系统进行详细的论证与设计。利用KNN和霍夫变换等点云图像处理算法,实现船体小组立结构件的焊缝识别与拓扑结构分析,并结合机器人焊接工艺要求和船体小组立结构特点,针对不同类型结构件进行焊接作业规划,生成符合机器人智能焊接工艺要求的焊接作业。通过实际验证,三维扫描识别系统可准确识别3类船体小组立结构件的焊缝,并进行焊接作业规划,生成的焊接作业数量、焊缝类型和焊缝长度均符合机器人焊接工艺要求。对于焊接变形导致的焊缝偏移,使用机器人端部装备的线激光传感器,在焊接过程中实时跟踪焊接轨迹,可保证焊接质量。该系统可用于船体小组立结构件的实际焊接,保证船体小组立结构件智能焊接装备的准确高效运行。