基于大数据挖掘技术的热轧板带钢轧后冷却多目标优化

孙铁军,王明瑞,刘 斌,崔文超,李鹏威,曲丽萍

(1.北华大学电气与信息工程学院,吉林 吉林 132021;2.首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

最优化问题是开发高性能、高附加值工业产品时常常涉及的难点问题[1].当需综合考量的任务目标等于或大于两个时,可将其划分为多目标优化问题(multi-objective optimization problems)[2].该类问题的显著特点是不存在唯一的最优解,而是在决策空间存在一个折中解集,即Pareto最优解集(Pareto-optimal set),也称为非支配解集(non-dominated set),用以均衡把控各优化目标[3].

以超快速冷却为核心的新一代控制轧制和控制冷却技术(N-TCMP)可充分调控各种强化手段,最大限度挖掘钢铁材料的潜力,突出“水是最合理、最廉价的合金元素”的理念,可用较低成本开发高性能钢铁材料.热轧板带钢轧后冷却系统是一个标准的二维空间多目标优化问题,其轧后冷却过程是强非线性的,超快速冷却终了温度(可实现析出强化、细晶强化、相变强化等)和给定冷却路径(可控制板材冷却后的相变组织,得到所需要的材料力学性能)的控制精度一直是生产现场的难点之一,也是开发高性能、高附加值热轧板材的关键技术[4-5].目前,众多相关领域专家开展了热轧板材轧后冷却过程高精度控制研究,如将带钢中间温度引入计算过程,开发了超快速冷却系统多阶计算修正智能化控制策略,以实现对热轧带钢轧后冷却工艺的控制[6];在建立基于超快冷轧后冷却数学模型的基础上,提出了超快冷却控制策略和卷取温度控制方法,并就轧后冷却策略对典型钢种厚度方向组织均匀性的影响进行了系统研究[7];推导出热轧带钢轧后冷却温降模型,针对超快速冷却终了温度和卷取温度,开发了超快冷却条件下热轧带钢多目标高精度控制策略[8];对热轧带钢轧后冷却过程的理论模型进行深入研究,根据冷却工艺特点,开发了以各个冷却阶段终了温度和冷却速率为控制目标的冷却路径控制策略,为开发热轧带钢新钢种和冷却工艺优化提供了技术支撑[9].虽然以上文献所建立的热轧带钢温降模型和开发的相应控制策略在实际应用中取得了比较理想的效果,但仍存在以下问题:1)鉴于热轧带钢轧后冷却过程的强耦合、强非线性,依靠优化的温降模型来提高轧后冷却过程的控制精度效果已不显著;2)没有实现热轧带钢的超快速冷却终了温度和冷却路径的一体化控制;3)给出的冷却集管开闭模式单一,不是以库的方式供系统选择,满足不了客户的特定需求.

本文提出基于超快速冷却的热轧带钢多目标优化控制策略,将人工智能技术应用于工业现场,以应对热轧带钢轧后冷却过程的强耦合、强非线性;实现了热轧带钢的超快速冷却终了温度和冷却路径一体化控制;构建了冷却集管的最佳开闭决策库,既提高了系统控制精度,又兼顾了系统对不同热轧带钢产品的把控性.通过仿真试验验证了本文算法的合理性和先进性.

1 多目标优化问题的数学定义

图1为某钢厂热轧板带钢轧后冷却工艺流程.带钢板材轧后冷却系统由空冷区(2段)、超快速冷却区和冷却路径调控区4部分构成.辊道上、下侧布置了由底层控制器控制的可开闭的喷水集管,其中,在超快速冷却区,辊道上、下各对称布置12束喷水集管;在冷却路径调控区,辊道上、下各对称布置18束喷水集管.因此,集管开闭模式共有260种,要想从如此庞大的决策空间优化出集管的最佳开闭模式集群是非常困难的[10].基于此,将热轧板带钢轧后冷却过程控制抽象为多目标优化类问题:一个由60个集管开闭状态构建的决策变量(60维),由超快速冷却终了目标温度和给定冷却路径所构成的2维极小值目标函数描述为

图1 热轧板带钢轧后冷却工艺流程

(1)

其中:γ=(γ59,γ58,…,γ1,γ0)T∈Γ⊂60为决策变量,Γ为决策空间;φ=(φ1,φ2)T∈Ψ⊂2为目标矢量;Ψ为目标空间.将2个由Γ至Ψ的映射函数定义为目标函数Π(γ),其中:f1(γ)为热轧板带钢的热传导物理方程;f2(γ)为目标冷却路径;不等式θi(γ)≤0(i=1,2,…,x)为优化过程中设定的x个松弛约束条件;ηj(γ)=0(j=1,2,…,y)为在优化过程中设定的y个紧约束条件.

可优化解:若∀γ∈Γ,且γ满足式(1)的约束条件,称γ为可优化解.

可优化解集:由Γ中所有可优化解γ构成的集合称为可优化解集,记为Γf,且Γf⊆Γ.

Pareto特性占优:设γi、γj∈Γf,称γi于λj是Pareto特性占优的,当且仅当

记γi≻γj,称γi支配γj.

Pareto最优特性(非支配特性):设一个可优化解γ*∈Γf为Pareto最优特性,当且仅当

Pareto最优特性群(非支配特性群):所有γ*的集合,记

Pareto前沿面:Ω*通过Π(y)映射到Φ所构成的曲面(曲线)为Pareto前沿面,记为

对于求取极小值的多目标问题,寻优区域的下方构成了Ω**;对于2维空间,Ω**为曲线.γ、Γ、γ*、Ω*、Ω**的定义见图2.

图2 二维多目标优化问题的数学定义

在大体量、随机、多样性的大数据中挖掘出有价值的信息以优化生产工艺,是钢铁企业面临的迫在眉睫的问题.Ω**是多目标优化过程中的重要工具,它包含了当代种群所有的γ*,在Ω**中必定蕴含着有价值的信息和特征,可引导种群进化方向,为算法提供具有可行性的解决方案[11].利用相邻两代Ω**的交集所包含的γ*建立基因库,通过较优基因段提取和DNA固化技术,驱动种群进化,最后映射出热轧板带钢轧后超快速冷却区和冷却路径调控区集管的最佳开闭特性群,这是本文提出的基于大数据挖掘技术的多目标优化遗传算法(Multi Objective Optimization Genetic Algorithm based on Big Data Mining Technology,MOOGA-BDMT)的核心思想.

2 MOOGA-BDMT的关键思路

2.1 可优化解γ的编码

根据热轧板带钢轧后冷却的工艺特点,将超快速冷却区和冷却路径调控区的60个集管随机赋值为开、闭状态,组成若干一维(1,0)60向量γ,构成初始化种群.这样做的好处是目标解群的形式和工艺流程高度契合,物理含义直观、明确,便于算法设计和调试;算法设计过程可不必进行解码操作,客观上有助于提升算法的运算速度.

2.2 基因库及特性矩阵的构建

将相邻两代Ω**交集中包含的γ*依次选入基因库,记:

Δ[ωmax]=(εωmax-1,εωmax-2,…,εω-1,…,ε1,ε0),

其中:ωmax为基因库的设定规模;ω为目前基因库中元素的个数.

定义特性提取向量:

2.3 较优基因段的提取

定义较优基因Δ**[60],遵循如下算法操作:

其中:j=0,1,…,59.依据模式定理,从Δ**[60]提取较优模式集:

2.4 M*[b]的随机嵌入

2.5 Δ[ωmax]的拥挤距离策略

考虑既要把控进化方向,又要兼顾算法的收敛性,对Δ[ωmax]采取维护措施.

2)基于拥挤距离策略的动态维护机制

其中:Tk为超快速冷却终了目标温度;fg(τ)为给定冷却路径曲线;η1、η2为偏重权值矩阵,直接影响Ω*取γ*时对多目标的侧重程度.

所谓拥挤距离策略,就是依据不同热轧板带钢型号,通过η1、η2对f1(α)、f2(α)加权,利用最小二乘法求取不同γ*作用时相对于给定目标的偏差ΔE;在二维目标空间,将几何距离相近且ΔE也接近的γ*分成若干组,从每个组中淘汰掉若干已选入基因库的γ*,以实现对Δ[θmax]规模的动态维护,既保证了寻优空间的全局性,又提高了种群进化的效率.

2.6 较优模式段的数据清洗技术

Ω*中的γ*在空间是否分布均匀,是多目标优化算法优劣的衡量指标,是控制系统是否具有“柔性”的重要标志.对于M*[b],其包含的b个元素对于待优化的多性能指标在全局上是兼顾且均衡的.所谓数据清洗技术,就是取b/4个随机数μmin,…,μmax,将mμmin,…,mμmax随机嵌入下一代种群,而M*[b]中(b-b/4)个元素在本轮随机嵌入操作中相当于被清洗掉;对于任一mx,被选取的概率为

P=(b/4)/b=0.25.

利用对M*[b]的数据清洗技术,可丰富历代Parteo前沿面的多样性,从而保证了Ω*在空间分布的均匀性,实现了系统对多输出目标把控的可选择性和灵活性.

2.7 DNA固化技术

在算法接近收敛时,会出现停滞不前或退化的现象,这是因为此时算法缺乏强力驱动机制,种群在收敛条件边缘徘徊,没有明确的进化方向.所谓DNA固化技术,就是在算法接近收敛时,利用Δ提取出若干整段较优模式(60维)的DNA,将其直接嵌入下一代种群.具体操作如下:

1)将Δ[ωmax]=(εωmax-1,εωmax-2,…,εω-1,…,ε1,ε0)T中的ω个元素随机划分为υ个DNA组,记为

DNA[υ]=(dnaυ-1,dnaυ-2,…,dna1,dna0).

3)DNA固化,记为

其中,λx的运算规则:

1)if(0<σx≤0.5(x=0,1,…,60)),λx=0;

2)if(0.5<σx≤1.0(x=0,1,…,60)),λx=1.

在算法迭代的后期,直接将固化的DNA嵌入到下一代种群中,可把控种群向Ω*的进化趋势,杜绝了无效退化,弱化了随机漫游现象,强力驱动种群全方位、快速逼近Ω*.

3 MOOGA-BDMT的实现

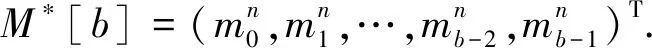

结合基因库和特性矩阵构建、较优基因段提取、M*[b]随机嵌入、基因库拥挤距离策略、数据清洗技术及DNA固化技术,构建了MOOGA-BDMT,比照了文献[12-14]的γ*非支配排序分级制度.程序具体实现流程如下:

STEP 1 初始环境设置.种群γ数量:βγ=150;基因库中γ*入库的数量约束:ωmax=βγ/4;选择操作为锦标赛选择;交叉操作为二进制单点交叉(ζc=0.88);变异操作为二进制单点变异(ζm=0.008);终止进化代数:Eend=500.

STEP 4 构建基因库Δ[ωmax]=(εωmax-1,εωmax-2,…,εω-1,…,ε1,ε0)T;if(ω5),程序跳转至STEP 9.

STEP 5 if (ωmax≥ω≥5),获取特性提取矩阵Δ*[60]=(ξ59,ξ58,…,ξ1,ζ0)T;if(ω≻ωmax),启动拥挤距离策略,动态维护基因库中γ*的数量及其在寻优空间的分布均匀性.

STEP 7 基于数据清洗技术,将M*[b]中较优模式集进行数据清洗,进而进行随机嵌入操作,得下一代种群Pl.

STEP 9 if(lEend),返回STEP 3,算法迭代运行;否则算法收敛,输出最优特性群Ω*(60维集管最佳开闭模式群),程序结束.

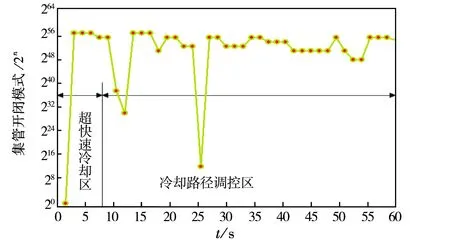

图3为冷却集管最佳开闭模式群的动态优化过程,既体现了算法的先进性,又立体、动态地显示了种群进化的中间过程.

图3 冷却集管最佳开闭模式群的动态优化过程

4 仿真分析

图4 实际温度与期望目标[6-9]

图5 实际温度与期望目标(γ*22)

由图4可见:1)热轧带钢的超快速冷却终了温度和期望值偏差较大,使后续控制过程难以准确把控钢材的相变过程;2)在冷却过程中,带钢表面温度、内点温度和中心温度的偏差较大,钢材的淬透性较差;3)带钢的平均温度和给定冷却路径的拟合性较差,只是表面温度的变化过程和给定冷却路径相近,钢材难以获得期望的显微组织和应有的机械性能.

由图5可见:1)在超快速冷却结束时,热轧板材的温度接近于给定超快冷却终了温度,偏差控制在±20 ℃;2)热轧板材的表面温度、中心温度和内点温度之间的偏差不大,保证了钢材具有较好的淬透性;3)热轧板材在温降过程中的平均温度较好地拟合了给定冷却路径曲线,体现了Ω*对热轧板材轧后冷却过程控制的可控性和先进性;4)由于Ω*是以库的形式给出,可针对不同热轧板材的属性要求,从Ω*中选取针对不同多目标偏重度不同的γ*,可以满足客户个性化、多元化的需求,实现热轧板带钢生产工艺的智能化设计.

图6 集管最佳开闭模式(Ω*中的

5 结 论

针对热轧板带钢轧后超快速冷却终了温度和冷却路径的二维多目标优化问题,提出了基于大数据挖掘技术的多目标优化遗传算法,在全局寻优空间搜索集管的Pareto最优特性群Ω*.该算法将相邻两代Pareto前沿面Ω**交集中的γ*依次引入基因库,从中获取较优模式集M*[b],将其随机嵌入下一代种群,以高效把控种群进化方向,抑制无效的迁徙、漫游;基因库的动态维护采用拥挤距离策略,保证了寻优空间的全局性,有利于构造通用性、拟合性更合理的Ω*;较优模式段的数据清洗技术维持了历代Pareto前沿面Ω**中的决策变量γ*相对于优化目标空间分布的匀称性,提升了控制系统的可选择性和均衡能力;DNA固化技术是强力驱动算法收敛于全局最优特性群Ω*的有效手段,显著提高了系统对不同热轧板材的控制精度.仿真结果表明:本文提出的基于热轧板材轧后冷却多目标一体化控制,既兼顾了板材超快速冷却的终了温度,又实现了板材平均温度对给定冷却路径的动态跟踪,控制效果显著,不仅热轧板材的显微组织结构得到改善,而且提升了材料的机械性能,同时也为研发高性能、高附加值的新型热轧板材提供了技术支撑.