激光织构对材料表面摩擦学性能影响的研究进展

宋骁睿, 李双建, 侯媛媛, 巴召文, 郑宏宇, 刘明明

(1.山东理工大学机械工程学院, 山东 淄博 255000; 2.广东省科学院新材料研究所, 广东 广州 510630)

0 前 言

摩擦系数和磨损量是衡量材料摩擦学性能非常重要的2 个参数[1],但从世界范围来看,每年近23%的能耗是由摩擦磨损引起的[2],其浪费了大量能源,给经济与环境带来严重损失。 如何减少不必要的摩擦磨损,一直以来都是相关科研工作者们的研究重点。 传统摩擦学理论认为表面越光滑摩擦学性能越好[3],但现有的科技水平无法加工出绝对光滑的表面,且精加工成本过高,无法大规模应用。 随着科学技术水平的发展,越来越多的学者从自然界[4-6]得到启示,发现具有微观结构的表面具有良好的摩擦学特性。 后来人们将这种把材料表面加工成具有某种排布规律形态的技术,称之为表面织构技术。 表面织构加工方法主要包括化学离子刻蚀、电火花、激光加工[7]和光刻加工等。 自1960年梅曼发明世界上第一台红宝石激光器以来,这种被誉为“最快的刀”、“最准的尺”的激光技术便开始进入工业生产领域的视野,随后研究人员在激光器的共振腔内引入快速光开关(Q 开关),便可获得窄脉冲宽度和高峰值功率的激光输出,激发了大量学者对激光技术的研究兴趣。

1977 年Zhukov 等[8]利用连续激光照射在灰铁铸件表面,灰铁的化学成分和微观结构均发生改变,产生了表面硬化的效果;1985 年Yoshida 等[9]在以前研究的基础上,对不同材料表面进行激光硬化,发现硬化深度越深,其材料表面耐磨性和抗疲劳强度等性能越好,从此激光硬化作为一种新的表面硬化方法引起了广大学者的研究兴趣。 超快激光技术最早出现在20 世纪70 年代初,激光锁模技术让超短脉冲的实现成为了可能,推动了激光技术的迅速发展。 连续波和长脉冲激光主要利用光的热效应对材料进行加工,加工质量较低;短脉冲和超短脉冲激光与材料作用时间极短,减少了热效应对激光加工周围区域的影响,大大提高了加工精度与质量。 在激光织构早期研究中,大多聚焦于光斑大小、脉冲强度等对织构形貌的影响,而对其减摩的研究较少。 1997 年Chen 等[10]基于阿特伍德定律开发了一种磨损模型,研究了激光织构后的磁盘涂层在恒定速率下的磨损深度,发现织构后的表面耐磨性明显提高,但随着凹块深度的增大,磨损率会升高。 该结论使大量学者开始研究激光织构对材料表面摩擦磨损性能的影响(图1)[11-13]。 2005 年杨卓娟等[14]通过试验证明材料的摩擦系数和磨损量随着表面织构凹坑直径等几何参数的增大而减小,此研究带动了大量研究人员开始探索不同尺寸参数,如凹坑直径、织构密度、排列方式等对摩擦学性能的影响规律。 2011 年Mishra等[15]发现在润滑剂参与下,由于原始表面没有润滑剂的储存位点,在摩擦过程中表面的润滑剂容易流失导致摩擦系数增加,而经过激光织构后摩擦系数长时间保持在0.1 以下。 2013 年Shi 等[16]在原始膨胀锥的基础上进行仿生学改进,使用激光在膨胀锥表面织构沟槽后可降低初始阶段15%的膨胀压力,相较原始膨胀锥,仿生锥的沟槽储存磨屑减少了磨粒磨损,且沟槽方向对硬颗粒有导向作用,进一步提高了仿生锥的摩擦学性能。 该研究推动了仿生结构在激光织构减摩表面的应用,仿猪笼草结构、仙人掌的荆棘结构、蜂巢结构等都在不同材料表面激光织构了出来。 2014 年Sudeep等[17]根据试验结果得出,激光功率和脉冲数对织构凹坑的直径和深度有显著影响,不同载荷和滑动速率下的摩擦学表现具有一定差异,该研究总结了激光加工参数对材料表面加工质量的影响,为后续相关研究提供了引领作用,应根据实际需求选取恰当的激光参数。2020 年刘成龙等[18]在润滑轨道上使用飞秒激光加工出能够使润滑油定向移动的梳齿状织构,试验发现润滑液滴在拉普拉斯力的约束下能够很好地留在润滑轨道,约束了其在润滑轨道的横向伸展,其摩擦系数相较普通表面减少了30%左右,该研究为乏油情况下表面织构减摩研究提供了新思路。 2023 年Chen 等[19]结合超精密车床切削和飞秒激光在刀具表面制备了仿猪笼草结构,这种结构可向切削区域定向运输切削液,其磨损量与未处理表面相比降低了85%以上。 该研究带动相关人员将激光与其他表面加工技术结合起来对表面进行处理来降低摩擦磨损。

图1 激光织构减摩研究的发展历程[11-13]Fig.1 The development of friction reduction by laser texture[11-13]

与其他表面加工方法相比,激光织构精度高、速率快、环境污染小,同时也能更好地节约成本,在刀具表面[20]、齿轮[21]、滑动轴承[22]、缸套与活塞环[23]、机械密封[24]等领域常常与润滑剂配合来减少摩擦[25],但不同的工况条件对摩擦学性能影响很大[26],织构形貌种类多,激光参数选择多样[27],不同尺寸参数、润滑条件等都对摩擦学性能有影响。 因此,本文综述了激光织构对材料表面摩擦学性能影响的研究进展,讨论了几何形貌、激光参数、织构尺寸、工况条件等对材料表面摩擦学性能的影响,概括了不同润滑条件下激光织构的减摩机理,提出了激光织构研究目前存在的问题,并对未来发展进行了展望。

1 激光的特点及织构减摩机理

1.1 激光技术特点及优势

激光按照出光时间,可分为连续波、长脉冲、短脉冲、超短脉冲4 类,超快激光是指输出激光的脉冲宽度在皮秒或皮秒以下的脉冲激光。 连续波和长脉冲主要利用光的热效应进行加工,其效率是传统机械加工的数倍以上,因此大量应用于工业生产领域,例如激光熔覆、激光切割、激光焊接等[28,29],而短脉冲和超短脉冲由于激光与材料作用的时间很短,光热效应对激光加工周边区域的影响极小,广泛应用于激光医疗、微纳加工等超精密领域[30,31]。 与刻蚀、电镀、阳极氧化、喷砂等传统表面加工技术相比,激光主要具有以下优势:

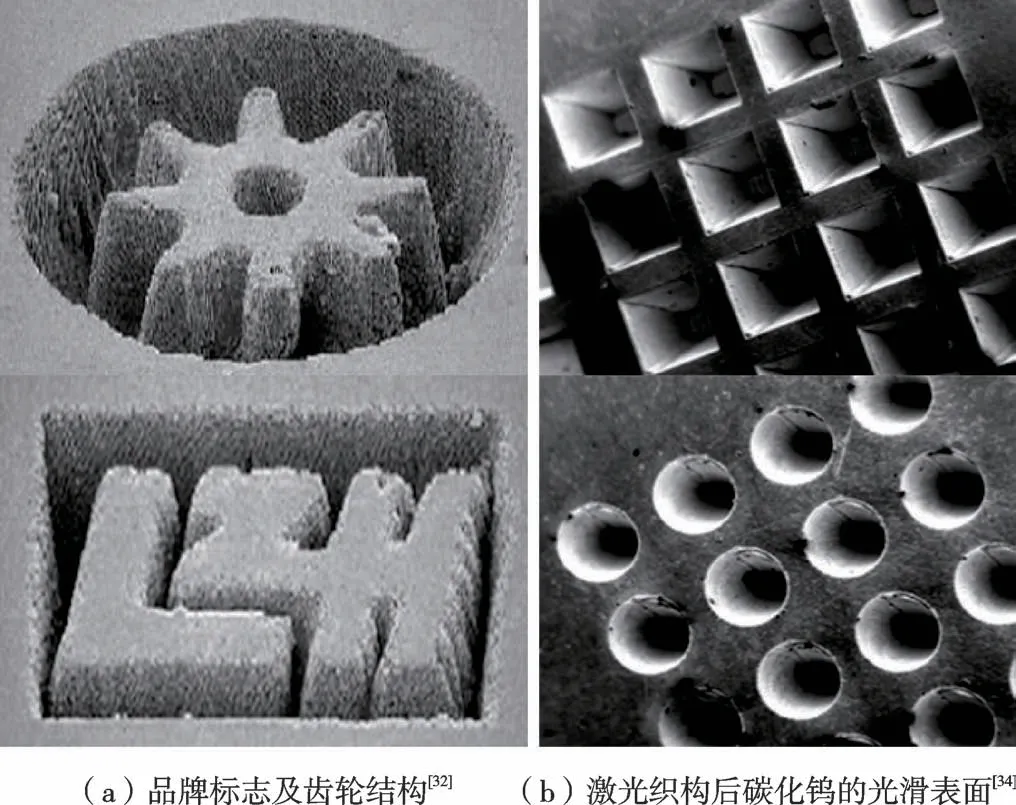

(1)加工精度高 大部分材料的热传递过程发生在皮秒级别,当脉冲的持续时间降到飞秒级别时,光的热效应对加工周边区域的影响可以忽略,加工精度极高。 图2a 为飞秒激光加工的微米级品牌标志及齿轮结构,加工区域周围无熔融重铸层[32]。 当使用纳秒激光时,将不可避免地在加工区域周围出现凸起和毛刺,对材料表面的减摩性能产生消极影响,Ezhilmaran等[33]通过摩擦磨损试验发现纳秒激光织构试样的摩擦系数较原始表面可降低69%,而飞秒激光织构的试样由于消除了重铸层的影响,表面更加光滑,摩擦系数降低了76%;Wang 等[34]在碳化钨上探究了织构的尺寸参数对表面形貌的影响, 发现在50~250 μm 级时, 织构内部光滑平整(图2b)。

图2 激光加工后的表面形貌Fig.2 Surface morphology after laser processing

(2)功率大,应用范围广 激光的瞬时功率非常高,远远超过大部分材料的损伤阈值,对材料特性(如导热性、透明度、热或冲击敏感性)的依赖程度很低,可广泛应用于金属、半导体、甚至生物样本等。 Abdel-Radi等[35]发现与机械微角膜刀相比,使用飞秒激光进行薄皮瓣眼部手术明显改善了术后干眼症的现象。Wu 等[36]在单晶金刚石表面使用飞秒激光进行加工,实现了材料的去除;图3 为Qi 等[37]使用不同飞秒激光加工参数烧蚀后的聚碳酸酯表面形貌。

图3 激光加工后的聚碳酸酯表面形貌[37]Fig.3 Surface morphology of polycarbonate after laser processing[37]

1.2 激光与材料表面的相互作用

尽管激光器的种类有很多,但不同激光器的工作原理大致相同,采用不同激励方式来实现粒子数反转,并通过谐振腔调整光子的频率、相位等参数,实现光放大。 在激光锁模技术出现以前,激光器输出光的各个纵模是非相干叠加的,脉冲持续时间只能达到纳秒级别,通过锁模技术,固定不同模式或频率的激光脉冲之间的相位关系,使各模的振动方向相同,可以得到具有极短脉冲的超快激光[38,39]。 当激光射在材料表面发生吸收、反射等物理现象时,吸收了激光能量的材料表面温度升高形成熔池并发生相变[40];随着激光辐照时间的增加,熔池向材料内部渗透,当气体膨胀压力克服熔融物质的液体表面张力作用时,就会促使微坑的形成(图4)。

图4 激光表面织构原理[40]Fig.4 Schematic diagram of laser surface texturing[40]

1.3 激光织构表面的减摩机理

激光表面织构是在材料表面使用激光加工出具有一定排布规律的凹坑、沟槽等形貌的一种表面改性技术。 激光加工区域的化学成分和微观结构发生改变,会产生表面硬化的效果[8,9],在摩擦过程中高硬度的织构区域可起到支撑作用并储存磨屑,减少磨损量,然而织构过程中若激光参数选择不当,激光冲击产生的气孔、熔融物质在材料表面的飞溅等现象加剧,会破坏材料表面形貌,显著降低表面加工质量,增大表面粗糙度,对摩擦学性能产生消极影响。 不同织构形貌和尺寸参数等也对减摩效果有影响,相关研究指出干摩擦下摩擦副之间接触剧烈,织构可以捕获摩擦过程产生的磨屑减弱磨粒磨损、减少接触面积降低黏着磨损,但当织构密度过大或形貌选择不佳时,织构边缘的高硬度“毛刺”对摩擦副的切削作用和局部应力集中现象将会降低材料的摩擦学性能[41,42];润滑剂供给有限时载荷可以将凹坑内储存的润滑剂挤出,修复油膜减少区域,在摩擦副之间形成连续稳定的油膜,减少微凸体接触,增强润滑,降低摩擦;充分供给润滑剂时,摩擦副之间完全被润滑剂填满,织构可以在两摩擦副之间产生“空化效应”并形成流体动压,提高油膜承载力(图5)。

图5 润滑状态下表面织构的减摩机理Fig.5 Antifriction mechanism of surface texture under lubrication

2 激光织构表面的几何形貌对摩擦学性能的影响

2.1 仿生结构

在生物漫长的优胜劣汰进化过程中,许多生物表面进化出特殊的微结构,具有传统材料难以相比的黏附性、润湿性、摩擦性和耐磨减阻性等。 例如沙漠甲虫翅膀的自集水效应[43]、荷叶表面的自清洁作用[44]、穿山甲鳞片的耐磨性[45]、蝴蝶翅膀的超疏水性等[46]。 相关研究者从自然界得到启发,使用包括激光织构技术在内的表面改性技术,制备了许多具有优良摩擦学性能的仿生表面。

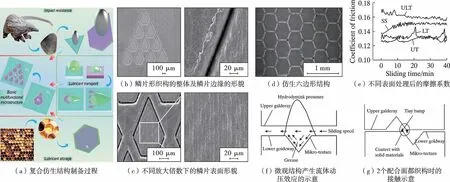

Cui 等[12]受到穿山甲鳞片和蜂巢结构的启发,在刀具表面激光织构了具有抗冲击、润滑剂储存和定向运输性能的复合仿生结构。 每个微结构由2 个区域组成,一部分区域设计成三角形楔形,内部为仿照蜂巢的六边形结构来储存润滑剂,另一区域覆满三角形鳞片结构。 这样的复合形貌会产生表面张力梯度,实现液滴的定向运输,具有优良的耐磨减阻性(图6a ~6c);Zhang 等[47]在导轨表面加工了仿生六边形沟槽,试验数据表明在较高载荷和滑动速率以及仅1 个表面织构条件下,对导轨的摩擦学性能有积极影响,但在较低载荷和滑动速率以及2 个表面都织构情况下相反。 原因是在较低载荷和滑动速率下,六边形沟槽提供的流体动压效应不明显,不能提升油膜承载能力;且2 个配合表面都织构一定程度上增大了粗糙度,在摩擦过程中会发生咬合现象,摩擦系数最高达到了0.161(图6d ~6g)。Xu 等[48]在钛合金表面激光织构了分层仿生环状结构,其在模拟体液(m-SBF)中表现出各向异性的摩擦学行为,沿堆叠环方向的摩擦减小,而沿其他方向的摩擦增加;Greiner 等[49]仿照蛇鳞和沙鱼皮,在100Cr6 轴承钢销表面激光织构的鳞片状仿生表面,干摩擦下摩擦力减少40%以上,而在润滑状态下相同的形貌使摩擦增加了3倍。 这些研究为水下防滑表面的制备提供了新思路。

图6 仿生织构的形貌及其性能[26,47]Fig.6 Morphology and properties of biomimetic texture[26,47]

某些生物表面的润湿性或耐磨性等远胜传统材料的,但单一仿生结构提升材料性能有限,多种仿生结构结合起来使材料同时具有控制润滑液定向输送、减少应力集中、储存磨屑、抗冲击、耐冲刷等性能,其产生的协同作用将最大程度改善材料表面的摩擦学性能,产生“1+1>2”的效果。

2.2 连续型、离散型、复合型结构

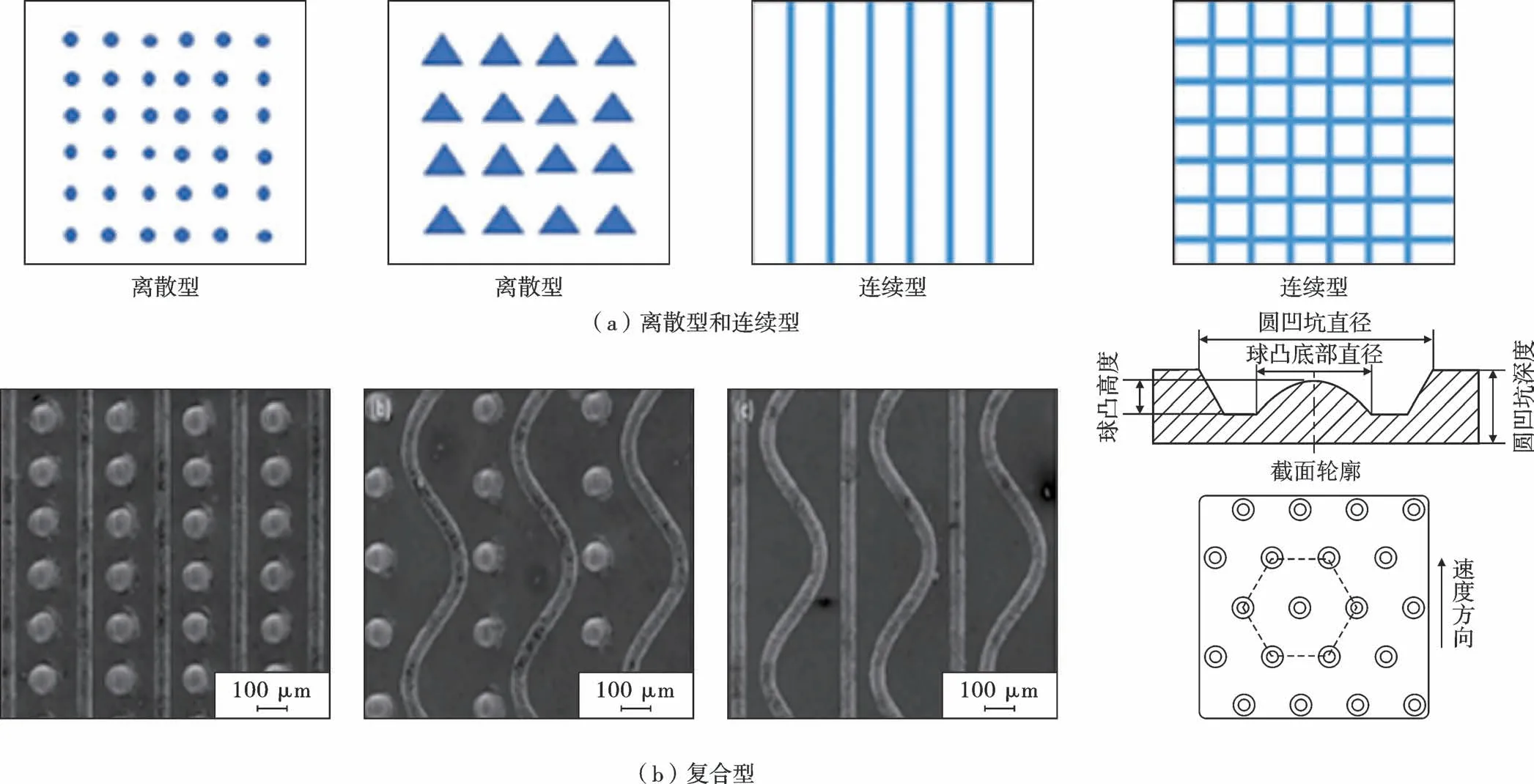

目前国内外关于表面织构减摩的常规形貌设计方向主要可分为离散型结构和连续型结构(图7a)[50,51],其中连续型结构的主要形式包括沟槽、直线、网状结构等[52],离散型结构的主要形式包括圆形、三角形、矩形等凹坑结构。

图7 常规几何形貌及复合结构[50,51]Fig.7 Conventional geometry and composite structure[50,51]

林乃明等[53]对圆形、菱形、三角形、正方形等结构的摩擦学性能进行了研究,发现凹坑存储了摩擦过程中产生的磨屑,且激光织构时发生的表面硬化现象提高了耐磨性,使得磨损失重远小于原始表面,其中正方形凹坑的耐磨性最好,摩擦失重仅为0.79 mg,而基材的磨损失重为2.40 mg;Paul 等[54]发现不同织构图案对铬合金摩擦磨损性能有影响,椭圆形结构在储存磨屑和润滑剂方面更有优势,与圆形结构相比其磨损量减少了0.008 mm3,Mawignon 等[55]在GCr15 轴承钢表面研究圆形、矩形、六边形的激光织构形貌对摩擦学性能的影响时发现,相同激光加工参数下圆形结构的深度最深、周围毛刺最少,与其他2 种结构相比可储存更多的摩擦碎屑,周围毛刺造成的边缘应力集中现象也最低,在干摩擦和油润滑条件下都保持着最低的摩擦系数;Zhang 等[56]使用激光在硬质合金刀具表面织构了直线形、正弦形和菱形沟槽,发现沟槽的存在降低了刀具切削时与工件表面的黏附作用,能够储存切削过程中产生的切屑,减少了硬微粒对刀具表面的破坏,在相同织构面积时直线形沟槽的摩擦系数最小仅为0.076,为原始表面的34%;菱形沟槽的摩擦系数稳定且受负载变化的影响小;正弦形沟槽降低最大应力的效果好。

近年来,复合形貌织构逐渐得到了相关研究人员的重视(图7b)。 Zhan 等[50]在40Cr 钢表面使用纳秒激光织构了6 种不同形貌的表面,研究干摩擦往复式条件下不同形貌对摩擦学性能的影响,发现正弦结构的摩擦系数为0.38,而未织构表面的摩擦系数为0.65 以上;同时正弦槽复合结构具有优异的摩擦碎片捕捉能力,摩擦系数长期稳定;曾繁铿等[51]在圆凹坑中心引入球凸结构,形成球凸-凹坑复合结构。 在润滑条件下,凹坑提供一次流体动压,球凸在凹坑内可以提供二次动压,其减摩性能随着球凸高度的增加而提高。 两者的协同作用显著提升了摩擦学性能,平均摩擦系数与单一圆凹坑织构相比降低了41%。

2.3 特殊结构

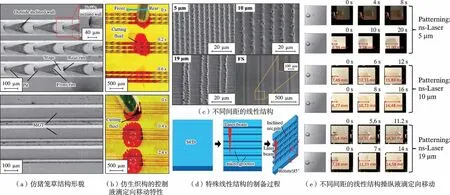

近年来随着激光技术的蓬勃发展,相关学者使用激光制备了复杂精密的特殊结构,其具有传统几何结构难以比拟的调控液滴定向移动的特性,某些特殊回油结构甚至可以诱导润滑剂定向移动至润滑轨道,改善润滑条件,提高材料表面的摩擦学性能。 Chen 等[19]在钛合金刀具表面使用飞秒激光制备了仿猪笼草唇缘结构的特殊结构,该结构可以向刀具切削区域连续和定向输送切削液(图8a,8b),使刀具长时间切割时局部温度过高、润滑剂供给不足的情况得到了改善,与光滑以及传统沟槽织构试样相比,磨损量分别降低了85%、60%;Grützmacher 等[58]基于毛细力和液滴钉扎效应,在不锈钢表面织构了特殊线性结构(图8c,8d),该结构使液体在垂直于织构方向的运动受限,平行于织构方向液体扩散速率更快,有利于摩擦过程中润滑剂在润滑轨道的富集(图8e);刘成龙等[18]在材料表面织构了具有拉普拉斯力的梳齿状结构,试验发现该结构能限制润滑液滴在润滑轨道垂直方向上的铺展,使在摩擦过程中由于机械分离作用挤到润滑轨道之外的润滑油在拉普拉斯力的驱使下回到润滑轨道,改善了润滑条件,相较于未织构表面,梳齿状织构的摩擦系数减少了30%左右。

图8 特殊结构的制备过程和性能表征[16,58]Fig.8 Preparation process and performance characterization of special structure[16,58]

从以上激光织构的几何形貌对摩擦学性能影响的相关研究可以看出,应根据材料和实际需求选择不同形貌的织构(表1)。 激光的出现使一些精密复杂结构的加工得以实现,但其作为一项前沿技术,出现时间较传统表面改性技术晚,基于激光加工的特殊微循环和回油结构的理论与实践研究还不够深入,但相信未来随着加工技术和研究水平的提高,会有越来越多具有优良摩擦学性能的特殊结构出现。

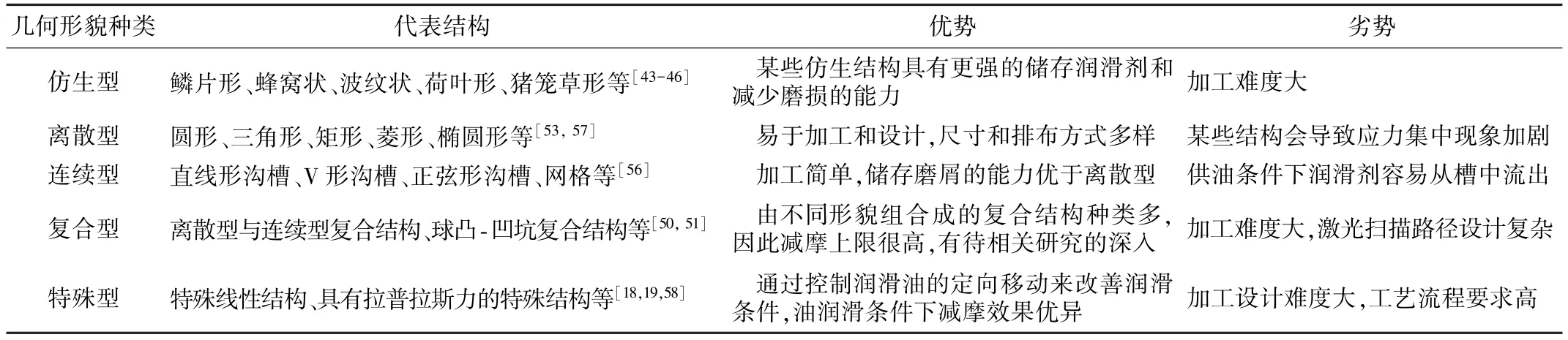

表1 不同几何形貌减摩性能的对比Table 1 Comparison of antifriction properties of different geometries

3 激光织构的尺寸和加工参数对摩擦学性能的影响

3.1 尺寸参数

表面形貌的宽度、深度、间距、排布方式、织构密度等尺寸参数对摩擦学性能有很大影响[59]。 与润滑条件下不同,干摩擦时摩擦过程剧烈,表面织构的存在增大了表面粗糙度、凹坑边缘的毛刺对摩擦副的切削作用破坏了表面形貌等都对摩擦学性能起消极作用;但凹坑可以降低黏附作用、储存摩擦过程中产生的磨屑,对摩擦学性能起积极作用,只有选择恰当的尺寸参数,才能使积极作用胜过消极作用,达到减少摩擦磨损的效果。 供油条件下也是如此,合理的织构参数可以增强织构储存磨屑和润滑剂的能力、提升流体动压效应,因此研究不同材料和润滑状态下织构的尺寸参数对摩擦学性能的影响很有必要。

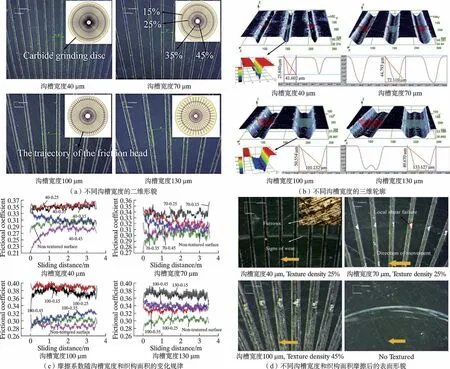

Zhang 等[60]在YG8 圆盘表面激光织构了不同的宽度和织构面积的沟槽(图9a,9d),研究发现随着织构面积增大、沟槽宽度减小,摩擦系数可降至0.145,这与其建立的干摩擦下理论模型得出的结果相拟合。

图9 不同尺寸参数的织构形貌及其对摩擦性能的影响[60]Fig.9 Texture morphology of different size parameters and its effect on friction properties[60]

李亚军等[61]通过球-盘式摩擦机对织构后的45 钢与直径6 mm 的GGr15 钢球进行摩擦磨损试验,发现在乏油条件下织构密度为4%时摩擦系数为0.56,小于原试件的0.71,而当织构密度继续增大时,摩擦系数的变化并不明显,这是因为表面织构对减摩的积极作用和消极作用相抵消,织构密度增大而其他实验参数不变时,上试件在摩擦过程中接触的凹坑数量会随着织构密度的增大而增多,对凹坑储油以及凹坑边缘切削作用的影响也会发生改变,从而影响摩擦系数。 Annadi等[62]发现并不是织构密度越大减摩效果越好,当织构密度过大时,应力集中、表面粗糙度等对摩擦学性能的消极影响越来越显著,织构面积密度为0.3、织构深度为10 μm 的材料具有较好的摩擦学性能。 Guo 等[63]在硬质合金表面织构后沉积了金刚石涂层,因为金刚石颗粒排列紧密、硬度大,一定程度上可消除织构后表面产生的缺陷,与仅织构未涂层的试样进行摩擦试验对比发现,磨损量减少了21%,摩擦系数下降了16%,且减摩效果随着织构面积的增加而减小,这可能是表面粗糙度增大带来的影响。

上述研究表明合适的尺寸参数减摩效果显著,但参数选择不当会导致织构化的表面比光滑表面的摩擦磨损更加严重。

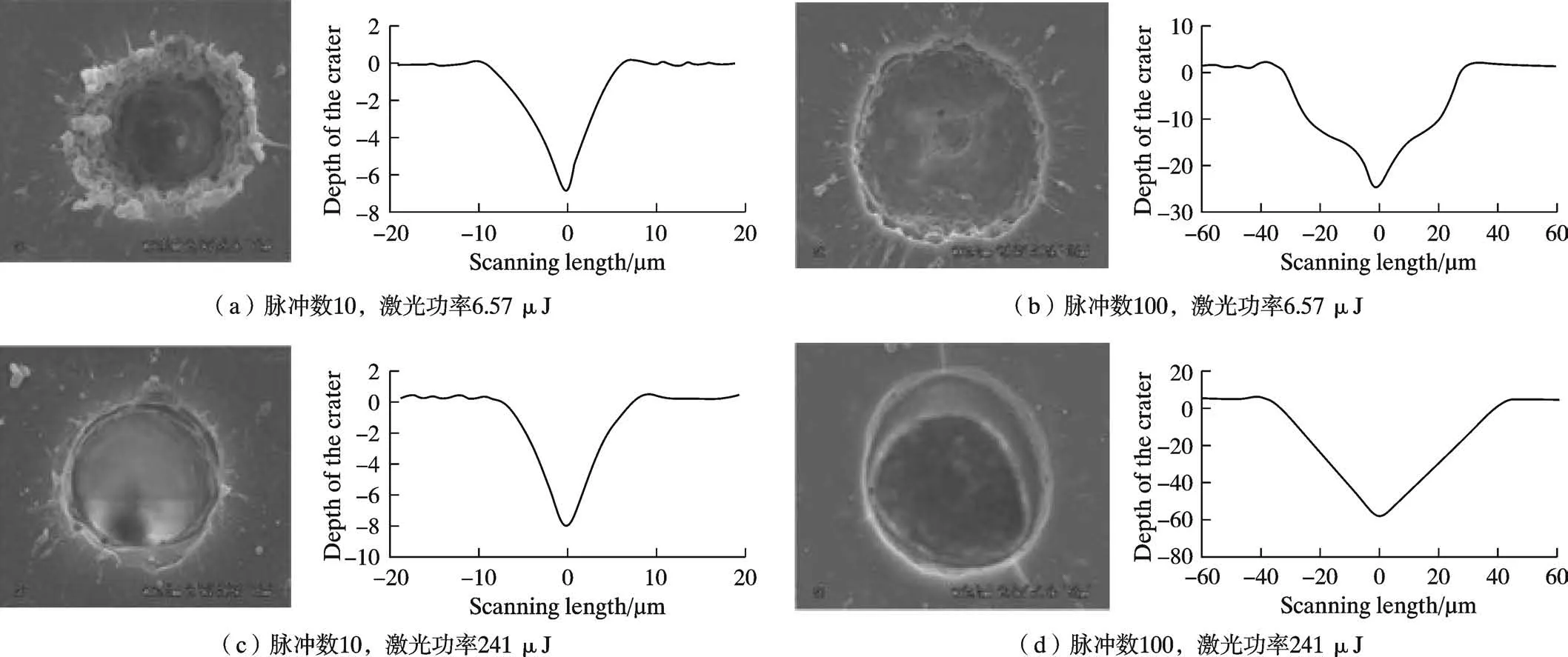

3.2 激光加工参数

激光表面织构成形机理比较复杂,涉及多个交叉学科领域[64]。 不同激光参数的选择,例如功率、扫描次数、脉宽、扫描线间距、扫描速率、频率等,将直接影响最后表面形貌的深度、直径等几何参数以及摩擦学性能。 只有选择恰当的激光参数才能使激光织构后的表面形貌达到预期的几何参数设计。 因此很多学者研究了不同的激光参数对表面织构减摩效果的影响[65-68]。

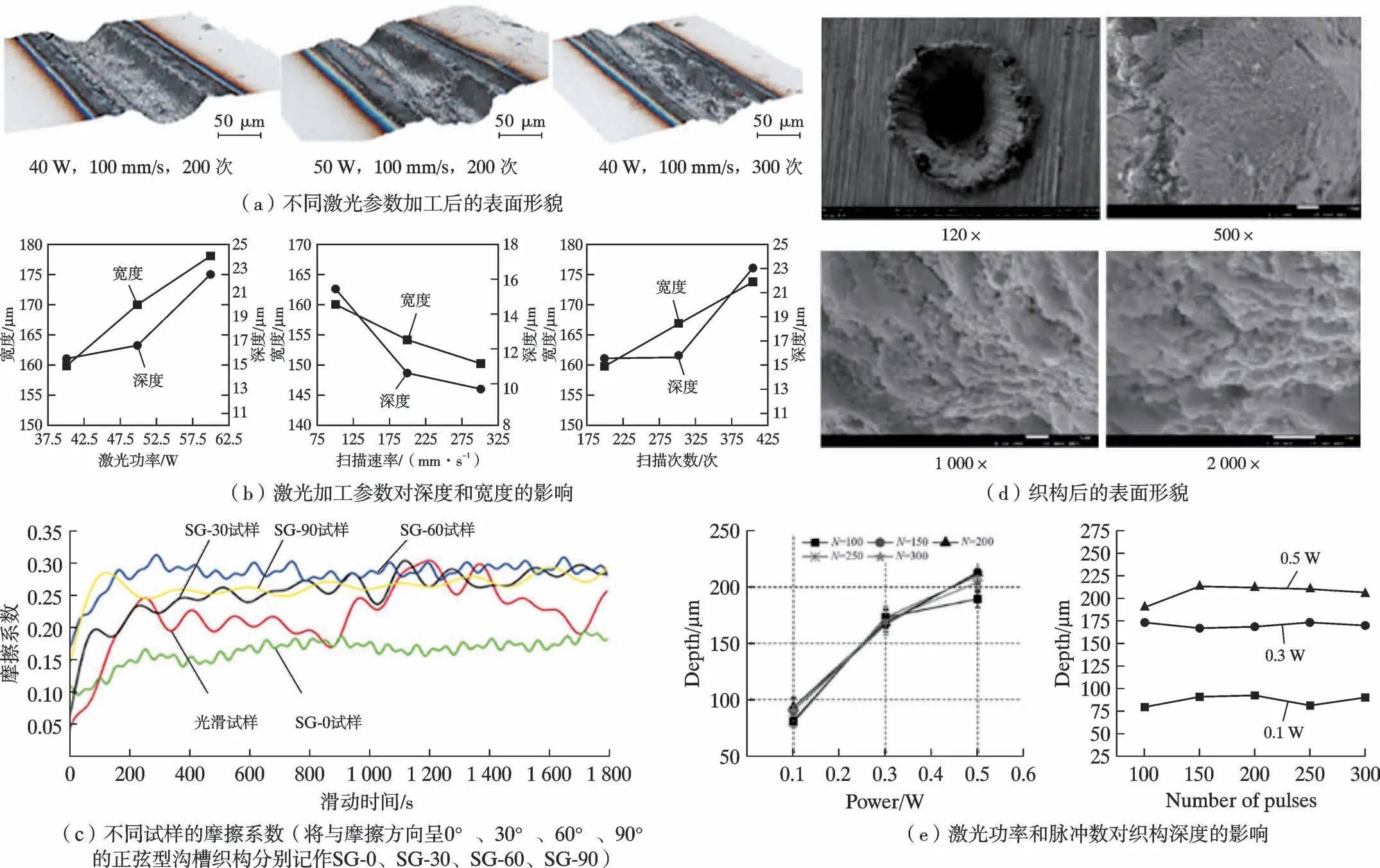

在表面制备涂层可以改变材料的物化性质与力学性能,提高其耐磨润滑性[69,70]。 吴雪峰等[71]结合SEM 形貌指出当激光能量和扫描速率过高时,表面形貌和涂层破坏严重,而当降低激光能量并增加扫描次数,加工出的表面形貌清晰完整。 张娜等[72]发现沟槽尺寸与激光功率和扫描次数呈正比,但沟槽底部形貌加工质量随之降低,采用最佳激光加工参数时,摩擦系数比光滑试样降低了25%(图10a ~10c)。 Roushan等[73]在硬质合金刀前表面制备线性织构时发现,高能量密度和脉冲数下激光烧蚀速率的提高可导致织构深度的增加,而当能量密度和脉冲数进一步提高时,织构区域周围的凸起重铸层在刀具切削时会对表面产生破坏,磨损严重。 何霞等[74]使用不同的激光参数在铍青铜表面进行织构,发现凹坑直径随着功率的增加而增加;而摩擦系数和磨损量随着凹坑直径的增大呈先减小后增大的趋势(图10d、10e),原因是当凹坑直径过大时,摩擦副之间的实际接触面积减少,应力集中现象会加剧损害表面形貌,导致摩擦系数不降反增,当选取最佳激光参数时摩擦系数可减少23.9%,铍青铜盘磨损量减少42.9%。

图10 激光加工参数对摩擦学性能的影响[72,74]Fig.10 Effect of laser processing parameters on friction properties[72,74]

从以上几何参数和激光加工参数对材料摩擦学性能的影响不难看出,织构的形貌(三角形、圆形、矩形、沟槽等)和尺寸参数(直径、间距、深度、排列角度与方式等)将直接影响材料的摩擦学性能,而形貌与尺寸参数主要由激光加工参数(激光频率、功率、扫描次数、速率等)决定,但是不同材料表面的光热性能有差异,某种材料上确定的最佳减摩参数用来加工另一种材料,其织构形貌和尺寸会与预期发生差别,导致减摩效果不理想。因此相关研究者应建立一套参数共享库,经过试验整合后确定某种材料在特定工况条件下的最优减摩形貌及参数,形成一套技术要求与设计准则,使后续研究者在该种材料织构时,只需调整加工参数使形貌达到要求即可,提高科研效率,推动激光织构减摩研究更快发展。

4 摩擦测试条件对织构表面摩擦学性能的影响

4.1 工况条件

激光织构后的表面需要经过摩擦磨损试验才能对其摩擦学性能进行表征,不同测试条件如载荷、滑动速率、摩擦试验循环次数及时间等对其摩擦学性能的影响不可忽略,织构化表面随着载荷、速率和时间的增加而出现机械刺激下表面形貌的破坏、织构坑被磨平或被磨屑填满、高滑动速率下流体动压效应的增强等现象[75],会对织构化表面的摩擦学性能产生影响。

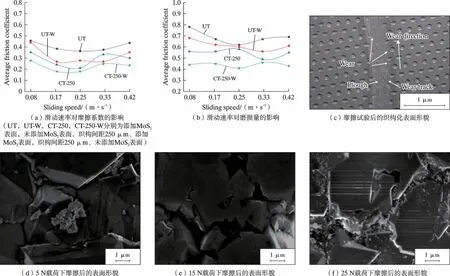

Segu 等[76]在钛合金表面激光制备了圆形与椭圆形的复合织构表面,摩擦磨损试验数据表明,与未织构表面相比,其摩擦系数降低了15%,且在0.08 ~0.42 m/s的滑动速率变化范围内具有稳定的减摩效果,摩擦系数、磨损量变化不大(图11a,11b)。 而在高载荷下摩擦轨道内织构凹坑仍存在,并未观察到大量磨屑以及磨屑造成的三体摩擦痕迹(图11c),这是钛合金复合织构表面在高载荷和滑动速率下仍具有减摩效果的关键。 Segu 等[77]研究指出,滑动速率恒定时油膜承载能力不变,载荷的增加会引起摩擦系数升高,而滑动速率的增加能够提升正弦形织构表面的流体动压效果,可以有效地捕获更多的磨屑,摩擦系数随着滑动速率的增加而缓慢减少。 Hu 等[78]在碳化硅表面制备金刚石涂层后使用激光织构了圆柱形结构,在5 N 载荷下其磨损率较原始碳化硅表面可降低28 倍以上, 随着载荷增加到25 N, 织构区域的边缘应力不断升高致使涂层剥落(图11d~11f),导致磨损率上升。

图11 工况条件对织构化表面摩擦性能的影响[76,78]Fig.11 The effect of working conditions on the friction performance of textured surface[76,78]

上述研究表明随着载荷和滑动速率的增加,激光织构的结构能否在表面稳定存续是影响其摩擦学性能的关键,织构的存在可以储存磨屑,提供流体动压,若在机械刺激下激光织构的结构破损或消失,其摩擦系数和磨损量将上升。

4.2 润滑条件

在表面进行织构可以提升材料的摩擦学性能,相关研究指出在无油润滑条件下部分材料织构后可减少磨损量[79],然而干摩擦下摩擦副之间接触剧烈,摩擦系数波动很大,只有当织构储存磨屑、减少接触面积、降低黏附等对摩擦的积极作用胜过凹坑边缘对摩擦副的切削和局部应力集中现象对摩擦的消极作用时,才能降低摩擦系数;限量供油条件下,织构可以储存润滑油和磨屑,当摩擦副之间润滑油不足时,载荷可将其从凹坑挤出形成二次润滑,减少摩擦副之间的微凸体接触达到减摩效果;在充分供油条件下,摩擦副之间完全不接触,润滑剂黏度和润滑剂与摩擦副之间的相对作用对材料的摩擦学性能起主要作用,织构可以在两摩擦副之间产生“空化效应”并形成流体动压,提高油膜承载力,摩擦系数和磨损量与其他2 种润滑条件相比最低。 不同润滑条件下织构减摩机理不同,因此相关学者对不同润滑条件下激光织构对材料摩擦学性能的影响进行了大量的研究。

4.2.1 无油润滑

在某些无法使用润滑油的特殊工作环境中,可以通过在工件表面进行织构的方法来减少摩擦磨损。 在无油润滑即干摩擦条件下,摩擦副之间在载荷作用下主要发生疲劳磨损[80]、黏着磨损[81]、磨粒磨损[82],严重损害了表面形貌。 当引入表面织构后可以减少两摩擦副之间的接触面积,减少黏着磨损;且凹坑可存储摩擦时产生的磨屑,减少磨粒磨损。 然而还需考虑到织构化表面对摩擦磨损的不利影响,当织构面积密度过大时会增大表面粗糙度,摩擦过程中凹坑边缘的凸起与毛刺对摩擦副有切削作用等,这些都对干摩擦条件下的表面织构减摩效应有负面作用;且干摩擦条件相较于供油条件摩擦剧烈,磨损严重,表面织构能起到的减摩作用有限,只有合适的织构参数才能起到减少摩擦磨损的效果。

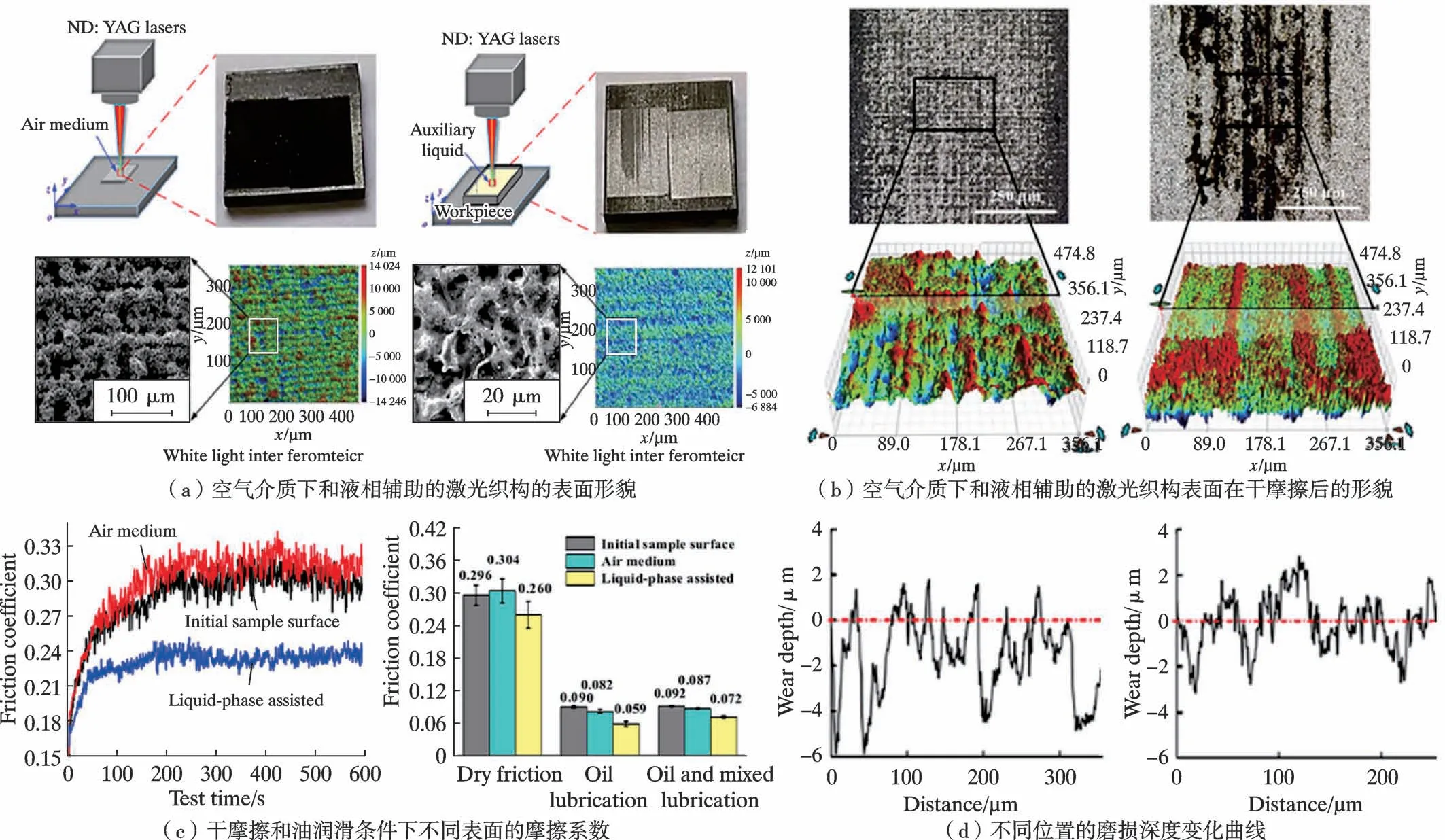

王文安等[83]模拟配流盘-缸体的低速重载工作条件,在黄铜配流盘表面织构后与钢缸体试样进行摩擦试验,发现在干摩擦条件下织构后的试样磨损量甚至比原始表面的多23.7%,原因是引入织构后增加了表面粗糙度,配流盘-缸体摩擦副摩擦剧烈,磨屑又进一步参与摩擦过程发生三体磨损[84],从而使织构后的磨损量增大。 Srivyas 等[85]指出在滑动表面间存在磨损颗粒时会增大摩擦力,且摩擦系数在0.2 ~0.5 之间波动,对滑动表面进行激光织构处理后可以捕获并储存磨屑,其摩擦系数降至0.1。 齐烨等[86]结合环-块摩擦试验和ANSYS 仿真模拟,发现在干摩擦条件下选取合适的织构面积时,摩擦件与对偶件的磨损量可以减少83.4%,原因是凹坑的硬度比基材的高,其在摩擦过程中起到支撑作用,降低了摩擦副间应力集中的现象。逄明华等[87]采用液相辅助激光在YT15 硬质合金表面进行织构,发现激光在液相中发生了散射,且液相在加工过程中起到了降温冷却的作用,让表面形貌加工得更加均匀,表面摩擦系数降至0.260,低于未处理表面的0.296(图12)。

图12 液相辅助激光织构[87]Fig.12 Liquid phase assisted laser texture[87]

上述相关研究表明在干摩擦条件下,部分材料表面织构后可以起到减少磨损量的作用;但只有当表面织构储存磨屑、减少接触面积、增强表面硬度等对减摩的积极作用胜过凹坑边缘切削、局部应力集中等消极作用时[88],才能够降低摩擦系数。

4.2.2 限制润滑剂供给

在机械生产领域,过量使用润滑油可能会带来搅油温升[89]和环境污染等问题。 基于减少摩擦、增强润滑的考量,很多学者结合表面织构的凹坑储油、摩擦过程中润滑油被挤出充当“二次润滑”等减摩机理[90],开展限量供油条件下表面织构减摩的研究[15,91-93]。 在限量供油条件下,可根据摩擦副之间润滑油膜的厚度将其润滑形式分为边界润滑和混合润滑。 边界润滑条件下两摩擦副之间润滑油膜极薄,表面之间的微凸体充分接触,摩擦磨损较高;随着供油量的增加进入混合润滑状态,油膜逐渐增厚,微凸体接触越来越少,摩擦磨损逐渐降低;若进一步增加供油量(即充分供油),将进入流体润滑状态,此时两摩擦副之间完全不接触,摩擦磨损最低。

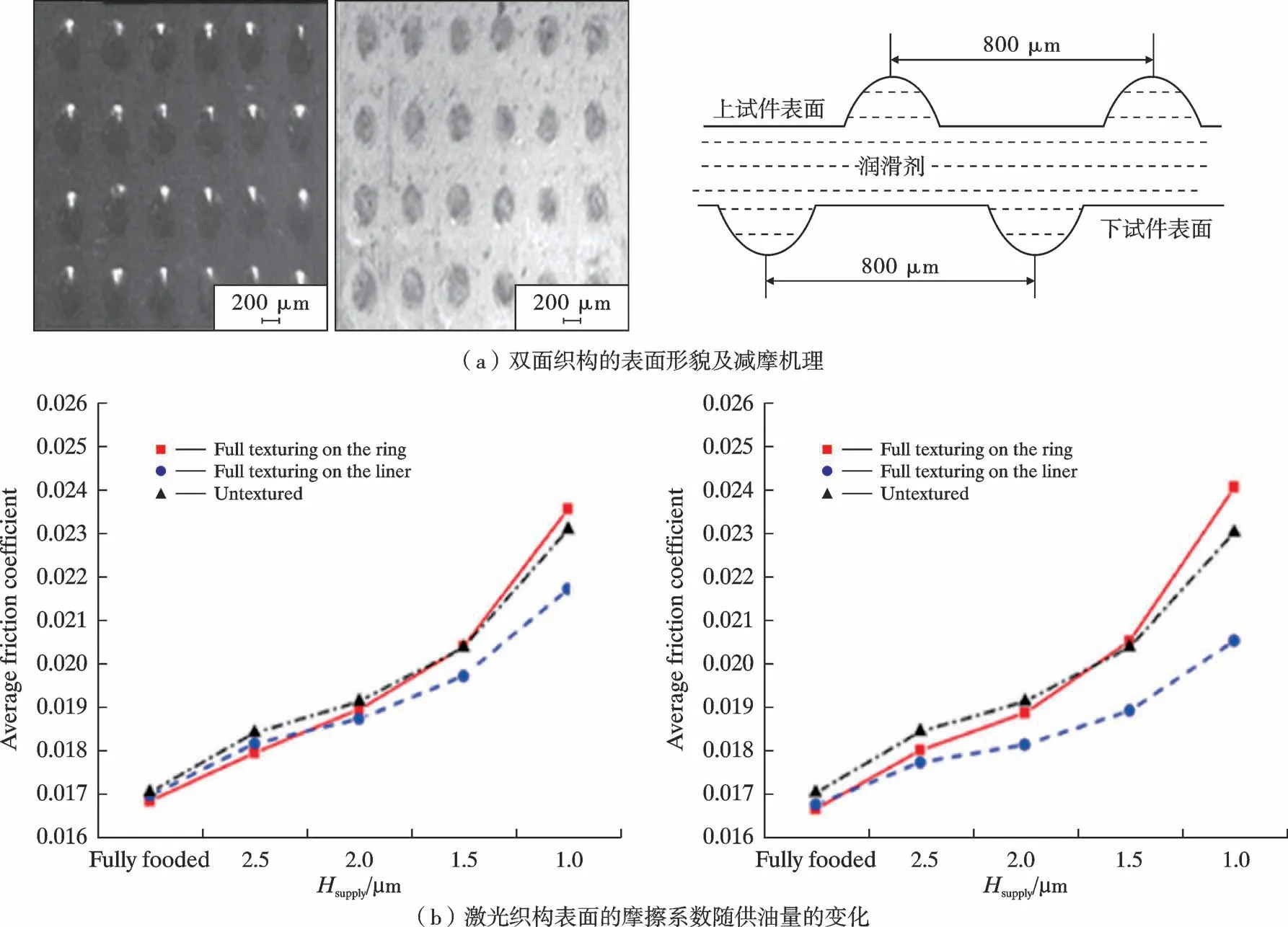

Khaemba 等[94]在边界润滑条件下使用基础油进行摩擦学测试,发现激光织构沟槽对表面的摩擦学性能没有提升,甚至摩擦系数还升高了0.02,而在基础油中加入添加剂后,由沟槽构成的各向异性表面在凸起处增加了局部接触压力,可以促进添加剂的降解并形成摩擦膜,摩擦系数较原始表面可降低0.02;马晨波等[95]与以往仅在材料一个表面进行织构不同的是,将摩擦副的对偶件也进行了织构(图13a),发现双面织构与未织构试件的摩擦系数稳定后均为0.02 左右,原因是上表面织构作为运动件, 与光滑试件相比增加了表面粗糙度,对减摩起消极影响,而下表面织构作为静止件,其储油、二次润滑等作用对减摩起积极影响,二者的耦合作用导致减摩效果不明显。 Gu 等[96]等建立了适用于给定织构特征尺寸进行计算的统一方程,研究了活塞环和缸套织构后在乏油情况下的摩擦学性能。 发现随着供油量的减少,摩擦副之间微凸体会发生接触导致摩擦加剧,产生的磨屑堆积使织构深度减小[97],其储存润滑剂和磨屑的能力减弱,最终使表面织构减摩效果降低,摩擦系数升高(图13b)。

图13 限制供油环境下激光织构对摩擦学性能的影响[95,96]Fig.13 Effect of laser texture on friction properties under limited oil supply environment[95,96]

在限量供油条件下,根据供油量的多少,摩擦副可能处于混合润滑或边界润滑状态,此时两摩擦副之间的微凸体接触随着供油量的减少越来越剧烈,在需要频繁启停的工作条件下,某些区域润滑油会减少甚至处于干摩擦条件,严重破坏材料表面形貌,摩擦磨损加剧,而经过表面织构后,储存在凹坑或沟槽中的润滑油在载荷刺激下,可以补充到乏油区形成二次润滑,在摩擦副之间形成润滑油膜,减少摩擦磨损。

4.2.3 充分供给润滑剂

在充分供油条件下,两摩擦副之间完全不接触,处于流体润滑状态,润滑剂充满期间。 此时润滑剂黏度和润滑剂与摩擦副之间的相对作用对材料的摩擦学性能起主要作用。 上下表面光滑时,相对滑动仅导致黏性剪切,2 个表面之间的压力没有变化,不能提供流体动压力[98];引入表面织构后,一方面在织构进出口形成发散楔和收敛楔,油膜压力在发散楔降低并在收敛楔升高形成流体动压[99], 当增高的压力超过降低的压力时[100],形成的流体动压效应显著增强油膜承载能力;另一方面,还需考虑空化效应对油膜承载力的影响。平行表面考虑空化效应时,油膜承载力高,改善摩擦学性能效果好[101],而倾斜表面织构时,只有较厚的油膜在考虑空化效应时才能提升油膜承载力[102]。

刘洪龙等[103]在试样表面加工矩形织构并充分供油,研究发现高往复运动频率且织构深度浅的试件摩擦系数仅为0.04,因为在高频率下球-盘摩擦机转动速率快,卷吸作用强,容易把浅织构中的润滑油诱导回润滑轨道,从而降低了摩擦系数。 Galda 等[104]发现在充分供油条件下,轴颈轴承在运转时为流体润滑状态,关机时随着转速的降低会进入混合润滑状态。 此时转速降低、载荷增大,摩擦磨损剧烈,对轴承寿命的影响最大,通过在轴颈轴承表面进行织构,在转速降低润滑油膜厚度减少时,储存在凹坑中的润滑油被挤出,改善了润滑条件,摩擦系数较光滑表面可降低57%以上。Peng 等[105]研究了钛合金表面织构和DLC(类金刚石)涂层的协同作用对油脂润滑条件下摩擦学性能的影响,发现织构的存在增强了流体动压效应;而DLC 涂层和织构表面结合紧密,在基体表面的抗剪切性高,具有低摩擦系数、高硬度的特点,二者的协同作用为表面结构提供了良好的润滑和耐磨性,其摩擦系数和磨损量与原试件相比分别降低了80.6%、97.5%。

5 结论和展望

本文主要从几何形貌、织构尺寸和密度、激光参数、工况条件、润滑条件等不同方面综述了激光织构对材料表面摩擦学性能的影响,分析了表面织构在不同供油条件下的减摩机理。 激光织构技术因其在超精密加工领域的显著优势,引起了很多学者的研究兴趣,而其作为一门新兴技术,在研究发展阶段还有一些可以改进的方面。

(1)目前单一的连续型和离散型等结构由于便于加工与设计,已得到了相关学者大量的研究,连续型织构在储存磨屑等方面优于离散型织构,但离散型提升流体动压效应的能力要优于连续型,目前多种结构组合形成的复合织构由于其加工难度大、激光扫描路线设计复杂,相关研究并不多,然而单一形貌的减摩效果有限,复合结构具有更多样性的形貌排列组合和尺寸参数,多种结构的协同作用对摩擦学性能的影响将是未来的研究趋势;

(2)现阶段表面织构的研究往往聚焦于常规形貌在不同工况条件下的摩擦学性能,通过激光在材料表面加工具有拉普拉斯力等有润湿梯度的特殊的回油织构,来约束并控制润滑剂定向移动实现减摩润滑的相关研究较少;

(3)激光表面织构结合其他表面改性技术的相关研究较少,未来可结合如刻蚀、涂层、化学表面改性等来调整材料表面的亲水性、 黏附性、 硬度等特性[106,107],通过多种性能的协同作用来提高摩擦学性能;

(4)不同材料的激光加工参数和几何参数的选择对表面成型有很大影响,相关研究者可共建共知共享代码库,经过大量实验整合后确定某种材料的最优减摩形貌及参数,使后续研究者在该种材料织构时只需调整加工参数使形貌达到要求即可,提高科研效率,推动激光织构减摩研究更快发展;

(5)目前大部分激光织构主要以实验为主,科研成本高、周期长,未来可使用有限元织构虚拟模型的方法进行研究,再通过实验与模拟结果进行验证,可显著提升科研效率。

——纪念摩擦学创始人乔斯特博士诞生100周年