紫铜及铝青铜合金高耐蚀性阳极氧化工艺研究与生产应用

成赫鹏, 林 巧, 罗金山, 陈端杰, 傅文亮, 高怀亮

(1.海装广州局, 重庆 400010; 2.重庆长安望江工业集团有限公司, 重庆 401120)

0 前 言

铜及铜合金具有较高的导电性、导热性、耐腐蚀性及优良的成形性,因此被广泛应用于电器、仪表、电子工业、日常五金和机械制造业等行业[1,2]。 铜及铜合金材料在含有SO2、H2S 等腐蚀性介质的大气中服役时,更易受到强烈腐蚀,容易出现严重变色,产生铜绿等锈蚀物。

通过对铜及铜合金进行表面防护处理,能提高其耐蚀性能。 但由于铜的化学性质不够活泼,对其进行表面处理一般比较困难。 针对铜及铜合金的表面处理技术包括离子液体电镀、等离子喷涂、激光熔覆、激光合金化、激光表面淬火与重熔技术等[3]。 这些处理技术对铜及铜合金零件的形状有一定要求,很难进行大规模的生产应用。 通常采用氧化或钝化方法,在铜及铜合金零件表面生成一层氧化膜或钝化膜,以提高零件的保护和装饰性能[2],但氧化与钝化处理工艺不稳定,制备的膜层较薄,防腐蚀效果不理想[4]。

针对这种情况,结合某产品外环、铜套、回转体、光学系统内部零件等紫铜、铝青铜合金零件使用环境工况,对工件提出了消光性好,外观装饰性强,耐高温300~400 ℃,耐腐蚀性能优良的要求。 为此,本工作进行T1 紫铜及QAl9-4 铝青铜合金的阳极氧化工艺研究,确定膜层主要成分。 采用扫描电子显微镜、能谱和金相显微镜测试2 种材料表面的阳极氧化膜层的显微形貌、主要成分和金相组织,从而优化氧化工艺参数,确定最佳阳极氧化工艺方案。 采用中性盐雾试验等方法验证氧化膜层的耐高温、耐腐蚀性能,以期在保证产品消光性,增强产品的外观一致性,美化产品外表面的同时,满足其在高温环境使用的要求,提高防腐蚀性能,延长产品使用寿命。

1 试验与研究方法

1.1 试验材料与药品

试验材料: T1 紫铜,加工成尺寸为100 mm×20 mm×1 mm 的试样;QAl9-4 铝青铜合金,选择生产用零件,尺寸为φ11 mm×5 mm。

药品: 硝酸(GB/T 337.1)、硫酸(GB/T 625)、氢氧化钠(GB/T 209)、钼酸铵(GB/T 3460-2017)、RLQ-110 去油剂、RLQ-115A 去油剂。 其中,硝酸、硫酸、氢氧化钠、钼酸铵的纯度为工业级。

1.2 工艺流程

打磨铜锈→化学去油→电解去油→水洗→混酸洗→水洗→阳极氧化→水洗→压缩空气吹干。

1.2.1 打磨铜锈

当零件表面锈蚀物较多时,使用120 ~240 号砂纸打磨、清理。

1.2.2 化学去油

采用RLQ-110 去油剂进行化学去油,温度50 ~70℃,时间5~10 min。

1.2.3 电解去油

采用RLQ-115A 去油剂进行阳极去油。 游离碱度110 ~230 点,电流密度5~20 A/dm2,温度50~70 °C,时间1~5 min。

1.2.4 混酸洗

配制硝酸与硫酸的混合溶液,质量比为1.43~1.50,通过调节硫酸含量来降低混合液比重。 温度为室温,时间0.5~2.0 min。

1.2.5 阳极氧化

初步确定阳极氧化工艺参数为氢氧化钠150.0~200.0 g/L,钼酸铵0.1~0.3 g/L,温度80~90 ℃,时间20~35 min,电流密度0.5 ~1.5 A/dm2。 以不锈钢板作为阴极,工件作为阳极。

阳极氧化过程中,氧化时间和电流密度是影响氧化膜层外观颜色、膜层微观形貌以及耐腐蚀性能的关键参数。 而在工作范围内工作液浓度和槽液温度对膜层综合性能的影响不明显。 重点研究氧化时间和电流密度对阳极氧化膜层的结构及性能的影响。

1.3 膜层性能检测方法

利用Quanta 250 扫描电子显微镜分析氧化膜的微观形貌和结构[5];采用X-Max 20 X 射线能谱仪对特定点或特定区域进行定量分析[6],用于检测氧化膜层的元素成分及含量,分析氧化膜的主要成膜物质;用Observer.A1m AXIO 金相显微镜测试氧化膜厚度,其工作原理是在放大了的覆盖层横断面图案上测量覆盖层厚度[7]。 此外,通过外观检测、附着强度测试、耐高温、中性盐雾试验等方法考核阳极氧化膜层的综合性能,其中耐腐蚀性测试是考核膜层性能、评价产品使用寿命的重要手段[8],通过中性盐雾试验对膜层进行人工加速腐蚀测试[9]。

1.3.1 能谱与扫描电子显微镜分析

按照GB/T 17359-2012“微束分析 能谱法定量分析”对阳极氧化膜层成分进行测定。

按照JY/T 0584-2020“扫描电子显微镜分析方法通则”观测阳极氧化膜层的微观形貌。

1.3.2 外观检测方法

按照WJ 2607-2003“兵器产品表面化学处理与电化学氧化处理膜层通用规范”进行外观检验。 外观要求呈半光或无光泽的黑色或深黑色均匀、光滑平整的氧化膜层。

(1)允许的缺陷 因材料和加工状态不同而引起的色泽差异;轻微水迹和封闭溶液流痕;轻微的擦伤或划痕;灰黑色的斑点、条纹、大理石状花纹;非主要表面上的不可控气袋[10]。

(2)不允许的缺陷 局部无膜层;膜层疏松;锈迹、发花;过腐蚀;未洗净的盐迹[10];用干布擦拭时氧化膜,氧化膜被擦掉。

1.3.3 金相显微镜法

按照GB/T 6462-2005“金属和氧化物覆盖层 厚度测量显微镜法”对阳极氧化膜层厚度进行测量。

1.3.4 附着强度检测方法

按WJ 2607-2003 “兵器产品表面化学处理与电化学氧化处理膜层通用规范”第4.4.4.2 条中的擦拭法执行:用软质棉织品或滤纸,在处理膜层上轻轻擦拭,往复5 次,观察擦拭用品,应不出现相应的印迹[10]。

1.3.5 耐高温检测方法

将试样放入马弗炉中,升温至试验温度,保持恒温2 h。 到达时间后打开马弗炉,取出试样,待其冷却至室温,观察试样变化情况。

1.3.6 中性盐雾试验方法

按照GB/T 10125-2012“人造气氛腐蚀试验 盐雾试验”中第5.2 条内容执行。

2 结果与讨论

2.1 成膜机理和膜层微观结构

2.1.1 试验现象

阳极氧化时工件作为阳极,通电后与工作液发生剧烈反应,表面出现大量小气泡,工件附近溶液呈淡蓝色,阴极不锈钢板附近产生大量气体。 当氧化进行至约5 min 时,工作液颜色逐渐由淡蓝色变为深蓝色。 观察工件变化情况,逐渐由带金属光泽的玫红色变为灰色。 阳极氧化反应进行至约10 min 时,观察发现工作液颜色加深,呈灰黑色。 工件外表颜色也由灰色进一步加深为黑色。

2.1.2 成膜机理

一般认为铜及铜合金在氢氧化钠溶液中进行阳极氧化时,首先生成氧化亚铜,然后再转变为氧化铜。 阳极反应式为:

一般认为该阳极反应是电化学步骤和化学步骤相继串联进行的行程。 在阳极化开始阶段,OH-在阳极上放电,析出的氧和铜作用使其表面形成氧化亚铜的薄膜。 后者导致阳极钝化和电位的升高,于是Cu2O 进一步失去电子生成Cu2+,基体表面也可能直接发生二价铜的化学溶解,并在紧靠电极表面的溶液中生成铜酸钠Na2CuO2,该中间产物经水解反应,便生成二次产物氧化铜:

这种黑色膜层的形成被认为是氧化铜从电极-溶液界面的过饱和溶液中结晶析出的过程。 即在生成Na2CuO2化合物之后,随后的过程就和用化学法从溶液中获得转化膜的过程完全相同了。

阴极反应式为:

2.1.3 阳极氧化膜层微观结构和外貌特征

(1)氧化膜主要成膜物质分析 采用能谱对T1 紫铜和QAl9-4 铝青铜合金2 种铜基材料阳极氧化前后的膜层进行分析,EDS 分析结果见表1,取样位置和EDS 谱见图1~4。

图1 紫铜裸材的能谱Fig.1 Energy spectrum of bare materials of red copper

图2 紫铜氧化膜的能谱Fig.2 Energy spectrum of red copper oxide film

图3 铝青铜合金裸材的能谱Fig.3 Energy spectrum of bare materials of aluminum bronze alloy

图4 铝青铜合金氧化膜的能谱Fig.4 Energy spectrum of aluminum bronze alloy oxide film

表1 紫铜(T1)和铝青铜合金(QAl9-4)阳极氧化前后EDS 分析结果Table 1 EDS Analysis results of red copper (T1) and aluminum bronze alloy (QAl9-4) before and after anodizing

从表1 数据可知,紫铜材料氧化后,铜元素含量减少,氧含量明显增加;铝青铜合金材料氧化后,铜元素含量与氧化前基本保持一致,铝元素明显减少,氧含量明显增加。

结合阳极氧化膜层呈黑色的外观特性,可以确定阳极氧化膜层主要成膜物质为氧化铜。

(2)氧化膜外观和厚度 阳极氧化膜层较薄,受基体材料状态、机加工痕迹等多种因素影响,采用常规测厚仪难以获得准确的膜厚数据。 因此,利用金相显微镜测试不同工艺时间下氧化膜层厚度,测试结果如表2 所示。

表2 紫铜(T1)和铝青铜合金(QAl9-4)阳极氧化膜层状态Table 2 States of anodic oxidation film of red copper (T1)and aluminum bronze alloy (QAl9-4)

肉眼观察2 种材料分别氧化20,25,30,35 min 后的膜层外观,因氧化20,35 min 后膜层外观不太理想,不满足研制要求,同时由于2 种材料分别氧化25,30 min 后的外观基本相近,为此,仅展示2 种材料分别氧化25 min 后的外观,见图5。 紫铜和铝青铜合金阳极 氧化膜层的截面形貌见图6。

图5 紫铜和铝青铜合金阳极氧化后的外观Fig.5 Appearance of red copper and aluminum bronze alloy after anodizing

图6 紫铜和铝青铜合金阳极氧化膜层的截面形貌Fig.6 Cross-sectional morphology of anodic oxidation film on red copper and aluminum bronze alloy

通过表2 和图5、图6 可以看出,紫铜(T1)、铝青铜合金(QAl9-4)分别氧化20,25,30,35 min 后,膜层厚度未发生明显变化,氧化膜层较薄,厚度约为1 ~3 μm。紫铜(T1)、铝青铜合金(QAl9-4)分别氧化20,25,30,35 min 后,外观呈现明显区别。 其中,氧化25,30 min后获得光滑的无光泽黑色氧化膜,膜层外观均匀、消光性好、装饰性强。

综上所述,为保证氧化后膜层外观形貌满足产品要求,优化阳极氧化处理时间为25~30 min。

(3)氧化膜微观结构 采用扫描电镜观察紫铜和铝青铜合金试样的阳极氧化膜层形貌结构,发现氧化膜层表面较粗糙,出现不同程度的凹坑和小孔[11],具体微观结构如表3 和图7、8 所示。

图7 紫铜氧化膜微观结构Fig.7 Microstructure of red copper oxide film

图8 铝青铜合金氧化膜微观结构Fig.8 Microstructure of aluminum bronze alloy oxide film

表3 不同电流密度条件下紫铜和铝青铜合金氧化膜微观结构Table 3 Microstructure of oxide film of red copper and aluminum bronze alloy under different current densities

电流密度会对膜层微观结构造成影响,通过对比分析表3 和图7、8 得出以下结论:相较于电流密度分别为0.5 A/dm2和1.5 A/dm2条件下获得的氧化膜层,紫铜和铝青铜合金在电流密度为1.0 A/dm2时得到的氧化膜层仅存在少量小孔和裂纹,膜层微观结构整体较好。

通过前期的研究,优化阳极氧化工艺参数为:氢氧化钠150.0 ~200.0 g/L,钼酸铵0.1 ~0.3 g/L,温度80~90 ℃,时间25~30 min,电流密度1.0 A/dm2。

但由于膜层中小孔和裂纹的存在,腐蚀介质极易通过薄弱部位进入基体,造成基体腐蚀,影响产品使用。 为此,开展了阳极氧化膜层的封孔处理工艺研究。

2.2 阳极氧化后封闭处理工艺研究

2.2.1 阳极氧化后封闭处理方法的确定

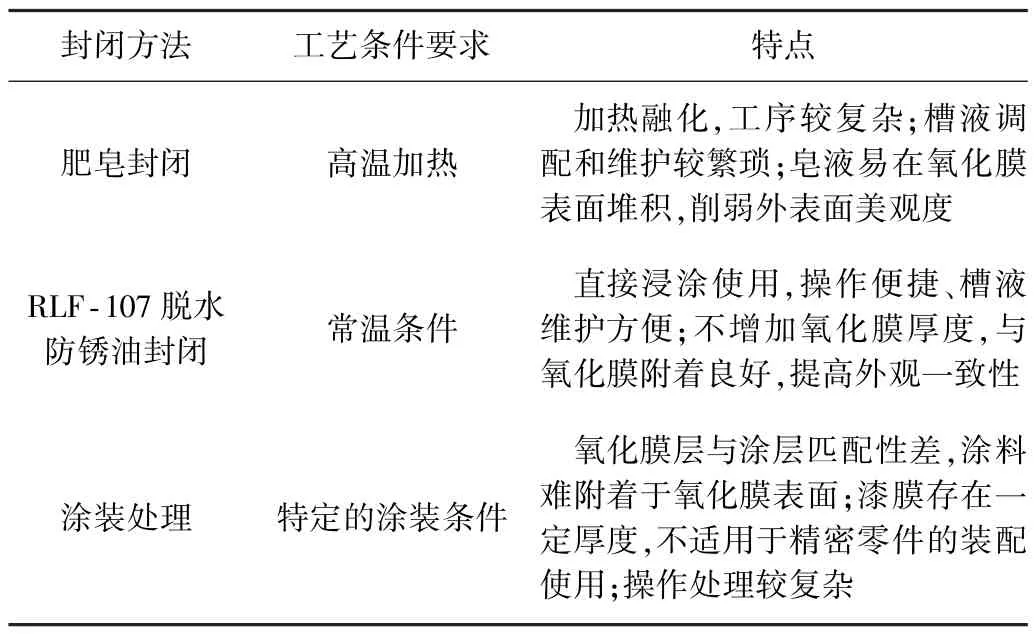

尝试选用无机盐封闭和有机封闭法进行氧化膜封孔处理,调研发现无机盐封闭方法应用面窄,缺少成熟的应用案例。 有机封闭方法应用成熟,常选用肥皂封闭、脱水防锈油封闭和涂装处理。 3 种有机封闭方法的特点如表4 所示。

表4 多种有机封闭方法的特点Table 4 Characteristics of a variety of organic sealing methods

综合考虑3 种有机封闭方法特点,结合生产工况,确定采用RLF-107 脱水防锈油为封闭介质,对阳极氧化后的紫铜和铝青铜合金材料试样进行封闭处理。 防锈油在氧化膜层表面形成连续均匀的保护层,有效填充膜层小孔和缝隙,阻碍腐蚀介质渗入,提升膜层耐蚀性能。

2.2.2 脱水防锈油封闭处理工艺要点

第一,封闭前要求吹干工件表面水分,工件保持干燥。 第二,阳极氧化后工件采用RLF-107 脱水防锈油进行封闭处理,要求零件表面完全覆盖一层油膜。 第三,封闭后沥干处理工件表面多余防锈油。

2.3 氧化膜层综合性能测试

紫铜(T1)和铝青铜合金(QAl9-4)试样经阳极氧化及封闭处理后,通过中性盐雾试验、附着强度测试、耐高温测试考核膜层的综合防护性能,确定使用环境,为产品设计选用提供数据支撑。

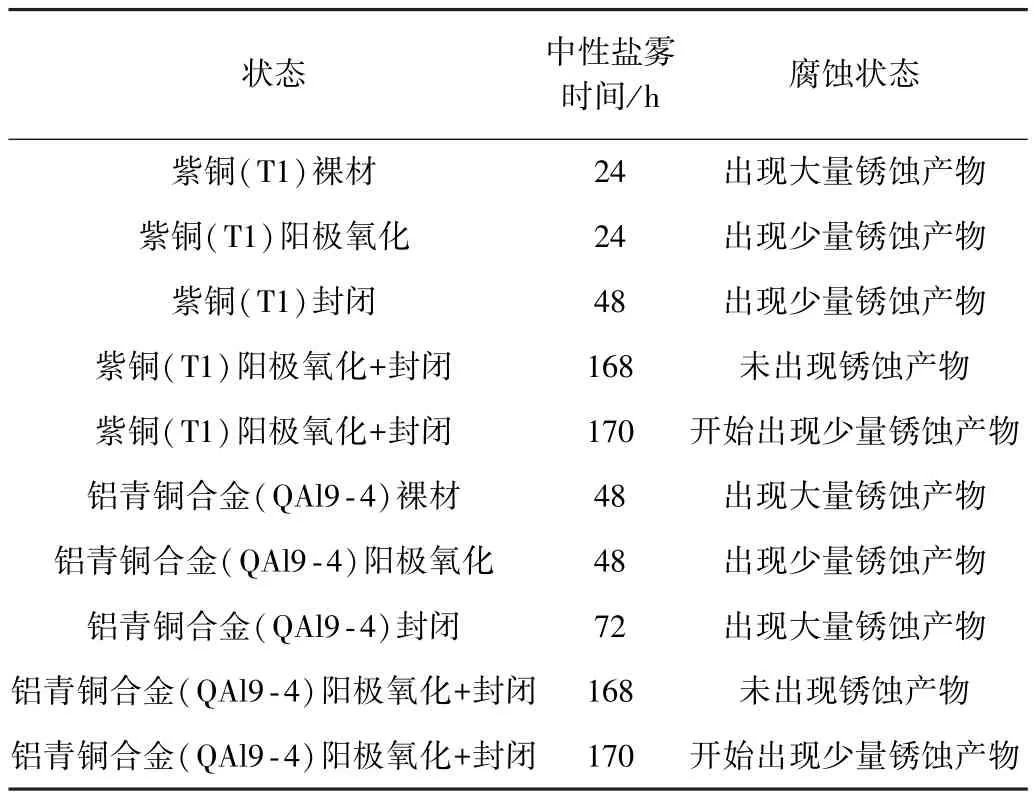

2.3.1 中性盐雾试验

中性盐雾试验结果见表5。 分析表5 可以得出以下结论:第一,阳极氧化后若不封闭,紫铜和铝青铜合金试样的耐腐蚀性能与未进行阳极氧化的裸材几乎无差别,封闭处理能够有效阻碍腐蚀介质通过氧化膜层的孔隙、凹坑等薄弱部位渗入基体,增强膜层耐腐蚀性。 第二,T1 紫铜和QAl9-4 铝青铜合金试样经过阳极氧化及封闭处理后,耐腐蚀性能得到显著提升,试样经过168 h 中性盐雾试验后均未出现锈蚀产物。 相较于裸材试样,经过阳极氧化及封闭处理后的紫铜的耐腐蚀性提高6.0 倍,铝青铜合金的耐腐蚀性提高2.5 倍。

表5 中性盐雾试验结果Table 5 Results of neutral salt spray test

2.3.2 附着强度测试

用棉布擦拭紫铜和铝青铜合金试样表面阳极氧化膜层,试验后棉布上未出现黑色痕迹,膜层与基体附着牢固,结合力优良。

2.3.3 耐高温测试

表6 为紫铜(T1)和铝青铜合金(QAl9-4)的耐高温试验结果。

表6 紫铜(T1)和铝青铜合金(QAl9-4)的耐高温试验结果Table 6 Test results of high temperature resistance of red copper (T1) and aluminum bronze alloy (QAl9-4)

表6 表明,T1 紫铜、QAl9-4 铝青铜合金试样经阳极氧化处理后获得的氧化膜层的耐温性优良,在300、400 ℃高温条件下均未出现变色、脱落等现象,阳极氧化处理显著提升了基体的耐高温性能,适合在400 ℃及以下高温环境中使用。

3 工艺条件影响与生产应用

3.1 工艺条件影响

3.1.1 溶液成分

(1)氢氧化钠 含量应控制在工艺范围内,含量偏高,铜溶解加快,膜层过厚,但形成了多孔、疏松、附着力差的膜层;含量偏低,膜形成速率慢,膜层薄并呈微红色。

(2)钼酸铵 使膜层黑度提高,颜色加深。

3.1.2 温度

提高温度能形成致密的氧化膜,同时也扩大了阳极电流密度的使用范围,但温度过高时,铜镀层溶解过多;温度偏低时,伴随膜的形成夹杂有微绿的氢氧化物,致使膜层呈灰绿色。 因此,为获得优良的黑色氧化膜,需要合理选择工艺温度。

3.1.3 阳极氧化电流密度

阳极氧化电流密度偏低,使氧化膜生成受阻碍且不均匀,有大量铜酸钠生成,形成红褐色膜层。 阳极电流密度偏高,发生以氢氧化钠为主要溶液的电解反应,工件表面产生大量大气泡,工件过腐蚀,难以生成氧化膜层。

3.2 生产应用

3.2.1 工艺及生产

(1)阳极氧化工艺流程如下:打磨铜锈→化学去油→电解去油→水洗→混酸洗→水洗→阳极氧化→水洗→压缩空气吹干→封闭→不合格膜层退除(视情况进行)。 阳极氧化工艺参数如下: 氢氧化钠150.0~200.0 g/L,钼酸铵0.1~0.3 g/L,温度80~90 ℃,时间25~30 min,电流密度1.0 A/dm2。

(2)阳极氧化操作要点如下:工件进入镀槽,必须立即调整电流进行电镀;以工件作为阳极,不通电预热1~2 min,然后以0.1 ~0.2 A/dm2小电流密度电解3 ~5 min,再逐渐升至1.0 A/dm2;受工件尺寸、形状等因素影响,根据操作经验,若工件表面出现较多大气泡,应及时调低电流值,避免出现膜层疏松难附着等问题。

(3)对于不合格膜层,可使用RLQ-201 酸洗剂原液对其进行退除,温度室温,时间0.5~2.0 min。

3.2.2 生产应用常见问题及处理

研究确定的阳极氧化工艺,可以获得黑度高、外观均匀性好的氧化膜层,溶液成分较稳定,在生产过程中容易掌握。 实际生产过程中也会出现工件表面难以覆盖氧化膜层、膜层缺失等问题。 若阳极氧化一段时间后工件表面未能覆盖上氧化膜层,往往是因为装挂方式不当,辅助用铜丝、挂钩等工装挂具与工件未能良好接触,工件导电性差,此时应当减少单挂工件装挂数量,打磨铜挂钩与工件接触部位的氧化膜,增强工件导电性。 若工件表面残留少量绒毛状黑色物质,则是因为氧化时间过长,应当将氧化时间控制在工艺范围内,采用纱布或毛刷轻轻拂去绒毛状黑色物质,直至表面恢复光滑状态。 若同一工件上部分区域有黑色氧化膜,部分区域膜层缺失,则是因为前处理不彻底,未能完全去除工件表面油污;铜合金的成分或表面状态不均匀,应当加强阳极氧化前油污的清洗,加强清洗质量检查;阳极氧化前在铜合金工件预镀上厚度为1 ~5 μm的薄铜层。

4 结 论

介绍了适用于T1 紫铜及QAl9-4 铝青铜合金材料批量生产的阳极氧化工艺。 采用扫描电子显微镜、能谱和金相显微镜测试了2 种材料表面的阳极氧化膜层的显微形貌、主要成分和金相组织,优化了阳极氧化工艺。 采用中性盐雾试验、附着强度测试、耐高温测试考核了氧化膜的综合防护性能,得出结论如下:

(1)使用150.0~200.0 g/L 氢氧化钠、0.1 ~0.3 g/L钼酸铵的水溶液作为工作溶液,在温度80~90 ℃,时间25~30 min,电流密度1.0 A/dm2的条件下,阳极氧化后获得主要成膜物质为氧化铜、厚度为1 ~3 μm 的黑色氧化膜。

(2)经过阳极氧化处理后,T1 紫铜氧化膜层较疏松、存在少量裂纹和小孔;QAl9-4 铝青铜合金氧化膜层较紧密,无凹坑现象,仅存在少量小孔。 2 种材料表面的氧化膜层粗糙,腐蚀介质极易通过小孔、裂纹等薄弱部位进入基体,产生腐蚀。

(3)氧化膜层经封闭处理后,能够有效阻碍腐蚀介质扩散,增强膜层耐腐蚀性,中性盐雾试验至168 h 均未出现锈蚀产物。 试验表明,T1 紫铜耐腐蚀性提高6.0倍,QAl9-4 铝青铜合金耐腐蚀性提高2.5 倍。

(4)氧化膜层与基材金属结合较好,适合在400 ℃及以下高温环境中使用。 膜层消光性好、装饰性强,耐高温范围广,防腐蚀性能优异,通常作为防护装饰、延长产品使用寿命的表面处理方式被广泛应用于仪器仪表的制造以及其他有外观和防腐要求的产品上。

(5)生产应用表明,该阳极氧化工艺工作液调配简单,稳定性好,能够满足T1 紫铜、QAl9-4 铝青铜合金材料工件的批量生产要求。