激光熔覆制备Fe-30Mn-xCu 合金的性能研究

陈观平, 彭如恕, 赵颖超

(南华大学机械工程学院, 湖南 衡阳 421001)

0 前 言

近年来,可降解金属骨植入物受到越来越多的关注[1]。 可降解金属骨植入物应当具有适当的修复功能,并在体内逐渐降解,直至最终消失,以满足临床要求[2-4]。 在这些金属骨植入物中,铁具有优异的力学性能,在骨的愈合过程中铁能提供足够的机械支撑,保证受载时不会断裂[5]。 同时,铁还具有良好的生物相容性,铁植入人体内不引发炎症,对细胞、组织、器官没有毒性[6-8]。 然而,铁基骨植入物降解速率比较缓慢,难以匹配新骨组织的愈合过程,且铁与磁共振成像的不相容性阻碍了铁在金属骨植入物中的应用[9-11]。 此外,铁基骨植入物还需要提高耐磨性。

李涵[12]采用喷射沉积的方法制备了Fe-35Mn 合金,Liu 等[13]通过海绵浸渍烧结法制备了多孔Fe-Mn合金,发现铁的降解速率加快,这是由于锰的标准电极电位(-1.18 V)比铁(-0.44 V)低,铁和锰可以形成固溶体,与锰合金化可以降低铁的电极电位。 此外,Mn加入Fe 中可以形成奥氏体和马氏体,从而改善核磁共振兼容性[14-16]。 在过去的几十年里,Fe-Mn 合金引起了许多学者的重视,开发出多种三元合金来提高铁锰合金的降解速率,如Fe-Mn-C、Fe-Mn-Si、Fe-Mn-Ag、Fe-Mn-Ca、Fe-Mn-Mg、Fe-Mn-Pd 等[17-21]。

作为增材制造的一种主要途径,激光熔覆(LCD)技术因具有高效率、冷却速度快、稀释率低及涂层与基材呈冶金结合等一系列特点,被广泛用于表面涂层制备、表面改性、激光增材制造等领域[22-24]。 铜是人体必需的微量元素,且铜具有抗菌作用[25]。 铜加入Fe-Mn合金中,预计得到的合金除了具有抗菌功能外,形成的含铜第二相可以提高耐磨性,并且诱发微电偶腐蚀而提高降解速率。 为了进一步探究Cu 含量的变化对铁锰合金的降解行为的影响,本工作通过激光熔覆制备Fe-30Mn-xCu 合金,并考察了它们的力学性能和降解行为。

1 实 验

1.1 材料制备

本实验所采用的原材料如下:使用尺寸为100 mm×60 mm×15 mm 的Q235 钢板作为基底材料;粒径为50~75 μm 的铁粉、粒径为50 μm 的锰粉和粒度为50 μm 的铜粉,采用气雾化制备而成,粉末的纯度都达到99.99%。 Fe-30Mn 基粉末根据文献[26]的研究确定。 使用球磨机以300 r/min 的转速混合粉末1 h,以确保后面LCD 处理的均匀性。 使用XL-F1000 型YAG激光器进行多道搭接熔覆处理来制备Fe-30Mn-xCu 合金。 经过多次实验,Fe-30Mn-xCu 合金采用的优选参数为:激光功率360 W、送粉速率5.3 g/min、光斑直径1.4 mm、50%的搭接率、360 mm/min 的扫描速度。 采用99.9%氩气作为保护气体和送粉气体。 生成的Fe -30Mn-xCu 粉末(x=0,4%,6%,8%,10%和12%,质量分数)分别被命名为Fe-30Mn、Fe-30Mn-4Cu、Fe -30Mn-6Cu、Fe-30Mn-8Cu 和Fe-30Mn-10Cu、Fe-30Mn-12Cu。

1.2 微结构表征

样品首先用SiC 砂纸磨至2 000 号,并用1.5 μm金刚石膏镜面抛光,再在乙醇中超声清洗。 随后,将样品在体积分数4%的硝酸醇溶液中蚀刻10 s。 使用莱卡DM6000M 型光学显微镜和带有能量色散光谱仪的SU5000 型扫描电子显微镜研究微观结构。 使用XD-3型X 射线衍射仪测定物相组成。

1.3 力学性能测试

使用HVS-1000 型显微硬度计测定硬度,样品为边长20 mm 的正方形,厚度6 mm,测试载荷为2 N,持续时间为10 s。 随机选择10 个点进行硬度测量,以获得每个样品的平均硬度。 根据ISO 13314: 2011 标准,使用CMT5105 型电子万能试验机进行压缩试验。 直径为8 mm,高度为15 mm 的圆柱体用于压缩试验,载荷为100 kN,压头速度为2.5 mm/min。 每组重复5 次,取平均值。 使用HT-1000 型高温摩擦磨损实验仪测定耐磨性,样品为20 mm×20 mm×6 mm 的方样,测试载荷设定为5 N,实验时间为30 min,摩擦半径为4 mm,转速为560 r/min,电机频率为10 Hz,对磨材料为氮化硅。 通过MT-500 型划痕仪记录2 个位置处每个磨损轨迹的横截面轮廓。 磨损量基于横截面积乘以磨损轨迹周长的计算得到。

1.4 电化学腐蚀测试

用于电化学测试的样品尺寸为10 mm×10 mm×5 mm,用SiC 砂纸研磨至2 000 号,用蒸馏水洗涤,并用热气流干燥。 使用具有标准三电极系统的CS2350H 型电化学工作站进行电化学测试,以饱和甘汞电极(SCE)作为参比电极,铂电极作为对电极(CE),样品作为工作电极(WE)。 室温下,在pH 值为7.4 的Hank’s平衡盐溶液(HBSS)中以10 Hz 的采样频率和1 mV/s的扫描速率测量动电位极化曲线,Hank’s 平衡盐溶液(HBSS)成分:8.00 g/L 氯化钠,0.40 g/L 氯化钾,0.10 g/L MgCl2· 6H2O, 0.35 g/L NaHCO3, 0.10 g/L MgSO4·7H2O,0.14 g/L CaCl2,0.12 g/L Na2HPO4·12H2O,0.06 g/L KH2PO4,1.00 g/L D-葡萄糖。 每个测试条件下进行3 次平行试验。 对所得极化曲线进行分析,并使用IviumStat 软件通过Tafel 拟合方法估算腐蚀电位、腐蚀电流密度。 使用式(1)和(2)计算样品的腐蚀速率[27]:

式中,Pi为腐蚀速率(mm/a),Jcorr为腐蚀电流密度(μA/cm2),EW为当量重量,ρ为样品密度,ni为合金中第i种元素的化合价,fi为合金中第i种元素的质量分数,Wi为合金中第i种元素的相对原子质量。

2 结果与讨论

2.1 微观结构

激光熔覆制备的不同Cu 含量的Fe-30Mn-xCu 合金的光学显微照片如图1 所示。 由图1 可知,合金基体主要为均匀的等轴晶粒。 这是由于LCD 过程中的快速凝固导致中心液体过冷度高,有助于形核,晶核可以向不同的方向生长,从而形成细小的等轴晶粒。

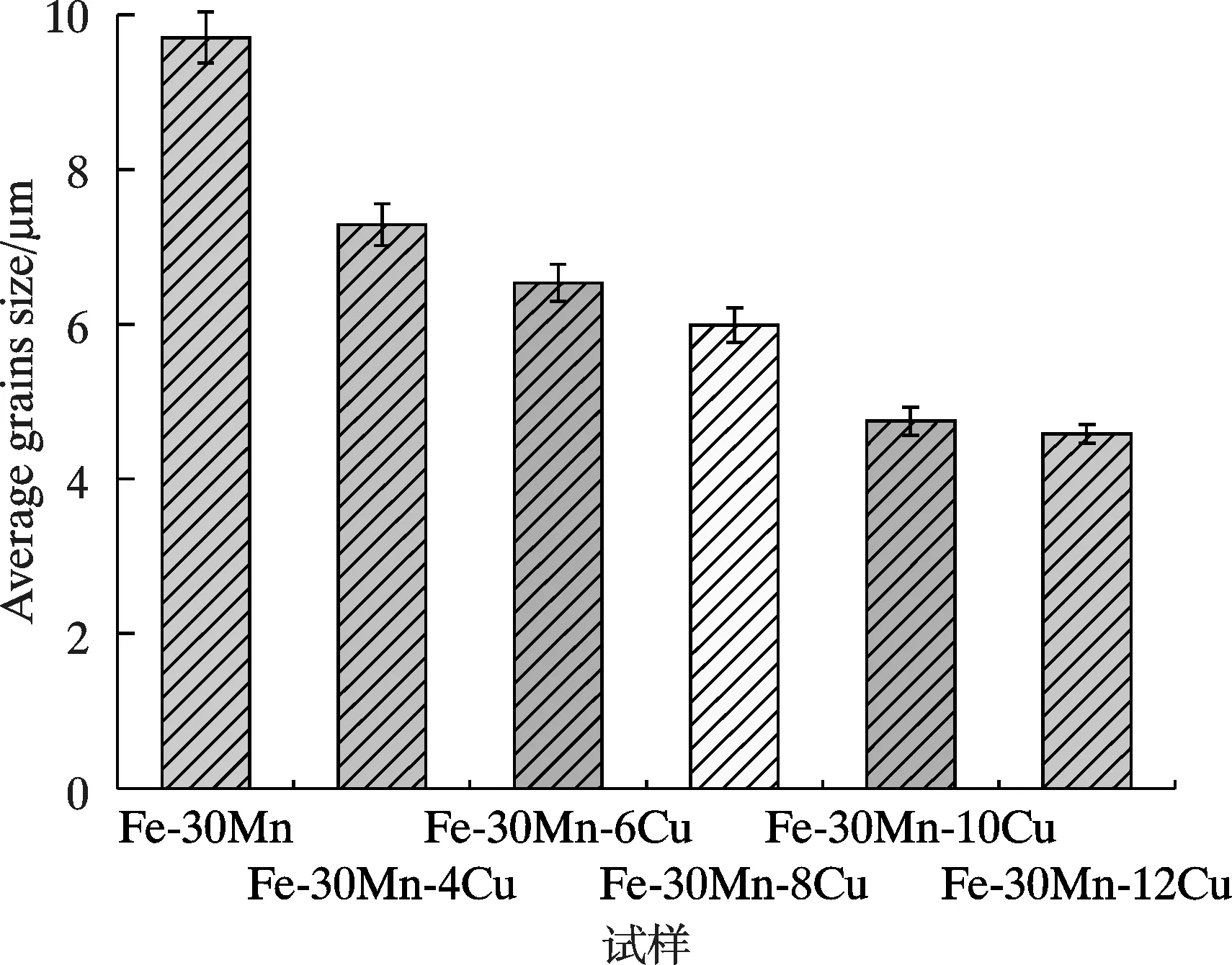

不同铜含量试样的平均晶粒尺寸如图2 所示,随着铜含量的增加,晶粒尺寸发生了明显的变化,平均晶粒尺寸随着铜含量的增加而减小。 晶粒细化的原因归结如下:由于LCD 凝固速度快,过冷度高,促进非均匀形核,提高了形核率。 此外,富铜相析出物弥散在晶界上阻碍了晶粒的长大。 图1 中的黑点是激光熔覆过程中的收缩而在合金表面上形成的一些孔隙或微量氧化物(二氧化硅)。

图2 LCD 制备的Fe-30Mn-xCu 合金的平均晶粒尺寸Fig.2 Average grain size of Fe-30Mn-xCu alloy prepared by LCD

激光熔覆制备的Fe-30Mn-xCu 合金的SEM-EDS结果如图3 所示。 灰色区域对应于铁锰基体,白色区域对应于第二相粒子。 第二相粒子主要沿晶界分布,具有几乎连续的白色网络。 在凝固过程中,锰主要溶解在铁基体中,首先成核形成高锰固溶体。 随着铜含量的增加,明亮的白色颗粒也随之增加。 对白色颗粒进行了EDS 点分析,发现铜在颗粒中的质量分数远高于在合金基体中的,说明这些明亮白色颗粒是富铜的。随着Cu 含量的增加,第二相粒子的数量增加,尺寸变粗,分布变得更密集,在8%Cu 时,第二相粒子显示出网络分布。 使用EDS 分析图3f 中不同位置的成分,如图3g、3h 所示,其中点1 代表晶界处的位置,点2 代表铁锰基体中的位置。 EDS 谱表明,Fe 在点1 处有一个强峰,Cu 有一个低峰,而Cu 在点2 处有一个强峰,Fe有一个较低的峰。 这意味着只有少量的铜溶解在铁基体中,铜从铁锰-铜合金中析出,形成沿晶界分布的富铜相。 图4 为Fe-30Mn-12Cu 的SEM 形貌及Fe,Mn,Cu 元素EDS 谱,可以看出,Cu 主要沿着晶界分布。

图3 6 种Fe-Mn 合金的SEM 形貌、Fe-30Mn-12Cu 合金形貌中点1,2 的EDS 谱及分析结果Fig.3 SEM images of Fe-30Mn-xCu and EDS spectra at point 1,2 correspond to Fe-30Mn-12Cu

图4 Fe-30Mn-12Cu 的SEM 形貌及Fe,Mn,Cu 元素EDS 谱Fig.4 SEM images of Fe-30Mn-12Cu and EDS images of Fe, Mn, Cu

激光熔覆制备的Fe-30Mn-xCu 合金的XRD 谱如图5 所示。 根据标准的PDF(卡片号:52-0513、34-0529)和典型的铁锰二元相图,铜在铁中很难形成固溶体,由此确定了Fe-30Mn-xCu 合金的相组成和显微组织。 Fe-30Mn 由FCC 结构的奥氏体γ 相和HCP 结构的马氏体ε 相组成,而其余5 种合金样品均含有FCC结构的奥氏体,但没有出现马氏体,铁素体以及碳化物等影响合金物理磁性的铁磁相,说明这些样品均不具有铁磁性。 随着铜含量的增加,Fe - 30Mn - 8Cu、Fe-30Mn-10Cu和Fe-30Mn-12Cu 出现了第2 个FCC结构的奥氏体。

图5 LCD 制备的Fe-30Mn-xCu 合金的XRD 谱Fig.5 XRD pattern of Fe-30Mn-xCu alloy prepared by LCD

2.2 力学性能

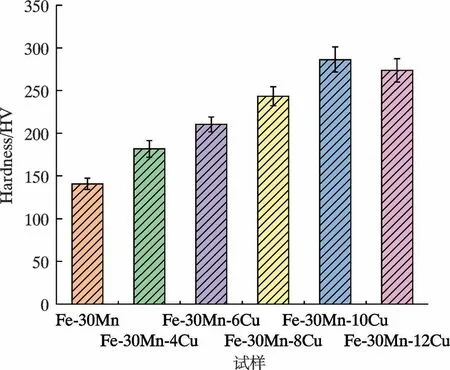

经过SiC 砂纸打磨至1 500 号并抛光处理的Fe-30Mn-xCu合金表面的维氏硬度值如图6 所示。 从图中可以看出,加入不同含量Cu 的Fe-30Mn 合金的平均硬度均明显大于Fe-30Mn 合金的。 激光熔覆制备的Fe-30Mn 的维氏硬度是(136.96±3.37) HV,随着Cu 含量的增加,合金的平均硬度逐渐增加,当铜含量增加到10%时,合金的平均硬度达到(293.09±3.36) HV。 这是由于在激光熔覆过程中铜在铁锰基体中的固溶性低,合金中析出富铜相,从而导致晶粒细化和固溶强化,试样表面致密化程度更高。

图6 LCD 制备的Fe-30Mn-xCu 合金的硬度Fig.6 Hardness of Fe-30Mn-xCu alloy prepared by LCD

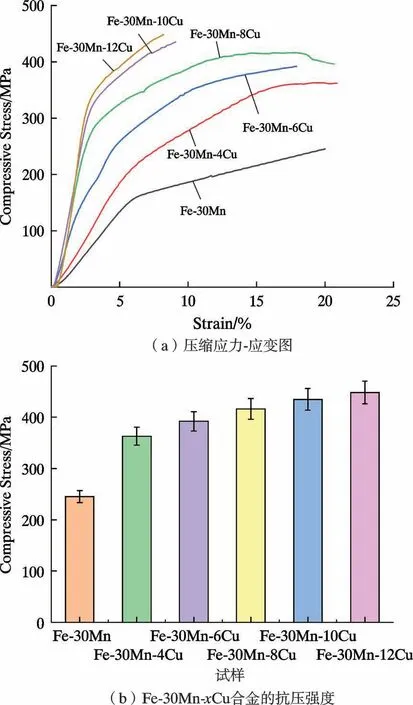

实验得到的压缩应力-应变图和极限抗压强度如图7 所示,合金的压缩性能如表1 所示。 Fe-30Mn 合金具有(245.53±11.79) MPa 极限抗压强度,伸长率为(20.00±2.08)%。 随着铜含量的增加,合金的极限抗压强度增加,伸长率下降,当铜含量增加到12%时,合金的极限抗压强度增加到(448.34±22.04) MPa,伸长率下降到(8.20±1.51)%。 抗压强度的增加归因于铜在铁锰基体中的溶解和晶界上均匀分布的富Cu 相引起的晶粒细化、固溶强化和弥散强化的共同作用。 伸长率的下降归因于沿晶界分布的富铜相会导致合金的脆化。

表1 Fe-30Mn-xCu 合金的极限抗压强度(UCS)和极限抗压伸长率Table 1 Ultimate Compressive strength (UCS) and ultimate compressive elongation of Fe-30Mn-xCu alloy

图7 压缩应力-应变图和Fe-30Mn-xCu 合金的抗压强度Fig.7 Compressive stress-strain diagram and compressive strength of Fe-30Mn-xCu alloy

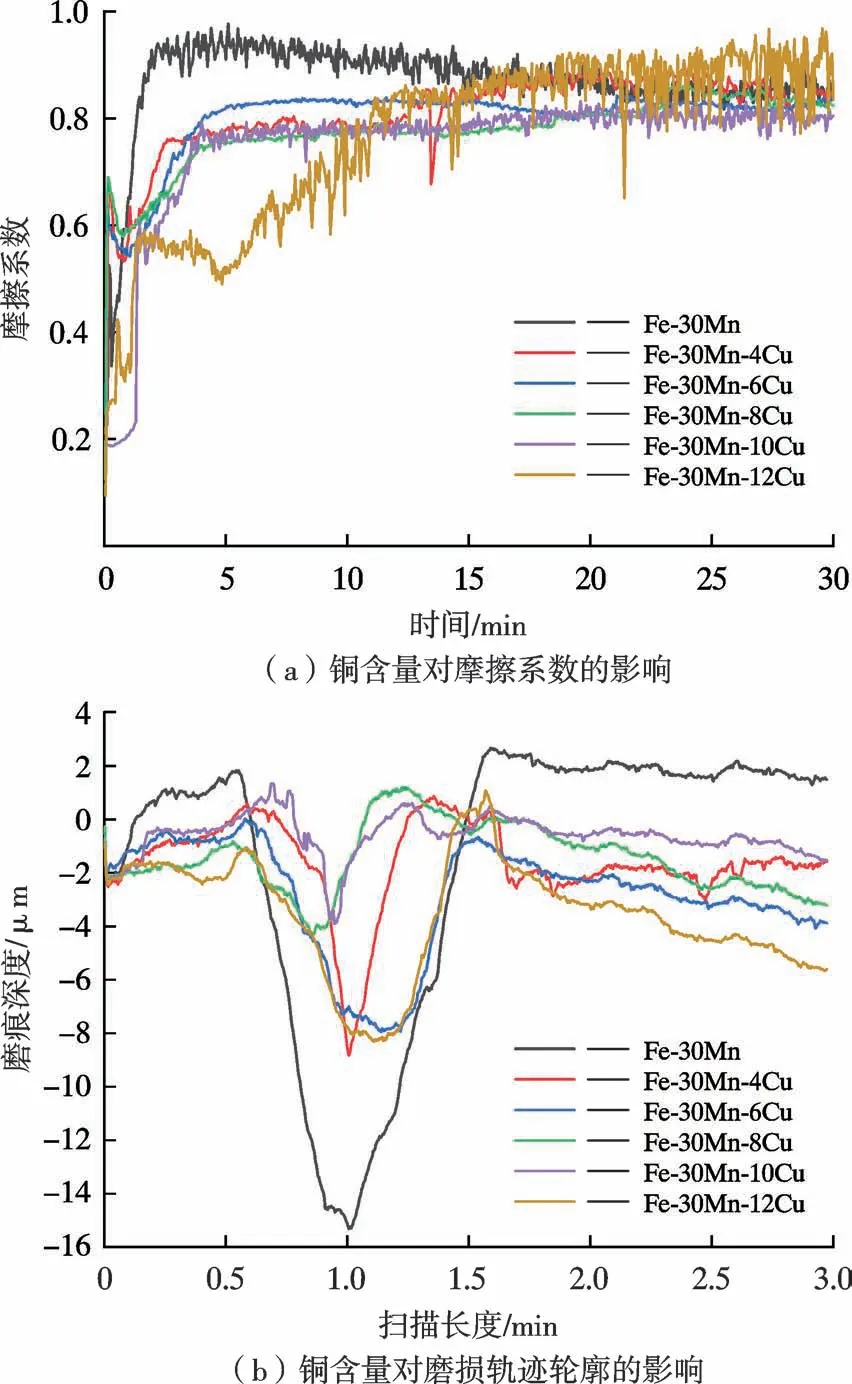

铜含量对摩擦系数的影响和磨损轨迹轮廓如图8所示。 Fe-30Mn 摩擦系数在2.5 min 内迅速升高,在5.0 min 时摩擦系数达到最大值0.970,在后续时间内比较平稳,平均摩擦系数0.871,观察磨损轨迹轮廓,磨痕宽度1.034 48 mm,磨痕深度17.533 μm,磨损量0.246 5 mm2。 Fe-30Mn-4Cu 摩擦系数在1 min 内迅速升高,在19.0 min 时摩擦系数达到最大值0.880,在后续时间内比较平稳,平均摩擦系数0.811,观察磨损轨迹轮廓,磨痕宽度0.661 58 mm,磨痕深度0.937 5 μm,磨损量0.052 9 mm2。 Fe-30Mn-6Cu 摩擦系数在1.0 min 内迅速升高,在8.0 min 时摩擦系数达到最大值0.84,在后续时间内一直保持平稳,平均摩擦系数0.801,观察磨损轨迹轮廓,磨痕宽度0.910 18 mm,磨痕深度7.407 μm,磨损量0.093 7 mm2。 Fe-30Mn-8Cu 摩擦系数在1.0 min 内迅速升高,在23.0 min 时摩擦系数达到最大值0.860,在后续时间比较平稳,平均摩擦系数0.776,观察磨损轨迹轮廓,磨痕宽度0.681 63 mm,磨痕深度4.367 μm,磨损量0.032 3 mm2。 Fe-30Mn-10Cu 摩擦系数在1.0 min 内迅速升高,在15.0 min 时摩擦系数达到最大值0.800,在后续时间比较平稳,平均摩擦系数0.752,观察磨损轨迹轮廓,磨痕宽度0.481 16 mm,磨痕深度4.693 μm,磨损量0.021 8 mm2。 Fe-30Mn-12Cu 摩擦系数在1.5 min 内迅速升高,在16.0 min 时摩擦系数达到最大值0.900,平均摩擦系数0.764,在后续时间波动较大,观察磨损轨迹轮廓,磨痕宽度0.890 13 mm,磨痕深度7.793 μm,磨损量0.099 7 mm2。 结合摩擦系数和磨损轨迹轮廓综合分析,随着铜含量的增加,耐磨性先增强,在10%铜含量时耐磨性最好,这是因为硬度和强度增加,使得耐磨性增强。 随着铜含量的继续增加,耐磨性变差,这是由硬度的下降和富铜相的增加共同导致的。

图8 铜含量对摩擦系数和磨损轨迹轮廓的影响Fig.8 Influence of copper content on friction coefficient and contour of wear trajectory

2.3 腐蚀行为

激光熔覆制备的Fe-30Mn-xCu 合金的动极化曲线如图9a 所示,通过塔菲尔外推法从动极化曲线中得到的自腐蚀电位和腐蚀电流密度如图9b 所示,通过腐蚀电流密度计算出的降解速率如图9c 所示。 结果表明,Fe- 30Mn 具有最低的降解速率[(0.057±0.010)mm/a]。 随着铜含量的增加,降解速率先呈现增加的趋势,当铜含量增加到6%时,合金具有最快的降解速率[(0.348±0.023) mm/a],相对Fe-30Mn 合金提高了6 倍,这归因于晶粒细化和富铜相和铁锰基体之间的电位差引起的微电偶腐蚀[28]。 由于富铜相具有比铁锰基体更高的腐蚀电位,因此铁锰基体充当阳极被氧化为亚铁离子(Fe2+)和锰离子(Mn2+)并释放出电子,如式(1)和式(2)所示。 释放的电子转移到阴极富铜相上,参与了阴极反应中溶解氧的还原反应,如式(3)所示。还原反应导致阴极附近的pH 值增加,形成氢氧化亚铁,如式(4)所示。 氢氧化亚铁会进一步氧化成氢氧化铁,如式(5)所示。 随着铜含量继续增加,合金的腐蚀电流密度都低于Fe-30Mn-6Cu,这是由于铜含量过量时,富铜相形成连续的网状结构,导致腐蚀速率降低[29]。 Fe-30Mn-xCu 合金的Nyquist 曲线如图9d 所示,曲线的形状似半圆形,半圆形的直径越大,则合金的阻抗值越大,降解速率越低。 从图中可知,Fe-30Mn的阻抗值最大,降解速率最低,腐蚀Fe-30Mn-6Cu 的阻抗值最小,降解速率最高。

图9 激光熔覆制备的Fe-30Mn-xCu 合金的动极化曲线、自腐蚀电位、自腐蚀电流密度、降解速率及EIS 谱Fig.9 Dynamic polarization curves, corrosion potential, corrosion current density, degradation rate and Nyquist curves of Fe-30Mn-xCu

3 结 论

(1)随着铜含量的增加,激光熔覆Fe-30Mn-xCu 合金的晶粒尺寸逐渐减小,硬度增加,极限抗压强度增加。

(2)耐磨性受硬度、强度及富铜相等多方面综合影响,随着铜含量增加,Fe-30Mn-xCu 合金耐磨性先增强后变弱,Fe-30Mn-10Cu 耐磨性最好。

(3)Fe-30Mn-6Cu 的降解速率是Fe-30Mn 合金的6 倍。