铝化物涂层的高温氧化和腐蚀机理研究进展

解玉豪, 齐浩雄, 马 瑞, 孟国辉, 刘梅军, 杨冠军

(西安交通大学金属材料强度国家重点实验室, 陕西 西安 710049)

0 前 言

涡轮叶片是航空发动机最核心的部件,为了应对高温高压的工作环境,通常采用高温合金制成[1]。 随着科技发展与社会进步,航空发动机正朝向高推重比、高可靠性与高耐久性的趋势发展,这导致涡轮进气口温度不断增加[2],进气口温度的提高给涡轮叶片的应用带来了极大的挑战。 在高温合金的发展过程中,研究人员通过增加难熔元素的含量来提高合金在高温服役环境中的力学性能,但合金中的Al 和Cr 含量较低,使得合金易受高温氧化与热腐蚀的侵害[1]。 为了应对合金涂层在应用过程中所遇到的氧化与腐蚀问题,研究人员考虑施加高温防护涂层,高温防护涂层应满足以下几个要求[3]:第一,具有优异的抗高温氧化与热腐蚀性能;第二,组织稳定性好,不易发生相变;第三,膜基结合强度高,涂层不易剥落;第四,制备工艺简单、可行。

目前,高温防护涂层主要分为扩散型涂层和包覆涂层[4]。 包覆涂层通常是指MCrAlY (M 为Ni、Co 或Ni+Co),其主要制备方法为物理气相沉积和喷涂法,运用物理方法和喷涂方法会存在视线效应的问题,即在形状复杂的部位(如小孔、薄壁等)上制备均匀涂层较为困难,并且这些方法对工件原几何尺寸影响较大,将会严重影响涂层的防护性能[5]。 扩散型涂层是通过元素扩散的方法在基体表面形成保护性涂层,最常见的扩散元素为Al,可以在高温合金表面扩散渗铝以形成铝化物涂层[3]。 可使用粉末包埋渗铝、热浸渗铝、料浆渗铝、CVD 等方法进行扩散渗铝,扩散渗铝能够有效解决制备包覆涂层过程中出现的视线效应,并且铝化物涂层因其制备简单、防护性能好等优点而被广泛应用[6]。 在高温条件下,铝化物涂层中的Al 元素与空气中的氧发生反应,在基体表面形成一层连续、致密的氧化铝保护膜,从而保护基体[7]。

铝化物涂层分为简单铝化物涂层和改性铝化物涂层,简单铝化物涂层是最早应用于航空发动机热防护的涂层,由于其制备简单、防护性能好等优点,目前仍作为高温防护涂层被广泛应用。 虽然简单铝化物涂层增强了基体的抗高温氧化性能,但在实际应用中仍暴露出许多缺点[8],极大地影响了涂层的使用性能,比如:膜基热膨胀系数差异大,容易发生开裂和剥落;涂层与基体间的元素互扩散作用明显,Al 元素含量下降快,使用寿命短;缺乏抗腐蚀元素,抗热腐蚀性能较差。

随着服役温度的升高和工作时间的延长,涂层被氧化与腐蚀的情况加重,涂层内部的Al 元素含量逐渐下降,以至于无法在涂层表面形成氧化铝保护膜,进而发生涂层失效,无法继续保护基体,基体的使用性能大大下降。 因此,研究铝化物涂层的高温氧化与腐蚀机制对航空发动机的发展具有重要意义。 本文概述了铝化物涂层的高温氧化和热腐蚀的相关问题,并对未来铝化物涂层的发展进行了展望。 首先,介绍了铝化物涂层高温氧化与热腐蚀的机理及其影响因素。 然后,为了提高铝化物涂层的抗高温氧化与热腐蚀性能,概述了元素改性和制备方法优化2 种方法,详细介绍了Cr、Si、Pt、活性元素的改性及多元素改性的作用,总结了预氧化处理对涂层抗氧化性能与耐腐蚀性能的影响。 最后,展望了铝化物涂层未来的发展趋势。

1 铝化物涂层高温氧化和腐蚀机理

铝化物涂层在航空发动机涡轮叶片上的应用示意图见图1,图1 中的IDZ 表示互扩散区。 将铝化物涂层应用在航空发动机涡轮叶片的表面时,能保护基体合金。在服役过程中,铝化物涂层易受高温氧化与热腐蚀的侵害,为更好地了解铝化物涂层的失效机制,本节对涂层的高温氧化与热腐蚀机理和影响因素做出介绍,图2 为铝化物涂层高温氧化与热腐蚀行为与影响因素。 图2a~2h分别为高温氧化与热腐蚀后,涂层的表面与截面形貌[9]、温度[10]、氧化气氛[11]、合金元素[12]对涂层高温氧化及温度[13]、腐蚀介质[14]、合金元素[15]对涂层热腐蚀的影响。

图1 铝化物涂层在航空发动机涡轮叶片上的应用示意图Fig.1 Application diagram of aluminide coating on aero-engine turbine blades

图2 铝化物涂层高温氧化与热腐蚀的行为与影响因素Fig.2 The behavior and influencing factors of high temperature oxidation and hot corrosion of aluminide coatings

1.1 铝化物涂层的高温氧化机理

在服役过程中,铝化物涂层的表面会形成一层致密的氧化铝保护膜,阻断氧化的进行。 但随着氧化反应的持续进行,铝化物涂层会逐渐退化并失效,从而严重影响基体合金的使用性能。

1.1.1 高温氧化机理

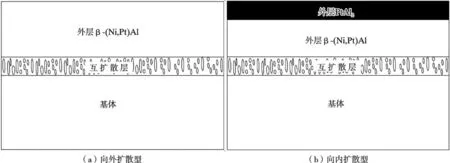

渗铝温度影响了渗铝过程中Al 元素和Ni 元素的活度,导致铝化物涂层分为向内扩散型和向外扩散型2种[16]。 在渗铝过程中,如果渗铝温度在750 ~950 ℃,Al 的活度高于Ni 的活度,Al 元素向内扩散,与Ni 元素反应形成向内扩散型涂层。 图3 为简单铝化物涂层的微观结构[17]。 如图3a 所示,向内扩散型涂层分为3层,外层由β-NiAl 相与α-Cr 组成,中间层为单一的β-NiAl相,内层是互扩散区,由β-NiAl 相和碳化物组成。 如果渗铝温度在1 000 ℃以上,Ni 元素的活度较高,Ni 元素向外扩散,与Al 元素反应形成向外扩散型涂层。 如图3b 所示,向外扩散型涂层由外层的单一β-NiAl相与内层的互扩散区2 层组成。

图3 简单铝化物涂层的微观结构[17]Fig.3 Microstructure of plain aluminide coatings[17]

在氧化阶段的早期,涂层表面首先形成以针状θ-Al2O3为主的亚稳氧化物,随着氧化的进行,表面的氧化膜由针状的θ-Al2O3逐渐转化为网状的α-Al2O3。β-NiAl 在950 ℃氧化后的表面形貌如图4 所示。 图4中的U、S、H、W、R 代表不同区域,其中,U 为外氧化层的原始表面,S 为氧化皮剥落区域,W 为剥落区域的β-NiAl大晶粒,H 为剥落区域的β-NiAl 小晶粒,R 为外层θ-Al2O3区域。 β-NiAl 在950 ℃氧化30 min 后,涂层表面被针状θ - Al2O3覆盖,并且存在少量的α-Al2O3;氧化40 min 后,形成了更多更大的α-Al2O3,一些相邻的α-Al2O3颗粒结合在外层θ-Al2O3的下方;氧化90 min 后,α-Al2O3成为主要的氧化物相,在S 区外层从样品表面剥落,露出网状α-Al2O3层;氧化180 min 后,更多的θ-Al2O3在表面转化为α-Al2O3,形成了更多更大的α-Al2O3颗粒[18]。 由于氧化铝与涂层和基底的热膨胀系数之间存在差异,从工作温度冷却至环境温度时,氧化膜中会产生高压缩应力(高达5 GPa),这将导致氧化膜分层,部分氧化膜会剥落;在重新加热至工作温度时,涂层内部的Al 元素向表面扩散,形成新的氧化铝,实现保护膜的自我修复,氧化膜通过选择性氧化自行修复[19]。

图4 β-NiAl 在950 ℃氧化后的表面形貌[18]Fig.4 Surface morphology of β-NiAl after oxidation at 950 ℃[18]

在氧化过程中,涂层的成分也出现了变化。 氧化初期,涂层由Ni2Al3和富Al 的β-NiAl转变为富Ni 的β-NiAl,在涂层实际应用之前此过程可以通过热处理的方法完成,目的是降低涂层的脆性和硬度;随着氧化的进行,氧化膜剥落以及膜与基体的互扩散使得涂层中Al 含量下降,Al 元素在晶界处的扩散速度最快,抗氧化性较差的Ni3Al 相最先在NiAl 晶界处形核,Ni3Al相的出现标志着铝化物涂层退化的开始; 随着涂层中Al 含量的进一步下降,Ni3Al 逐渐长大,NiAl 逐渐减少,最后直至消失,全部变为γ+γ'相[20]。 铝化物涂层在1 150 ℃恒温氧化不同时间的截面组织如图5 所示,铝化物涂层在氧化过程中, β-NiAl 相逐渐转化为γ+γ'相,并且随着时间的延长,γ+γ'相逐步增多,拓扑密排相(TCP)逐渐加宽[21]。

图5 铝化物涂层在1 150 ℃恒温氧化不同时间的截面组织[21]Fig.5 Cross-sectional microstructure of aluminide coating at 1 150 ℃constant temperature oxidation at different times [21]

1.1.2 影响铝化物涂层氧化的因素

铝化物涂层的抗高温氧化性能受氧化过程中生成的氧化膜的影响,氧化速率取决于涂层表面形成的氧化物相,一个良好的保护性氧化膜应具有以下特点:良好的致密性、生长速度缓慢、膜基结合强度好以及化学稳定性好。 铝化物涂层的氧化行为受内外多因素的影响,探究其影响因素对更好地认识及防护铝化物涂层的氧化有重要的作用。

氧化温度对氧化膜的生长具有显著影响,在氧化过程中,氧化铝保护膜的成分逐渐从θ-Al2O3转变为α-Al2O3,涂层的成分也从β-NiAl 相转变为Ni3Al 相,并且随着温度的升高,氧化膜与涂层的成分转变速率也越来越快。 Brumm 等[10]研究了973 ~1 673 K 条件下铝化物涂层的氧化速率及表面氧化膜成分的变化,在973 ~1 123 K 温度范围内,氧化动力学遵守抛物线定律,氧化膜成分为γ-Al2O3;温度在1 148 ~1 198 K时,氧化动力学遵守非抛物线定律,10 h 后,抛物线速率常数增加了2 个数量级;温度在1 223 ~1 373 K 时,氧化动力学遵守非抛物线速率定律,抛物线速率常数随氧化时间的增加而降低;温度在1 423 ~1 673 K 时,氧化动力学遵守抛物线规律,氧化膜组成为α-Al2O3;随着温度的升高,氧化铝保护膜从θ-Al2O3向α-Al2O3的转化速率逐渐加快,氧化膜成分从θ-Al2O3转变为只由α-Al2O3组成,在1 273 K 温度下需要氧化300 h,在1 323 K 温度下约150 h,在1 373 K 温度下仅需5 h。管恒荣等[20]研究了900~1 100 ℃下镍基铝化物涂层成分的变化,发现在900 ℃的条件下氧化5 000 h 后,所有样品均未出现Ni3Al 相;在1 000 ℃的条件下,氧化100 h 后出现了Ni3Al 相,氧化进行3 000 ~5 000 h 后,NiAl 相完全消失;在1 100 ℃的条件下,Ni3Al 相的产生和NiAl 相的消失更加迅速,氧化100 h 后涂层成分变成以Ni3Al为主体。 Doychak 等[22]用电子显微镜研究了β-NiAl 在800 ℃和1 000 ℃空气中的瞬态氧化行为,发现在800 ℃的条件下,氧化物相为NiAl2O4、δ-Al2O3和θ-Al2O3,氧化10 h 后,θ-Al2O3成为氧化膜主要相;在1 000 ℃条件下,仅需0.1 h,θ-Al2O3即成为氧化膜的唯一相。

涂层的服役环境中普遍存在水蒸气,导致铝的选择性氧化过程中形成更多的瞬态氧化物,从而降低氧化膜的黏附性。 Yan 等[23]在干/湿环境中对比了NiAl合金的高温氧化行为,在干燥/潮湿环境中NiAl 和NiAl-0.05%(原子分数)Hf(记为NiAl-0.05Hf)的氧化动力学如图6 所示,对于未改性的NiAl,在O2+Ar 气氛中氧化20 h 时质量出现明显损失,氧化膜剥落;在O2+H2O+Ar 气氛中,仅10 h 氧化膜即出现剥落;在H2O+Ar 气氛中,样品质量损失最多,氧化膜剥落情况最为严重,这说明H2O 加速了未掺杂NiAl 氧化膜的剥落。Liu 等[24]研究了NiAl(100)在O2和H2O环境中的氧化行为,发现在O2条件下NiAl 被氧化,在表面形成了Al2O3,通过阻止金属原子向外扩散,保护了基体金属;在H2O 气氛中NiAl 被氧化形成了缺陷氧化膜,Ni 向外扩散形成了NiO,保护性较差。

合金元素对氧化膜的组成与结构同样有十分重要的影响。 Wasielewshi 等[25]对Ni-Cr-Al 合金的元素含量及表面氧化膜的关系进行了总结:低Al 低Cr 时,氧化膜由外层的NiO 和内层的Al2O3组成;低Al(<3%,质量分数,下同)高Cr(>15%)时,氧化膜由外层的Cr2O3和内层的Al2O3组成;高Al(>15%)低Cr(<3%)时,氧化膜仅含Al2O3。 Park 等[26]研究了Ta 元素对镍基高温合金氧化性能的影响,在850 ℃条件下,合金中Ta 含量低于5%能够延缓Al2O3的形成,降低合金的抗氧化性;当Ta 含量超过5%或Al 含量低至4%时,Ta 可以抑制氧的活性以及Al 的向外扩散,能够提升合金的抗氧化性。 W、Mo 等难熔元素通过固溶强化,提高了合金的力学性能,但其氧化物具有挥发性,使得合金无法形成致密的氧化铝保护膜,需要足够的Al 含量以保证快速形成氧化铝,从而减少氧化瞬态阶段的挥发[27]。

1.2 铝化物涂层的热腐蚀机理

铝化物涂层热腐蚀是指在高温和氧化的气氛中,熔融盐附着在涂层表面从而加速涂层氧化的现象。 涂层遭受热腐蚀的侵害后,在表面形成多孔的非保护性氧化膜,在底部形成硫化物,严重影响涂层的保护性能。 简单铝化物涂层中缺少抗腐蚀元素,涂层非常容易受到腐蚀的侵害,因此研究铝化物涂层的腐蚀机理对涂层的应用具有重要意义。

1.2.1 热腐蚀机理

航空发动机的热腐蚀主要是由燃料燃烧的产物引起的,其中含有较多的S、Na、Cl、K 等元素。 在氧化过程中,含有硫和碱金属的杂质会产生碱性硫酸盐(主要是Na2SO4,因为它在较宽的温度和氧分压范围内具有非常好的稳定性[14,28],在高温条件下,硫酸盐熔化,形成一层薄薄的熔融硫酸盐盐层,附着在铝化物涂层的表面。 在热腐蚀过程中,沉积在涂层表面的熔融Na2SO4会分解成为碱性组分Na2O 和酸性组分SO3,存在如下的热力学平衡:

硫酸钠溶解涂层的反应可以分为碱性溶解和酸性溶解,分别由Na2O 和SO3导致。 在氧化过程中,随着氧化物的持续形成,氧气被消耗,涂层与盐膜交界处的PO2降低,PSO2升高,导致SO2通过氧化物薄层并在氧化层与金属界面处形成硫化物。 当SO2与O2被消耗时,O2-活度增加,从而使盐的碱性增强,根据反应(3):

可知涂层发生碱性溶解。 合金中难熔金属氧化物在Na2SO4中溶解,消耗掉Na2O,使得氧化膜与盐膜交界处的碱性减弱,酸性增强,从而发生酸性溶解。

S 的存在降低了氧化层和涂层之间的结合强度,导致氧化层剥落。 熔盐层溶解涂层并从缺陷、裂纹或晶界等部位开始穿透保护性氧化膜,进入合金基体。 S 和SO2都可以通过微裂纹进入氧化层,并到达样品内部形成硫化物,氧气也会进入涂层内部形成氧化物,发生内部氧化,形成硫化物(Ni3S2)和共晶体(Ni-Ni3S2),渗透在涂层和基体的交界处,大大减弱了涂层的黏附性,导致涂层开裂,加速基体的氧化。 图7 为1 050 ℃下在空气中循环热腐蚀后Na2SO4覆盖涂层的腐蚀行为示意图,Na2SO4等物质通过微裂纹进入氧化物层,与Al2O3反应生成Al2(SO4)3,导致体积膨胀和内应力增加,随着氧化的不断进行,氧化膜剥落,并在表面形成新的氧化膜。

图7 1 050 ℃下在空气中循环热腐蚀后Na2SO4覆盖涂层的腐蚀行为示意图[14]Fig.7 Schematic diagram of the corrosion behaviour of the coating covered by Na2SO4 after cyclic hot corrosion at 1 050 ℃in air[14]

特别是在海洋环境中服役的零件,熔盐层中还会有NaCl,这将会进一步加速涂层的腐蚀。 Al2O3和熔融NaCl 发生式(4)所示反应:

AlCl3加热后会挥发,产生腐蚀通道和空隙,孔洞的形成在一定程度上消除了应力集中,提高了氧化层与涂层的结合性能。 然而,随着腐蚀时间的延长,孔洞数量增加,因此氧化层膨胀,导致应力集中,降低了氧化层的性能。 在内应力和应力集中的作用下,氧化层上形成裂纹,最终失效。

张磊等[29]研究了简单铝化物涂层与Pt 改性铝化物涂层的抗热腐蚀性能,发现经过100 h 的热腐蚀后,单一铝化物涂层有60%的区域发生剥落,并且出现内硫化与内氧化现象,严重影响了基体的使用性能;Pt 改性的铝化物涂层增重缓慢,剥落较轻,具有更好的抗热腐蚀性能。 图8 为简单铝化物涂层在Na2SO4/NaC1(75 ∶25,质量比)盐膜中900 ℃热腐蚀100 h 后的表面及截面形貌,可以看出,普通NiAl 涂层试样热腐蚀100 h后,表面被严重腐蚀,涂层Ⅰ~Ⅲ区域出现了剥落,这说明普通NiA1 涂层热腐蚀后形成的氧化膜黏附性能较差[30]。

图8 简单铝化物涂层在Na2SO4/NaC1 (75 ∶25,质量比)盐膜中900 ℃热腐蚀100 h 后的形貌[30]Fig.8 Morphology of the plain aluminide coating after 100 h hot corrosion in the presence of Na2SO4/NaC1 (75 ∶25, mass ratio) salt film at 900 ℃[30]

1.2.2 影响铝化物涂层腐蚀的因素

按照工作温度,热腐蚀可分为高于Na2SO4的熔点的Ⅰ型热腐蚀以及和低于Na2SO4的熔点的Ⅱ型热腐蚀。 Shirvani 等[31]使用Na2SO4+NaCl 熔融盐,在870 ℃的条件下(Ⅰ型热腐蚀)对铝化物涂层腐蚀700 h,如图9 所示,腐蚀100 h 后涂层表面被不连续的氧化物/腐蚀产物覆盖,在300 h 后被针状氧化物覆盖,700 h 后氧化物剥落,在腐蚀过程中氧化铝从板状形态转变为针状形态导致NiAl 涂层退化。 Abu-warda 等[32]研究了750 ℃和850 ℃下的Al2O3-NiAl 对AISI 304 不锈钢腐蚀行为的影响,发现在750 ℃与850 ℃时,带有Al2O3-NiAl 涂层的钢的动力学常数分别为(1.5 ± 0.2)mg2/(cm4·h)、(7.6 ± 2) mg2/(cm4·h),在温度较低的情况下,涂层的腐蚀进行得更缓慢。 Wang 等[33]对NiAl 涂层在600 ~800 ℃下Na2SO4-20%K2SO4混合物中进行热腐蚀试验,发现暴露24 h 后,在700 ℃和750℃时涂层破损严重,而在600 ℃和800 ℃时仅发现轻微腐蚀,并且研究发现腐蚀速率受Na2SO4-K2SO4影响较大,温度主要通过改变稳定腐蚀介质所需的最小SO3分压来影响涂层的腐蚀速率。

图9 在870 ℃下进行热腐蚀试验后NiAl 涂层表面的SEM 形貌[31]Fig.9 SEM morphology of the NiAl coating surfaces after hot corrosion test at 870 ℃[31]

沉积盐的存在加速了涂层的氧化进程,沉积盐的成分与种类对涂层的腐蚀有着重要的影响。 Leyens等[34]研究了沉积盐为Na2SO4与K2SO4时对NiCoCrAlY型粘结层合金的腐蚀行为的影响,使用蒸馏水、KOH、NaOH、Na2SO4、 K2SO4配制不同的K/Na、S/(Na +K)(物质的量之比),并且使用硝酸调节pH 至7,在950℃下500 次1 h 循环后Ni 基高温合金在不同盐成分腐蚀下的截面组织如图10 所示,仅含Na 的盐沉积物中,降低盐中的S 含量可降低沉积盐的腐蚀性,而在含K的情况下,腐蚀性略有增加;当S 含量一定时,增加K的含量,与纯Na2SO4相比腐蚀量有所下降。 Yu 等[14]研究了NaCl、Na2SO4和50%NaCl+50%Na2SO4时对铝化物涂层的腐蚀行为的影响,发现单一的NaCl 沉积盐导致涂层剥落最多,因为NaCl 与Al2O3反应产生了挥发性的物质;AlCl3挥发产生的预先通道使得Al2(SO4)3膨胀产生的内应力得到释放,所以50%NaCl+50%Na2SO4混合盐导致涂层产生的剥落最少。 楼翰一等[35]研究了NaCl 和Na2SO4对渗铝及渗铬层热腐蚀行为的影响,发现相比之下,渗铬层抗Na2SO4腐蚀性能较好,但加入NaCl 对渗铬层的影响更大;在以NaCl 为主的熔盐中,2种渗层都不能提供有效的防护作用。

图10 在950 ℃下500 次1 h 循环后Ni 基高温合金在不同盐成分腐蚀下的截面组织[34]Fig.10 Cross-sectional microstructure of Ni-base superalloy corroded by different salt blends after 500 times of 1 h cycles at 950 ℃[34]

合金元素对于涂层的抗热腐蚀性能有重要的影响。 Cr 是最常见的抗热腐蚀元素,选择性氧化生成的Cr2O3可与Na2SO4反应,降低O2-的活度,减少基体的碱性腐蚀,并且能与S 反应,从而阻止基体发生内硫化,Rapp[36]研究发现Cr 在热腐蚀过程中可以更快地自愈形成Cr2O3保护基体。 Ti 的作用与Cr 相似,能与S 反应生成稳定的硫化物,减少基体的内硫化,但较高含量的Ti 会促进尺寸较大的γ+γ'共晶和碳化物的形成,加剧了Cr 等元素的偏析,使得合金成分不均匀,从而也导致了热腐蚀的不均匀,对合金的抗热腐蚀性能有不利的影响[37]。 Mo、W 等难熔元素在热腐蚀过程中与Na2SO4反应生成钼酸盐和钨酸盐,并生成SO3,导致熔融的沉积盐中含有2 种酸性成分,诱导合金发生酸性腐蚀,加快合金的腐蚀速率[38]。

2 提升铝化物涂层的抗氧化性与耐腐蚀性能的方法

2.1 改性铝化物涂层:添加改性元素

简单铝化物涂层拥有不俗的抗氧化性能,但其耐腐蚀性能差、脆性大、使用寿命短等缺点影响了铝化物涂层的实际应用。 研究人员向铝化物涂层中添加Cr、Si、Pt、活性元素等改性元素,增强了涂层的耐腐蚀性,延长了涂层暴露在高温高压环境下的服役寿命,元素的作用机理以及改性后的涂层结构如图11 所示。

图11 元素改性机理及改性后涂层结构Fig.11 Mechanism of element modification and modified coating structure

2.1.1 Cr 元素改性

Cr 掺杂是增强铝化物涂层抗热腐蚀性能的有效方式之一,可用一步法或者二步法制备Al-Cr 涂层。 Choque 等[39]选择Al 活性较低的Cr-Al 合金粉末,并且用氯化物或溴化物作为活化剂,采用一步法在铁基合金上实现了铬铝共渗。 二步法即先用粉末包埋、料浆或者电镀等方法先在基体表面沉积一层Cr,然后再进行扩散渗铝[40]。 Cr 在涂层中以固溶于β-NiAl 相或以α-Cr的形式存在,Cr 添加的含量不能过高,否则容易析出α-Cr 相,降低涂层的抗氧化性能。

Cr 元素在涂层中可形成扩散障,抑制Al 元素与基体元素的互扩散,从而保持涂层中Al 元素含量的高水平,保证保护性氧化物的再生及氧化膜缺陷的修复[41]。将Cr 元素加入到NiAl 体系中可产生“第三元素效应”, 降低形成Al2O3的临界Al 含量,即使Al 的含量很低,仍能保证单一Al2O3氧化膜的生成;Cr 元素的加入会细化涂层的晶粒,涂层中存在许多晶界扩散的短路通道,所以在氧化过程中,Al 元素能够快速迁移至涂层表面,形成一层致密的氧化膜[42]。 Cr 元素的添加也会增强涂层与基体的黏附性,使涂层和基体之间的界面更加均匀和规则,且只有少量孔隙或没有孔隙。 在β-NiAl相中,固溶的Cr 会阻止β-NiAl 在退化过程中发生马氏体相变,使涂层不易破坏[43]。

在热腐蚀环境中,Cr 会被氧化形成Cr2O3,降低了O2的浓度,并且能优先于Al2O3与熔融的硫酸盐或者氯盐发生反应,防止Al2O3膜被碱性溶解,但又不会使氧离子活度降至发生酸性溶解,所以Cr 元素在高温防护涂层的抗热腐蚀过程中起着至关重要的作用[9]。

2.1.2 Si 元素改性

Al-Cr 涂层的抗硫酸盐腐蚀性能不俗,但是对含有氯化物的腐蚀介质的耐蚀性较差[44],因此研究人员尝试在铝化物涂层中添加Si 元素改性。 Al-Si 涂层可使用包埋法、料浆法和化学气相沉积等方法制备,在合金表面形成富Si 层,高温下Si 被氧化形成SiO2保护膜,保护基体合金。 Si 可与Ni 反应形成低熔点相,降低涂层韧性,加速涂层的剥落,因此Si 含量不可过高,且Al-Si涂层常用于高温低应力的场合[45]。

Si 能促进M6C 碳化物形成,M6C 作为隔层阻碍了Al 向基体的扩散,减缓了Al 元素的流失[46]。 Si 能促进β 相向γ′相转变,含Si 的γ′相具有与β 相相当的抗氧化性能以及更好的耐蚀性,并且能降低韧脆转变温度,生成黏附性更好的α-Al2O3[47]。 铸造Ni 基合金表面容易分布一些MC 碳化物,渗铝过程中,Al 向内扩散,无法完全覆盖这些碳化物,就会镶嵌在涂层中甚至暴露在涂层表面,由于β 相形成时有体积膨胀,结果在涂层表面形成“碳化物缺口”,严重损害涂层的防护性能。 在涂层形成过程中,Si 元素能够抑制Al 元素活性,并提高Ni 原子的向外扩散的能力,可能会将暴露在表面的碳化物覆盖住,从而降低“氧化缺口”的破坏[48]。

在腐蚀过程中,Na2SO4在合金表面的凝聚,阻止了氧与合金的直接接触,而合金表层进一步氧化时所消耗的氧就从硫酸钠中供给,使熔盐中的硫势和氧化物离子浓度增加,结果造成氧化膜的碱性熔解,破坏了Al2O3氧化膜的保护性,Si 的氧化物能够降低腐蚀介质离子浓度,减缓碱性溶解[49]。 Chen 等[50]研究了简单铝化物涂层、Al-Si 涂层和Al-Si-Dy 涂层的抗热腐蚀性能,在1 173 K 下进行100 h 热腐蚀试验,3 种涂层试样增重分别为11.11、5.39、0.36 mg/cm2,这是因为Si 一方面有助于形成Al2O3,另一方面可以形成SiO2保护性氧化膜,且Dy 可以抑制S 的偏析及Al 的向外迁移,从而减缓氧化膜的形成速率,提高涂层的热腐蚀性能。

2.1.3 Pt 元素改性

研究人员对Pt 改性进行了大量研究,发现Pt 改性后的铝化物涂层的抗氧化与耐腐蚀性能均有较高的提升。 在制备Pt 改性铝化物涂层的过程中,需要先在基体表面沉积厚度为5~10 μm 的纯Pt 层,并进行真空扩散热处理,增强镀层与基体的黏附性,然后再渗铝并进行退火处理。 Pt 改性铝化物涂层的结构如图12 所示,Pt-Al 涂层的微观结构与简单铝化物涂层相似,也是分为2 层结构的向外扩散型和3 层结构的向内扩散型。

图12 Pt 改性铝化物涂层的结构Fig.12 Structure of Pt modified aluminide coating

Pt 的引入可以降低氧化膜中的应力,提高Al2O3氧化膜与基体的附着力。 Fountain 等[51]认为PtO2会与α-Al2O3结合,减少氧化过程中生长应力的产生,显著提高铝化物保护膜的稳定性。 Allam 等[52]认为,Pt 能促进生长到基体中的Al2O3“钉扎”的形成,这些“钉扎”可以将表面氧化膜与基体连接起来,增强了涂层与基体的黏附性。 Svensson 等[53]通过对Pt 改性NiAl 涂层的氧化性能研究以及理论密度函数计算得出,Pt 可以防止界面空隙的形成,并促进氧化物填充产生的空腔,增加氧化物和金属之间的接触面积,从而提高氧化膜的黏附性。 Hou 等[54]认为Pt 可以抑制S 在氧化膜/涂层界面上的偏析,从而增强氧化膜与涂层的黏附性。Niu 等[55]还提出了Pt 能够降低涂层将β-(Ni,Pt)Al相转化为富Al 相的能力,抑制Al 向内扩散和Ni、Mo、V和W 等元素向外扩散。 王迪等[56]认为Pt 可以偏析在涂层界面处,占据界面处的原子空间结构点阵位置,防止S 进入涂层中,或者加强氧化物与金属的结合能力,抑制S 元素的扩散。

Pt 的存在极大地提高了Pt-Al 涂层的抗高温氧化与腐蚀性能,这种改善主要是通过增强保护性氧化膜与涂层基体的黏附性来实现的。 但是,对于Pt 元素增强涂层抗高温氧化与腐蚀性能的确切机制,目前仍然存在争议。 而Pt 作为铝化物涂层的重要改性元素,未来应该对Pt 的改性机制作出进一步的研究。

2.1.4 活性元素改性

活性元素是指与氧亲和的元素,包括Ti、Hf、Zr 和稀土元素等。 目前制备活性元素改性的铝化物涂层的方法主要有粉末包埋法、料浆法和化学气相沉积法等。研究已经表明[57,58],活性元素改性能大幅提升涂层的抗氧化与耐蚀性能,Whittle 等[59]总结并提出了“活性元素效应”:增强氧化膜形成元素的选择性氧化;抑制界面孔洞的形成;改变氧化膜的生长机制;提高氧化膜的黏附性。

鉴于活性元素具有促进Al 的选择性氧化的作用,Pint 等[60]对含有Al2O3分散的合金与含有Y2O3+Al2O3分散的合金进行对比发现,Y 对临界铝含量几乎没有影响;但含有Y2O3+Al2O3分散的合金的晶粒尺寸较之铸态Fe-Al 合金有所细化,从而降低了临界铝含量,所以认为临界铝含量的降低与晶粒细化有关,并非Y 的化学效应导致。 Pint 等[61]将活性元素添加导致晶粒细化的作用,归因于其在晶界偏聚,起到了“钉扎”作用。

活性元素在涂层晶界处偏聚,可以改变氧化膜微观结构、降低氧化膜生长速率。 Marino 等[62]研究发现活性元素很容易分布到氧化物晶界处,并堵塞Al 的扩散路径,从而减缓氧化物的生长;氧离子的扩散可以通过不同的途径进行,因此氧化物的生长仍能继续但比较缓慢,通过延迟氧化物生长,延长了涂层的使用寿命。 Sun 等[63]研究了Y 对纳米晶铝化物涂层的作用,认为Y 改性的铝化物涂层可以抑制Ta 的向外扩散和氧化,减少了涂层的裂纹和孔隙的形成,增强了涂层的耐蚀性。 活性元素掺杂能降低氧化膜的生长速率,其中以Hf 元素的作用最为显著,相比于Y、Zr 等活性元素,在NiAl、FeAl 等合金中掺杂Hf,氧化速率常数可以降低至原来的十分之一[64]。

在氧化过程中,元素扩散容易导致界面内空位形成及长大,Pint[65]指出活性元素在界面偏聚可以改变空位的表面能,抑制界面处空位的生长,提高氧化膜黏附性。 S 在界面处的偏聚会削弱界面的强度并促进空位的形成,Hou[66]研究发现Pt 能够消除Al2O3/β-NiPt-Al 界面的S 偏聚,但是Pt 的这种作用会被S-Cr 的共偏聚抵消。 微量活性元素提升涂层的抗氧化与耐蚀性能的效果显著,但是其作用机理仍需进一步研究。

2.1.5 多元素共改性

单元素改性对铝化物涂层的抗高温氧化与耐腐蚀性能起到了显著的作用,但是仍然存在很多缺点,比如:单一Cr 元素改性的涂层的抗NaCl 腐蚀性能较差;单一稀土元素的过量掺杂会直接导致内氧化,加速氧化膜的剥落。 为此,研究人员考虑了一种共掺杂策略,即使用2 种或2 种以上的改性元素共掺杂。

德先龙等[67]使用电镀和气相渗铝的方法制备了铝化物涂层、Co 改性铝化物涂层和Co/Pt 共改性铝化物涂层,在900 ℃下NaCl/Na2SO4混合盐中热腐蚀100 h后,Co/Pt 共改性涂层无明显剥落,抗腐蚀性能更好,这是因为Co 在初期促进了氧化膜的形成,后期形成CoCl2加重了涂层的腐蚀,而Co/Pt 协同作用可以抑制盐的向内扩散,提高氧化膜的黏附性和自修复性能。 Li等[68]研究了Hf 和Y 共掺杂改善(Ni,Pt)Al 涂层在1 150 ℃下的循环氧化行为,涂层的横截面形貌如图13所示,与Hf 或Y 单一元素掺杂涂层相比,Hf-Y 共掺杂(Ni,Pt)Al 涂层显示出更细的晶粒尺寸,涂层的氧化速率更低,抗循环氧化性能更强,这是由于铪和钇离子在晶界的组合偏析抑制了晶界的迁移。

图13 涂层的横截面形貌[68]Fig.13 Cross-sectional morphology of the coating[68]

Meng 等[69]采用包埋渗法在Ni 基高温合金表面制备了Co/Si 共掺杂β-NiAl涂层,涂层具有良好的抗循环氧化性能。 加入Si 元素能抑制有害NiO 的形成,进而降低氧化膜中的生长应力;氧化膜/涂层界面上SiO2粒子的形成降低了Al2O3的生长速率;此外,Si 的加入促进了富Al 的β-NiAl相的形成。 Adharapurapu 等[70]研究了Pd-Hf 和Pt-Hf 共掺杂NiAlCr 涂层在1150 ℃下的循环氧化行为,结果表明,与Pt 或Pd 单元素改性的涂层相比,Pd-Hf 和Pt-Hf 共掺杂的涂层的寿命更长,体现了共掺杂的正协同作用。 Zhou 等[71]应用电镀和物理气相沉积法制备了Pt/Dy 共掺杂β-NiAlCrSi 涂层,结果表明,少量Dy 掺杂使沉积态涂层晶粒细化;Pt的加入有效抑制了热处理过程中互扩散区(IDZ)中拓扑密排相(TCP)的析出;与单一元素掺杂相比,Pt/Dy共掺杂的耦合效应使得涂层拥有更低的氧化速率、更少的氧化膜皱折和更好的氧化膜黏附性。

2.2 预氧化处理

研究人员也通过预氧化处理来增强涂层的抗高温氧化与耐腐蚀性能,预氧化处理是在铝化物涂层制备后,通过控制氧分压、温度和时间的热处理,通常是在900(主要为θ-Al2O3生长)~1 200 ℃(主要为α-Al2O3生长)进行。 铝化物涂层的预氧化过程中容易生成γ-Al2O3和θ-Al2O3等亚稳态氧化铝,但是亚稳态氧化物的生长速率高、黏附性差、含有孔隙,并且在转化为α-Al2O3时会出现体积变化,所以在铝化物涂层中应减少亚稳态氧化物的存在。

预氧化形成的致密连续α-Al2O3薄膜可以降低氧化物的生长速率,进而阻止O 元素的向内扩散和Al 元素的向外扩散,从而抑制了氧化反应的进行,提高了涂层的抗高温氧化性能。 Li 等[72]研究了900 ℃、低氧气氛中的预氧化处理对NiAlHf 涂层氧化行为的影响,NiAlHf 涂层在等温氧化试验中的质量增益和在等温氧化过程中质量增益的平方如图14 所示。

图14 NiAlHf 涂层在等温氧化试验中的质量增益和在等温氧化过程中质量增益的平方[72]Fig.14 Mass gain of NiAlHf coating during the isothermal oxidation test and square of the mass gain during the isothermal oxidation[72]

经过预氧化处理后的样品,氧化200 h 后,增重从2.409 5 mg/cm2降低到1.900 9 mg/cm2,氧化速率常数从2.745 × 10-2mg2/(cm4·h) 降 低 至1.642 × 10-2mg2/(cm4·h),性能提高了40%。 Tolpygo 等[73]研究了预氧化对(Ni,Pt)Al 涂层使用性能的影响,发现预氧化处理显著降低了(Ni,Pt)Al涂层的氧化速率,增强了涂层的氧化性能,同样也使涂层在循环氧化试验中,耐久性能提高2 ~3 倍。 Li 等[74]使用电镀和包埋渗铝法制备了Pt-Ni-Al 涂层,探究了预氧化处理对涂层氧化腐蚀性能的影响,发现早期形成的α-Al2O3氧化膜延缓了β-(Ni,Pt)Al 涂层的降解和失效,但不会提供永久保护,随着腐蚀进程的推进,应力集中会导致氧化膜开裂,加速腐蚀。

熔盐侵入涂层有2 种方式:第一种,涂层表面致密连续的氧化膜形成需要时间,在氧化膜形成之前,熔盐已经侵入涂层发生腐蚀;第二种,在氧化膜表面产生裂纹和空洞。 所以,经过预氧化处理的涂层在表面形成一层致密氧化膜,能够抑制腐蚀元素(S、Cl 等元素)的侵入,提高涂层的耐腐蚀性能。 Li 等[75]对铝化物涂层在1 050 ℃、Na2SO4盐中进行热腐蚀试验,铝化物涂层的质量变化曲线如图15 所示,未预氧化的试样在最初24 h 内氧化膜生长迅速,涂层质量迅速增加,48 h 后,氧化膜发生剥落或溶解,涂层质量迅速下降;预氧化的试样在48 h 之后试样质量增长缓慢并且稳定,表明预氧化后的涂层具有更好的耐腐蚀性能。 Yang 等[76]研究了预氧化处理对Pt 改性铝化物涂层的影响,涂层样品在Na2SO4/NaCl (75:25,质量比)混合盐中900 ℃热腐蚀20 h 的截面形貌如图16 所示,未进行预氧化的试样在热腐蚀20 h 后,氧化膜两侧呈锯齿状,氧化膜内部形成了孔洞,涂层内部发生了内硫化和内氧化;预氧化的试样氧化膜与涂层的界面更为光滑,氧化膜内部无孔洞,并且在涂层的内部没有发生内氧化和内硫化,这是因为经过预氧化处理后形成的氧化铝,可防止热腐蚀开始时盐直接进入金属表面。

图15 在1 050 ℃、Na2SO4盐热腐蚀试验中铝化物涂层的质量变化曲线[75]Fig.15 Mass change curves of aluminide coating during hot corrosion test in Na2SO4 salt at 1 050 ℃[75]

图16 涂层样品在Na2SO4/NaCl (75 ∶25,质量比)混合盐中900 ℃热腐蚀20 h 的截面形貌[76]Fig.16 Cross-sectional morphology of the coating samples after hot corrosion at 900 ℃for 20 h in the mixed salt of Na2SO4/NaCl (75 ∶25, mass ratio)[76]

预氧化能促进α-Al2O3的生长,但如果预氧化处理没有在合适的条件下进行,可能会导致铝含量损失而使涂层退化。 Garcia-Herrera 等[77]研究了900 ~1 200℃条件下预氧化对铝化物涂层性能的影响,其中,在1 050 ℃以下预氧化的样品,涂层和IDZ 区域厚度无明显增加;在1 050 ℃预氧化的涂层和IDZ 区域厚度增加15%,并且出现了界面空洞;在1 200 ℃预氧化的涂层和IDZ 区域厚度增加55%,并在涂层晶界处观察到γ′相,这表明涂层中的铝元素发生损耗,这将会严重影响涂层的抗氧化与耐腐蚀性能;作者还对预氧化参数进行了总结:在氩气气氛下,温度950 ~1 050 ℃,PO2=1.01 Pa。 但是在这些条件下,仍需要优化预氧化时间以减少涂层退化。 目前,预氧化对铝化物涂层的高温氧化与腐蚀性能影响的研究还较少,最佳参数仍需进一步探究。

3 结 语

受内外多因素的影响,铝化物涂层在服役过程中,易出现高温氧化与热腐蚀的问题,导致涂层失效。 研究人员针对此问题,通过添加改性元素和预氧化处理,来提高涂层的抗高温氧化与耐热腐蚀性能,具体结论如下:

(1)由于氧化膜与基体热膨胀系数的差异,服役过程中产生的高内应力致使部分氧化膜剥落,涂层内部的铝元素扩散至表面修复氧化膜,循环往复,涂层中的铝元素不断降低,最终涂层失去保护作用。

(2)涂层的退化受内外多因素的作用:服役温度的提高、环境中的水蒸气和NaCl、Na2SO4沉积盐的存在加剧了氧化膜的剥落;涂层中的Cr、Ta 等元素可以提高涂层的抗氧化性能,但Mo、W 等元素不利于涂层的抗氧化与耐腐蚀性能。

(3)为提高涂层的抗高温氧化与耐腐蚀性能,向涂层中添加Cr、Si、Pt 及活性元素,以促进铝元素的选择性氧化、降低形成氧化铝的临界铝含量、抑制涂层与基体元素的互扩散及增加涂层与基体的黏附性的作用;通过预氧化处理形成致密的氧化膜,抑制Al、O、S、Cl等元素的扩散。

(4)铝化物涂层发展至今仍然存在许多问题,还需要在以下几个方面作出更深入的研究:第一,在氧化与腐蚀过程中,从原子角度揭示Al 元素的扩散及涂层成分的变化;第二,对改性元素的作用机理以及共改性元素的协同与抑制作用作出更详细的探讨;第三、对预氧化处理的条件进行优化,探究最优的预氧化处理条件,以及针对不同铝化物涂层给出相应的预氧化方案。