碱蚀对铝合金常温硬质阳极氧化膜性能的影响

王 旗, 张尹航, 张晓云

(中国石油大学(华东) 材料科学与工程学院, 山东 青岛 266580)

0 前 言

铝及铝合金因具有质量轻,强度高,导电性、导热性、延展性和可加工性良好等优点,被广泛应用于建筑、家电、机械制造等众多领域[1-3]。 铝及铝合金的化学性质活泼,在大气中易发生氧化反应,生成一层极薄的非晶氧化膜,但膜层疏松多孔、不均匀,保护能力不足,容易被腐蚀性介质侵蚀,失去防护效果[4,5]。 铝及铝合金经硬质阳极氧化后,所得氧化膜的硬度高,且具有优良的耐蚀性,是工业中常用的表面处理方法。 常规硬质阳极氧化工艺槽液温度较低,在-10 ℃左右,氧化时间较长,在3 600 s 以上,制备的氧化膜厚度在25~50 μm 左右、维氏硬度在350 HV 以上,获得了硬度较高、膜层较厚的氧化膜,但是氧化温度低,氧化时间长,工艺要求苛刻,耗能大,不适宜于大规模生产[6-10]。常温硬质阳极氧化工艺将氧化温度提高,氧化时间缩短,从节能环保方面考虑,是铝合金阳极氧化领域的重要研究方向。 常温硬质阳极氧化工艺中,碱蚀能够进一步除去工件表面的缺陷,保证阳极氧化膜均匀生长,但是碱蚀需配合酸活化以保证氧化膜的质量,其工艺过程较为复杂,且产生的废液不易处理[11-14]。 从工艺精益化方面考虑,无碱蚀的常温硬质阳极氧化工艺是铝合金阳极氧化领域的重要研究方向。 为此,本工作以硫酸为电解液,对6063 铝合金进行常温硬质阳极氧化处理,通过对比试验,研究常温硬质阳极氧化膜层性能以及碱蚀对膜层性能的影响,为研究开发节能环保的阳极氧化工艺提供技术支持。

1 试 验

1.1 试 样

试验基材为6063 铝合金,采用MAXx -F05 型光谱仪测得其化学组成如表1。

表1 6063 铝合金化学组成Table 1 Chemical composition of 6063 aluminum alloy

1.2 阳极氧化工艺

常温硬质阳极氧化工艺分为未碱蚀常温硬质阳极氧化工艺和碱蚀常温硬质阳极氧化工艺。

碱蚀常温硬质阳极氧化工艺流程如下:机械预处理→超声波除油[5%(质量分数) SurTec13 表面处理剂,240 ℃,55 s]→水洗→碱蚀(50 g/L NaOH 溶液+30 g/L SurTec404 碱蚀剂+30 g/L Al3+,50 ℃,240 s)→水洗→酸活化(200 g/L 硫酸,25 ℃,120 s)→水洗→硬质阳极氧化(硫酸230 g/L+铝离子30 g/L,氧化温度10 ℃,氧化时间3 000 s,氧化电压19 V)→水洗→热水封闭(温度为95 ℃、pH=6 的蒸馏水,浸泡1 800 s)→干燥。

未碱蚀常温硬质阳极氧化工艺与碱蚀常温硬质阳极氧化工艺相比,无碱蚀及酸活化处理,其余工艺流程及参数一致。 空白试样为基体材料,未做任何处理。

1.3 形貌表征与性能检测

采用Hitachi S-4800 型场发射扫描电子显微镜(SEM)观察膜层的微观形貌和结构,并用与SEM 配套的能谱仪(EDS)对膜层的成分进行分析。 由于膜层本身不导电,故在采用SEM 观察膜层的微观形貌和结构前先进行喷金处理。

采用CHI660E 型电化学工作站对膜层进行电化学测试,测试时采用三电极系统,以饱和甘汞电极为参比电极,铂电极为辅助电极,试样为工作电极。 以质量分数为3.5%的NaCl 溶液为试验溶液,阻抗谱的测量频率范围为1.0×(10-2~105) Hz,交流信号为5 mV。

采用Liebisch KB300A 型盐雾试验箱,根据GB/T 10125-2012“人造气氛腐蚀实验 盐雾实验”进行中性盐雾试验(NSS 试验)。 喷雾溶液选择质量分数为5%的NaCl 溶液,测试温度范围设置在(35±2) ℃。 试验检测周期为:48,72,120,240,360 h,对各组试样按照GB/T 6461-2002“金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级”中保护评级RP的标准进行评级。

采用Wilson VH1202 型维氏硬度计对铝合金基体及阳极氧化膜硬度进行测量,对铝合金基体使用的载荷为2 N,对氧化膜使用的载荷为0.1 N。 每个试样选取3 个均匀分布的不同测试点进行测量,取平均值为试样的硬度。 使用光学显微镜测量膜层的厚度,取3个不同测量位置结果的平均值。

采用Mahr UD130 型轮廓粗糙度仪检测膜层的表面粗糙度。 根据GB/T 9286 “色漆和清漆 划格试验”进行划格试验,对试样的附着力进行测试。

2 结果与讨论

2.1 膜层表面形貌及成分分析

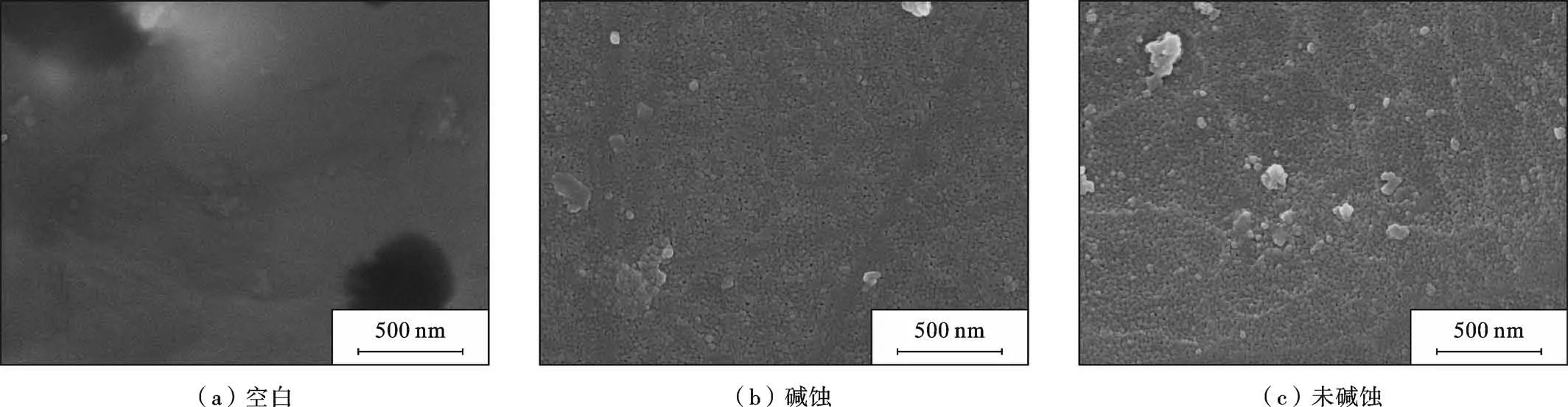

图1 为经过不同工艺处理的试样的微观形貌。

图1 经过不同工艺处理的试样的微观形貌Fig.1 Micro morphology of samples treated by different processes

由图1 可知,空白试样表面平整,无孔洞结构,碱蚀后的试样膜层表面平整,有孔洞结构,未碱蚀的试样膜层表面凹凸不平,有孔洞结构。 硬质阳极氧化膜表面呈现出多孔结构是由于其表面被硫酸溶解而出现高低不平、粗糙的形貌[7-9]。 采用EDS 对经过不同工艺处理的试样的元素成分进行分析,结果见图2。 由图2可知,空白试样Al 元素峰线较强,还有少量Si,Mg 元素,少量O 元素的存在说明试样表面生成了天然氧化膜。 未碱蚀和碱蚀后的膜层中的成分除了主要的Al 和O 外,还有少量的S 元素,表明试样表面生成了氧化膜。

图2 经过不同工艺处理的试样的EDS 测试结果Fig.2 EDS test results of samples treated by different processes

2.2 膜层耐腐蚀性能

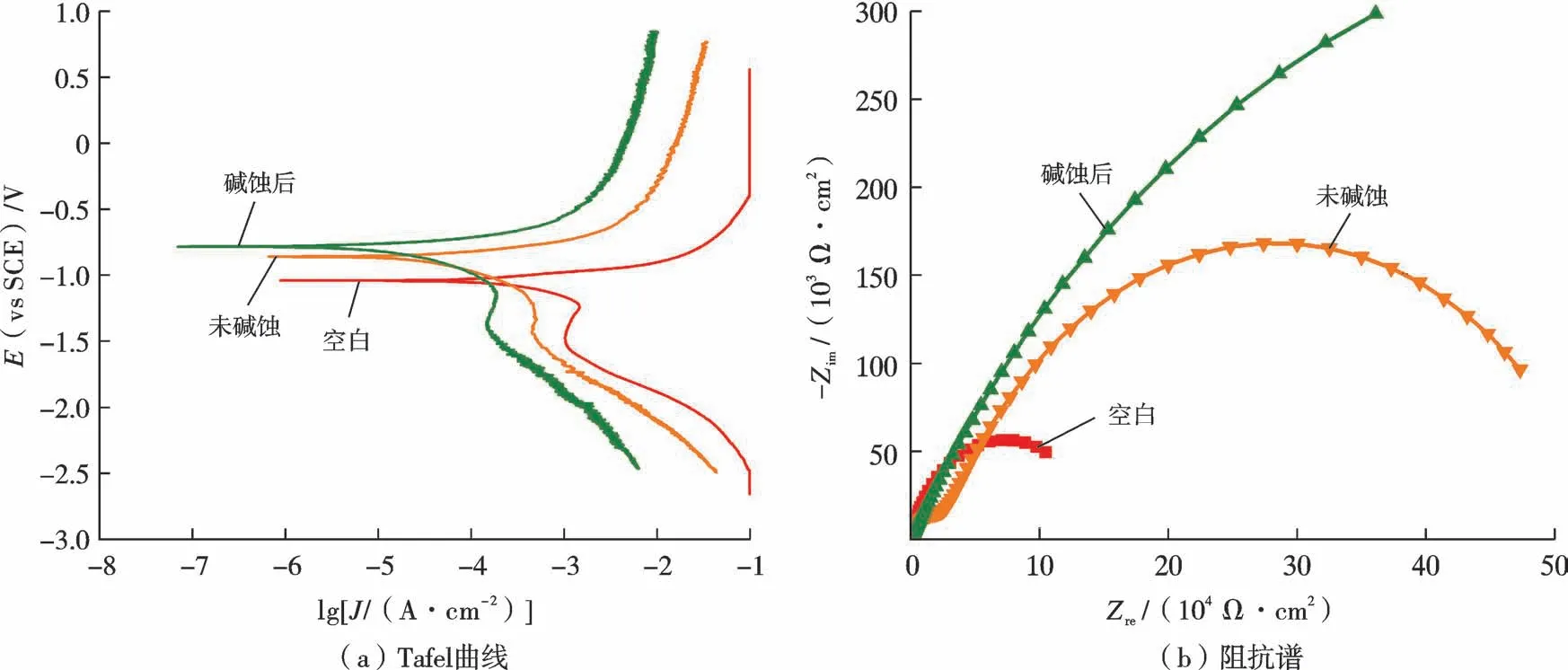

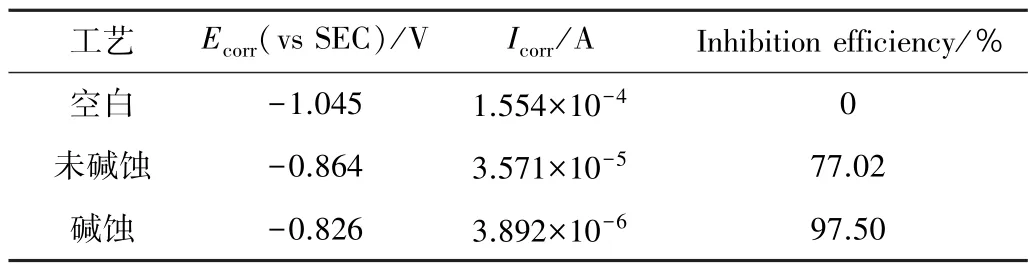

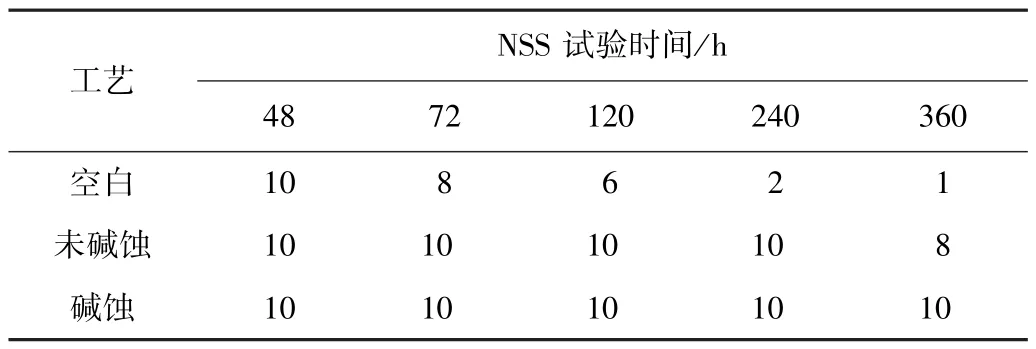

经过不同工艺处理的试样的Tafel 曲线和阻抗谱见图3,极化曲线拟合参数见表2,经过不同工艺处理的试样的NSS 试验评定结果见表3。

图3 经过不同工艺处理的试样的Tafel 曲线和阻抗谱Fig.3 Tafel curves and impedance spectra of samples treated by different processes

表2 极化曲线拟合参数Table 2 Fitting parameters of polarization curves

表3 经过不同工艺处理的试样的NSS 试验评级结果Table 3 NSS test rating results of samples treated by different processes

由图3、表2 可知,与空白试样相比,未碱蚀与碱蚀后的试样均表现出较高的自腐蚀电位、较低的自腐蚀电流、较低的腐蚀速率,表明二者的耐蚀性能较好。 与未碱蚀的试样相比,碱蚀后的试样的自腐蚀电位从-0.864 V 提高到-0.826 V,自腐蚀电流Icorr明显降低,表明碱蚀后膜层的耐腐蚀性能较好。 未碱蚀与碱蚀后的试样的容抗弧半径均明显增大,碱蚀后比未碱蚀处理的膜层的容抗弧半径大,碱蚀后膜层的耐腐蚀性能更强。 未碱蚀与碱蚀后的试样膜层的腐蚀抑制效率均高于75%,对原始基材的保护效果明显,碱蚀后膜层的腐蚀抑制效率比未碱蚀膜层的高,表明碱蚀后膜层的耐腐蚀性能优于未碱蚀膜层。

从表3 得出,空白试样在盐雾试验72 h 时膜层表面出现明显的腐蚀点,评级为8 级,耐腐蚀性能较差,试验进行至360 h 时,空白试样表面分布大量的腐蚀点,评级为1 级;此时,未碱蚀膜层表面开始出现腐蚀点,评级为8 级,碱蚀后膜层表面无缺陷,评级为10级,碱蚀后膜层的耐腐蚀性能较好。 未碱蚀与碱蚀后的膜层在240 h 均未出现腐蚀点,评级为10 级,耐腐蚀性能较好。

2.3 膜层厚度、硬度、粗糙度及附着力等级

经过不同工艺处理的试样的膜层截面形貌见图4。膜层硬度、厚度、粗糙度及附着力等级测试结果见表4。未碱蚀膜层的维氏硬度为429 HV0.1N,碱蚀后膜层的维氏硬度为446 HV0.1N,与空白试样相比,未碱蚀和碱蚀后膜层的硬度明显提高,二者中碱蚀后的膜层硬度较高;未碱蚀膜层的粗糙度Ra为0.621 μm,碱蚀后膜层的粗糙度Ra为0.380 μm,膜层粗糙度增高,二者中未碱蚀膜层粗糙度较高;未碱蚀膜层的厚度为18.70 μm,碱蚀后膜层的厚度为18.86 μm,由此可见碱蚀处理对膜层厚度的影响不大;未碱蚀和碱蚀后膜层的附着力等级达到0 级,附着力较好。

表4 经过不同工艺处理的试样的膜层性能参数Table 4 Performance parameters of the film layers of samples treated by different processes

3 结 论

(1)氧化温度为10 ℃,氧化时间为3 000 s 条件下制备的未经碱蚀处理和经过碱蚀处理的硬质阳极氧化膜表面均呈现多孔结构,是由于其表面被硫酸溶解而出现高低不平粗糙的形貌。 与6063 铝合金基体相比,硬质阳极氧化膜的耐蚀性能、物理性能有很大提升。

(2)经过碱蚀处理的硬质阳极氧化膜的自腐蚀电位为-0.826 V,自腐蚀电流为3.892×10-6A,盐雾试验360 h 时未出现腐蚀点,耐腐蚀性能较好,维氏硬度达到446,粗糙度Ra为0.380 μm,厚度为18.86 μm,附着力表现较好。 与未经碱蚀处理的膜层相比,经过碱蚀处理的膜层的耐腐蚀性更好,维氏硬度更高,表面粗糙度更低。