铝合金合成型高光切削液的研制

徐 贺, 孙 明, 李茂生,4, 徐立庶, 阮艺锋, 徐夏楠, 朱嘉莉

(1.广州市方川润滑科技有限公司, 广东 广州 510006;2.广工-方川金属加工液及工业润滑研发中心, 广东 广州 510006;3.广东工业大学轻工化工学院, 广东 广州 510006;4.广东省传动润滑流体工程技术研究中心, 广东 广州 510006)

0 前 言

随着汽车、手机、3C 电子消费类产品市场不断扩大,市场对产品的外观效果要求也不断提高,高光加工新工艺在金属加工领域逐渐兴起。 目前,高光加工已广泛应用于3C 电子、汽车轮毂、航空铝材以及其他金属材料的加工领域,尤其在铝材金属加工领域的应用最多[1-3]。

铝合金是一种活泼金属,在空气中易氧化,在酸性、碱性环境中均易发生反应,耐蚀性差,因此用于铝合金的高光切削液在缓蚀性、pH 值方面的指标很重要,对润滑性和清洗性的要求更高。 传统的矿物油型乳化液、微乳液存在稳定性差和后续清洗繁琐等缺点,因此合成型高光切削液逐渐引起关注[4-7]。 根据铝合金材料自身的特性、加工工艺、工况的要求,铝合金高光切削液应具有优异的润滑性、较高的防腐蚀性、抗硬水性和生物稳定性。 目前市场上的铝合金高光切削液还存在诸多问题,国产产品存在防腐蚀时间短、工件加工后的表面精度低、抗硬水性差、微生物稳定性不足的缺点。 基于上述需求, 本工作开发了一种铝合金合成型高光切削液,并对其性能和工程应用情况进行了研究。

1 试 验

1.1 合成型高光切削液的制备

亚硝酸钠对防止金属表面生锈和杀菌有很好的效果,而且价格低廉,抗硬水性好,因此被一些低端的切削液大量使用。 然而亚硝酸钠被人体少量吸收后,会出现皮肤过敏,大量吸收则会有致癌作用,因此,在环保要求严格的场合,特别是贸易出口领域,亚硝酸钠被禁止添加到切削液中。 我国切削液中高端市场和进口产品一般采用硼酸、有机羧酸作为新型防锈剂,通过与有机醇胺反应生产硼酸酯和羧酸盐,该类物质的防锈性能与亚硝酸钠基本相当[8]。 针对铝合金高光切削对切削液的润滑性、抗硬水性、冷却性的要求,本工作以蓖麻油酸和甲氧基聚乙二醇为原料,合成一种聚醚多元醇酯润滑剂,再以马来酸酐合成物复配硼酸、三元羧酸为防锈剂,调制合成型高光切削液样品。 蓖麻油酸和甲氧基聚乙二醇发生的反应如下:

该切削液按100.0 质量份计包括以下组分:改性有机醇铵15.0 ~25.0 份;马来酸酐合成物3.0 ~8.0 份;三元羧酸3.0 ~8.0 份;硼酸3.0 ~8.0 份;反式聚醚5.0~15.0 份;聚醚多元醇酯5.0 ~15.0 份;异壬酸(作为分散剂)2.0~5.0 份;工业精甘油2.0 ~5.0 份;磷酸酯铝缓蚀剂0.5~3.0 份;其余成分为去离子水。 将各种原料按顺序加入,搅拌均匀即得到合成型高光切削液。

1.2 性能表征

选取市面常见的进口某品牌切削液和国产某品牌切削液,分别配制质量分数为5%的高光切削液、进口切削液和国产切削液的水溶液稀释液,再对3 种切削液稀释液进行性能测试。

采用四球试验机,按照GB/T 3142-2019 测试3 种切削液稀释液的最大无卡咬负荷PB值。

在常温条件下,采用M4×0.7 的丝锥,底孔尺寸为3.68 mm、厚度为18 mm 的铝合金面板,采用megatap II攻丝扭矩机,设置扭矩机的参数为攻丝深度6.0 mm、转速600 r/min,分别测定3 种切削液稀释液的攻丝扭矩值。

按照GB/T 6144-2010 测定3 种切削液稀释液对LY12、A356.20、ADC12、6061 铝合金的腐蚀性,在(55±2)℃温度条件下,将打磨后的LY12、A356.20、ADC12、6061 铝合金试片放入切削液稀释液中,完全浸泡4,8,24 h 后取出试片检查。

按照GB/T 6144-2010 测定3 种切削液稀释液的消泡性,在室温条件下,手摇切削液,上下晃动40 下,静置10 min,观察读取泡沫最高高度。

按照JB/T 9189-2016,测试3 种切削液稀释液对灰铸铁屑的防锈性。

配制质量分数为5%的高光切削液、进口切削液和国产切削液的自来水、硬度分别为500、1 000 mg/L 的硬水溶液稀释液,在常温下静置24 h 测试抗硬水性能。

切削液的其他性能按照GB/T 6144-2010 进行测试。

2 结果与分析

2.1 切削液的基本性能

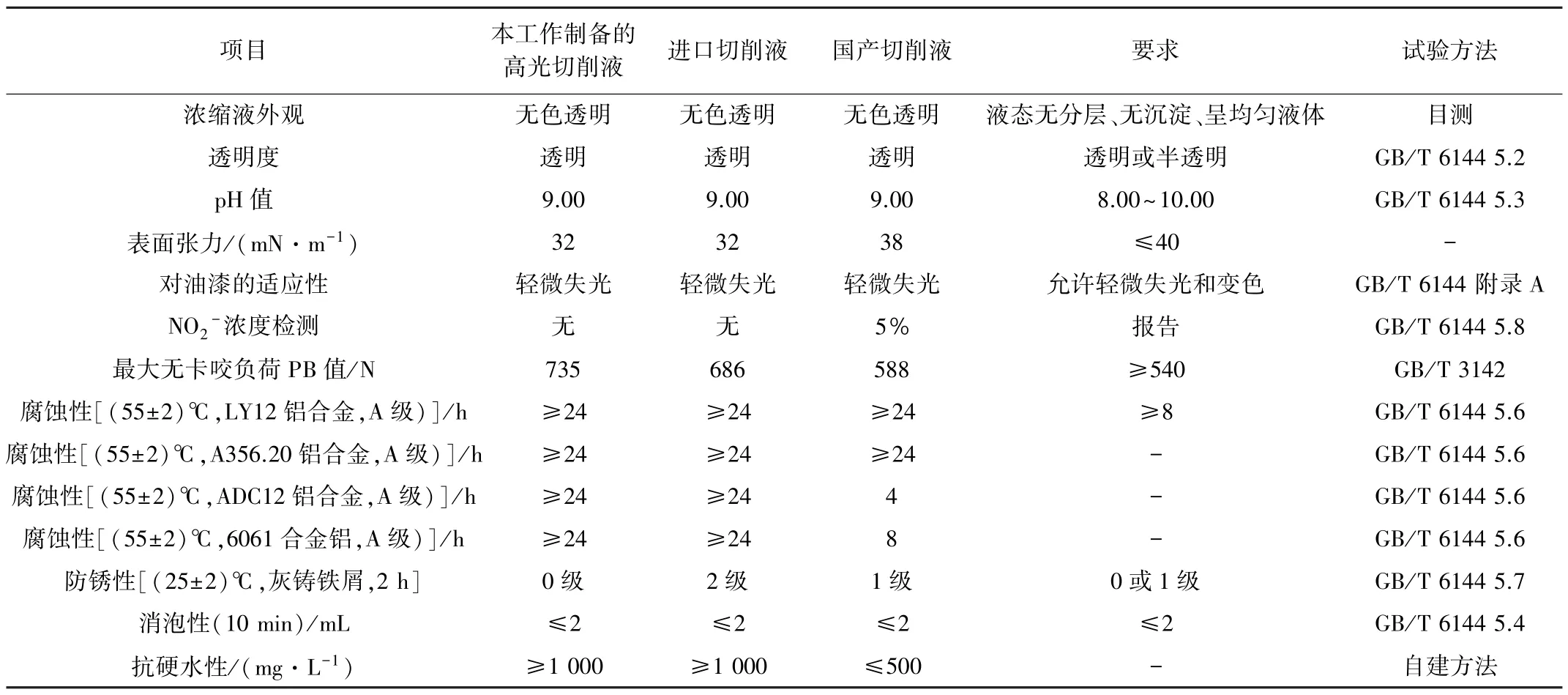

合成型高光切削液及对比样品的性能测试结果见表1。 正常情况下,切削液的pH 值呈弱碱性,一般控制在8.00~10.00 之间。 切削液的pH 值大于10 时,对皮肤有刺激性,容易加剧有色金属腐蚀;pH 值小于8 时,切削液易受到细菌的侵害,导致切削液腐败变质。 由表1 可知,本工作研制的高光切削液的pH 值为9,符合要求。

表1 合成型高光切削液及对比样品的性能测试结果Table 1 Performance test results of synthetic high-gloss cutting fluid and comparison samples

切削液的表面张力反映其快速铺展渗透性。 在金属切削过程中,切削液的表面张力越低越有利于其快速铺展,从而尽快使金属表面冷却降温。 由表1 可知,本工作研制的高光切削液具有较小的表面张力,为32 mN/m,与进口产品类似,低于国产产品。

机床在出厂之前都会涂覆油漆,以提高耐蚀性。机床所使用的切削液一般呈碱性,且含有各种表面活性剂,如果切削液使用不当,容易导致机床设备油漆的褪色脱落,从而造成机床零部件腐蚀老化,因此,要求切削液具备一定的油漆适应性。 本工作研制的高光切削液对油漆的适应性与进口产品类似。

本工作研制的高光切削液不含亚硝酸盐。

2.2 切削液的润滑性

切削液通过减小刀具前刀面与切屑、后刀面与已加工表面间的摩擦,形成部分润滑膜,从而减小切削力、摩擦和功率消耗[9,10]。

2.2.1 切削液的四球试验结果

高光切削液、进口切削液和国产切削液稀释液的最大无卡咬负荷PB值分别为735,686,588 N,这表明高光切削液可提高产品的润滑性。

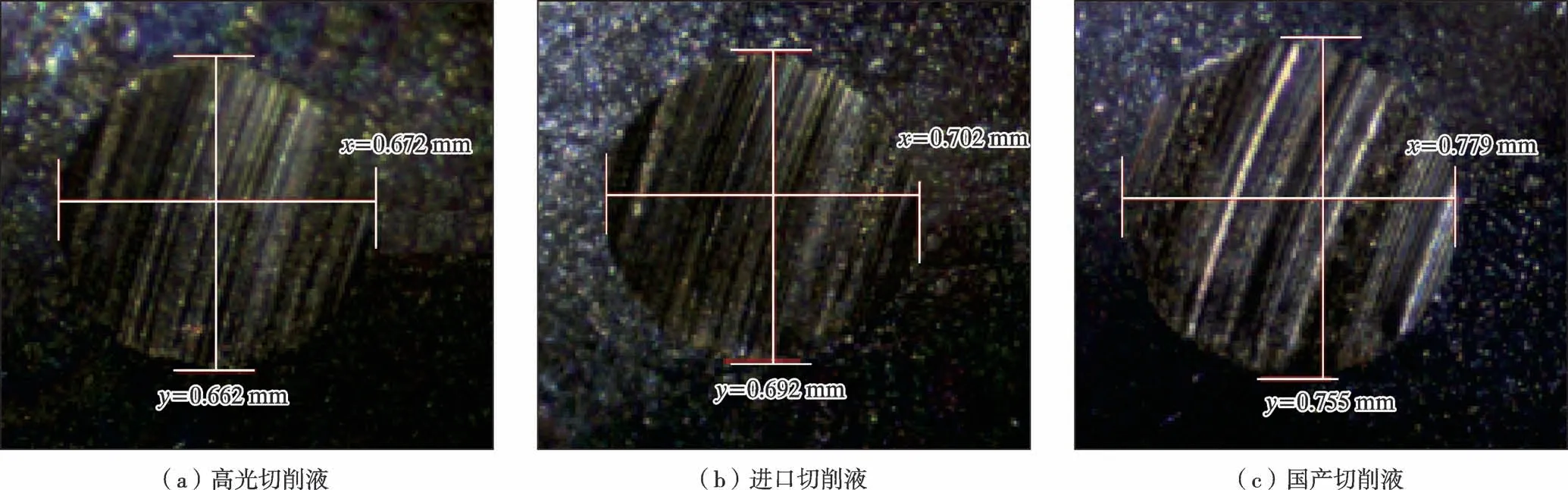

图1 是不同切削液稀释液的四球试验磨斑形貌。由图1 可见,国产切削液稀释液的磨斑直径最大,本工作制备的高光切消液稀释液的磨斑直径最小,优于进口切削液稀释液的磨斑直径。

图1 四球试验磨斑形貌Fig.1 Morphology of wear scars of four ball test

2.2.2 切削液的攻丝扭矩值测试结果

图2 为不同切削液稀释液的攻丝扭矩值测试结果。 由图2 可以看出,高光切削液稀释液的攻丝扭矩值最低,进口切削液次之,国产切削液稀释液的攻丝扭矩值最高。 由此可知,相比进口切削液和国产切削液,本工作研制的高光切削液具有更好的润滑性。

图2 攻丝扭矩值测试结果Fig.2 Test results of tapping torque values

2.3 切削液对铝合金的防腐蚀性

金属零部件的加工要经过数道乃至数十道加工工艺,且部分成品在加工完成后需放置数月而无清洗和其它防护,因此,要求切削液具有良好的工序间和短时间内的防腐蚀性。

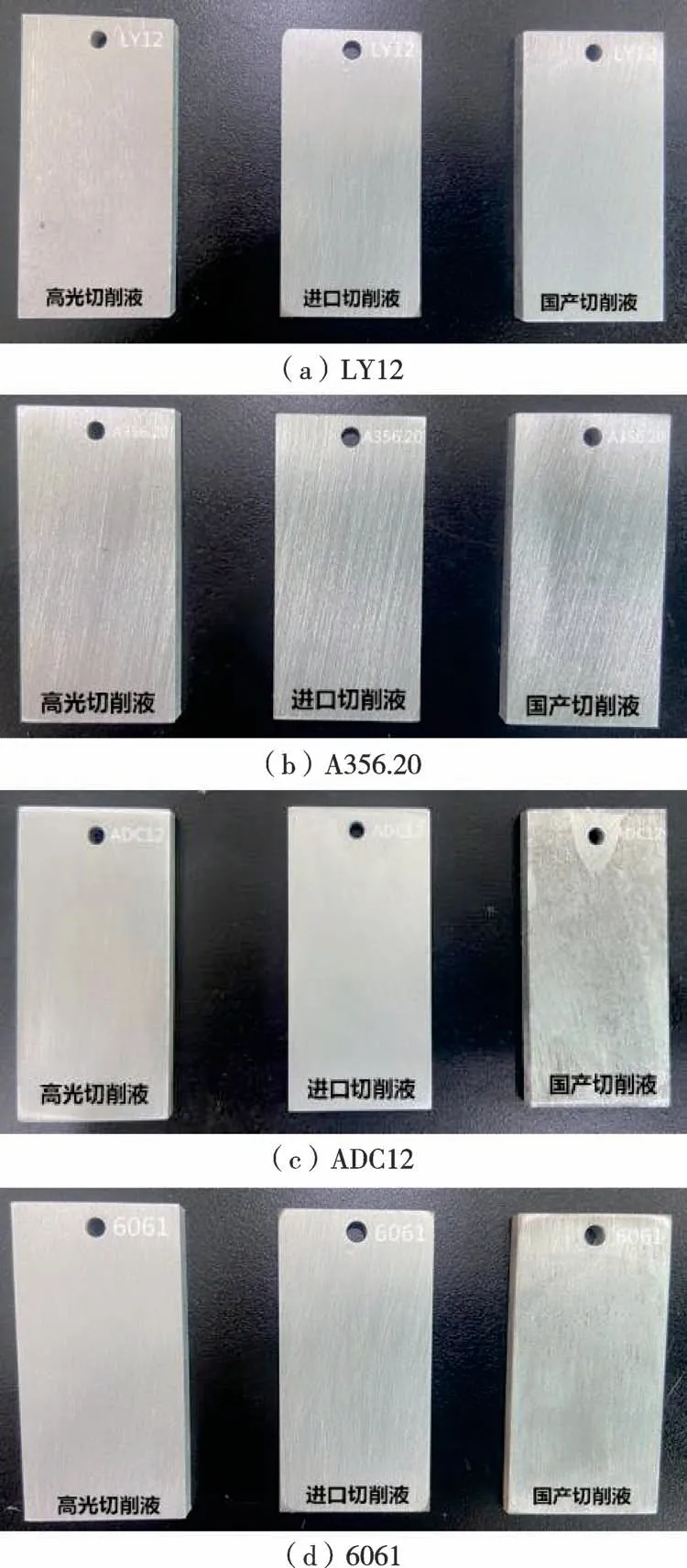

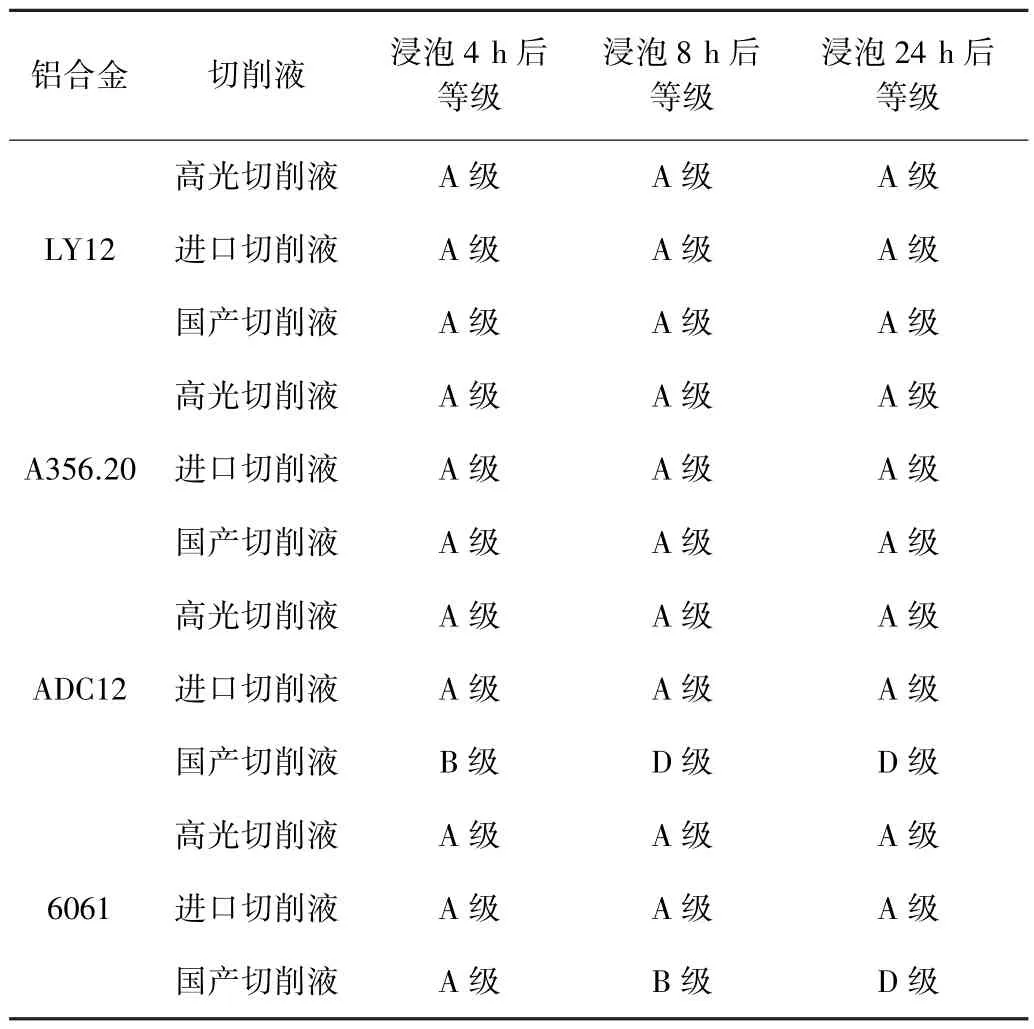

3 种切削液稀释液对LY12、A356.20、ADC12、6061铝合金的腐蚀试验结果见图3 和表2。

图3 腐蚀24 h 后试片的宏观形貌Fig.3 Macro morphology of the test pieces after 24 h of corrosion

表2 腐蚀试验结果Table 2 Corrosion test results

3 种切削液稀释液在4、8、24 h 试验时间下,LY12铝和A356.20 铝的腐蚀试验结果均为无腐蚀;高光切削液、进口切削液稀释液对ADC12 铝的腐蚀试验结果均为无腐蚀,4、8、24 h 试验时间下,国产切削液稀释液对ADC12 铝的腐蚀试验结果依次为轻微腐蚀、重度腐蚀、重度腐蚀;高光切削液、进口切削液稀释液对6061 铝的腐蚀试验结果均为无腐蚀,4、8、24 h 试验时间下,国产切削液稀释液对6061 铝的腐蚀试验结果依次为无腐蚀、轻微腐蚀、重度腐蚀。 由表2 可见,3 种切削液稀释液对LY12、A356.20、ADC12、6061 铝合金的防腐蚀等级均为A 级;高光切削液、进口切削液稀释液对ADC12 铝合金的防腐蚀等级为A 级,国产切削液稀释液则为D 级,而高光切削液、进口切削液稀释液对6061 铝合金的防腐蚀等级为A 级,国产切削液稀释液为B 级,这表明本工作研制的高光切削液和进口切削液对铝合金具有优异的防腐蚀性能,国产切削液次之。

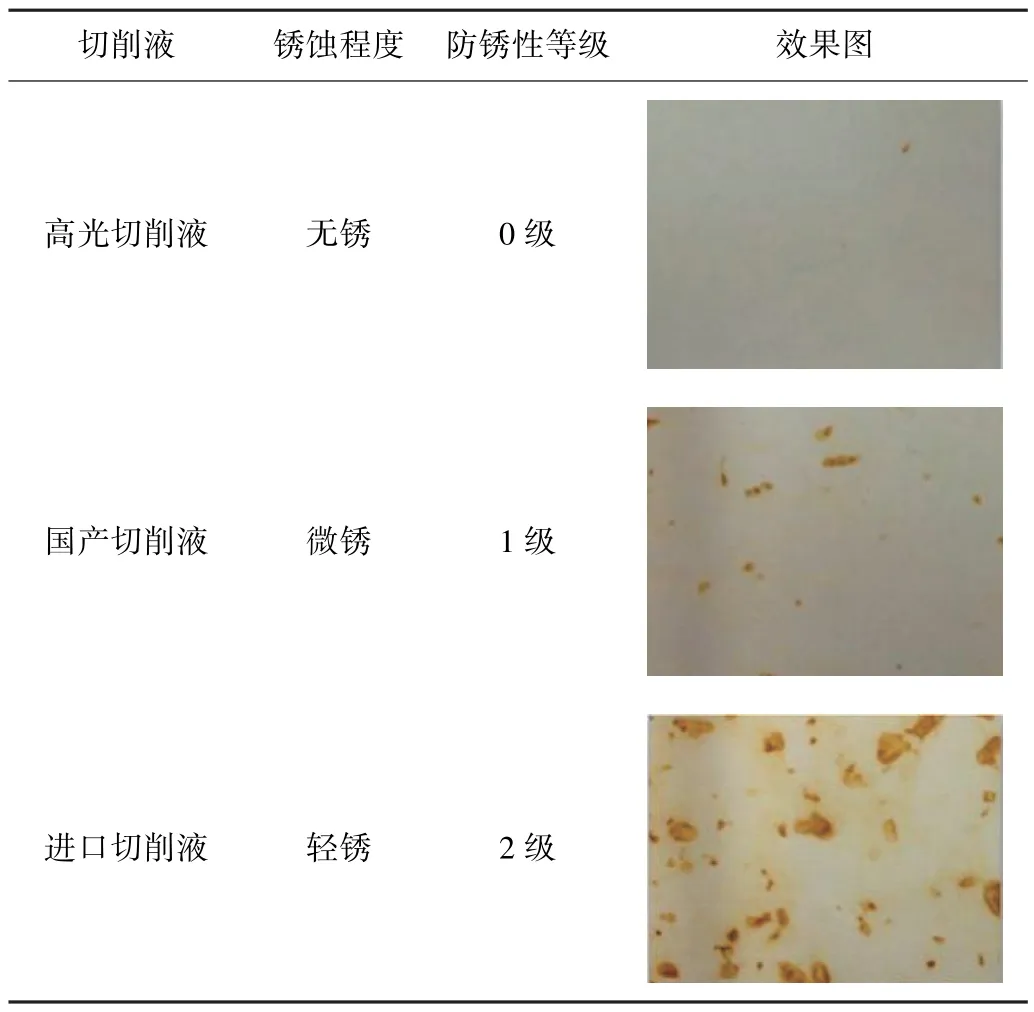

2.4 切削液的防锈性

高光加工过程中,机床容易发生锈蚀,因此,要求切削液具有较强的防锈功能。 本工作按照JB/T 9189-2016 测试3 种切削液稀释液对灰铸铁屑的防锈性,结果见表3。 从表3 可知,本工作研制的以马来酸酐合成物复配硼酸、三元羧酸为防锈剂的高光切削液对灰铸铁屑具有很好的防锈性,而以亚硝酸钠为防锈剂的国产切削液的防锈性稍差,且存在环保性问题,而以有机羧酸为防锈剂的进口切削液的防锈性最差。

表3 防锈性试验结果Table 3 Anti-rust test results

2.5 切削液的消泡性

高光加工工艺过程中,切削液通过高压喷射在加工区域时,会产生大量的气泡。 这会引发崩刀现象,同时消泡不及时会造成切削液槽中液体溢出,因此,要求切削液具有良好的消泡性。 本工作研制的高光切削液中含有反式聚醚和聚醚多元醇酯,由于结构中存在嵌段聚合物,可生成不溶于水的物质,从而降低液膜中表面活性剂的浓度,促使泡沫破裂,达到快速消泡效果。

3 种切削液稀释液的消泡性测试结果如下:合成型高光切削液稀释液的泡沫高度为0,进口切削液稀释液的泡沫高度为5 cm,国产切削液稀释液的泡沫高度为10 cm。 由此可知,合成型高光切削液的消泡性最好,进口切削液次之,国产切削液的消泡性最差,这表明本工作研制的高光切削液具有优异的消泡性能。

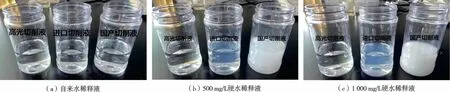

2.6 切削液的抗硬水性

切削液中含有的有机羧酸防锈剂容易与水中的钙镁离子结合产生沉淀,影响性能。 3 种切削液稀释液的抗硬水性测试结果见图4 和表4。 可以看出,本工作研制的高光切削液和进口切削液的抗硬水性均在1 000 mg/L 以上,而国产切削液的抗硬水性在500 mg/L 以下,本工作研制的高光切削液显示出良好的抗硬水性能。

图4 24 h 抗硬水性测试结果Fig.4 24 h test results of hard water resistance

3 结 论

基于国内市场需求,针对铝合金精密高光现场加工工艺,以及铝合金自身的特性,研发了一种合成型高光切削液,该高光切削液具有如下特点:

(1)具有优异的润滑性、对铝合金的防腐蚀性、防锈性、抗硬水性、消泡性;

(2)可以替代同类进口产品,并可满足出口型加工企业的环保要求;

(3)产品适用性强,有望应用于不同材质轮毂铝、电子铝、压铸铝等的高光加工。