CoMoCrNi 真空熔覆涂层的组织和性能研究

贾克明, 胡 明, 于海成, 焦玉凤, 刘金龙, 宋小刚

( 1.佳木斯大学材料科学与工程学院, 黑龙江 佳木斯 154007;2.教育部金属耐磨材料及表面技术工程研究中心, 黑龙江 佳木斯 154007;3.宣达实业集团, 浙江 温州 325105)

0 前 言

真空熔覆技术具有指向性好,涂层与基体为牢固的冶金结合,工件不容易变形,涂层组织细小致密,性能优良,工件内外表面特别是细小的内表面都可以进行熔覆加工等优点而得到了国内外专家学者的高度重视[1,2]。 钴基合金一般由Co 基固溶体和从基体原位析出或有意加入的第二相构成,Co 基固溶体为γ-Co 或ε-Co,表现出良好的塑韧性,而第二相为Laves 相或碳化物,表现出较高的硬度,故钴基合金具有优良的耐磨抗蚀性能、良好的耐疲劳性以及耐高温性能,广泛应用于复杂苛刻的工况中[3]。 游晓红等[4]采用真空热压法制备的CoCrW 合金中由γ-Co 基体和大量的M23C6,M6C,CrCo 金属间化合物组成,表现出较高的硬度和强度及较低的磨损率。 杨贵荣等[5]采用真空熔覆技术在45 钢表面制备了钴基合金涂层,发现涂层的自腐蚀电位比基体提高了4.98%,腐蚀电流则降低了74.93%。黄新波[6]采用真空熔覆技术制备的钴基涂层正火处理后弯曲疲劳强度比基体45 钢高80 MPa。 目前的研究多是以碳化物作为增强相来保证钴基合金涂层的性能。 38CrMoAl 钢作为工业生产中常用的低合金结构钢,具有优异的力学性能,在机械制造、管道运输、航空航天等领域应用广泛。 本工作采用真空熔覆技术在38CrMoAl 基材表面熔覆CoMoCrNi 涂层,通过原位析出Laves 硬质相达到涂层耐磨抗蚀的作用,以提高涂层的综合承载能力和应用于更加苛刻的工况条件的可能。

1 试 验

1.1 试验材料

选用CoMoCrNi 合金粉末为涂层材料,粒度约为φ50~100 μm,其表面形貌如图1 所示。 合金主要成分为Co、Mo、Cr、Ni、Si 元素。 利用荧光光谱测量合金粉末成分的实际值,其具体成分含量见表1。

图1 CoMoCrNi 合金粉末形貌Fig.1 Morphology of CoMoCrNi alloy powder

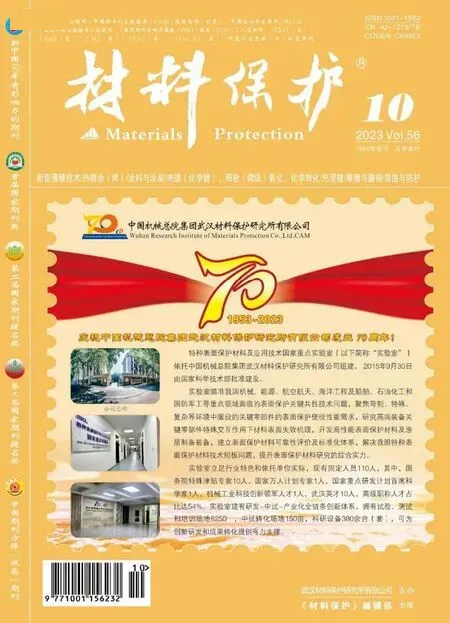

表1 CoMoCrNi 合金粉末成分(质量分数) %Table 1 Composition of CoMoCrNi alloy powder(mass fraction) %

1.2 试验方法

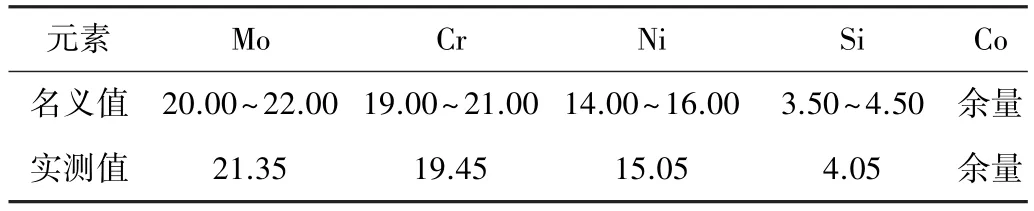

将CoMoCrNi 合金粉末与自制树脂粘结剂按6.2 kg ∶1 L 比例混料搅拌,直至粘结剂完全润湿合金粉末且均匀分散,保证涂覆后涂层的致密度和涂层厚度均匀。 采用涂刷法将混合后的“浆体”涂覆在事先处理洁净的38CrMoAl 基体(20 mm×20 mm×10 mm)试样表面后进行真空熔覆。 试验中,采用分级加热方式,熔覆温度为1 115 ℃,保温时间为50 min,真空度小于1 Pa,升、降温速率为5 ℃/min。 具体熔覆工艺制度见图2 所示。 制备的CoMoCrNi 涂层厚度为(350±10) μm。

图2 真空熔覆工艺流程图Fig.2 Vacuum cladding process flow chart

将制得的CoMoCrNi 涂层进行水洗干燥,采用XRD耦合扫描方式进行物相分析。 衍射角选取25°~90°。采用Olympus-GX71-6230A 金相显微镜和JSM-6360LV型扫描电镜观察涂层内部和界面形貌,并利用线扫描分析涂层/基体界面处元素扩散情况。 对基体和CoMoCrNi涂层试样分别进行硬度测试,压头载荷为4.9 N,试验加载时间为10 s。 采用磨粒磨损试验测试CoMoCrNi涂层和基体的耐磨性,磨损试样为φ4 mm 的圆柱。 试验条件如表2 所示。 通过公式(1)、(2)确定试样的磨损率(η)和耐磨性指数(Σ),以表征其耐磨性能。 采用酸性盐雾腐蚀试验测试CoMoCrNi 涂层的耐腐蚀性,试验条件:为加快腐蚀效果,向50 g/L 的NaCl溶液中加入含量为38%的盐酸溶液,调整溶液的pH 值在2.0±0.2 范围内,压力桶温度为(45±2) ℃,盐雾沉降率为1~2 mL/(80 cm2·h-1),腐蚀时间为24 h。 为进一步了解CoMoCrNi 涂层的腐蚀机理,对其进行电化学腐蚀试验,使用Versa STAT3 型电化学工作站进行,腐蚀溶液为3.5%NaCl 溶液,阴极材料为Pt,阳极为待测试样,参比电极为饱和甘汞电极,工作温度为室温,电压范围为-0.50~0.75 V,开路电位稳定时间选择600 s,扫描速率为0.5 mV/s,步长时间为1 s,测试时间2 501 s。

表2 磨损试验条件Table 2 Wear test conditions

式中:ω0为磨损前质量,g;ω为磨损后质量,g;η为磨损率,g/min;Σ为耐磨性,min/g。

2 结果与讨论

2.1 涂层的组织形貌

2.1.1 涂层形貌

熔覆温度是真空熔覆制备涂层时的1 个重要参数。 当熔覆温度适当时,CoMoCrNi 涂层宏观表面平整,无明显裂纹,涂层表面呈银灰色,具有金属光泽,如图3a 所示为CoMoCrNi涂层的金相表面形貌。 图3b 为CoMoCrNi 涂层显微SEM 组织形貌,从图中可以发现,涂层组织由典型的Co 基固溶体和硬质Laves 相组成,Co 基固溶体具有良好的韧性,而Laves 相起到第二相强化的作用[7]。 另外可以发现CoMoCrNi 涂层组织致密且细小均匀,无明显孔洞,测得其孔隙率仅为0.9%。这是因为钴基合金中的Ni 在熔覆过程中可促使孔隙球化和细化,有效地降低涂层中的孔隙率[8]。 上述结果表明本工艺制备的CoMoCrNi 涂层能够对基体形成良好的保护作用,达到了耐磨和耐腐蚀的基本条件。

图3 CoMoCrNi 涂层的形貌Fig.3 Morphology of CoMoCrNi coating

2.1.2 界面形貌及成分分析

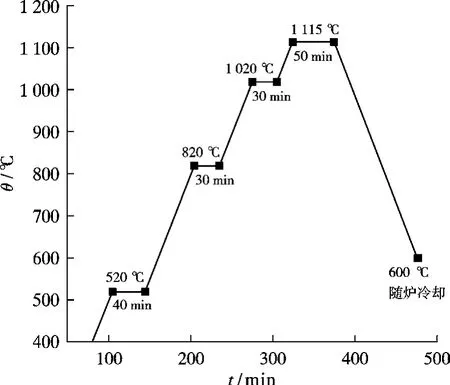

图4a 为基体/涂层金相组织形貌,可以发现在基体和涂层中间存在着扩散层,即呈连续带状的亮白色中间相。 这是由于CoMoCrNi 涂层中的合金元素在真空熔覆的高温环境中与基体元素相互扩散,形成了连续且没有明显孔洞或微裂纹的新相,厚度为30 ~40 μm,表明CoMoCrNi 涂层与基体间形成了牢固的冶金结合。 对制备的试样界面进行线扫描成分分析,如图4b 所示,可以发现CoMoCrNi 涂层和基体的元素在两者界面处呈过渡分布趋势。 高温时元素的相互扩散,为CoMoCrNi 涂层和基体发生冶金反应奠定了基础。

图4 基体与CoMoCrNi 涂层界面的显微组织分析Fig.4 Microstructure analysis of interface between substrate and CoMoCrNi coating

2.1.3 涂层相分析

从图5 CoMoCrNi 涂层的XRD 谱分析可知,涂层的主要物相由γ-Co 固溶体和Co3Mo2Si 硬质Laves 相构成。 熔覆过程中Mo、Cr 等原子置换Co 原子形成γ-Co固溶体,同时形成的γ-Co 固溶体与涂层中的Ni 等原子形成复杂的Co-(Cr、Ni)多元固溶体,即Cr3Ni2,这些Co 基固溶体构成涂层的基体软韧相;而涂层中的Si原子有降低合金熔点的作用,在熔覆时形成了Co3Mo2Si 硬质Laves 相,这些硬质相弥散分布在Co 基固溶体上,为改善涂层的硬度、强度和耐磨性能提供了有力保障[3]。

图5 CoMoCrNi 涂层XRD 谱Fig.5 XRD pattern of CoMoCrNi coating

2.2 涂层的性能

2.2.1 显微硬度

基体和涂层的压痕如图6 所示。 由图中可以看出,CoMoCrNi 涂层压痕明显小于基体的;基体的平均表面维氏硬度为226.0 HV;CoMoCrNi 涂层的平均表面维氏硬度为865.4 HV,是基体的4 倍左右,同时,与陶洪伟等[9]采用真空熔覆法制备的司太立钴基合金涂层硬度相比提高了44%左右;比游晓红等[4]热压法制备的CoCrW 合金涂层硬度高24%左右。 原因在于熔覆过程中涂层中的Co 和Cr 等元素形成固溶体和高硬度的硬质相弥散强化,大量的Mo 元素一方面起到了固溶强化的作用,另一方面形成了具有强化作用的Co3Mo2Si 硬质Laves 相,且涂层组织致密,因此表现出了高硬度[10,11]。

图6 基体和CoMoCrNi 涂层的压痕图Fig.6 Indentation diagram of substrate and CoMoCrNi coating

图7 为CoMoCrNi 涂层沿基体界面的显微硬度分布规律图。

图7 CoMoCrNi 涂层/基体的显微硬度分布Fig.7 Microhardness distribution of CoMoCrNi coating and substrate

从图中可以发现,显微硬度值呈现3 个分布区域,即基体区、过渡区和涂层区。 从基体到涂层显微硬度逐渐升高,呈梯度分布规律。 界面处各合金元素存在浓度梯度,涂层中的Cr、Ni 等原子向基体扩散,导致在界面附近的基体处形成合金珠光体,表现出其硬度提高;而界面附近的涂层区由于基体中Fe 原子的扩散,使得该处不易形成合金硬质相或形成的数量较少,使得其硬度相对于涂层表面较低,表现出较好的强韧性[6],故形成了硬度梯度分布的变化规律。 此外,这种梯度分布有助于涂层与基体形成良好的冶金结合。 相对于激光熔覆和表面堆焊等热量集中型表面处理技术,真空熔覆层的成分和性能的过渡范围更宽,当承受外部载荷时,有利于实现应力的连续传递,避免应力集中,提高了复合材料的承载能力。 由此可见通过真空熔覆制备CoMoCrNi 涂层可大大提高基体材料的显微硬度,改善基体材料的表面性能。

2.2.2 耐磨性

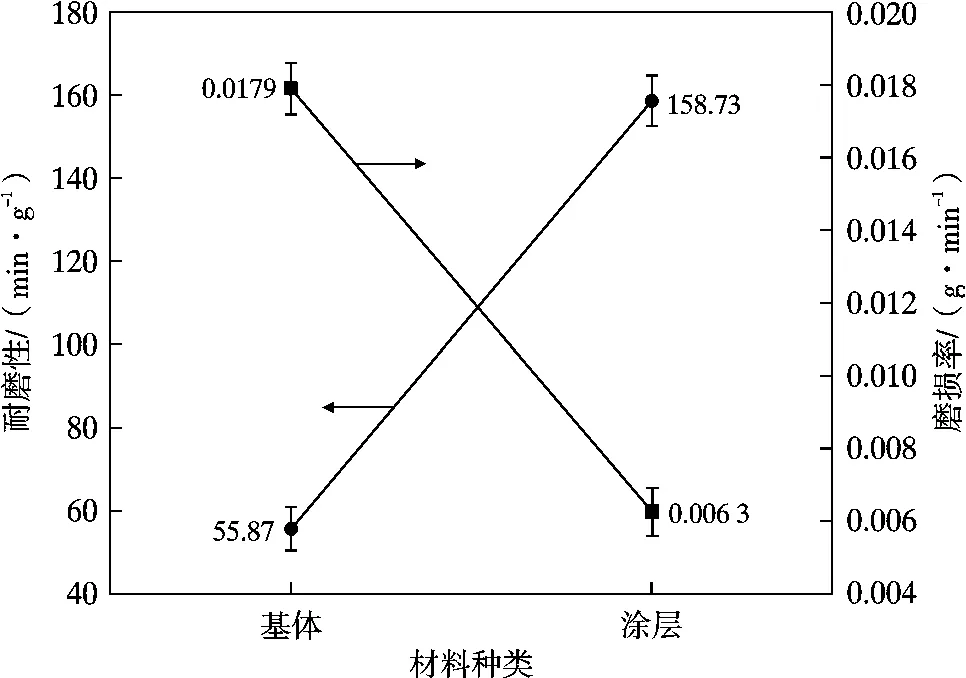

磨损量是时间的函数,磨损率是单位时间内的磨损量,磨损率越低,耐磨性越高,说明试样表面的耐磨性能越强[12]。 试样的耐磨性和磨损率变化如图8所示。

图8 CoMoCrNi 涂层和基体的耐磨性值与磨损率Fig.8 Wear resistance and wear rate of CoMoCrNi coating and substrate

基体的磨损率为0.017 9 g/min,CoMoCrNi 涂层的磨损率为0.006 3 g/min,仅为基体磨损率的35.2%;基体的耐磨性为55.87 min/g,CoMoCrNi 涂层的耐磨性高达158.73 min/g,约为基体的2.84 倍,表明真空熔覆法制备的CoMoCrNi 涂层具有更优良的耐磨性能。 原因在于CoMoCrNi 涂层中存在大量的硬质相和富Mo 金属间化合物,硬度试验恰好验证了这一点。 它们的存在保证了材料在恶劣的工况条件下仍具有良好的耐磨性能。 同时,CoMoCrNi 涂层中的合金元素易形成Co-Cr等固溶体,固溶的溶质原子使得晶格发生畸变,产生畸变能,对位错运动产生阻碍作用,提高了磨损过程中的塑性变形抗力[6]。 另外,目前钴基合金涂层引入增强相以提高耐磨性的方法一般为直接加入法和原位合成法,直接加入法常采用WC、VC、TiC 等高熔点硬质颗粒,优点在于制备工艺简单、粉末颗粒大小容易控制;而原位合成法则是在高温熔覆过程中发生冶金反应生成的强化相,相比于直接加入法,其强化相与基体结合强度更高, 分布更加均匀[13]。 真空熔覆制备的CoMoCrNi合金涂层中的增强相正是通过原位合成法生成的Laves 相。 因此,CoMoCrNi 涂层比目前其他采用直接加入法制备的钴基涂层在磨损工况下表现出更加优良的耐磨性能。 此外,由于真空熔覆相比于氩弧堆焊的加热温度较低,基材对涂层合金的稀释率较小,使得Laves相不易发生溶解扩散,保证了其体积分数,从而导致耐磨性和硬度均高于氩弧堆焊工艺制备的钴基合金[3]。

2.2.3 耐腐蚀性

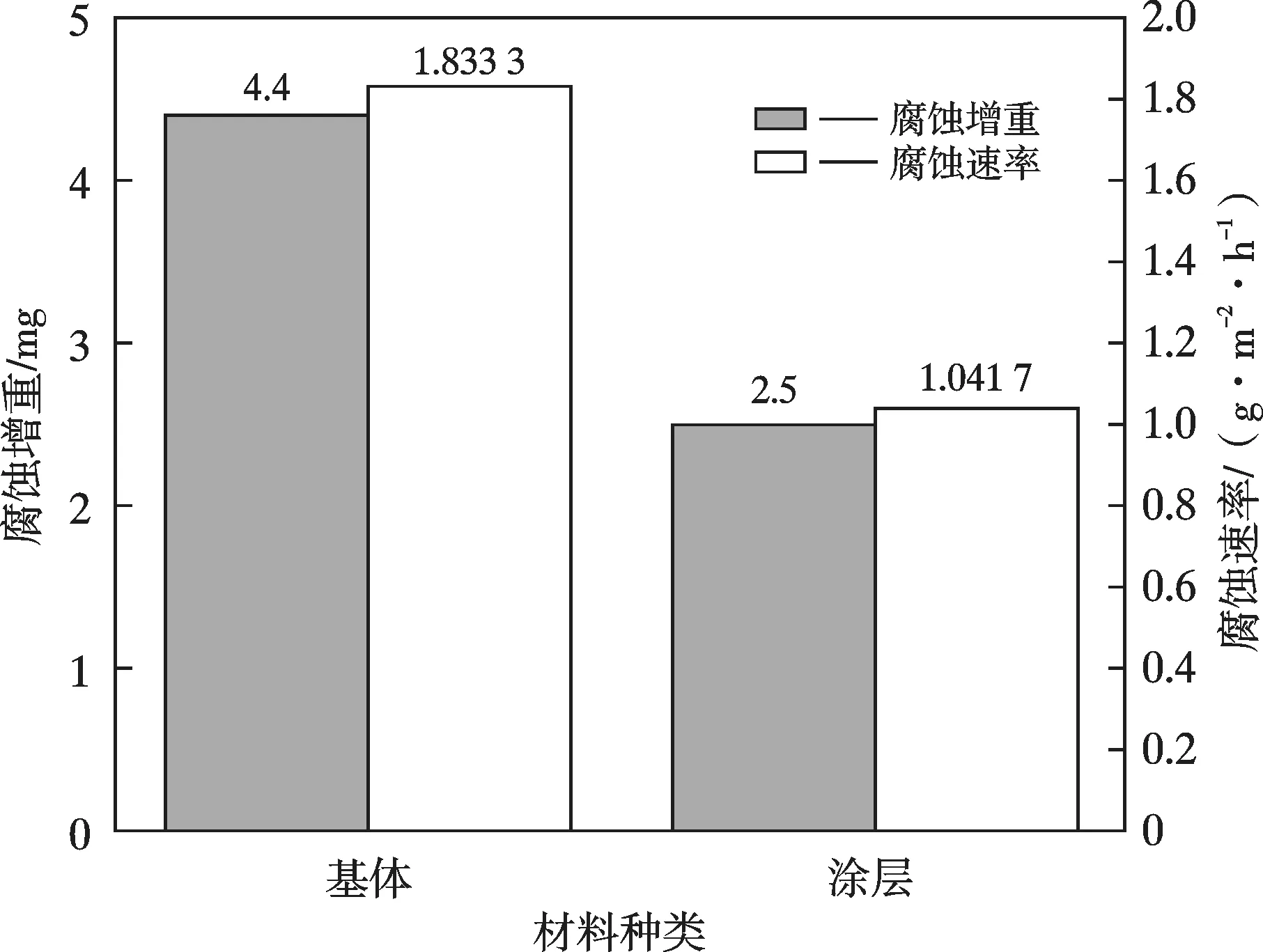

(1)盐雾腐蚀试验 图9 为试样盐雾腐蚀试验结果。 通过分析盐雾腐蚀后试样质量变化情况和腐蚀速率可知,在相同的腐蚀条件下,CoMoCrNi 涂层比基体具有更小的腐蚀增重(2.5 mg)和更低的腐蚀速率(1.041 7 g·m-2·h-1)。 由于涂层中的Si 元素具有改善合金抗氧化性的作用,使得涂层中有更多的Cr 和Ni 元素与腐蚀介质作用形成Cr2O3和NiO 等致密的氧化膜,从而涂层的腐蚀产物相对于基体更加致密,保护效果更好[14-16];另外,Laves 相中一定量的Si 和Mo 元素的富集,有利于增加中间相的稳定性,从而抑制Mo 的氧化[17]。

图9 试样盐雾腐蚀后质量增重与腐蚀速率Fig.9 Mass gain and corrosion rate of samples after salt spray corrosion

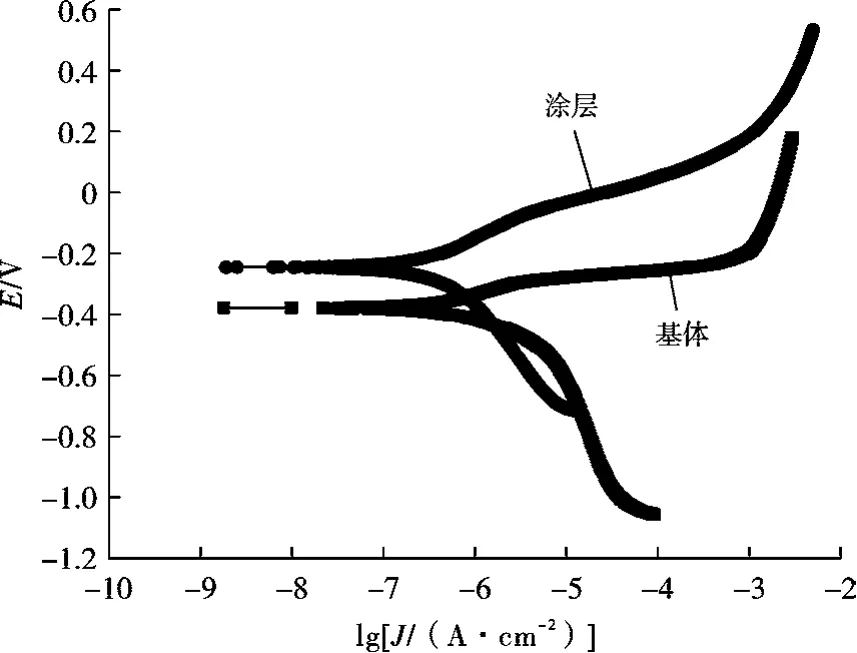

(2)电化学腐蚀试验 图10 为试验测得的动电位极化曲线。 Tafel 曲线斜率越小,反应过程的过电位越低,反应阻力越小,越容易被腐蚀,即电子转移更容易;反之,斜率越大,腐蚀速率越小,越耐腐蚀。 通过观察分析发现,CoMoCrNi 涂层的阳极Tafel 斜率明显比基体试样的大,表明经过真空熔覆处理的试样阳极溶解难度高于基体材料。

图10 CoMoCrNi 涂层和基体的动电位极化曲线Fig.10 Potentiodynamic polarization curves of CoMoCrNi coating and substrate

对各Tafer 曲线进行拟合,得到阳极与阴极Tafer曲线斜率线以及对应交点。 该交点的横、纵坐标即为该试样的自腐蚀电流密度和自腐蚀电位[18]。 基体和CoMoCrNi 涂层试样的动电位极化曲线参数如表3 所示,其中Rp代表极化电阻,可表征腐蚀反应发生的倾向性,Rp可通过公式(3)计算获得:

表3 动电位极化曲线参数Table 3 Potentiodynamic polarization curve parameters

低的自腐蚀电流密度与高的极化电阻值通常代表着更好的耐腐蚀性能。 由表3 可以发现,CoMoCrNi 涂层的极化电阻Rp(1.623 2×105Ω·cm2)远高于基体的极化电阻Rp(3.135 6×104Ω·cm2),CoMoCrNi 涂层的腐蚀反应发生倾向性明显小于基体材料,表明CoMoCrNi涂层的耐腐蚀性较好。 原因在于涂层中的Cr 元素提高了基体的电极电位,减缓了电化学腐蚀速率,同时涂层组织致密,阻碍了腐蚀介质的扩散[19],涂层中的硬质相的耐腐蚀性也优于基体。 此外,与于诗晴等[20]采用等离子堆焊方法制备的司太立钴基合金涂层相比,CoMoCrNi 涂层具有较高的自腐蚀电位和较低的自腐蚀电流密度。 一方面是由于等离子堆焊工艺的加热温度较真空熔覆更高,导致合金元素容易烧损,从而影响了涂层的耐腐蚀性能;另一方面CoMoCrNi 合金相比于司太立钴基合金含碳量极低,为提高涂层耐腐蚀提供了成分保障。 显然,采用真空熔覆技术制备的CoMoCrNi涂层对基体材料形成了良好的保护作用。

3 结 论

(1)真空熔覆法制备的CoMoCrNi 涂层表面平整光滑,具有金属光泽;内部组织细小均匀,孔隙率仅为0.9%,组织致密,无明显孔洞。

(2)CoMoCrNi 涂层与基体之间形成了连续均匀的中间相,形成了良好的冶金结合;CoMoCrNi 涂层内部存在大量的Laves 硬质相,为提升涂层的耐磨和耐腐蚀性能提供了保障。

(3)基体/涂层的显微维氏硬度呈现梯度分布规律,CoMoCrNi 涂层的硬度和耐磨性约远高于基体,相对于激光熔覆和表面堆焊等热量集中型表面处理技术,其成分和性能的过渡范围更宽,Laves 硬质相不易发生溶解扩散,提高了复合材料的承载能力。

(4)CoMoCrNi 涂层对基体材料形成了良好的保护作用。 与采用等离子堆焊工艺制备的司太立钴基合金涂层相比表现出更好的耐腐蚀性,显然,采用真空熔覆法制备的CoMoCrNi 涂层具有优异的耐磨抗蚀性能。