简述氯化石蜡生产工艺及尾气治理措施

吴静然,贾立飞,赵 丰

(1.河北瑞三元环境科技有限公司,河北 石家庄 050000;2.邢台市生态环境监控中心,河北 邢台 054001)

引言

氯化石蜡属于助剂范畴,性能较优,适用广泛,可作为阻燃、防水、防腐、弹性密封等的材料,也可用于清漆及石油冶炼中的添加材料,是一种PVC制品的重要辅助增塑材料。氯化石蜡能加强塑料制品加工成型时的塑性和流动性,使其具有较高的柔韧度。近年来,由于临苯二甲酸二辛酯(DOP)、临苯二甲酸二丁酯(DBP)、磷酸三甲酚酯(TCP)、葵二酸二辛酯(DOS)、月桂酸二丁基锡(DBL)等增塑产品需求量猛增,售价一路飙升,使用者希望采用物美价廉的氯化石蜡代替以上增塑产品,因此应用氯化石蜡的行业越来越多,领域越来越广。2019年,我国氯化石蜡消费量大增,且国外需求量亦明显增大,出口形势较好。而我国此类产品生产能力增长缓慢,不能满足市场需求,预计在未来5~10年内,此类产品的出口需求仍将保持强劲势头。为了抓住市场机遇,满足市场需求,充分利用当地已有资源,某厂决定投资建设氯化石蜡生产线项目[1-3]。

1 生产工艺

石蜡为碳原子数约为15~30的烃类混合物,主要组分为直链烷烃(约为80%~95%),还有少量带个别支链的烷烃、带长侧链的单环环烷烃、芳烃(甲苯、乙苯)、碱性氮(吡啶、喹啉)、硫、铁等杂质(合计含量在20%以下)。本项目所用原料石蜡为精加工皂蜡,所含芳烃及其他杂质均已去除大部(合计含量为10%)。

1.1 主反应

石蜡氯化以自由基取代的链反应进行,由式(1)表示:

本项目主要生产氯化石蜡-42和氯化石蜡-52,其主要化学反应方程式如式(2)、式(3)所示:

ⅰ氯化石蜡-42

ⅱ氯化石蜡-52

1.2 副反应

1.2.1 带个别支链的烷烃和长侧链的单环环烷烃与氯反应

带个别支链的烷烃和长侧链的单环环烷烃与氯反应,反应原理同上,且烷烃中氢原子的反应活泼性次序为:叔氢>仲氢>伯氢,也就是说在氯取代反应中,氯自由基先取代叔氢,然后是仲氢,最后才会取代伯氢。由于C15~C30的带支链的同分异构体较多,且氯取代氢的位置及个数不定,所以这里不再赘述。

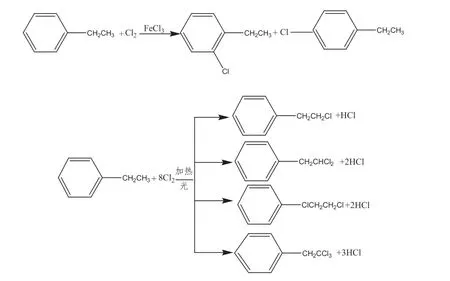

1.2.2 芳烃与氯反应

甲苯的氯取代反应下面还要做详细叙述,在此不再多做重复。乙苯的主要氯取代反应如图1所示。

图1 乙苯的主要氯取代反应

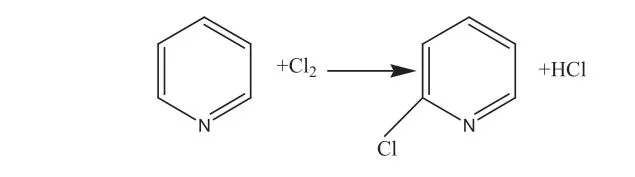

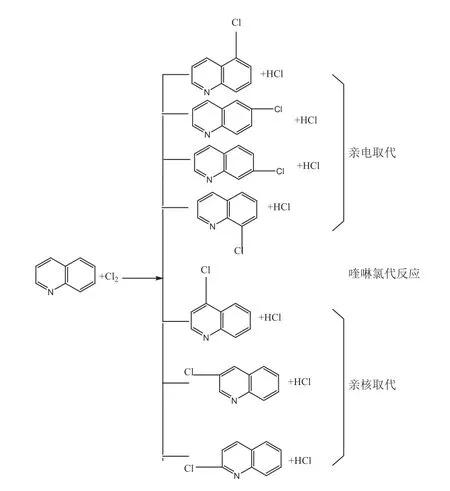

1.2.3 碱性氮与氯反应

碱性氮与氯反应见图2、图3。

图2 吡啶氯代反应

图3 喹啉氯代反应

目前国内有三种生产氯化石蜡的方法[4-6],具体如下。

(1)热氯化法

热氯化法采用热源直接加热方式,使石蜡成熔融状态,再与通入的氯气进行反应。该法工艺成熟,可使产品质量稳定达标,与氯碱厂配套使用适用性高,国内大部分生产氯化石蜡的厂家采用该方法。但其具有装置投资大、氯气转化率低、产品成本高、盐酸等副产品质量差、后处理较困难及难以达到环保部门要求及标准的缺点。

(2)光氯化法

光氯化法由特定波长的光引发,该方法氯气转化率高、成本较低、产品质量稳定,投资比催化法略高,较易达到环保部门的标准及要求。

(3)催化氯化法

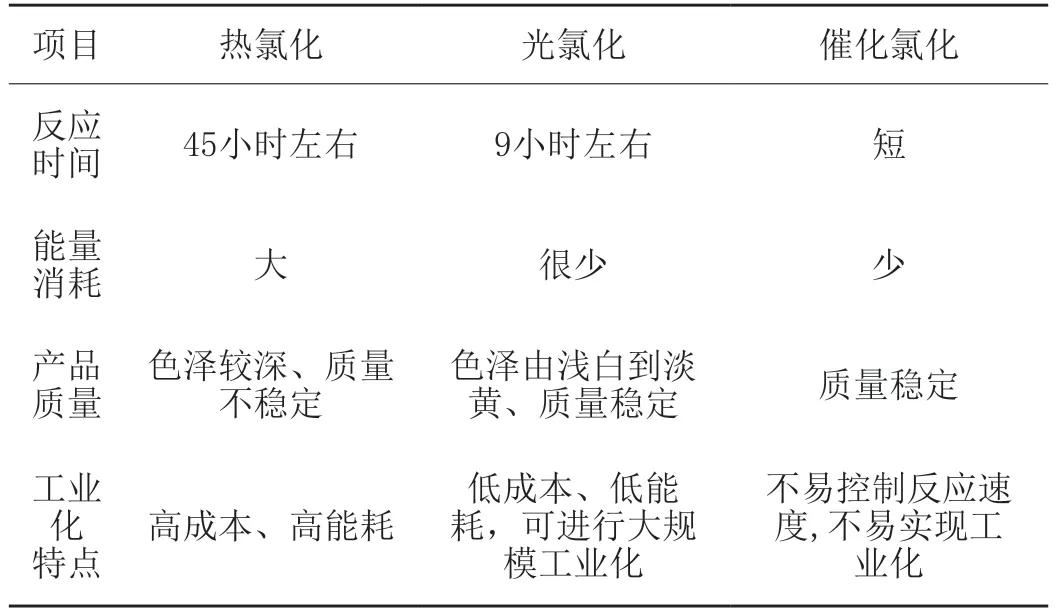

该法由引发剂引发,具有较高的氯气转化率,投资少、成本适中。但是其工艺不是很成熟,产品质量不稳定,难以达到环保部门的标准及要求。几种氯化工艺的对比详见表1。

表1 氯化工艺几种方法对比一览表

综上,某厂以精制皂蜡和氯气为主要原料,采用催化光氯化新技术生产氯化石蜡。本项目采用的搪瓷反应釜,一方面传热面积大、传热效果好,允许的反应速度较快;另一方面其传质效果好,反应物料接触时间长,能够充分反应,氯气转化率高。

催化光氯化法的氯化反应可利用催化剂、光量子之间的协同作用,顺利地以链锁方式进行。其利用了光、催化剂两种方式,引发游离基反应,既保证了引发反应得以迅速进行(反应前期),又不会因反应后期分解的催化剂导致大大降低催化活性。

该生产新技术与目前国内现行的生产工艺相比,具有以下优点:(1)生产周期短、能耗少、成本低;(2)反应温度低,产品质量好;(3)本项目采用了高效的催化剂、特殊的氯化反应器及较好的工艺路线,使氯气转化率达到98%~99%以上。其主要工艺步骤如下。

(1)原料预处理

将原料皂蜡(在罐区利用套管间接加热)加温后,用泵打入各反应釜,升温至70 ℃。将液氯经水加热器(间接加热)汽化,由缓冲罐、计量泵通入主反应釜,进行氯化反应。

(2)氯化反应

反应初期应先通入少量氯气,并加热升温使反应速率加快。反应一段时间后,加大通氯量,限度为反应液不变色。待反应液粘度增大时,适当降低氯气流量,由于氯化反应属放热反应,再用夹套冷水换热(循环冷却水经凉水塔冷却后循环使用),控制温度在90~100 ℃之间,直至反应完成。反应中产生的氯化氢气体和少量未反应的氯气由反应釜上部管道导入缓冲槽后,进入尾气吸收系统。

本项目生产的氯化石蜡-42和氯化石蜡-52主要由反应时间控制。车间检测手段为随时测比重。①氯化石蜡-42:生产基本合格后(比重为1.13~1.15),再由化验室化验含氯量达41%~44%时,即为达到反应终点。②氯化石蜡-52也同样如此,比重达1.25~1.27时,送化验室检测控制反应终点。

本项目采用多反应釜串联间歇单罐反应生产,即将主反应釜未参与反应的残氯依次引入副反应釜中继续参与反应。1#为主釜,2#、3#为副反应釜,氯气先通入1#反应釜,未参与反应的余氯通入2#、3#反应釜,反应完成后,1#反应釜物料放出,把2#改为主釜,3#、1#为副釜,依此类推。采用这种方法是为了加长流程以充分吸收残氯。

(3)脱气

反应釜中的物料检测合格后,停止通入氯气,将反应成的料液打入净化吹风釜,用干燥空气吹出溶解的氯化氢和氯气,调整pH值,达到要求后,加入0.3%的氯化石蜡专用热稳定剂后即得成品,再包装成成品待售。

(4)尾气吸收

将氯化反应工序和脱气工序生成的氯化氢气体和未反应的少量氯气,由管道经缓冲罐送尾气吸收系统处理。尾气吸收系统由两级石墨降膜吸收器和碱液吸收尾气装置组成。氯化氢气体和少量未反应氯气经两级石墨降膜吸收后,在吸收器内循环,直至生成副产品盐酸后,打入全封闭的盐酸储罐,尾气再经15%碱液吸收成副产品次氯酸钠,最后经排气筒排放。

2 尾气处理工艺

某厂工艺尾气中主要污染物为氯化氢和氯气,以尾气中氯气的性质来看,其治理方法主要有水吸收、碱液吸收、吸附剂吸附、氯化亚铁或铁屑吸收等。

国内一般厂家[7-10]采用一级水吸收加一级碱液吸收,使尾气达标排放。该方法的优点是所需设备少、流程简单、易操作、投资少,较适用于中小规模的生产厂家。但是此法用碱液量较大,并且制备不了较高浓度的盐酸。

某厂采用三个串联吸收塔吸收尾气,其中一、二级吸收塔为石墨降膜吸收塔,三级吸收塔为碱吸收塔。含氯废气依次进入一、二级石墨降膜吸收塔、三级碱吸收塔,三个塔串联,与废气逆流而行的水(或碱液),在一、二级石墨降膜吸收塔设备内逆流吸收,最后进入碱吸收塔。该工艺的优点为每个吸收塔内,水(或碱液)作为吸收剂,与被吸气体均具有较高的浓度梯度,吸收快,具有较好的吸收效果。该工艺克服了合理的位差,安装吸收设备时,水(或碱液)与废气自然逆流吸收,且操作简便;缺点为动力类设备较多,投资略大等。该工艺治理效率见表2。

经过治理,排放尾气可达到《大气污染物综合排放标准》(GB 16297-1996)[11]二级标准中Cl2、HCl的排放标准。为防止Cl2、HCl对环境的污染,排放源必须安装Cl2、HCl超标报警器。

综上所述,某厂采取的尾气处理装置防治措施在国内处于较先进水平。

3 结论

结论如下:⑴某厂以精制皂蜡和氯气为主要原料,采用催化光氯化新技术生产氯化石蜡。采用的搪瓷反应釜,一方面传热面积大,传热效果好,允许较快的反应速度;另一方面其传质效果好,反应物料接触时间长,能够充分反应,氯气转化率高。⑵某厂采用三个串联吸收塔吸收工艺尾气,工艺优点:在各个吸收设备内,吸收剂(水或碱液)及被吸收气体均具有较高的浓度梯度,吸收快,具有较好的吸收效果。