动力集中动车组F8型电空制动装置故障的处理与分析

江 涛,蔡鸿鹏,闫 剑

(中国铁路呼和浩特局集团有限公司,内蒙古 呼和浩特 010010)

目前我国铁路运输基本形成了客运专线和普速铁路两种铁路网[1],而随着高速铁路的不断发展,旅客对于高速铁路提供的服务品质也越来越认可。为了进一步提高既有线路的铁路运输服务品质,充分利用已有的线路资源和机客车检修资源,在国铁集团和中国中车的统一部署和领导下,CR200J型动力集中动车组逐步投入运营,其具有成本低、运用范围广、时间经济价值高、可释放枢纽和线路能力等优势[2],发展空间十分广阔。

区别于传统客车以及动力分散动车组,动力集中动车组拖车和控制车制动系统采用自动式电空制动系统,由五线制电空制动控制,制动装置分为F8型电空制动装置和104型电空制动装置两种[3-4]。目前呼和浩特铁路局配属的CR200J型动力集中动车组7组列车全部采用F8型电空制动装置,列车自呼和浩特东至集宁南、鄂尔多斯、临河、乌海交路,途径高寒、暴雪、风沙等多种复杂地理环境和气候特征的运行区段,截至目前已出现过多起F8型电空制动装置初制动时无制动作用、制动缸压力偏高等故障。据了解,多个铁路局集团公司出现过以上故障,且故障表现相同,较为典型。

1 故障案例

自2023年1月份开始,呼和浩特铁路局包头车辆段呼东客整所数据分析人员发现CR200J3-B-108105车和CR200J3-B-108606车多次出现初制动时无制动作用、制动缸压力偏高等故障。更换F8型电空制动装置的F8 型空气分配阀主阀(以下简称为“F8 主阀”),车辆故障现象消除,因此锁定故障是由F8主阀引起的。

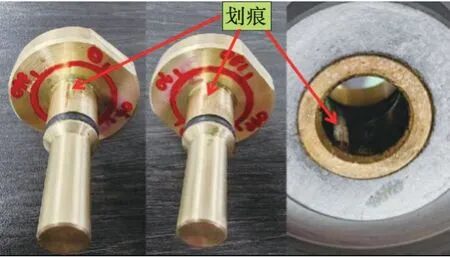

分解故障F8 主阀,主阀杆卡滞在套内。分解后发现,主阀杆上存在黑灰色的污物,主阀杆外侧及套内孔各有轴向划痕,经测量所有主阀杆上划痕长度为8~12 mm,划痕如图1所示。

图1 主阀杆和套划痕

2 F8型电空制动机结构介绍

CR200J型动力集中动车组采用五线制电空制动控制系统,电空制动装置分为F8型电空制动装置和104型电空制动装置两种。F8型电空制动装置(图2)由空气制动部分、电空制动部分和集成化气路板三部分组成。空气制动部分由F8主阀和辅助阀组成;电空制动部分由电磁阀安装座、电磁阀、电空紧急阀及连接电路组成;集成气路板主要由辅助室(3 L)、局减室(0.8 L)、连接管座、管路滤尘器等组成[5-7]。

图2 F8型电空制动装置结构组成

F8型空气分配阀既具有三压力分配阀的阶段制动、阶段缓解、自动补风等特点,同时也具有二压力分配阀的轻易缓解的特点。F8型电空制动装置采用自动式电空制动方式,通过机车制动阀和电磁阀的共同作用,控制列车管的充排气,再通过分配阀的作用,达来实现制动、保压、缓解功能。

当列车管施行减压后,P制+P列<P工,大活塞向上移动,通过顶杆,带动小活塞向上移动,打开平衡阀,产生制动作用,如图3所示。

图3 常用制动原理

无制动作用故障产生的原因为:初制动时,列车管到制动、缓解的目的。

3 故障原因分析

3.1 故障原理分析

F8主阀采用三压力机构,大活塞上下两侧分别是列车管压力P列(红色气路)和工作风缸压力P工(蓝色气路),小活塞上方是制动缸压力P制(绿色气路),下方通大气(灰色)。F8 主阀通过三压力(即P列、P制、P工)的平衡与否,减压量较小,P工与P列的差值较小,因主阀杆和套卡滞,无法克服主阀杆与套的阻力,使得大活塞无法带动顶杆及小活塞移动,从而无法正常打开平衡阀,出现无制动作用现象。

制动缸压力偏高故障产生的原因为:初制动产生制动作用后,在保压过程中,由于主阀杆和套卡滞,摩擦阻力增大,小活塞无法跟随大活塞顺畅下移,平衡阀延迟关闭,出现保压时制动缸压力偏高的现象。因此,确定无制动作用、制动缸压力偏高故障的主要原因为F8阀主阀杆卡滞。

3.2 F8主阀卡滞原因分析

3.2.1 F8主阀原因分析

查看主阀杆和套图纸,发现主阀杆和套为小间隙配合,由于主阀杆上部仅布置1道O 形圈,制动缸压力空气从阀体一侧进入小活塞上侧,主阀杆侧面受力,主阀杆存在以O 形圈为支点向一侧倾斜的情况,会造成主阀杆和套产生接触,经长时间多次制动缓解,摩擦形成划痕,划痕增大到一定程度造成了初制动时主阀杆卡滞,不产生制动作用;同理,相同原因阀杆回程时卡滞,导致制动缸压力偏高,如图4所示。

图4 主阀杆和套卡滞

按照主阀杆和套的图纸设计,主阀杆套的的尺寸标准值为14.000~14.027 mm,主阀杆的标准值为13.957~13.984 mm,二者在半径方向上的最大间隙为0.035 mm,最小间隙为0.008 mm,配合精度较高。若制造质量把关不严导致装配间隙不满足要求,致使主阀杆和套不同轴,也可能导致主阀杆和套产生接触摩擦形成划痕。因此,可以确定主阀杆结构设计不足是F8主阀卡滞的主要原因。

3.2.2 制动系统原因分析

由于CR200J型动力集中动车组常用制动电磁阀的作用,使得电空制动装置的列车管减压速率大于25型客车F8空气分配阀的列车管减压速率,经主机厂测试,F8型电空制动装置的列车管减压速率(46.52 kPa/s)较空气制动机的列车管减压速率(35.82 kPa/s)提高了约30%,电空制动装置上F8主阀的小活塞受到的冲击力大于空气分配阀,加剧了主阀杆和套间的摩擦,更容易出现主阀杆和套发生卡滞,导致无制动作用或制动缸压力偏高等故障。

3.2.3 其它原因分析

空气制动管路在检修拆装时会进入油雾、水和尘埃,虽然列车管支管上有集尘器,电空制动装置各管路接口有粉末冶金滤芯和滤尘网等滤尘装置,但是对油雾、水蒸气、粉尘的过滤效果不明显,因此,进入阀体的压力空气依然带有不少油雾、水雾、粉尘,又由于北方冬季和春季气温较低,且粉尘量较大,油雾、水雾低温下结冰,粉尘与油脂等结合形成油泥,主阀杆和套处容易受结冰和油泥的影响,也可能会造成主阀杆和套发生倾斜,在使用一段时间后造成划痕。

4 建议及处理措施

4.1 结构优化建议

建议制造企业对此主阀杆结构进行优化:在主阀杆既有O 形圈的下部新增加1道相同O 形圈,同时减小新增加O 形圈下部主阀杆的直径。既保证了在缓解位时,主阀杆在套内最低极限位置时新加的O 形圈依旧在套内,增强了主阀杆的导向性;又保证了在制动位置时,主阀杆和套间存在更大间隙,主阀杆下部不容易和套直接接触,避免出现因主阀杆发生倾斜造成卡滞的情况,如图5所示。同时在制造过程中需严格卡控主阀杆和套的同轴度、垂直度精度,严格按照图纸要求精度进行加工。

图5 主阀杆优化前后对比

4.2 运用检修建议

(1) 空气制动系统运用检修时,需要对风缸、管系进行吹尘;集尘器分解组装时,必须防止密封垫紧固不发生偏斜。

(2) 冬季入库动车组应加密空气制动系统管系的排水除尘频率,避免冷凝水进入F8主阀、管系和风缸内。

(3)F8主阀分解检修时,最好将主阀杆更换为双O 形圈的主阀杆,并做好标记;增加主阀杆与套的通止规测量,并分别检查主阀杆与套的划痕是否严重,如划痕较轻可以继续使用,但注意组装时应将主阀杆与套的划痕错开一定的角度。

(4)F8主阀在组装时不要有磕碰,严格控制组装过程,按压主阀杆可正常回弹,保证主阀杆和套无异常磨耗。

(5)F8主阀拆装时,安装面需做好防护,保证无灰尘异物进入,安装时安装面与胶垫面保持清洁,各管座滤芯和滤尘网清洁无灰尘。

5 结束语

本文动力集中动车组F8型电空制动装置典型故障进行了分析并得出以下结论:

(1) 由于动力集中动车组F8型制动装置采用电磁阀辅助排风,使得列车管减压速率增大,传统的F8主阀杆结构已无法满足需求,制造企业须进行优化,同时必须做好制造过程中的质量卡控。

(2) 运用检修时,保证气路环境清洁仍然是F8型电空制动装置检修的重要环节。

F8型电空制动装置是保证动力集中动车组运行的关键设备,相关从业人员须严格落实标准,从设计、组装到运用维修,保证空气制动系统安全可靠。