定向铸造镍基高温合金Hf夹杂的特征及成因

杨瑞宁,刘静波,刘昌奎,韩三轩,雷晓维,王 楠*

(1 西北工业大学 物理科学与技术学院,西安 710072;2 贵阳航发精密铸造有限公司,贵阳 550014;3 中国航发北京航空材料研究院,北京 100095;4 航空工业失效分析中心,北京 100095)

镍基高温合金具有优异的抗氧化、抗热腐蚀、高温组织稳定性及高温力学性能,是制造航空发动机叶片的关键材料[1-5]。定向铸造镍基高温合金由于消除了垂直于应力方向的晶界,晶向与受力方向平行,因而具备优良的高温综合性能,特别是纵向力学性能显著优于非定向铸造高温合金,被广泛应用于制造空心涡轮叶片[6-7]。研究发现,向镍基合金中加入Hf能够提高晶界的结合强度[8],促进Re,Mo,Cr等元素向γ相中偏聚,获得更优的固溶强化效果[9],特别是Hf与B元素共同添加后对晶界高温服役耐久性能提升显著[10]。因此,为了进一步提升定向铸造镍基合金的高温强度,研究人员开发出添加微量Hf元素的镍基高温合金,如国产高温合金中的DZ125合金[11]和DZ22合金等[12]。由于Hf在高温下具有较高的活性,在合金的熔炼和浇注过程中,Hf与合金熔体中的杂质以及陶瓷型壳、型芯及坩埚之间可能发生反应形成缺陷,影响叶片的表面质量及服役性能[13-15]。王丽丽等[16]研究发现,在1500 ℃以上,具有较高Hf含量的镍基高温合金会与陶瓷型芯发生界面反应生成HfO2,反应产物富集于铸件表面,对Al元素与陶瓷型芯的反应有较好的抑制作用。李志贤等[17]发现,随着熔炼温度提高及保温时间延长,Hf与陶瓷坩埚的界面化学反应加剧,铸件表面被致密的HfO2反应层覆盖,并且出现严重的黏砂现象,恶化了铸件的表面质量。Zi等[18]发现,Re的加入能够一定程度上抑制Hf与陶瓷相的界面反应,当添加6%(质量分数,下同)Re时,界面处形成HfO2的反应被完全抑制。

本工作对富Hf夹杂物的特征及其形成机理开展详细研究,采用扫描电镜和透射电镜等手段深入分析富Hf夹杂物的形貌特征、物相结构及成分,进行不同Hf添加量的镍基合金凝固组织特征的模拟实验探究,从热力学驱动力的角度探讨富Hf夹杂物的形成原因,并给出抑制定向铸造镍基高温合金中形成富Hf夹杂物的解决思路。

1 实验材料与方法

本工作所用DZ125和DZ22镍基高温合金试样采用定向铸造工艺制造,合金化学成分如表1所示。熔炼温度为1833 K,定向铸造温度为1793 K。为了模拟不同含量的Hf加入镍基合金进行熔炼合金化的情形,配制成分为4.3%Cr,9.0%Co,5.6%Al,2.0%Mo,8.0%W,7.5%Ta,0.5%Nb,余量为Ni的镍基高温合金,然后向合金中加入纯Hf进行真空电弧熔炼,合金与Hf的质量比分别为2∶1,5∶1和10∶1。

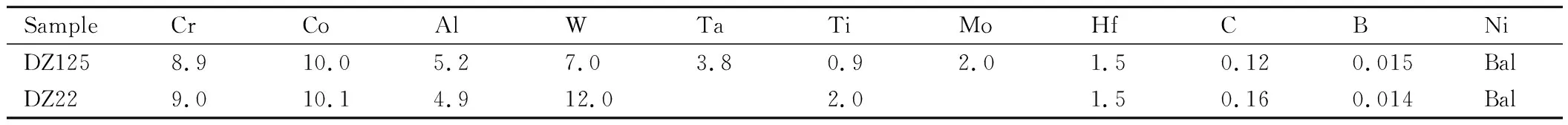

表1 镍基高温合金试样的化学成分(质量分数/%)Table 1 Chemical compositions of Ni-based superalloy samples(mass fraction/%)

前期荧光检测过程中,在DZ125和DZ22合金铸件表面发现夹杂物缺陷。切取缺陷部位并采用金相试样制备流程磨制并抛光,然后超声清洗试样表面。采用FEI Verios G4型扫描电镜(SEM)和能谱仪(EDS)表征夹杂物的形貌及化学成分;采用FEI Talos F200X型透射电镜观察TEM样品的微观结构及成分,加速电压为200 kV。

2 结果与分析

2.1 富Hf夹杂物的特征

采用扫描电镜的背散射电子模式观察DZ125合金和DZ22合金组织中的夹杂物形态,如图1所示。对图1中点1~4夹杂物进行能谱分析,结果如表2所示。可知,两种合金中均可观察到不规则形态的白亮及灰色夹杂物,位于铸件的边缘。由图1(a)可以看出,DZ125合金的夹杂物呈较细的丝带状,形态较为分散。对白色区域进行能谱分析发现,夹杂物主要为Hf的氧化物,Hf和O的总质量占比达88%,此外还含有少量的Ni,Cr,Co,Al等元素。由图1(b)可知,DZ22合金的夹杂物尺寸超过100 μm,白亮相(bright phase,BP)呈较宽的带状,与之伴生的灰色相呈块状。能谱分析表明,白亮相为Hf的氧化物,并可能含有少量Ni。灰色相成分较为复杂,主要由Ni,O,Al组成,推测以Ni和Al的氧化物为主。有研究表明[19],镍基合金中的Hf元素具有很强的趋肤效应,这是导致富Hf夹杂物集中分布于铸件表面附近区域的原因。

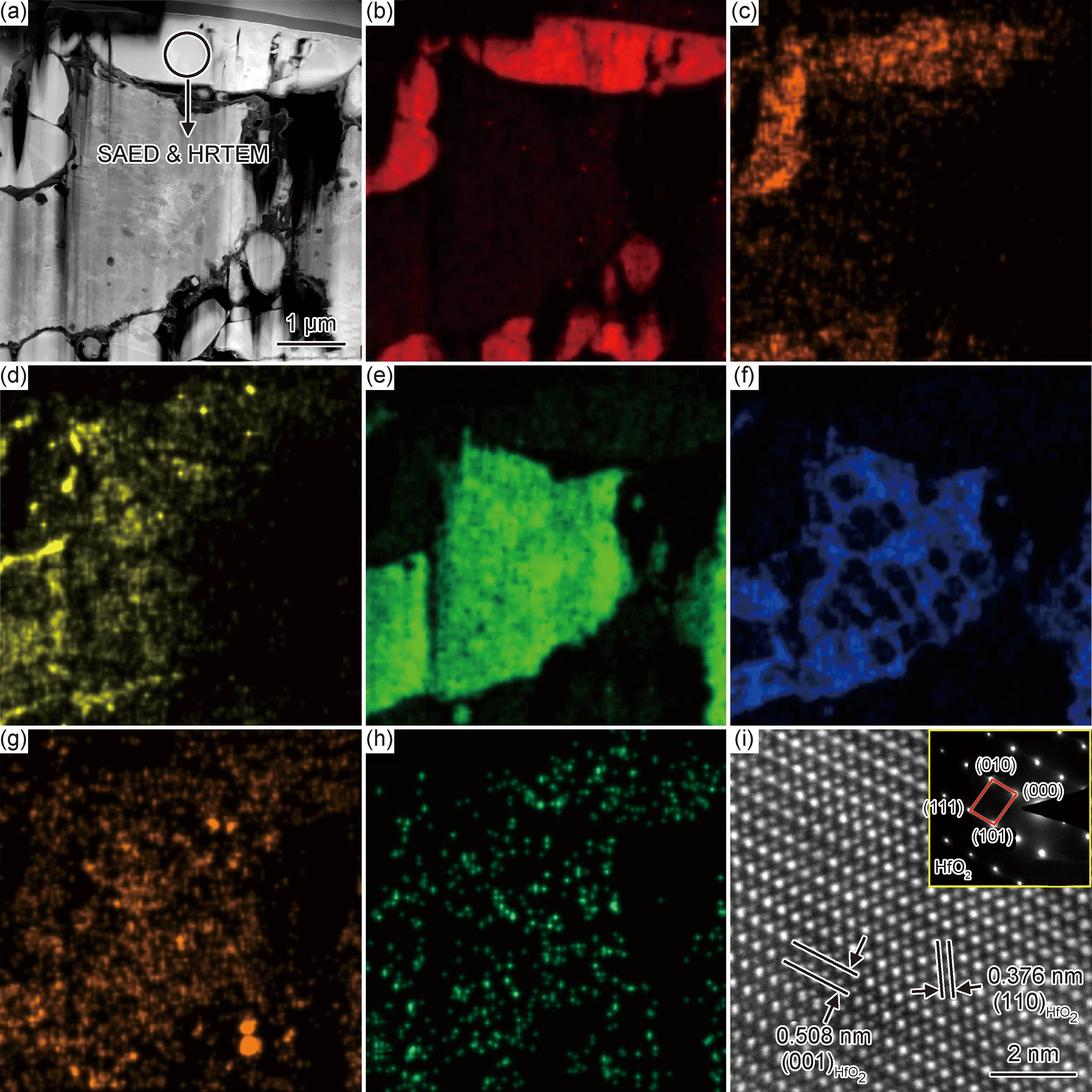

由于Hf十分活泼,与氧的结合往往存在HfO1.1~HfO2多个化合物状态。为了确定DZ125和DZ22两种镍基高温合金中Hf氧化物的物相结构,采用聚焦离子束(focused ion beam,FIB)从富Hf区域制取透射电镜(TEM)试样,取样位置如图1所示。图2为DZ125镍基高温合金富Hf夹杂物的物相成分分析。图2(a)的顶部为图1(a)中的SEM样品上表面,对图2(a)进行成分面扫描,结果如图2(b)~(h)所示。可以看出,样品的顶部和底部均为富Hf和O的物相,其余区域含有Ni,Cr,Mo,Ti,Al等元素,应为Ni基高温合金基体。对样品顶部附近的富Hf区进行高分辨观察(HRTEM)和选区衍射分析(SAED),结果如图2(i)所示。测量得到的晶面间距分别为0.508 nm和0.376 nm,分别对应HfO2的(001)晶面和(110)晶面,衍射花样也证实富Hf相为HfO2。因此,可以确定DZ125合金的白色夹杂物为HfO2。Chourasia等[20]研究发现,随着温度升高,HfO1-x中Hf的价态会升高,在300 ℃以上,Hf的氧化物完全转变为HfO2,因此本工作中Hf在高温下形成HfO2是合理的。此外还发现,镍基高温合金和HfO2相的结合界面处存在较为明显的富Al区,根据Al和O的元素分布图,推测富铝相可能为Al2O3。

图2 DZ125镍基高温合金富Hf夹杂物的物相成分分析(a)TEM图;(b)Hf;(c)O;(d)Al;(e)Ni;(f)Cr;(g)Ti;(h)Mo;(i)高分辨形貌和选区衍射花样Fig.2 Phase composition analysis of Hf-rich inclusions in DZ125 Ni-based superalloy(a)TEM image;(b)Hf;(c)O;(d)Al;(e)Ni;(f)Cr;(g)Ti;(h)Mo;(i)HRTEM image and SAED pattern

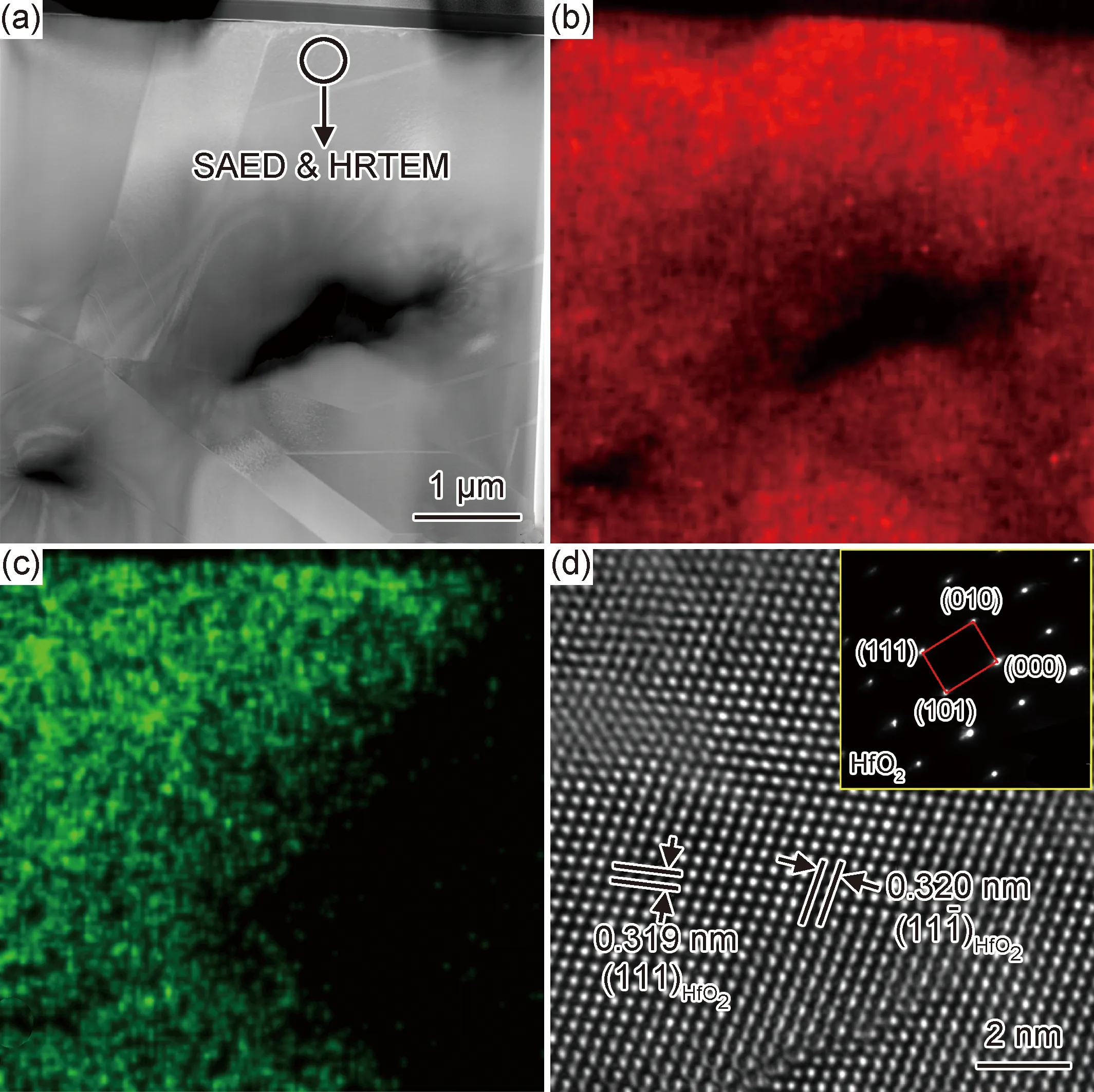

图3为DZ22镍基高温合金富Hf夹杂物的物相成分分析。图3(a)为FIB样品的组织形貌,其顶部为图1(b)中的SEM样品上表面。该样品包含孪晶组织特征,需要说明的是,样品中部和左下角的黑色区域为FIB制样形成的孔洞。对图3(a)进行成分面扫描,结果如图3(b),(c)所示,根据成分分布可以看出,所观察区域成分相对较均匀,仅包含Hf和O两种元素,与图1(b)中FIB样品区域的成分特征一致。图3(d)的HRTEM结果和SAED衍射分析结果表明,富Hf氧化物为HfO2相。需要指出的是,由于DZ125合金的富Hf夹杂物呈较细的丝带状,FIB切取的TEM样品在顶部观察到明显的富Hf区(见图2(a),(b)),富Hf区的下部是高温合金的基体,该区域元素种类比较复杂。DZ22合金FIB切取的样品是在大块富Hf夹杂物位置,因此图3中的TEM样品整体都是Hf的氧化物,并未观察到其他元素。

图3 DZ22镍基高温合金富Hf夹杂物的物相成分分析(a)TEM图;(b)Hf;(c)O;(d)高分辨形貌和选区衍射花样Fig.3 Phase composition analysis of Hf-rich inclusions in DZ22 Ni-based superalloy(a)TEM image;(b)Hf;(c)O;(d)HRTEM image and SAED pattern

2.2 富Hf夹杂物的成因分析

2.2.1 Hf的添加及分散性

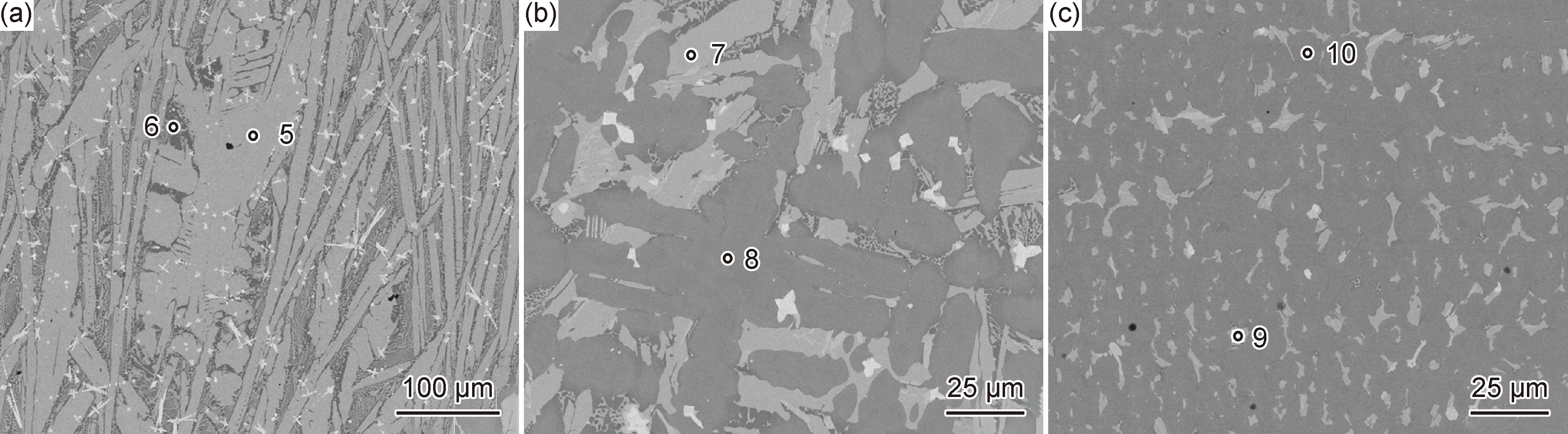

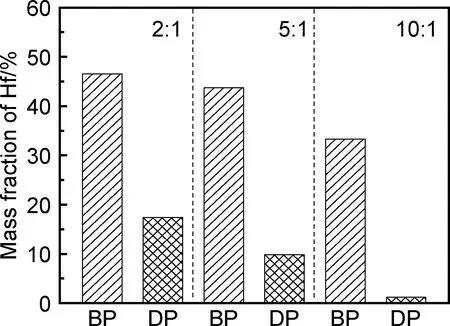

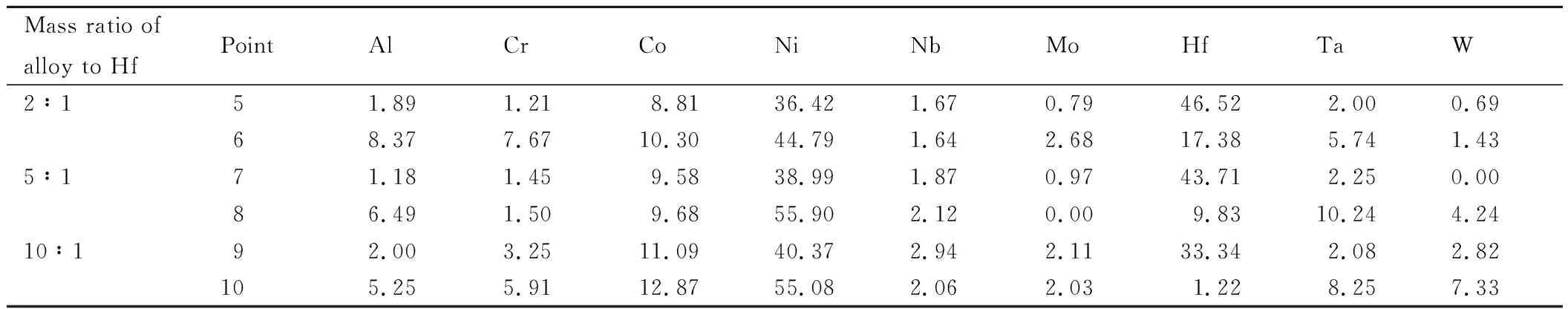

通过对富Hf夹杂物的分析可以看出,Hf在铸造组织中分布不均匀,主要集中在铸件的表面,可能与Hf的溶解不充分有关。为了模拟不同含量的Hf加入镍基合金进行熔炼合金化的情形,配制三种不同Hf含量的镍基高温合金,合金与Hf质量比分别为2∶1,5∶1和10∶1。熔炼得到的组织背散射电子照片如图4所示。可以看出,三种成分的合金中均含有白亮相和较暗相,其中图4(a)的白亮相十分粗大,且具有更高的体积分数,随着Hf含量的降低,白亮相尺寸逐渐减小,分布也更为均匀,如图4(b),(c)所示。对组织中白亮相和较暗相进行成分分析,如表3所示。图5为不同样品中白亮相和较暗相(dark phase,DP)Hf含量对比。可见,白亮相明显富Hf,当合金与Hf质量比为2∶1时,白亮相的Hf含量达46.52%,合金与Hf质量比为5∶1和10∶1时,白亮相的Hf含量也高达43.71%和33.34%。与之相比,表3中点6,8,10的成分说明,较暗相的Ni含量更高,但其Hf含量明显低于白亮相。模拟实验表明,镍基高温合金中Hf具有较高的聚集性,局部Hf含量较高时易形成百微米以上的大尺寸富Hf相,因此应适当延长熔体均匀化时间,对熔体进行良好搅拌,抑制组织中产生大尺寸的富Hf相。

图4 模拟富Hf条件下镍基高温合金的凝固组织(a)2∶1;(b)5∶1;(c)10∶1Fig.4 Solidification microstructures of Ni-based superalloy under simulated Hf-rich conditions(a)2∶1;(b)5∶1;(c)10∶1

图5 模拟富Hf条件下试样不同相的Hf含量对比Fig.5 Comparison of Hf contents in different phases of simulated Hf-rich samples

表3 模拟富Hf条件下镍基高温合金试样的能谱分析结果(质量分数/%)Table 3 EDS analysis results of Ni-based superalloy samples under simulated Hf-rich conditions(mass fraction/%)

2.2.2 Hf与氧之间的反应活性

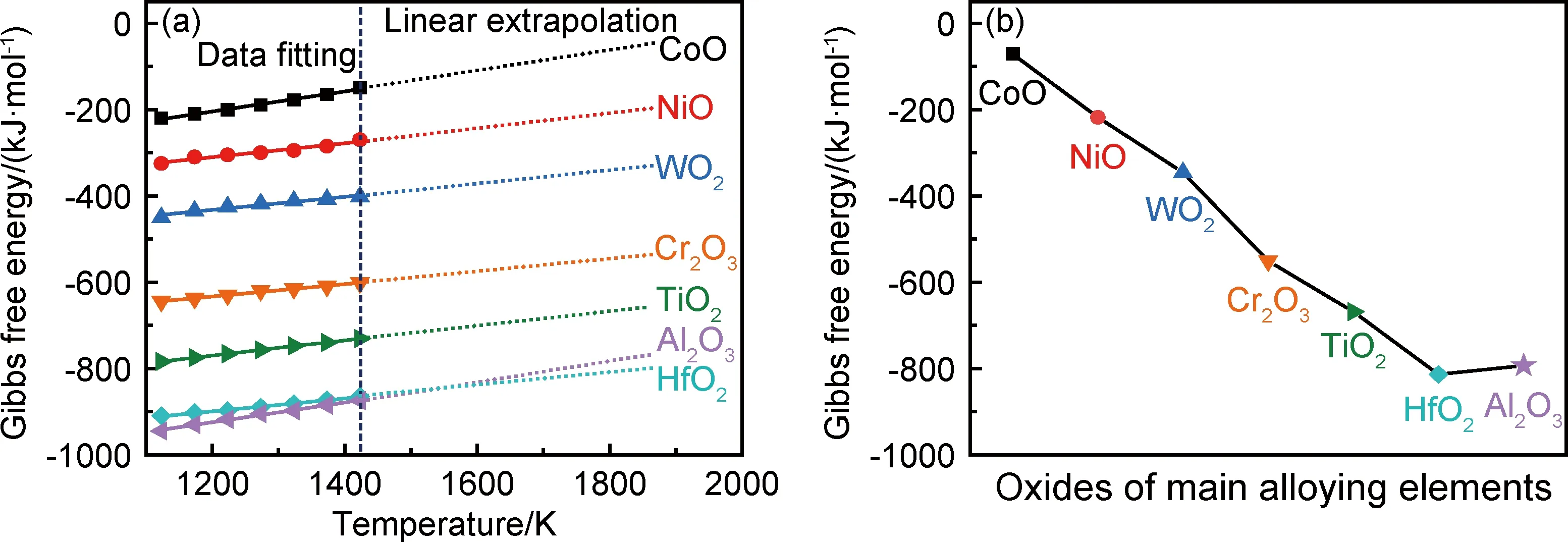

据文献报道[21],Hf与氧具有很强的结合能力。由于DZ125和DZ22合金中的富Hf夹杂物为HfO2,探讨当合金熔体中存在氧时[22],镍基高温合金中的主要合金元素与氧结合的能力,从而理解夹杂物为何主要是HfO2。图6为镍基高温合金中主要元素氧化物的吉布斯自由能与温度之间的关系曲线及外推得到的1773 K自由能数值。文献[23]给出了各类合金元素氧化物在高温状态下的吉布斯自由能数据,本工作选取CoO,NiO,WO2,Cr2O3,TiO2,HfO2和Al2O3七种主要元素的氧化物数据,绘制标准压力条件下吉布斯自由能G和温度T之间的关系,如图6(a)所示。需要注意的是,由于G-T关系曲线总体呈线性[24],图6(a)曲线的虚线部分为线性外推得到的。可以看出,在1123~1873 K区间,吉布斯自由能均为负值。通过自由能数值对比发现,HfO2和Al2O3的生成驱动力很强,Co和Ni形成氧化物的能力较弱。图6(b)为1773 K下(接近DZ125和DZ22合金的熔铸温度)七种氧化物的吉布斯自由能对比。可见,HfO2具有最负的自由能,形成氧化物的驱动力最强,与之接近的是Al2O3,其次是TiO2。由此可见,当熔体或周围介质中含有一定浓度的氧时,极易形成Hf的氧化物,由于Hf的趋肤效应,HfO2倾向于在铸件表面形成。值得注意的是,在1525 K以下Al2O3的吉布斯自由能低于HfO2(图6(a))。在此状态下,[Al]有与HfO2发生反应争夺[O]的倾向,但此时高温合金及HfO2夹杂物均为固相,[Al]与HfO2的反应速率显著降低。这是因为:(1)固态高温合金中的[Al]被晶格钉扎,仅可做短程的扩散,可参与反应的[Al]原子更少;(2)温度下降使得反应速率不断降低;(3)固相反应难于液态。基于上述因素,最终铸件组织中呈现HfO2与Al2O3夹杂物伴生的特征(图1)。

图6 镍基高温合金中主要元素氧化物的吉布斯自由能与温度之间的关系曲线(a)及外推得到的1773 K吉布斯自由能(b)Fig.6 Gibbs free energy versus temperature plots of the main elements oxides in Ni-based superalloys(a) and the Gibbs free energies at 1773 K obtained by extrapolation(b)

2.2.3 Hf与陶瓷型壳/型芯之间的反应活性

(1)

(2)

(3)

可见,在高温状态下,Hf与三种氧化物陶瓷相均可自发反应生成HfO2,反应驱动力大小顺序为SiO2>Al2O3>ZrO2,即SiO2与Hf的反应活性最高,Al2O3的反应活性居中,ZrO2的活性较低。Chen等[27]研究发现,高温合金中Hf与氧化物陶瓷的界面反应受到Hf含量的显著影响。当Hf含量低于1.17%时,陶瓷与Hf不发生界面反应;当Hf含量超过1.17%时,则会发生界面反应形成Hf的氧化层。Hf含量增多对界面反应的作用主要来自两方面:一是引起Hf元素活度的升高,二是熔体/陶瓷界面润湿性的提升[27]。由于DZ125和DZ22高温合金的Hf含量均为1.5%,因而与氧化物陶瓷具有较强的界面反应活性。鉴于本工作中发现的铸件表层HfO2夹杂物存在于铸件外表面,由此可知,HfO2夹杂物的产生是由于金属熔体与陶瓷型壳的界面反应所致。

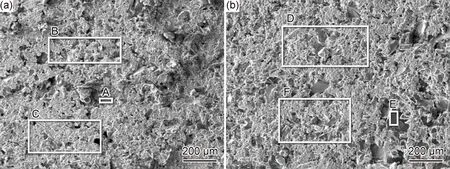

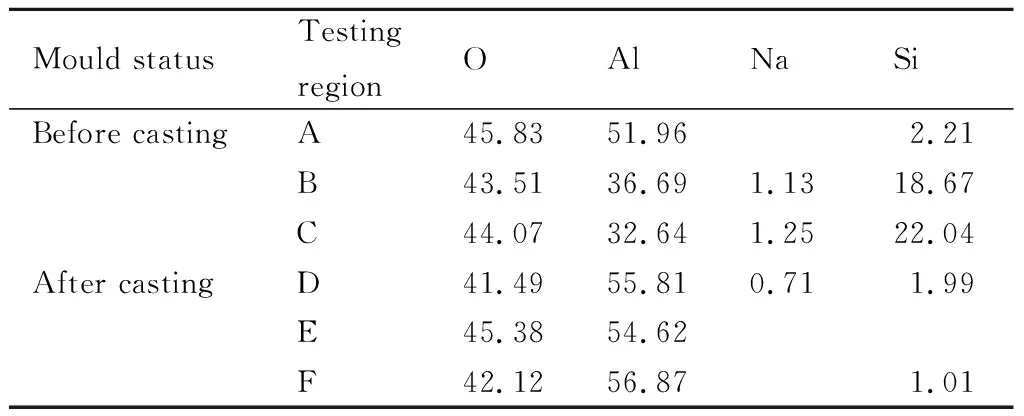

DZ125和DZ22两种高温合金均采用Al2O3陶瓷型壳,该型壳使用硅溶胶(含SiO2)作为黏结剂。为了探究界面反应的情况,对浇注前后陶瓷型壳表面的形貌和成分进行分析,如图7和表4所示。可以看出,浇注前后陶瓷型壳的形貌总体上变化较小。Si的含量发生明显变化,浇注前型壳表面Si含量最高为22.04%,浇注后表面Si含量低于2%。由式(1)可知,SiO2与Hf的反应活性最大,这对HfO2的形成是有贡献的。在Hf分散不充分的条件下,由于Hf倾向于向熔体表面即氧化物陶瓷相/熔体的界面聚集,在高温下Hf与Al2O3,SiO2发生反应,从而导致铸件表层HfO2夹杂物的形成。Hf与Al2O3的反应势必会使HfO2(图1中的白亮相)相邻位置产生富Al相(图1中的灰色相),导致富Hf夹杂物与富Al夹杂物伴生出现。需要指出的是,图1中的灰色相未探测到Si元素,这是因为,硅溶胶黏结剂的含量远远低于Al2O3陶瓷基体。基于以上分析,认为应开发具有更高化学稳定性的复合型陶瓷型壳/型芯,降低熔体在陶瓷表面的润湿性,从而抑制高温状态下Hf与陶瓷的界面反应,减少HfO2的产生。

图7 浇铸前(a)后(b)陶瓷型壳的表面形貌Fig.7 Surface morphologies of ceramic mould shell before(a) and after(b) casting

表4 镍基高温合金浇铸前后陶瓷型壳表面的能谱分析结果(质量分数/%)Table 4 EDS analysis results of surfaces of ceramic mould shell before and after casting of Ni-based superalloy(mass fraction/%)

3 结论

(1)DZ125和DZ22镍基高温合金铸件的边缘存在不规则形态的夹杂物,其中白亮相富Hf和O,灰色相以Ni,Al,O为主要成分。经透射电镜分析,确定白亮夹杂物为HfO2,灰色夹杂物中含有Al2O3。

(2)镍基高温合金中的Hf元素具有较高的聚集倾向,局部Hf含量较高时可形成百微米以上的大尺寸富Hf相。随着合金Hf含量的降低,富Hf相尺寸减小且分布更为均匀。

(3)高温下Hf与熔体中的氧、陶瓷型壳/型芯表面的Al2O3,SiO2等氧化物具有高的自发反应驱动力,易在铸件表面反应生成HfO2夹杂物。