球磨时间及热处理工艺对6061铝合金组织与性能的影响

荣智峥,高 阳,张 朔,马佳俊,孙德建

(郑州航空工业管理学院 材料学院,郑州 450046)

6×××系铝合金(Al-Mg-Si)具有较小的密度、良好的抗腐蚀性、极佳的加工性能以及较优的力学性能,被广泛应用于航空航天、汽车制造、建筑装饰等领域[1-4]。近年来,随着轻质、高强产品需求增大,对铝合金的性能要求越来越苛刻,轻量化及更好的综合性能是人们长期追求的目标,也是现在先进制造技术发展的趋势之一[5]。目前,6×××系铝合金的主要制备工艺是铸造法。铸造法生产的合金存在晶粒粗大,成分偏析严重,极易产生疏松、缩孔等问题,实际生产中常在铸造后进行均匀化处理、锻造和挤压等后续处理来改善合金的综合力学性能[6-8]。相较于目前工业上广泛应用的铸造法制备的铝合金,粉末冶金法可以少切削甚至无切削生产具有各种特定性能的零件,同时可有效避免成分偏析,提高固溶度,减少气孔、缩孔等缺陷,改善合金形态和分布特征,已成为制备高性能铝合金及其复合材料的主要方法之一[5,9]。Sun等[10]采用粉末冶金法制备了SiC增强纯铝基复合材料,研究了SiC粒度和挤压对复合材料的组织和力学性能的影响。Rahimian等[11]研究了粉末粒度、烧结温度和烧结时间对粉末冶金法制备Al-Al2O3复合材料性能的影响。杨玉玲等[12]利用粉末冶金法制备出添加不同稀土Y含量的2A12铝合金,发现添加稀土元素Y可以抑制铝合金晶粒在烧结过程中的长大,当Y的质量分数为0.2%时,2A12铝合金抗拉强度最高,对其进行热处理后,抗拉强度达到358.45 MPa。Wu等[13]研究了不同烧结方法对2024铝合金性能的影响,发现低压烧结制备的合金具有较好力学性能,其极限抗拉强度为228.16 MPa,塑性为12%。Gökçea等[14]将Al5Cu和Al5Cu0.5Mg通过预混合制备出显微组织良好的高强粉末冶金铝合金,重点讨论了烧结工艺参数对合金显微组织结构和性能的影响,烧结后的铝合金横向断裂强度值可提高5倍,由84 MPa提高到466 MPa。

目前,关于粉末冶金铝合金的研究主要集中在合金成分、粉末粒度和烧结工艺等对合金微观组织演变规律和力学性能的影响方面,而针对粉末冶金铝合金中球磨工艺和热处理工艺的研究较少。本工作以6061铝合金粉末为原料,研究球磨和热处理工艺对6061铝合金的微观组织与性能的影响,为进一步优化铝合金粉末冶金制备工艺和热处理制度提供实验依据。

1 实验材料与方法

1.1 材料制备

实验原料选用气雾化法6061铝合金粉末(平均粒径为15 μm)为原料,合金主要化学成分如表1所示。6061粉末在高纯氩气保护环境下,在转速为200 r/min,球料比为10∶1的行星式球磨机中分别进行2,20,50 h的球磨,球磨罐与球选用304不锈钢材质。另外,为减轻球磨过程中粉末附着与冷焊,球磨前加入1%(质量分数,下同)的硬脂酸作为过程控制剂。将研磨好的粉末放入直径为35 mm的石墨模具中预压成坯,随后按照如图1所示的烧结工艺,在CENYORR 3600热压炉中进行热压烧结,得到烧结态铝合金。最后,将较好球磨状态热压坯锭与挤压模具在460 ℃的马弗炉中保温20 min后,在经440 ℃预热的挤压机中进行热挤压,挤压比为12∶1,挤压速度为4.6 mm/s。

图1 6061铝合金烧结过程示意图Fig.1 Schematic diagram of 6061 aluminum alloy sintering process

表1 6061铝合金粉末主要化学成分(质量分数/%)Table 1 Main chemical compositions of 6061 aluminum alloy powder (mass fraction/%)

1.2 热处理

为了进一步提高材料的性能,系统研究挤压态合金的热处理工艺。首先固定固溶时间(1 h),研究固溶温度为490,510,530 ℃和550 ℃时的组织和性能,确定较优的固溶温度,随后固定固溶温度,改变固溶时间0.5,1,1.5,2 h,通过实验结果对比,获得较优的固溶时间。然后在较优的固溶工艺下,研究时效温度和时间对材料性能的影响。测量时效温度分别为160,170,180,190,200 ℃的硬度,得到较优的时效温度,在较优的时效温度下,研究时效时间分别为0,4,6,8,10,12,16,20 h和24 h的硬度,获得较优的时效时间。

1.3 性能测试

采用阿基米德原理测试烧结样品的密度;用HVS-30维氏硬度计在载荷为19.6 N、保压时间15 s条件下,测试合金的硬度。将合金样品加工成如图2所示的拉伸试样,在UZDL-50高温真空拉伸试验机上进行室温拉伸性能测试,拉伸速度为0.2 mm/min。选取3个样品进行拉伸测试,并将测量结果取平均值。

图2 拉伸试样尺寸Fig.2 Sizes of tensile specimen

样品使用800~2000目砂纸进行预磨,用粒径为0.5 μm的金刚石抛光液抛光,随后采用keller试剂(1 mL HF+1.5 mL HCl+2.5 mL HNO3+95 mL H2O)腐蚀30 s后,在IE 200M光学显微镜下观察金相组织。使用TESCAN MIRA LMS扫描电子显微镜观察球磨粉末、块体样品与拉伸断口的微观形貌,并用能谱仪分析块体样品的化学成分。采用Nano Measurer软件对不同球磨时间粉末颗粒的尺寸以及块体样品的晶粒尺寸进行定量分析。使用SmartLab X射线衍射仪对不同球磨时间铝合金粉末进行物相分析。TEM观察采用JEM-2100高分辨率透射电镜进行,加速电压为200 kV。TEM试样先机械研磨至约0.08 mm,再用PIPS M1050离子减薄仪进行减薄。

2 实验结果与分析

2.1 球磨时间对烧结态铝合金组织与性能的影响

图3为不同球磨时间下6061铝合金粉末的SEM形貌,发现球磨时间对粉末形貌有较大影响。由图3(a)可以看出,原始粉末形状以球形为主,有小部分形状不规则粉末存在,粉末粒径从几微米到几十微米不等,其平均粒径为15.8 μm。图3(b)为球磨2 h后粉末形貌,可以看出粉末开始变形,部分球形粉末变为椭球形,粒径为22.9 μm,此时产生轻微冷焊,导致粉末粒径变大。随着球磨时间的进一步增加,铝合金粉末不断受到磨球、罐壁之间的剪切、冲击、压缩等作用,在球磨过程中发生了严重塑性变形,经历长时间冷焊和破碎反应后,小粒径粉末相互黏结,逐渐变为片状粉末[15]。如图3(c),(d)所示,当球磨时间≥20 h时,粉末形貌以片状为主。球磨20 h,粉末尺寸逐渐增大到24.2 μm(图3(c))。继续增加球磨时间到50 h,粉末整体形貌变化不大,片层厚度有轻微减少(图3(d))。相关研究表明,短时球磨有利于破碎粉体表面的氧化层,促进原子扩散,对致密化起积极促进作用,而薄片状粉末间的接触面积较低,坯体密度低,不利于粉末的致密化[15]。图4为不同球磨时间下铝合金粉末的XRD图谱。由图4可知,在较短球磨时间下(0~2 h),合金粉末主要含有Al和少量的Mg2Si相,而当球磨时间≥20 h时,出现了强度较弱的Al2O3衍射峰,可能由于较长球磨时间导致混合粉末产生部分氧化。由图3和图4可知,当球磨时间≥20 h时,粉末形貌相似,粉末粒径增加不明显,基本达到稳定状态,表明冷焊与破碎达到动态平衡,继续延长球磨时间对粉末形态影响较小。

图4 不同球磨时间下铝合金粉末的XRD图谱Fig.4 XRD patterns of 6061 Al powder under different ball milling time

图5为不同球磨时间烧结态6061铝合金的微观组织。如图5(a),(b)所示,球磨2 h合金组织与未经球磨合金相比没有显著差异,组织中均未发现明显的孔隙。当球磨时间为20 h和50 h时(图5(c),(d)),合金晶粒尺寸分别为27.6 μm和30.2 μm,晶粒尺寸明显增大,晶粒形状不规则,并在晶界处观察到大量孔隙。孔隙的产生可能是由于在长时间机械球磨的作用下,铝合金粉末发生剧烈塑性变形和冷焊,形成较大片状粉末,导致粉末颗粒间的接触面减小,烧结过程中孔隙处物质传输困难,产生大量的边缘缺陷,降低了材料的致密度,导致合金性能恶化。另外,由图5(e),(f)可知,第二相(Mg2Si相)在晶界和晶内均有分布。

图5 不同球磨时间烧结态铝合金微观组织(a)0 h;(b)2 h;(c)20 h;(d)50 h;(e)2 h SEM图;(f)EDS分析Fig.5 Optical microstructures of sintered aluminum alloy at different ball milling time(a)0 h;(b)2 h;(c)20 h;(d)50 h;(e)SEM image of 2 h;(f)EDS analysis

图6为不同球磨时间下烧结态合金的相对密度和硬度。如图所示,较短的球磨时间(0~2 h)铝合金的相对密度较高,达99.3%以上,随着球磨时间的增加,相对密度迅速降低,20 h后相对密度为92.59%,50 h后下降到87.53%。这是由于在长时间高能球磨工艺下,细小球形的铝合金粉末变为粒径较大的片状粉末,在相同的烧结工艺下,相邻片状粉末中大孔隙填补困难,导致烧结过程中孔隙没有完全消除,且球磨时间过长产生的部分氧化现象,不利于铝合金粉末的烧结致密化[16]。随着球磨时间的延长,合金的硬度由35.22HV逐渐增加到54.23HV,球磨20 h后硬度提升逐渐减缓。图7为不同球磨时间烧结态铝合金的应力-应变曲线。由图知,随着球磨时间延长,铝合金抗拉强度呈现先升高,再下降的趋势,伸长率呈逐渐减小的规律。球磨2 h时综合力学性能较优,其抗拉强度可达到147 MPa,伸长率为25.5%。

图6 不同球磨时间烧结态铝合金致密度和硬度Fig.6 Relative density and hardness of sintered aluminum alloy at different ball milling time

图7 不同球磨时间烧结态铝合金应力-应变曲线Fig.7 Stress-strain curves of sintered aluminum alloy at different ball milling time

2.2 热处理工艺对挤压态铝合金组织与性能的影响

为了得到综合性能优异的合金,对最佳球磨工艺(2 h)的合金进行热挤压处理,并研究挤压态合金的固溶与时效工艺,以进一步提高材料的力学性能。

2.2.1 固溶工艺

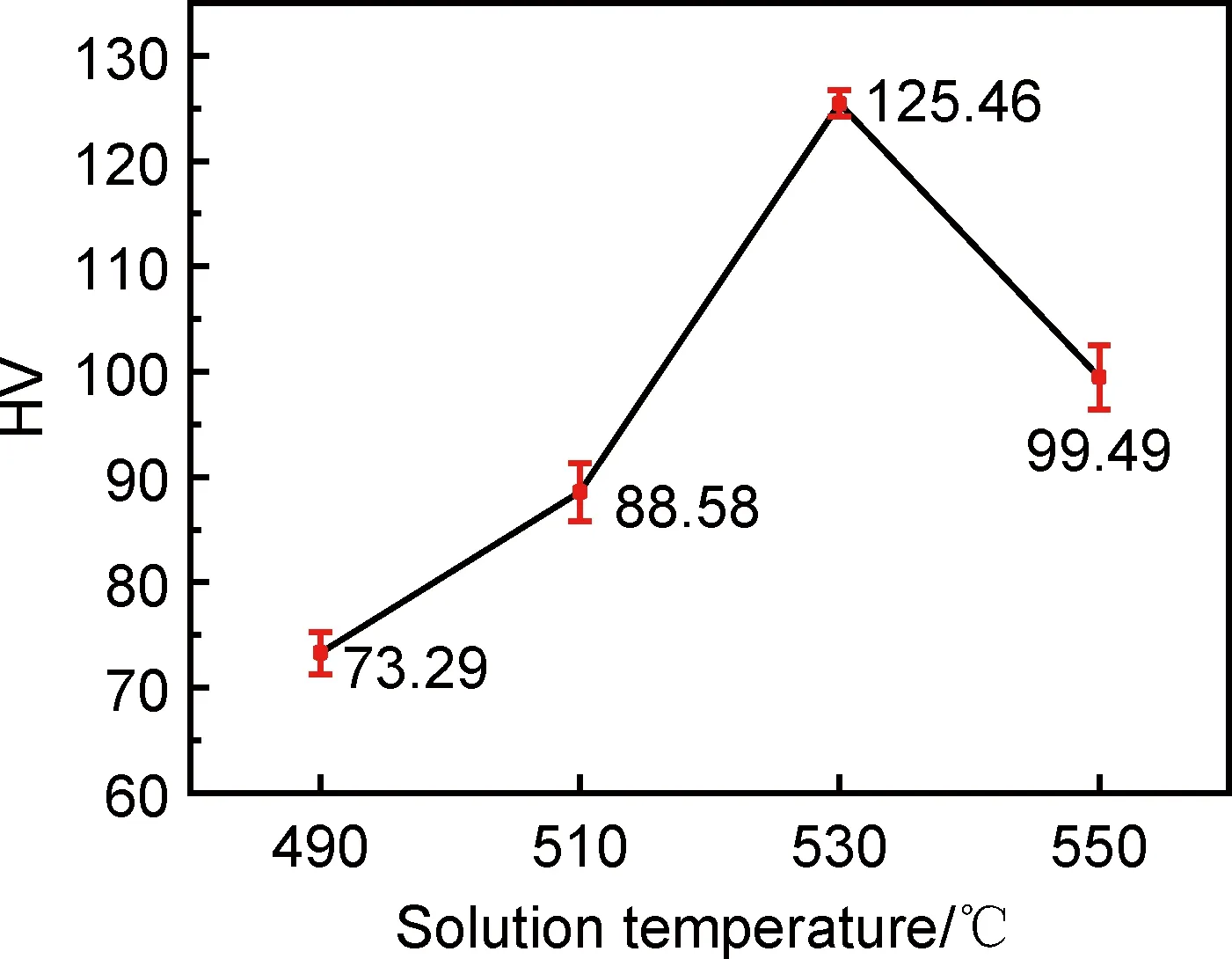

图8为合金在不同固溶温度和相同时效工艺下的硬度变化曲线。由图可知,经490 ℃×1 h,510 ℃×1 h,530 ℃×1 h和550 ℃×1 h固溶处理后的铝合金硬度分别为73.29HV,88.58HV,125.46HV,99.49HV。可以看出,随着固溶温度的增加,合金的硬度逐渐增加,在530 ℃时硬度达到最大值,进一步提高固溶温度,合金的硬度逐渐降低。随后,在固溶温度为530 ℃条件下,研究固溶时间对材料硬度的影响,其结果如图9所示。由图发现,硬度随固溶时间的延长逐渐增加,固溶时间为1 h时,硬度达到最大,随后出现平台期。当固溶时间超过1.5 h后,硬度开始显著下降。综上所述,固溶工艺对铝合金硬度产生重要影响,这是由于不同固溶条件使得挤压态铝合金中Mg,Si等合金元素溶解度产生较大差异。固溶温度高、时间长时,虽然提高了铝合金中过饱和固溶体的浓度,但导致再结晶晶粒长大,形成粗化的组织,反而使铝合金硬度降低。固溶温度低、时间短时尽管能获得细小的晶粒组织,但由于固溶不充分,影响合金后续的时效析出能力,合金硬度较低。

图8 固溶温度对挤压态铝合金硬度的影响Fig.8 Effect of solution temperature on hardness of extruded aluminum alloy

图9 固溶时间对挤压态铝合金硬度的影响Fig.9 Effect of solution time on hardness of extruded aluminum alloy

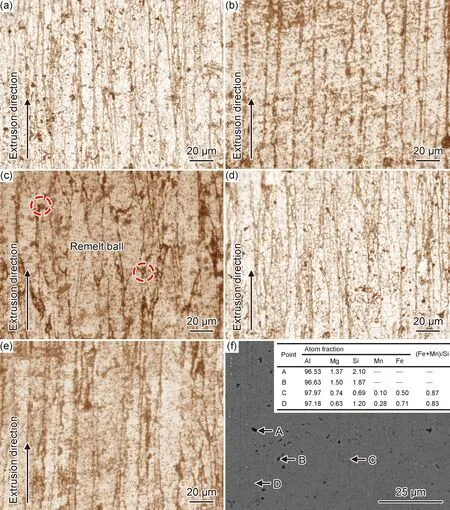

图10为不同固溶温度和时间下材料的微观组织照片。由图10可以看出,不同固溶条件下,挤压态铝合金的显微组织有明显的差异。在490 ℃×1 h和530 ℃×0.5 h固溶条件下(图10(a),(d)),合金组织中存在大量粗大的黑色斑点状第二相粒子。在挤压态铝合金SEM形貌中(图10(f)),同样发现较多尺寸较大的黑色颗粒状与白色点状第二相。进行EDS能谱分析发现:黑色颗粒状相A,B点由Al,Mg,Si元素组成,推测主要为Mg2Si相。C,D点都位于白色点状相上,主要由Al,Mg,Si,Fe,Mn元素组成,(Fe+Mn)/Si摩尔比分别为0.87,0.83,推测主要为含铁金属间化合物Al5FeSi或Al9Fe2Si2相(Fe,Si摩尔比为0.80~1.13)[17]。如图10(b)所示,当固溶530 ℃×1 h时,粗大第二相粒子基本溶解到基体中。此时,铝合金中发生再结晶的驱动力较大,合金元素Mg,Si等固溶于合金基体中,产生固溶强化,由于溶质原子与溶剂原子直径不同,溶质原子周围形成晶格畸变,阻碍位错运动,滑移难以进行,使得合金强度和硬度提高。而在550 ℃×1 h和530 ℃×2 h固溶条件下,由于过高的固溶温度和过长的固溶时间,导致第二相充分溶解,但晶粒明显长大,且在图10(c)中在合金基体中发现复熔球,出现了较为严重过烧现象。

图10 不同固溶温度和固溶时间6061铝合金的微观组织图(a)490 ℃×1 h;(b)530 ℃×1 h;(c)550 ℃×1 h;(d)530 ℃×0.5 h;(e)530 ℃×2 h;(f)挤压态Fig.10 Microstructure of 6061 aluminum alloy under different heat treatment conditions(a)490 ℃×1 h;(b)530 ℃×1 h;(c)550 ℃×1 h;(d)530 ℃×0.5 h;(e)530 ℃×2 h;(f)the extruded state

2.2.2 时效工艺

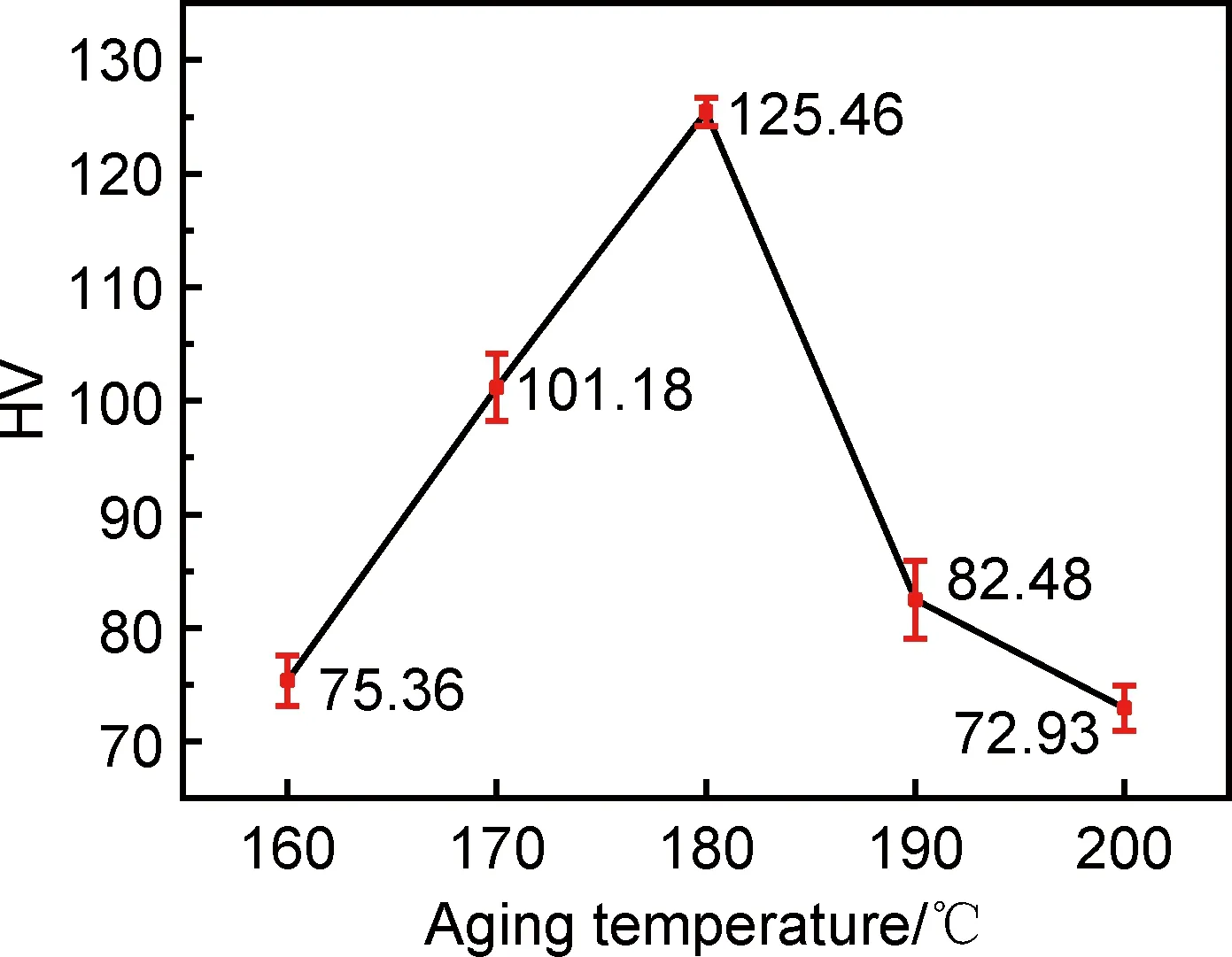

图11为合金在530 ℃×1 h固溶条件下,不同时效温度和8 h时效时间下的硬度变化曲线。由图中可以看出,时效温度从160 ℃升高到180 ℃,合金硬度迅速呈线性增加到峰值(由75.36HV增加到125.46HV)。继续升高时效温度,硬度快速降低,时效温度为200 ℃时合金硬度下降到72.93HV。在时效温度为180 ℃的条件下,进一步研究不同时效时间对挤压态铝合金硬度的影响。如图12所示,合金硬度随时效时间的延长同样表现出先增加后降低的趋势,时效时间8 h时,达到峰值125.46HV,继续增加时效时间,硬度开始迅速下降,时效16 h硬度下降到87.04HV,随着时效时间的继续延长硬度下降不明显。铝合金中硬度的变化与第二相的析出状态有关,当时效温度较低或时间较短时,合金中的第二相还未完全析出,合金硬度较低。强化效果随着析出相数量的增加而增加,硬度达到峰值后,继续提高时效温度或延长时效时间,导致析出相长大,强化效果逐渐减弱[18]。

图11 时效温度对挤压态铝合金硬度的影响Fig.11 Effect of aging temperature on hardness of extruded aluminum alloy

图12 时效时间对挤压态铝合金硬度的影响Fig.12 Effect of aging time on hardness of extruded aluminum alloy

图13为不同状态下6061铝合金的TEM明场像。如图13(a)所示,烧结态铝合金晶粒尺寸较大,晶内没有发现粗大的第二相,热挤压后,晶粒破碎,产生明显的晶粒细化现象(13(b))。在挤压过程中铝合金发生了塑性变形,减少了组织中的缺陷,进一步提高了组织的均匀性。另外,晶界可阻碍位错运动,晶粒越小,单位体积中晶界面积越大,产生细晶强化作用,其强化效果可通过Hall-Petch公式估算,细晶强化是挤压态铝合金力学性能提高的主要强化机制[19]。

图13 不同状态下6061铝合金的TEM明场像(a)烧结态;(b)挤压态;(c)热处理态,530 ℃×1 h+160 ℃×8 h;(d)热处理态,530 ℃×1 h+180 ℃×4 h;(e)热处理态,530 ℃×1 h +180 ℃×8 h;(f)热处理态,530 ℃×1 h+180 ℃×12 hFig.13 TEM bright field images of 6061 aluminum alloy under different conditions(a)sintering state;(b)squeezed state;(c)heat treatment state,530 ℃×1 h+160 ℃×8 h;(d)heat treatment state,530 ℃×1 h +180 ℃×4 h;(e)heat treatment state,530 ℃×1 h+180 ℃×8 h;(f)heat treatment state,530 ℃×1 h +180 ℃×12 h

固溶处理后得到较高能量状态的过饱和固溶体,通过进一步时效处理可使固溶体分解,由亚稳相向较低能量的稳定状态转化形成稳态相[20]。与挤压态合金相比,6061铝合金经热处理后(如图13(c)),Al晶粒尺寸增大,但仍然保持在超细晶范围内,表现出良好的稳定性。其稳定性可能是由于分布在晶界附近的Mg,Si,Cu等溶质原子以及Mg2Si析出相对晶界起到钉扎作用,阻碍晶界迁移,抑制了晶粒进一步长大。由图13(d)可知,6061铝合金在180 ℃的温度下时效4 h后,可以观察到细小GP区(溶质原子偏聚区)以及少量β″相,此时为欠时效。当时效时间为8 h后,观察到大量弥散分布的针状和颗粒状β″相,此时铝合金到达峰时效。β″相与基体为共格的强化相,强化效果高于GP区[21]。此时,弥散分布的超细第二相颗粒起到钉扎晶界的作用,阻碍位错运动,其弥散强化效果可通过Orowan强化机制估算,可显著提高合金力学性能,同时保持良好的塑性和韧性[20]。继续延长时效时间,如图13(f)所示,第二相明显粗化,形成杆状β′相,并出现部分片状β相,此时铝合金过时效。因此,可推断粉末冶金法制备的6061铝合金时效析出顺序为:α-Al过饱和固溶态→GP区→β″相→β′相→β相。且在180 ℃×8 h的时效制度下,弥散强化效果最为显著。

2.2.3 力学性能

图14为烧结态、挤压态和热处理态6061铝合金的应力-应变曲线与断口形貌。可以看出,由粉末冶金工艺制得的烧结态6061铝合金的抗拉强度相对较低,但其延展性较好,断口形貌以大尺寸、深孔洞的韧窝为主,有明显的撕裂棱。经过热挤压处理后,其抗拉强度略有提高,但伸长率降低,断口形貌与烧结态相比无明显变化。热处理态合金在拉伸断口观察到大量小尺寸、浅孔洞的韧窝,这与拉伸实验结果中塑性的降低相吻合。三种状态下,铝合金断裂形式均为韧性断裂。在固溶530 ℃×1 h、时效180 ℃×8 h的热处理状态下,6061铝合金抗拉强度和伸长率分别为442 MPa和15%。与文献中报道的数据相比(如图15所示),表现出较优的综合力学性能,其抗拉强度较铸造法制备的6061铝合金(T6态)提高约37%[22-29]。挤压态铝合金经过固溶时效处理后,强化效果显著,综合力学性能大幅提高,其优良的力学性能主要是粉末冶金法与热挤压引起的细晶强化、固溶处理后合金元素Mg,Si等固溶于合金基体中引起的固溶强化以及时效处理后弥散分布β″相引起的弥散强化共同作用的结果。

图14 不同状态下6061铝合金的应力-应变曲线与断口形貌Fig.14 Stress-strain curves and fracture morphologies of 6061 aluminum alloy in different states

图15 6061铝合金不同制备工艺力学性能对比Fig.15 Comparison of mechanical properties of 6061 aluminum alloy prepared by different processes

3 结论

(1)随着球磨时间的延长,粉末形貌由球形逐渐变为扁平片状,并且粉末粒径逐渐增大,球磨2 h时,烧结态合金具有较好的致密度和力学性能,但较长的球磨时间将导致材料致密度和力学性能降低。

(2)合适的固溶温度与固溶时间,使合金元素Mg,Si等充分溶解在合金基体中,提高合金强度和硬度。过高的固溶温度和过久的时间使晶粒长大导致组织粗大,合金基体中出现复熔球,发生过烧现象。

(3)欠时效阶段,观察到细小GP区以及少量β″相。在峰值时效条件下,强化相主要是弥散分布的针状和颗粒状β″相。过时效阶段,析出物变为杆状β′相与部分片状β相。较优的固溶时效工艺为530 ℃×1 h+180 ℃×8 h,此时合金具有较高的强度(442 MPa)和硬度(125HV)以及合适的伸长率。其优良的力学性能主要是弥散强化、细晶强化、固溶强化共同作用的结果。