金属化球团抗压强度的影响因素分析及资源化利用

郭秀键,罗宝龙,赵忠宇,倪晓明,罗 磊,雍海泉

(重庆赛迪热工环保工程技术有限公司,重庆 401122)

钢铁冶炼过程中产生的冶金尘泥约为钢产量的10%~13%,成分以铁为主,部分含有锌、铅、钾、钠等有害元素[1-3]。冶金尘泥应该得到合理的回收利用,若处理不当,不仅造成资源浪费,还会污染环境。通常钢铁企业回收冶金尘泥作为烧结原料进入高炉,但部分尘泥含有的锌等有害元素会在高炉内部循环富集,增加高炉锌负荷,影响高炉顺行[4-6],还会弱化焦炭和矿石的冶金性能,降低料块的强度和还原性,增加高炉冶炼焦比[7]。转底炉直接还原工艺具有原料适应性强、能源消耗低、环境友好等特点,是目前处理高炉灰、转炉灰等含锌尘泥的主流工艺,脱除锌等有害元素的同时产出金属化球团,而强度是影响金属化球团资源化利用的重要指标之一。丁娟等[8]以高炉瓦斯灰和转炉污泥为原料制备含碳球团,考察了焙烧条件的影响,并且测得其抗压强度;吴铿等[9]对采用不同煤种配碳还原,分析了球团还原冷却后的强度变化规律;吴斌等[10]研究了不同黏结剂、温度对球团强度的影响。

本文通过分析球团原料特性,试验研究原料配比、焙烧制度、烘干、冷却方式、成型方式对转底炉金属化球团抗压强度的影响,并探讨金属化球团进高炉利用的可行性,以期为转底炉工业生产参数的优化和金属化球团的资源化利用提供借鉴和参考。

1 试验原料与方法

1.1 试验原料

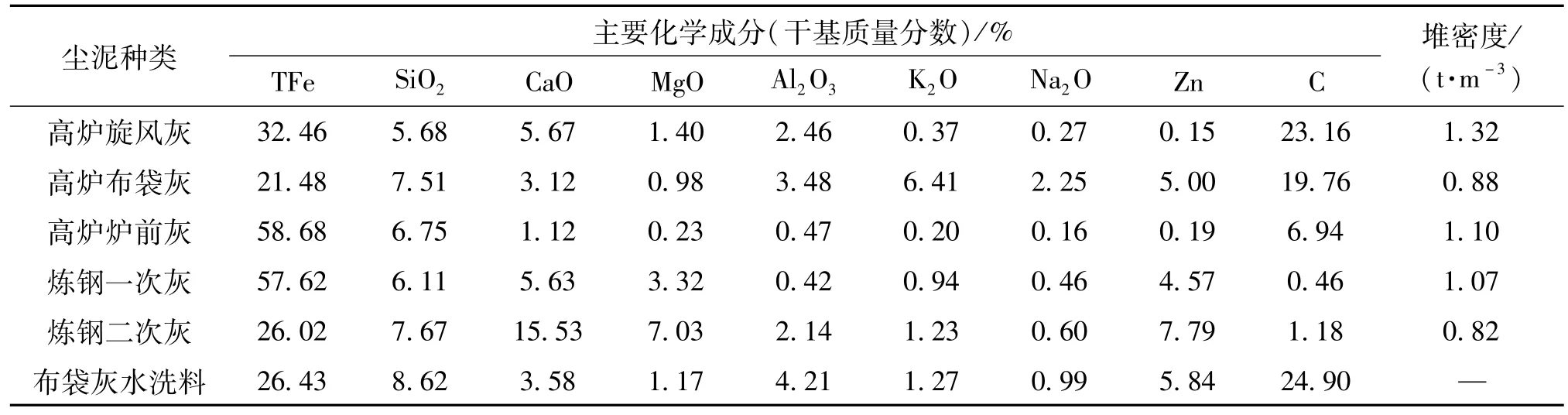

试验原料为来自某钢厂的冶金尘泥,主要成分如表1所示。含锌较高的原料主要是高炉布袋灰、炼钢一次灰和炼钢二次灰,这在长流程钢铁企业中比较典型。高炉布袋灰中的锌主要来源于烧结矿、球团矿、焦炭、煤粉等高炉原燃料[11],炼钢一次灰和炼钢二次灰中的锌则主要来源于冶炼过程中加入的镀锌废钢或其它锌铅防腐钢材。另外,高炉布袋灰中还含有较高的钾、钠,其主要以氯化物形式存在[12];水洗后得到的水洗料中钾、钠明显减少,铁、锌等元素得到了相应富集,说明水洗可以实现其中钾、钠杂质的大部分脱除。

表1 冶金尘泥的主要化学成分和堆密度Table 1 M ain chem ical component and bulk density ofmetallurgical dust&sludge

高炉旋风灰和高炉布袋灰都含有较高的碳,可为转底炉提供还原剂;高炉炉前灰的锌、碳质量分数均不高,主要用于配料调节,提高入炉料的铁质量分数;炼钢二次灰的氧化钙质量分数高,超过了15%,对配料的碱度影响较大。

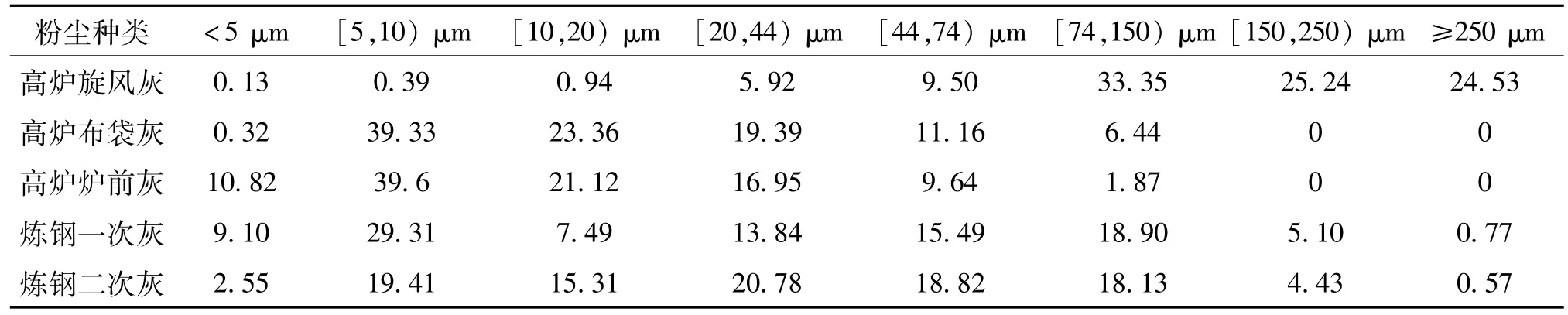

采用激光粒度分布仪对冶金粉尘进行检测,得到粒度分布如表2所示。由表2可知:高炉旋风灰粒度较粗, <74μm粒级占比仅为16.88%,<250μm粒级占比才达到75.47%;高炉布袋灰的粒度比旋风灰细很多,粒度集中在44μm以下,<74μm粒级占比已达到93.56%;高炉炉前灰的粒度更细, <44μm粒级占比已达到90%左右,<74μm粒级占比超过98%;炼钢一次灰和炼钢二次灰<74μm粒级占比接近75%,只是炼钢一次灰<10μm粒级占比明显更高。

表2 冶金粉尘的粒度分布(质量分数)Table 2 Particle size distribution ofmetallurgical dust %

1.2 试验方法

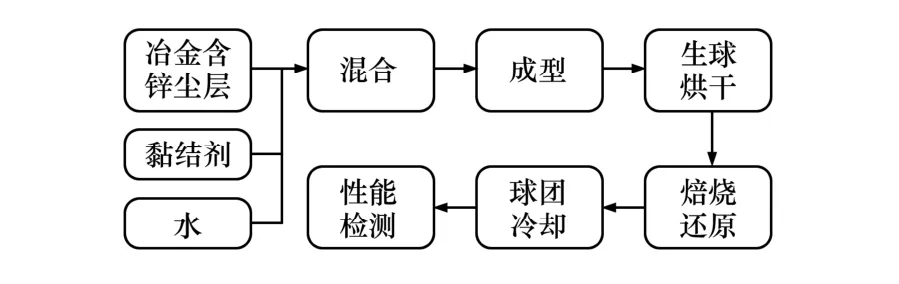

根据冶金粉尘的化学成分,按配比称量并添加干粉黏结剂,充分利用原料中的碳,控制n(C)/n(O)(物质的量的比)为1.0~1.1,调节水分搅拌均匀并成型、干燥。黏结剂选用有机淀粉类,配加量2.5%。成型方式有两种,压球采用对辊压球机,滚球采用圆盘造球机。焙烧设备为电加热还原焙烧炉,用电加热来控制温度,用天然气燃烧产生的烟气来模拟转底炉气氛,二者共同完成球团焙烧。先把焙烧炉的温度升到设定的温度,调整好炉膛的气氛,将烘干后的球团装入料盘,打开炉门送入,关闭炉门进行焙烧并开始计时,达到设定的焙烧时间后取出料盘冷却,然后取样检测。试验步骤如图1所示。

图1 试验步骤Fig.1 Experiment process

2 试验结果与讨论

2.1 原料配比的影响

本文采用压球方式成型,在球团干燥后放入焙烧炉焙烧,在焙烧温度为1 270℃和焙烧时间为22 min条件下研究原料配比对金属化球团强度的影响,试验结果如表3所示。由表3可见:不同原料配比对金属化球团强度影响较大,当高炉旋风灰配比高达56%时,金属化球团表面结壳,内部呈粉末状,如图2所示;减少旋风灰的配比至42%,同时添加28%的炉前灰时,金属化球团内部粉化现象基本消失,球团抗压强度提高到1 000 N/P左右,球团外表面呈灰黑色,球径略有缩小;进一步减少高炉旋风灰的配比至18%,同时添加26%高炉布袋灰,26%高炉炉前灰,20%炼钢一次灰和10%炼钢二次灰,金属化球团抗压强度明显提高,达到2 815 N/P,球团外形呈现金属光泽,部分还出现了金属液珠,且球径普遍缩小2~3 mm;将高炉布袋灰用其水洗料替代,其他配比保持不变,金属化球团抗压强度却又明显降低,仅有1 181 N/P。

图2 不同原料配比下金属化球团外貌形态Fig.2 Appearance of DRIw ith different raw material ratios

改变原料配比,相当于改变了混合料的粒度组成和成分组成。从粒度组成上看,A1~A3试验中,随着高炉旋风灰和炼钢一次灰配比减少,以及高炉炉前灰和高炉布袋灰配比的提高,混合料的平均粒度相应降低,粒度的降低有利于成球后碳、铁、锌的充分结合与反应,还原后的铁微熔相粘连在一起,从而提高了金属化球团的强度。A4试验金属化球团强度的明显降低,则是由于高炉布袋灰水洗后参与配料,物料颗粒有所聚集,致使球团中碳、铁、锌结合不如干灰充分所致。从化学成分方面看,随着碱度的降低,球团强度越来越高,说明碱度可能也是影响金属化球团强度的因素之一。

2.2 生球烘干的影响

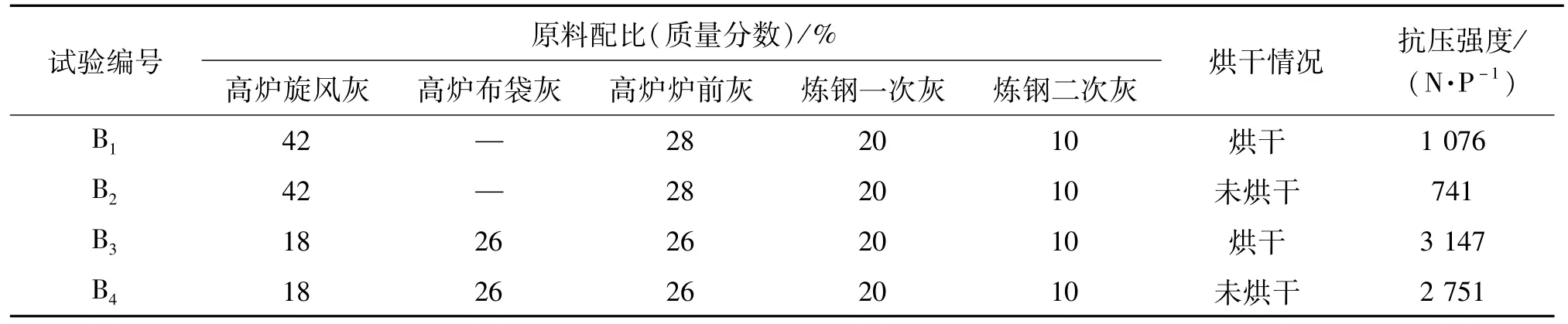

本文选取两组典型的原料配比,采用压球方式成型,对比生球烘干与不烘干对金属化球团强度的影响。为保证生球入炉后不爆裂,采用逐步升温的多段制温度焙烧,即温度为1 150℃时焙烧7min,升温到1 270℃再焙烧7min,然后升温到1 300℃焙烧8 min出炉,总焙烧时间为22 min,试验结果如表4所示。B1、B2两组试验与B3、B4两组试验的原料配比虽然差异较大,但都表现为生球烘干后金属化球团的强度明显要高,说明生球烘干入炉对提高金属化球团强度有利,在实际生产中,为了防止球团爆裂和追求更高的产品强度指标,建议将生球烘干入炉。

表4 烘干对金属化球抗压团强度的影响Table 4 Effects of drying on com pressive strength ofmetallized pellets

2.3 焙烧制度的影响

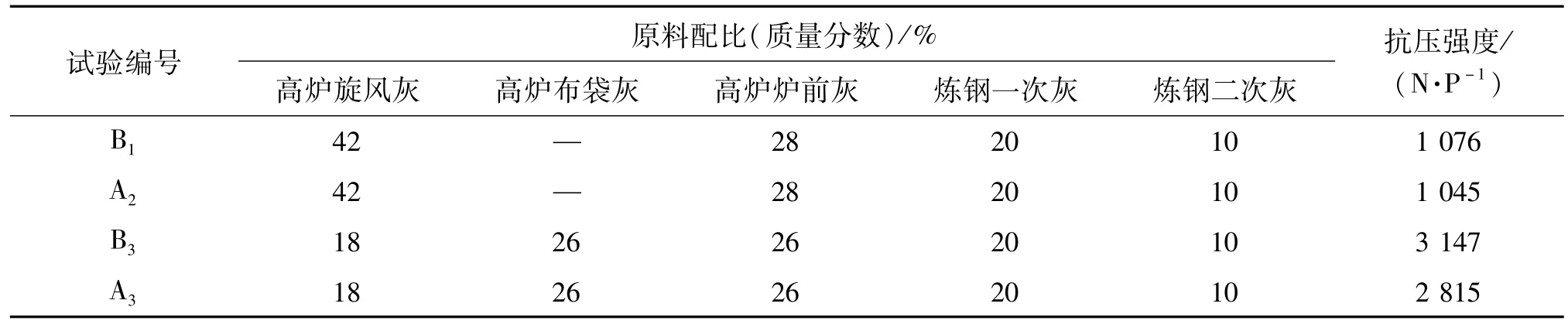

本文选取两组典型的原料配比,采用压球方式成型,干燥后入炉焙烧,考察不同的焙烧制度对金属化球团强度的影响,试验结果如表5所示。B1、B3试验采用逐步多段升温焙烧制度,总焙烧时间为22min(1 150℃焙烧7min、1 270℃焙烧7 min、1 300℃焙烧8 min);A2、A3试验采用一段温度焙烧制度,即温度为1 270℃放入球团直接焙烧22 min。试验结果表明,在相同原料配比下,焙烧温度制度的改变对金属化球团强度影响不大,其仍表现为原料配比是影响球团强度的主要因素。

表5 焙烧制度对金属化球团抗压强度的影响Table 5 Effects of calcination conditions on compressive strength ofmetallized pellets

2.4 冷却方式的影响

本文选用的高炉旋风灰、高炉布袋灰水洗料、高炉炉前灰、炼钢一次灰、炼钢二次灰配比分别为18%、26%、26%、20%、10%,采用压球方式成型,将生球干燥后入炉,采用相同的温度(1 270℃)和焙烧时间(22 min)进行焙烧,研究氮气冷却、炉内冷却2 min+出炉氮气冷却、空气冷却3种冷却方式对金属化球团抗压强度的影响,试验得到其对应球团抗压强度分别为1 181、1 049、926 N/P。试验结果表明,在原料配比、焙烧温度、焙烧时间等参数相同时,采用氮气冷却,炉内冷却+出炉氮气冷却以及空气冷却3种方式对金属化球团抗压强度的影响不大。而分析成分后发现,采用空气冷却只比氮气冷却的球团金属化率低约5%,这表明在球团出炉初期,空气会氧化其表面的金属铁,而随着温度急剧降低及表层氧化后形成了钝化层,氧化反应变得很缓慢。

2.5 成型方式的影响

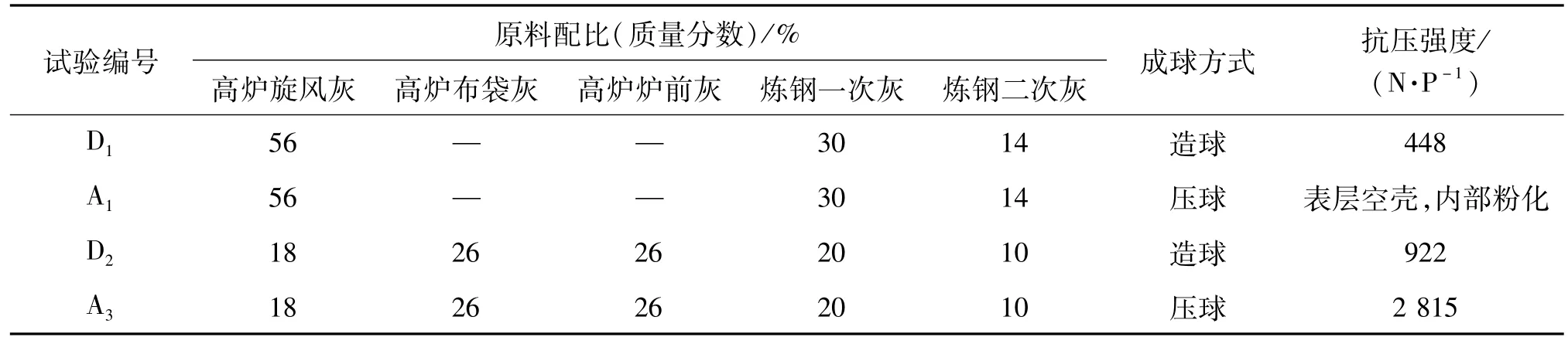

为考察成型方式对球团强度的影响,本文选用2组不同的原料配比,分别采用压球成型和圆盘造球成型,干燥后将生球入炉焙烧,设置焙烧温度为1 270℃、焙烧时间为22min,对比成型方式对金属化球团抗压强度的影响,试验结果如表6所示。由表6可见:在相同的焙烧温度下,当混合料中高炉旋风灰配比较高时,造球焙烧后金属化球团虽然没有像压球那样出现空壳粉化现象,但强度较低,不到500 N/P;优化原料配比后,虽然造球焙烧后金属化球团强度明显增加,但相比同等条件下压球焙烧后金属化球团抗压强度差距明显。

表6 成型方式对金属化球团抗压强度的影响Table 6 Effects of form ing methods on compressive strength ofmetallized pellets

3 金属化球团的资源化利用

金属化球团作为冶金尘泥的直接还原产物,其资源化利用主要有以下几种途径:①作为高炉的配料之一,通过高炉的配料设施与烧结矿、球团矿等原料共同进入高炉;②作为冷却剂,代替废钢进入转炉;③进入熔分炉,进一步被还原并实现渣铁分离。

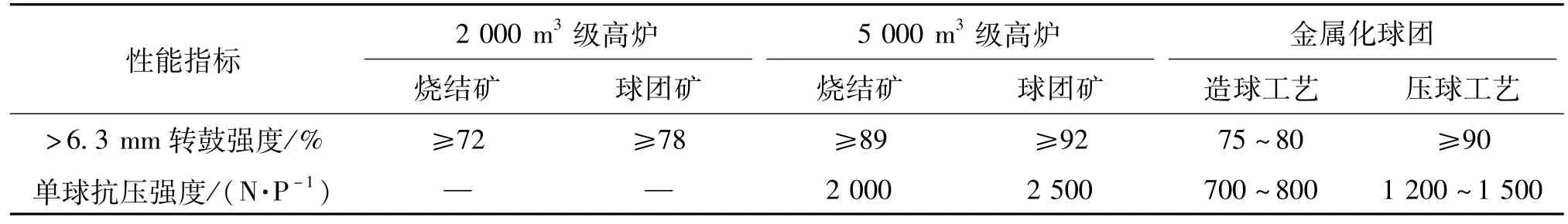

采用转底炉直接还原工艺处置长流程钢铁企业产出的冶金尘泥,得到的金属化球团可以达到全铁质量分数为65%以上,金属化率为70%以上,锌质量分数则可以稳定控制在0.5%以下,适合进入高炉使用。当然,为了避免增加高炉的锌负荷,脱锌率在可控范围内应尽量提高。在球团强度方面,参考《高炉炼铁公司设计规范》中典型高炉对烧结矿、球团矿的要求,其强度指标对比如表7所示。

表7 烧结矿、球团矿与金属化球团强度指标对比Table 7 Com parison of strength parameters among sinter,pellet and metallized pellets

表7中金属化球团转鼓指数、抗压强度值是工程上转底炉稳定生产普遍可以达到的,而更高的强度,就需要通过调整原料配比,甚至要加入部分没有脱锌需求的尘泥才可以实现。金属化球团抗压强度指标与球团矿相比有一定差距,但转鼓强度并不逊色。造球工艺的金属化球团的转鼓强度与烧结矿相当,而压球工艺的金属化球团转鼓强度优于烧结矿,与球团矿类似。而还原粉化率和膨胀率方面,由于金属化球团经过了转底炉的高温还原焙烧过程,指标均优于球团矿。另外,金属化球团在还原焙烧过程中形成了一定的液相黏接,即使有破裂,也多呈现塑性变形或碎成小块状,性能更接近烧结矿,因此参照高炉对烧结矿转鼓强度的要求,金属化球团进高炉使用是满足要求的。

金属化球团进转炉利用主要受限于其硫、磷质量分数。这些有害杂质来源于尘泥原料,在还原焙烧过程中无法脱除,导致其在多种钢材冶炼中的使用受到限制。熔分炉处理可以实现渣铁分离,但能耗较大、成本较高。

转底炉处理冶金尘泥的主要目的是脱除尘泥中的锌,对于生产稳定的钢铁企业,含锌尘泥可选择的范围有限,金属化球团强度指标也不能无限制地提高,考虑到其转鼓强度至少与烧结矿相当,入炉量也只占高炉原料量的2%~3%,一般不会对高炉冶炼带来不利影响,反而因其具有70%以上的金属化率,进入高炉可以在一定程度上起到降低焦比、改善炉况的作用。

4 结 论

(1)高炉布袋灰、炼钢一次灰和炼钢二次灰含锌较高是转底炉主要的处理对象;高炉旋风灰、高炉布袋灰含碳较高,可以用作还原剂。几种尘泥的粒度差异也较大,高炉旋风灰粒度较粗,高炉布袋灰和高炉炉前灰粒度较细。

(2)原料配比对金属化球团强度的影响较大,尤其随着高炉旋风灰配比的增加,金属化球团强度明显降低,而高炉布袋灰、高炉炉前灰配比的增加,则有利于金属化球团强度的提高。采用高炉旋风灰配碳,其配比为56%时,金属化球团会出现空壳粉化现象,调整高炉旋风灰、炼钢一次灰、炼钢二次灰、高炉布袋灰、高炉炉前灰配比为18%、20%、10%、26%、26%,金属化球团抗压强度可达到2 815 N/P。

(3)在合适的配比下,压球成型得到的金属化球团强度明显高于造球成型方式,在对强度有较高要求的场合,建议优先选用压球工艺。冷却方式对球团强度影响不明显,但采用空气冷却会影响球团的金属化率,比氮气冷却低约5%,对金属化率要求较高的场合应做好球团冷却过程中的防氧化措施。金属化球团强度与烧结矿相当,进入高炉使用是其资源化利用的理想途径,有助于高炉降低焦比、改善炉况。