烧结工序协同处理市政污泥的试验研究

平晓东,王 锋,王海风,潘建磊,安志伟

(1.钢铁研究总院有限公司 先进钢铁流程及材料国家重点实验室,北京 100081;2.承德建龙特殊钢有限公司,河北 承德 067200)

2021年,我国城市污水处理厂数量达到2 827座,年污水排放量为625亿吨[1]。污水处理厂每处理1万吨污水,会产生8 t左右的污泥[2]。2021年,市政污泥产生量约为5 000万吨。市政污泥组成复杂,既含有C、N、P等资源性物质,也含有重金属、难降解有机物、病原微生物等污染性物质。目前,市政污泥处理方法主要有填埋、堆肥、制备建材、焚烧等。焚烧作为一种最直接、最彻底的处理方法,可以最大限度减少污泥量,消灭污泥中的有害病菌和寄生虫,达到无害化目的。传统污泥焚烧处理是将污泥先干化再单独焚烧,投资运行成本较高,而且其中的有机质未得到有效利用。近几年国家发布了一系列与固废处置相关的政策,如《钢铁行业规范条件》、《关于推动先进制造业和现代服务业深度融合发展的实施意见》、《京津冀及周边地区工业资源综合利用产业协同转型提升计划》等,鼓励钢铁企业积极消纳城市可利用废弃物,探索产城融合发展新路径。

冶金窑炉具备处理固废的经验基础,同时具有冶炼温度高和原料处理量大等特点。烧结过程中的物料温度可以达到1 200℃以上,可彻底焚烧污泥中的有机组分,并将污泥中的重金属固化在烧结矿中。同时市政污泥作为一种生物质能,是实现炼铁工艺CO2减排的可替代能源[3]。烧结工序协同处置市政污泥可以充分利用污泥中的水分和有机质,降低烧结工序的配水量和配碳量,实现烧结过程的减碳,符合钢铁行业绿色低碳发展愿景。污泥燃烧过程中产生的SO2、NOx等废气与烧结典型烟气排放物相同[4],可以利用现有设备进行处理。烧结工序协同处置市政污泥同时具备无害化处理和资源化利用的两种功能,具有广阔的应用前景。

本文通过模拟烧结过程中的高温氧化性气氛,以市政污泥单独燃烧作为参照,对烧结原料掺烧市政污泥的高温熔化过程、强度变化、物相转化、成分迁移进行研究,从而确定烧结工序协同处理市政污泥的适宜掺烧占比,为下一步烧结杯试验提供一定参考。

1 试验原料与方法

1.1 试验原料

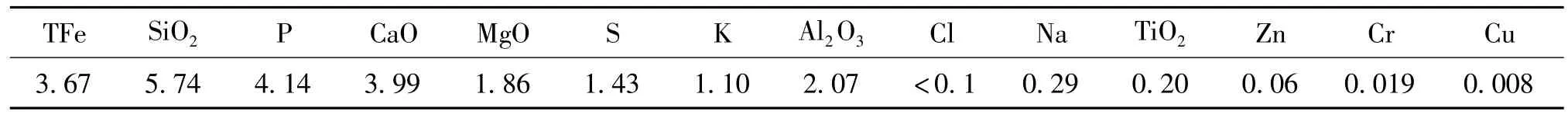

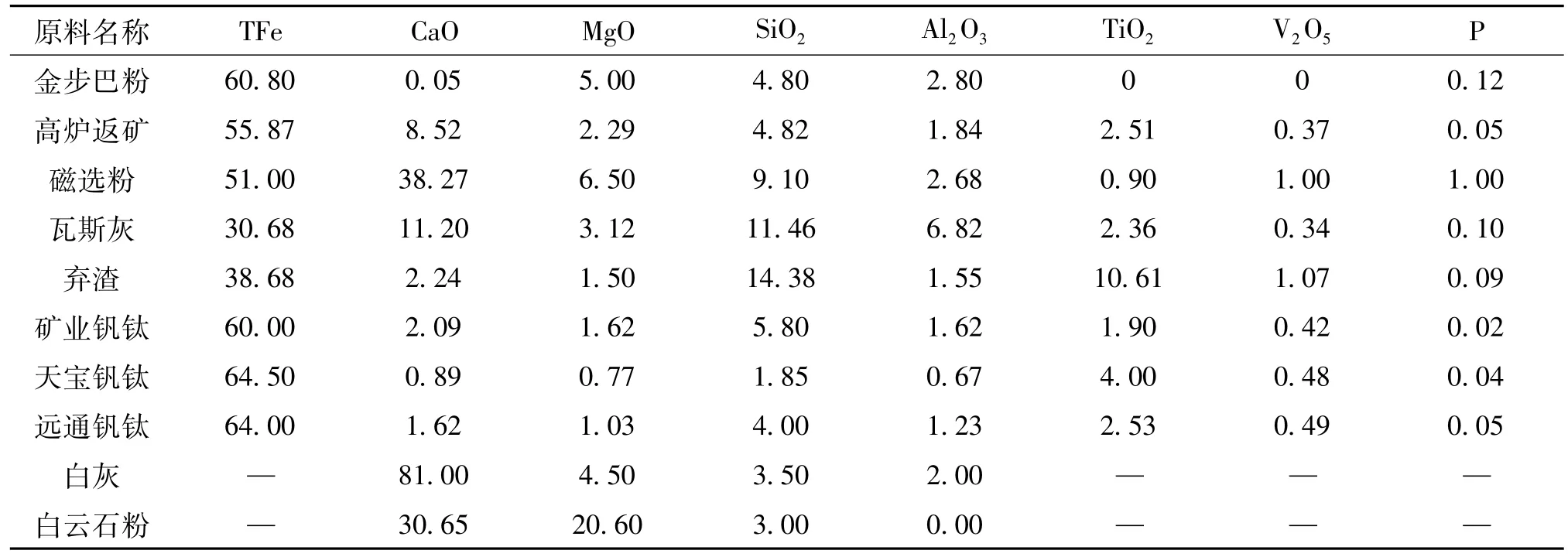

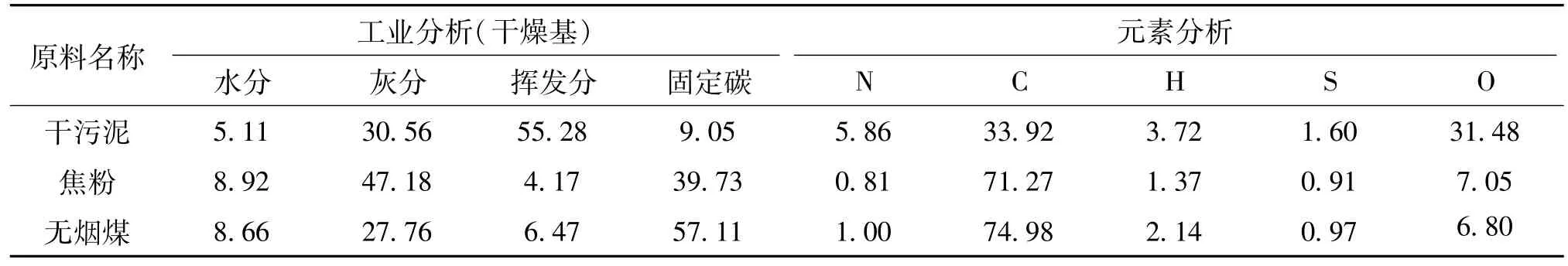

试验所用市政污泥和烧结原料均来自于承德某污水处理厂和某钢厂。由于含水量过高,原污泥需进行干燥处理,处理流程:将污泥放入鼓风干燥箱中,在110℃条件下干燥直至质量不再变化,然后利用制样机研磨并用0.15 mm筛网筛分。干污泥和烧结原料的化学成分分别如表1、2所示,其工业分析和元素分析如表3所示。

表1 干污泥的主要化学成分(质量分数)Table 1 M ain chem ical composition of dry sludge %

表2 烧结原料的主要化学成分(质量分数)Table 2 M ain chem ical com position of sintering raw m aterials %

表3 干污泥、焦粉、无烟煤的工业分析和元素分析(质量分数)Table 3 Industrial and elemental analysis of dry sludge,coke powder and smokeless coal %

经计算和检测分析可知:原污泥含水率为86.40%,干燥后污泥中挥发分占到了55.28%。干污泥低位热值为13 583 kJ/kg,即1 kg干污泥相当于0.46 kg标准煤,利用价值较高。同时污泥中C、O 元素质量分数较高,分别为33.92%和31.48%,O元素质量分数远大于焦粉和无烟煤,具有更好的可燃性。但干污泥中P质量分数很高,为4.14%,限制了其在烧结工序中的添加量。无烟煤和焦粉的成分都以固定碳为主,分别为57.11%和39.73%,同时灰分质量分数也很高。其中,无烟煤灰分质量分数为27.76%,焦粉灰分质量分数达到了47.18%,这在一定程度上降低了燃料的含碳量。

1.2 试验设备

试验所用加热设备为双控温管式电炉,其温度可达到1 400℃,炉管一端连接气瓶,控制进入炉内气氛,另一端为出气口,如图1所示。

1.3 试验方法

利用制样机将试验所用的烧结原料研磨后,按配比添加干污泥和水进行混合配料,使得最终混合料含水量为(7.4±0.2)%;然后利用压片机在相同压力下进行压片,将压片后样品放入110℃干燥箱中干燥5 h后,装入刚玉坩埚中并放入双控温管式电炉中进行试验。试验前后部分样品如图2所示。试验条件:升温速率为10℃/min,在1 300℃终点温度下保温1 h,期间通入80%N2+20%O2,气体总流量为1.25 L/min。记掺烧1%干污泥表示为在100 g烧结原料中加入1 g干污泥。选择掺烧0~10%干污泥的混合料进行试验。

试验结束后,样品根据GB/T 6730系列标准所规定方法进行化学成分分析,采用D8 ADVANCE X射线衍射仪(Co靶、扫描速度为2°/min、Lynxeye XE探测器)进行物相分析,采用SYS-DL3智能颗粒强度测定仪进行强度检测,采用差示扫描量热仪(HCT-3)进行热分析。

2 结果与讨论

2.1 烧结过程高温熔化行为

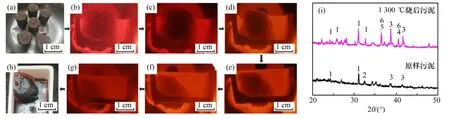

本文分别对纯污泥样品和烧结原料掺烧污泥样品的高温熔化过程进行记录,并对燃烧前后纯污泥和烧后混合料进行XRD检测,结果分别如图3、4所示。

图3 纯污泥样品熔化过程和物相转变Fig.3 M elting process and phase transformation of dry sludge samp les

由图3可知,在1 000℃前,污泥熔化不明显,当温度达到1 100℃后,圆柱形污泥边缘开始有明显熔化迹象,并且随着温度升至1 250℃,熔化程度不断加深,当温度继续升至1 250~1 300℃时,熔化程度不再有明显提升。由XRD图谱分析可知,当温度升至1 300℃时,污泥成分中质量分数较多的Ca和Mg元素与P结合形成了多种磷酸化合物。虽然CaO和MgO的熔点都高达2 000℃以上,但与P结合形成磷酸化合物后,Mg与P形成的磷酸化合物熔点降为910~1 325℃,Ca与P形成的磷酸化合物熔点降为490~1 580℃[5],化合物熔点大幅度下降,使得污泥能够在1 100~1 250℃发生熔化现象。同时,由于Ca、Mg、Al等元素与SiO2形成的硅酸盐物质熔点高达1 500℃以上[6],Fe2O3的熔点高达1 565℃,在温度为1 300℃的试验条件下并未达到其熔点,所以在温度达到1 250℃后,污泥的熔化程度不再明显加深。

由图4可知,在1 000~1 300℃的升温过程中,烧结原料和掺烧10%干污泥混合料的两种样品形状都没有明显变化,仍然保持原样。由XRD图谱分析可知,随着干污泥掺烧占比的增加,烧结料中含碳量增加,烧结矿中Fe2O3逐级向Fe3O4和FeO转化,Fe2O3衍射峰减少,同时Ca、Si、Mg等成分形成了新物相Ca5MgSi3O12和镁黄长石。由于这些主要成分的熔点都高于1 300℃,所以在污泥掺烧占比较低时,样品在升温过程中没有明显形变。

图4 烧结原料掺烧污泥样品熔化过程和物相转变Fig.4 M elting process and phase transform ation of sam p les of sintering raw m aterialsm ixed w ith sludge

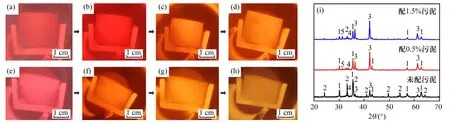

由图2可知,随着污泥添加量的增加,烧后样品表面破碎并出现了裂纹。利用强度测定仪对每种烧后样品进行3次强度检测,检测方式和结果如图5所示。由于污泥熔点较低,生成的液相冷凝后黏结周围未熔颗粒,在污泥占比小于1%时,烧结矿强度明显上升。随着污泥占比继续增大,烧结料中的挥发分和固定碳质量分数也随之增大,产生的SO2、NOx、CO2等气态物质[7]从样品内部进入烟气中,使得样品表面出现裂纹和破碎现象,结构变得疏松,强度开始下降。

图5 强度检测方式和结果Fig.5 Strength testmethod and results

2.2 烧结过程热分析

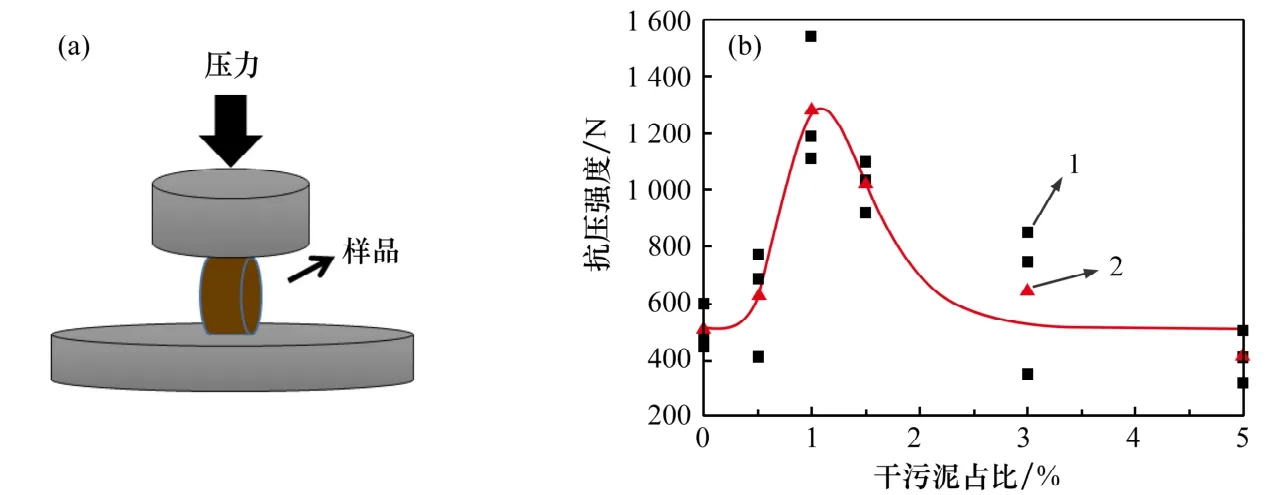

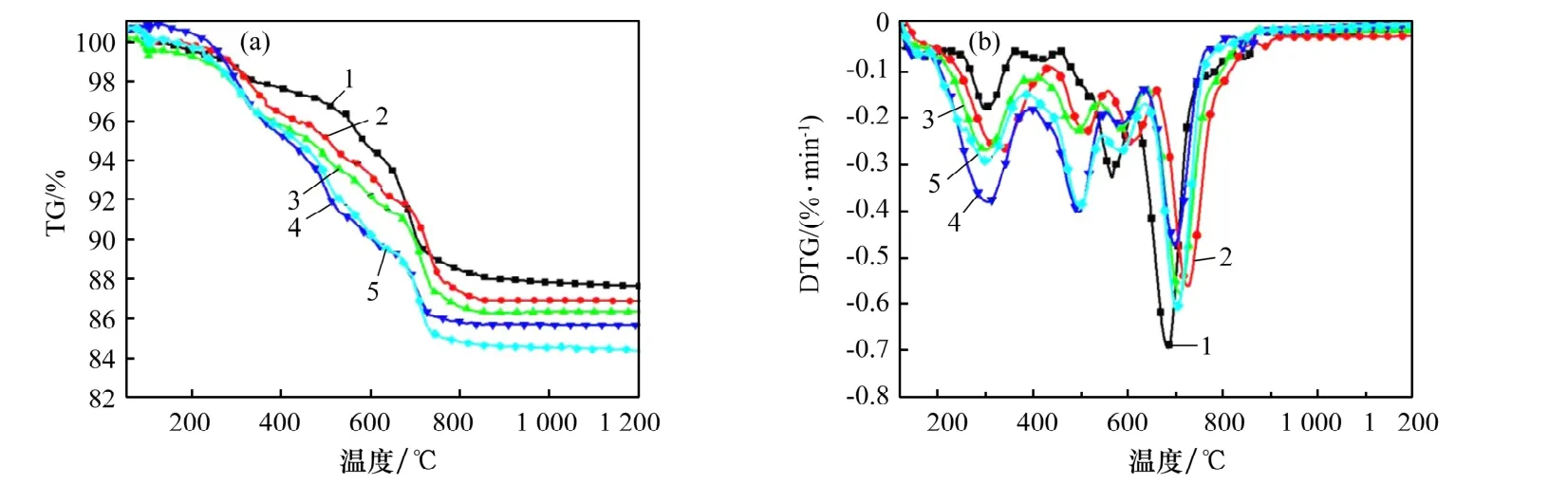

为了验证热分析试验的准确性和可操作性,选择干污泥掺烧占比分别为0、1%、3%、5%、10%的混合料进行试验。试验过程采用二段式升温,第一段温度为25~100℃,升温速率为10℃/min,100℃下保温10 min;第二段温度为100~1 300℃,升温速率为10℃/min,1 300℃终点温度下保温30min,试验期间通入20 mL/min的空气。热分析得到的TG-DTG曲线如图6、7所示。

图6 烧结原料和干污泥燃烧的TG-DTG分析结果Fig.6 TG-DTG analysis results of combustion of sintering raw materials and dry sludge

由图6可知,污泥总失重约为71.1%,最大燃烧速率约为3.99%/min,烧结原料总失重约为12.4%,最大燃烧速率约为0.69%/min,污泥的烧损率和燃烧速率要远大于烧结原料。从污泥的TG-DTG曲线看,污泥的烧结过程可分为4个阶段:①污泥中吸附水析出蒸发(25~185℃);②挥发分析出燃烧(185~370℃);③挥发分燃尽和固定碳燃烧(370~531℃);④盐类分解[8]和污泥熔化(560~1 200℃)。从烧结原料的TGDTG曲线看,烧结料烧结过程可以分为两个阶段:第一阶段是从室温到600℃,主要发生的是烧结料中水分蒸发和结晶水的脱除,对应烧结料层中的原始料层和干燥预热层;第二阶段是从600~1 250℃,主要发生的是烧结料中燃料燃烧和白云石分解,对应烧结料层中的燃烧层和烧结矿层。

由图7可知,随着干污泥占比的增加,混合料烧损率逐渐增大,从未掺烧干污泥的11.9%增加到了掺烧10%干污泥的15.8%。这是由于掺烧的污泥中挥发分和固定碳质量分数较大,污泥烧损远大于烧结原料,使得混合料的烧损增大。从DTG图看,随着干污泥占比的增加,混合料烧损速率整体呈现上升趋势,在600℃前尤为明显,这主要是污泥中挥发分和固定碳的释放燃烧主要发生在300~600℃温度范围内,使得在此期间掺烧污泥混合料的烧损速率增大。同时在700℃左右烧结原料的烧损速率要大于混合料,这是由于随着污泥占比的增加,在相同混合料质量下燃料的配加量减少,而燃料的燃烧速率峰值在700℃左右[9],使得混合料在此温度下的烧损速率峰值较烧结原料有所下降。

图7 烧结原料掺烧干污泥的TG-DTG分析结果Fig.7 TG-DTG analysis results of sintering raw m aterialsm ixed w ith dry sludge

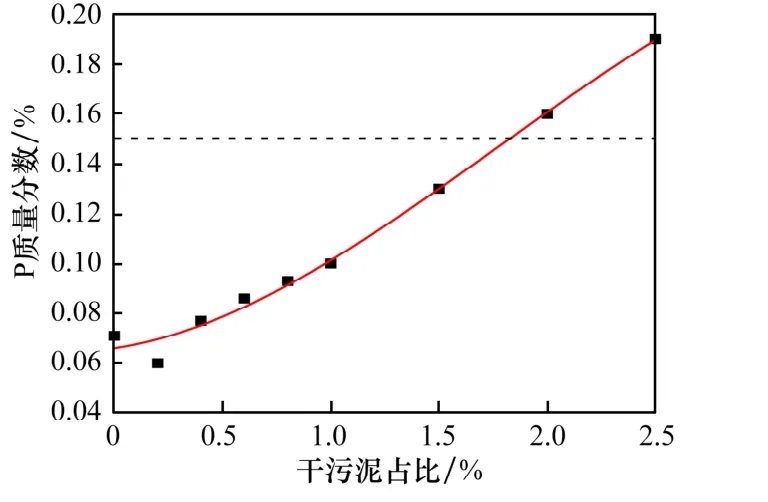

2.3 烧结过程成分变化

污泥中P质量分数是限制其在烧结工序中掺烧量的主要因素之一,所以为了满足承德某钢厂对成品烧结矿中P质量分数的要求(小于0.15%),先对不同占比干污泥掺烧后烧结矿中P质量分数进行测定,结果如图8所示。由图8可看出,添加污泥后烧结矿中P质量分数基本符合公式:y=A+Bx+Cx2+Dx3,其中A=0.066 8、B=0.012 87、C=0.027 68、D=-0.005 22。由此可知,干污泥占比小于1.5%能够满足烧结矿中P质量分数的极限值。

图8 不同干污泥掺烧占比下烧结矿的P质量分数Fig.8 The content of P in sintering ore under different dry sludge addition ratios

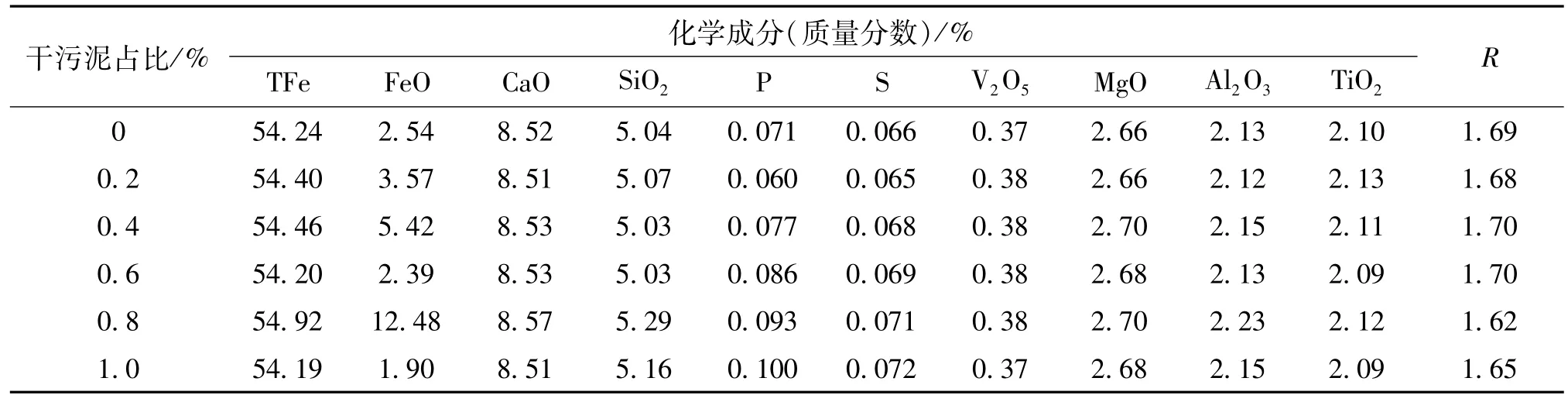

根据测得的P质量分数,对干污泥掺烧后样品进行成分检测,结果如表4所示。

表4 不同干污泥占比下烧结矿的主要成分和碱度Table 4 M ain chem ical composition and basicity of sintering ore under different dry sludge addition ratios

由表4可以看出,当干污泥占比为0~1%时,TFe质量分数维持在54%~55%,SiO2质量分数维持在5.0%~5.3%,CaO质量分数维持在8.5%左右,V2O5质量分数维持在0.38%左右,MgO质量分数维持在2.7%左右,Al2O3质量分数维持在2.15%左右,TiO2质量分数维持在2.1%左右,R维持在1.7左右。这主要是由于干污泥掺烧量很小,整体对烧结矿的成分影响不大。从S、P质量分数变化看,随着干污泥掺烧量的增长,S、P的质量分数都呈现上升趋势。随着温度的上升,污泥中部分S和P挥发进入烟气中,剩余S和P被固化在烧结矿中。从FeO质量分数看,随着干污泥掺烧量的增加,FeO质量分数整体呈现上升趋势,主要是由于污泥的掺入提高了燃料配比,使得铁氧化物逐级还原程度加深,FeO质量分数上升。原料以及污泥混合料在烧结后测得的FeO质量分数相较于实际生产烧结矿普遍偏低,一方面由于试验时为了混料均匀利用制样机将原料磨细至150μm以下,使得细粒燃料燃烧速度过快,在不断通入N2和O2的情况下,还原性气氛不足导致FeO质量分数偏低;另一方面随着污泥掺烧量的增加,虽然烧后样品强度在污泥掺烧量小于1%时有所上升,但压块干燥后样品强度降低,结构变得疏松,使得燃料颗粒周围还原性气氛不足导致FeO质量分数偏低。

2.4 烧结过程污泥中S、P迁移规律

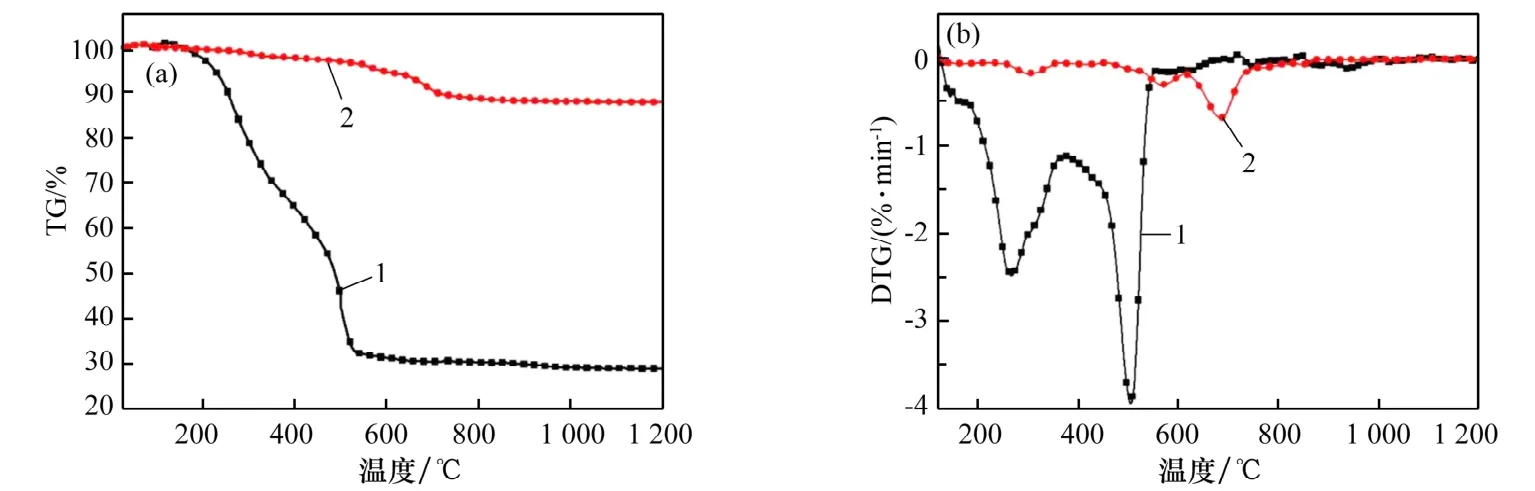

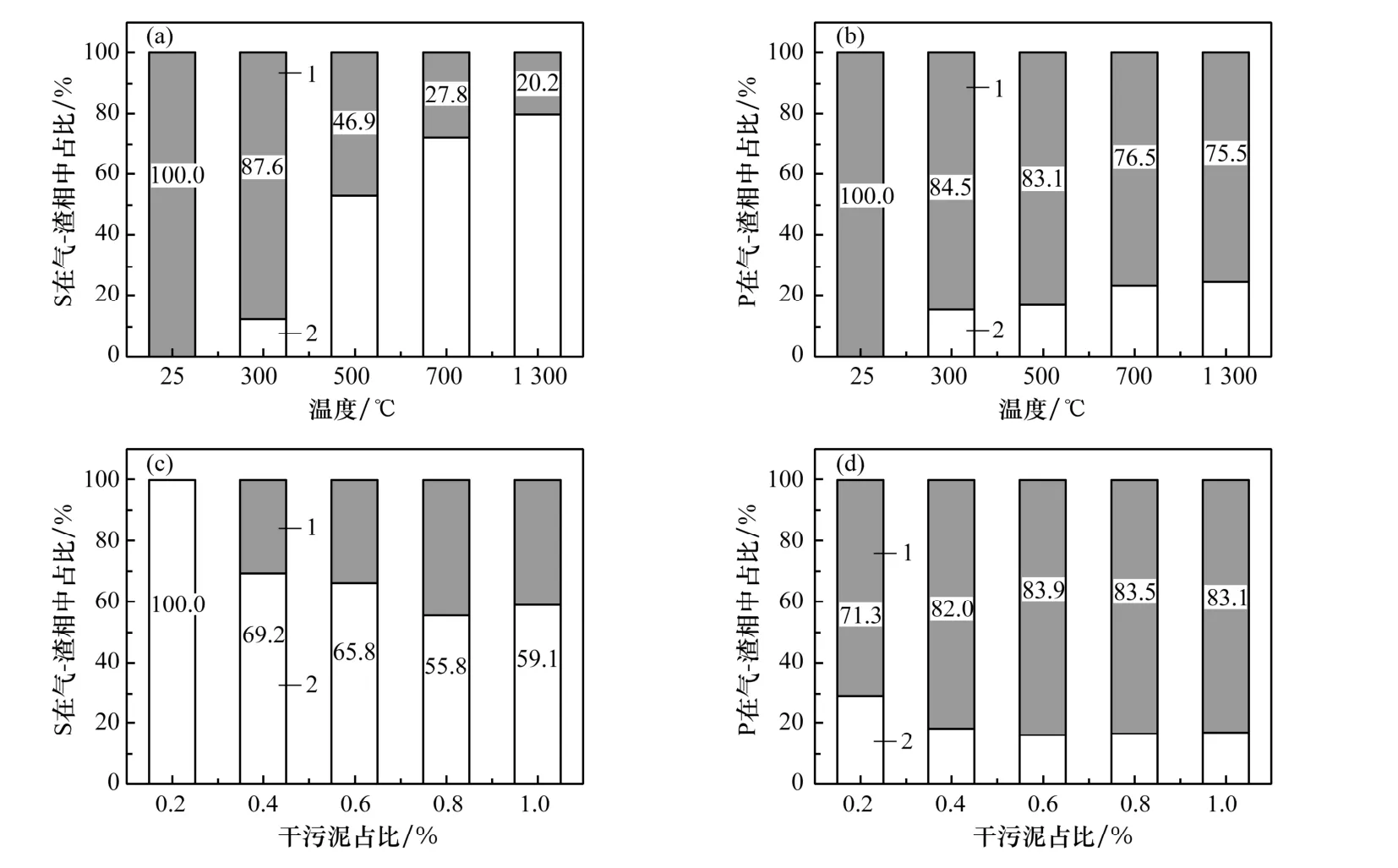

为了得到在烧结工序协同处理污泥时,污泥中S和P的迁移规律,本文计算配入烧结原料后污泥中S、P在气-固中的占比,同时计算纯污泥燃烧时S、P在气-固中的占比进行比较,结果如图9示。

图9 污泥中S、P在气-固中的分配规律Fig.9 Distribution of S and P in sludge in gas-solid system

污泥中S以有机硫和无机硫两种形态存在[10],由于烧结是高温氧化性气氛,使得污泥中硫化物向氧化物方向转变,形成SO2进入烟气中。从图9(a)可以看出,在升温至300℃时污泥中的S还处于生成SO2的初始阶段,约12.4%的S进入气相中。随着温度继续升高,SO2生成速度加快,当温度达到700℃时,有72.2%的S进入气相中。当温度继续升高时,S质量损失速度变慢,在1 300℃结束时有20.2%的S残留在渣相中,这主要是由于污泥中含有的CaO、MgO等成分具有固S作用[11-12],限制了污泥中部分S的挥发。从图9(c)可以看出,除了掺烧0.2%污泥的样品中S脱除率为100%,在其他掺烧占比下污泥中约有30% ~45%的S残留在渣相中,大于纯污泥燃烧后S的残余量。这主要由于烧结原料中CaO、MgO等具有固S作用的成分较多,在污泥掺烧量很小时,进一步降低了污泥中S的挥发量,使更多S被固化在烧结矿中。

污泥中的P以有机磷和无机磷的形式存在[13],有机磷主要来自农药、化肥、食物残渣和排泄物等。从图9(b)看,在温度升至300℃时,污泥中P有15.5%进入气相中,随着温度的上升P的脱除率提高。当温度达到700℃时,P质量损失约为23.5%,此时污泥中的有机磷基本挥发完全,继续升高温度对P的脱除没有明显影响。从图9(d)看,除掺烧0.2%污泥的样品中P的脱除率达到了28.7%,接近于纯污泥燃烧时的34.5%,其他配比下污泥中P的脱除率在17%左右,P的脱除率明显下降。这是由于污泥中的有机P挥发后,烧结原料中的CaO成分会吸收气态P2O5,发生反应(1)和反应(2)[14],生成磷酸钙等物相固化在烧结矿中,使得P的脱除率下降。在实际工艺流程中可考虑适当添加脱磷剂来促进磷酸钙的分解,实现气化脱磷[15],提高市政污泥的掺烧量。

3 结 论

(1)市政污泥中可燃性物质以挥发分为主,占到了55.28%,固定碳质量分数为9.05%。同时污泥中碳、氧元素质量分数较高,具有较好的可燃性。

(2)在烧结原料掺烧干污泥占比在10%以下时,升温至1 300℃过程中混合料形状没有明显变化。同时由于污泥中挥发分和固定碳的释放燃烧,随着干污泥掺烧占比的增加,混合料烧损率逐渐增大,混合料的烧损速率整体呈现上升趋势,在温度达到600℃前尤为明显。

(3)随着干污泥占比增加,烧结料中含碳量增加,烧结矿中铁氧化物还原程度加深。在干污泥掺烧占比小于1%时,烧结矿强度明显上升,随着污泥掺烧量继续增大,强度开始下降。

(4)在不同干污泥占比下,烧结矿成分中除了P、S外,其余Ca、Si、Mg等成分的实测值与预测值相差不大。在干污泥占比小于1%时,烧结矿整体成分的变化很小。而对于S和P,纯污泥燃烧时有20.2%的S和76.5%的P残留在渣相中。烧结原料掺烧污泥后,污泥中S和P残留量增加,有30%~45%的S和83%的P残留在烧结矿中。考虑到成品烧结矿成分要求,在烧结工序中协同处理干污泥的占比需要控制在1.5%以下。