气固基作用下含碳球团还原试验研究

柴志鹏,罗德庆,韩红伟,贾 新,程洪全

(北京首钢股份有限公司,河北 唐山 064400)

目前,绿色可持续发展水平与生态环境需求不匹配已经成为了钢铁行业面临的主要难题,降低能耗、减少CO2排放是国家实现“碳达峰”、“碳中和”的重大战略需求。近年来,随着我国钢铁工业的快速发展,由其带来的污染环境以及高能耗等问题也引起了社会各界的关注。传统的高炉炼铁工艺存在着生产流程长、投资规模大、环境污染严重、能耗高等特点。鉴于高炉炼铁面临的能耗及环境问题,一些专家学者将目光转向非高炉炼铁,围绕直接还原工艺进行了大量的研究,如:沈峰满等[1]分析了世界及中国直接还原铁的技术现状,认为直接还原工艺是钢铁工业发展不可缺少的组成部分,随着煤制气技术的成熟,煤制气→竖炉将成为中国主要的直接还原生产工艺;胡俊鸽等[2]介绍了日本提高含碳球团冶金性能技术的研究现状,包括提高含碳球团反应性和还原性的研究进展,发现减小焦炭或者煤粉粒度、使用生物质炭等可以提高含碳球团的反应性;张福明等[3]介绍了气基竖炉直接还原工艺的技术特点和发展现状,分析了在中国资源和能源条件下气基竖炉直接还原技术发展所面临的主要问题,认为非常规天然气资源的有效开采和加压煤制气工艺将是未来气基竖炉直接还原技术发展的主要推动力;马兴亚等[4]分析了含碳球团还原的特点,对含碳球团各种还原工艺进行了比较,并提出了含碳球团还原技术的发展方向。直接还原工艺是指以气体或固体还原剂在铁矿石软化温度下将金属铁单质还原出来的方法,其可分为气基、煤基直接还原[5-6]。气基直接还原技术的发展相对成熟,应用也更加广泛,而我国是一个煤多气少的国家,目前无法大力发展气基直接还原工艺[7]。煤基直接还原工艺更符合我国的资源状况,而以含碳球团为原料的煤基直接还原工艺因具备原料适用范围广、矿粉粒度适应性强等优点近年来发展势头良好[8-9]。但该工艺所面临的高碳排放、还原稳定性差、产品质量不高等问题也需要引起重视。

本文针对气基、煤基直接还原存在的不足,提出将两者结合起来,研究在气固协同还原条件下还原温度、还原气氛以及碳氧比对含碳球团还原性能的影响,分析含碳球团的还原过程、还原产物的物相特点及金属化率等,为进一步优化还原工艺提供理论依据,以期为同行带来参考或借鉴。

1 试验原料与研究方法

1.1 试验原料

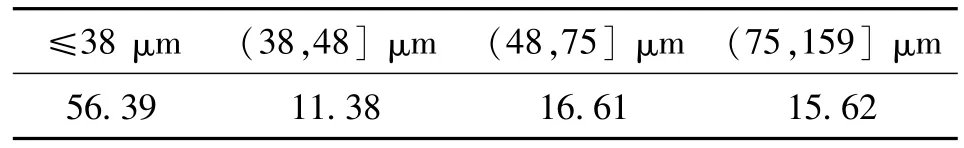

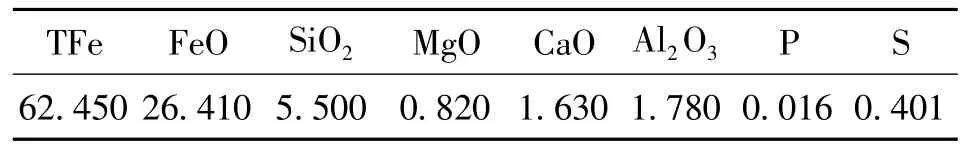

试验所用煤粉由某钢铁厂提供,其工业分析结果及灰分的化学成分如表1所示。由表1可知,煤粉中的固定碳、挥发分、灰分的质量分数分别为59.43%、25.03%、10.46%,灰分主要成分为SiO2、Al2O3和CaO。煤粉的粒度分布如表2所示。由表2可知,煤粉的粒度较细,其中,≤75 μm粒级占比约为85%,≤38μm粒级占比超过了50%,符合造球过程对于原料粒度的要求。试验所用铁矿粉由某钢铁厂提供,其主要化学成分如表3所示。由表3可知,该铁矿粉中TFe品位为62.45%,FeO质量分数为26.41%,其余化学成分以SiO2和Al2O3为主,P和S的质量分数较低,属于铁品位较高的一种铁矿粉。

表1 煤粉的工业分析和灰分的主要化学成分(质量分数)Table 1 Industrial analysis of pulverized coal and main chem ical composition of ash %

表2 煤粉的粒度分布(质量分数)Table 2 The particle size distribution of pulverized coal %

表3 铁精矿的主要化学成分(质量分数)Table 3 M ain chem ical compositions of iron ore %

1.2 试验方法

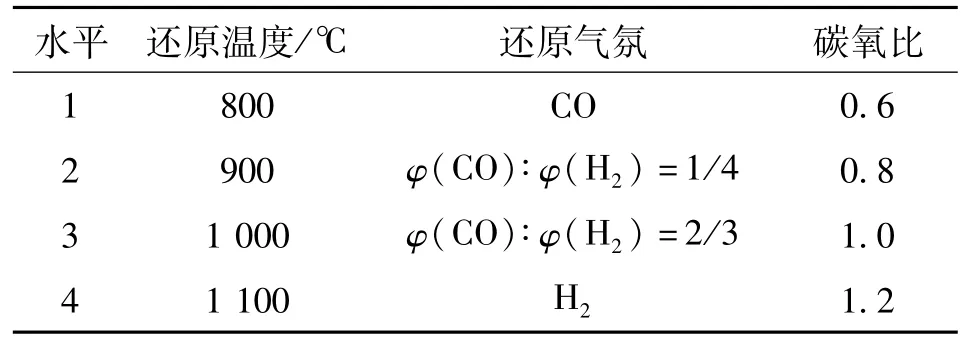

(1)正交试验。为了对试验变量作出客观、准确的分析,本文采用正交试验法对各变量进行考察。正交试验的因数和水平如表4所示。正交试验中,直观分析是常用到的一种简便的分析方法,它可以根据数据的变化规律,加上简单的计算预测试验结果随各因子的变化趋势,以便推断出试验过程中效果最佳的一组因子,以及判断各因素对试验影响程度的主次顺序。极差是指多因素试验中,各因素水平的平均值中最大值与最小值的差。极差分析可以在直观分析的基础上进一步确定各因子对试验结果的影响大小。极差越大,说明该因素对试验的影响越大。

表4 正交试验的因素和水平Table 4 Factor and level of orthogonal experiment

(2)热重试验。在热重分析系统中进行试验。试验前,由于挥发分中的一部分会参与还原反应,而另一部分则以较快的速度挥发。为了更准确分析含碳球团的还原特性,以减少还原过程的影响因素,需要先去除挥发分的影响,即先将煤粉在700℃的高温下,氮气气氛中保温焙烧3 h;随后将处理过的煤粉置于900℃高温下,氮气气氛中保温焙烧3 h,若其质量几乎没有变化,表明挥发分已经基本去除。

试验所用含碳球团全部由圆盘造球机制备,试验采用1%的膨润土作为添加剂,试验球团直径为10~15 mm。热重试验流程:将干燥后的含碳球团放入坩埚中,并将坩埚放置于加热管上端,启动程序,开始加热并通入N2作为保护气氛,升温速率为10℃/min,待温度升到设定温度时,通过调节升降按钮下降加热炉;待坩埚处于加热炉中央时,切换为还原气体(CO、H2以及CO和H2的混合气体),采用桌面控制系统调节还原气的流量为1 L/min,并开始记录失重数据;为了使反应充分进行,设置还原时间为60 min;还原过程中,计算机每隔60 s记录一次失重数据,试验结束后,系统自动绘制相应的失重曲线。

2 结果与讨论

2.1 正交试验

本文设计三因素四水平共计16组正交试验,试验方案及结果如表5所示。表5中,序号1~16是试验三因素四水平的各项组合。本文通过计算不同因子在相同水平下的评价指标,初步推断试验的最佳因子组合,并根据试验数据计算失重率来考察试验效果。

表5 含碳球团正交试验方案Table 5 O rthogonal experiment scheme of carbon-containing pellets

以还原温度这一因素为例,当还原温度为800℃时,该因子水平下的失重率之和以及平均值:

T1j=0.102+0.113+0.157+0.170=0.542,y1j=T1j/4=0.136。当还原温度为900℃的时候,该因子水平下的失重率以及平均值:T2j=0.203+0.114+0.183+0.213=0.713,Y2j=T2j/4=0.178。当还原温度为1 000℃的时候,该因子水平下的失重率以及平均值:T3j=0.220+0.221+0.190+0.157=0.788,Y3j=T3j/4=0.197。当还原温度为1 100℃的时候,该因子水平下的失重率以及平均值:T4j=0.300+0.249+0.205+0.189=0.943,y4j=T4j/4=0.236。

由表5可知:在含碳球团还原过程中,随着温度的改变,含碳球团的失重率也发生了大幅度变化;当还原温度为800℃时,含碳球团的失重率为0.136,而当温度上升到1 100℃时,含碳球团的失重率达到0.236,即还原温度对含碳球团的还原反应有明显影响;而对于碳氧比而言,随着碳氧比的升高,失重率也在逐步地增大,但是,碳氧比对还原过程影响的变化幅度明显小于还原温度,即碳氧比对还原反应的影响要小于还原温度。而当还原气氛改变的时候,含碳球团的失重率的变化幅度较小,即还原气氛对还原反应的影响最小。

试验不同因素下的极差:R温度=0.100,R气氛=0.032,R碳氧比=0.070。由以上数据可知,各因素对试验的影响大小:还原温度、碳氧比、还原气氛。

2.2 热重试验

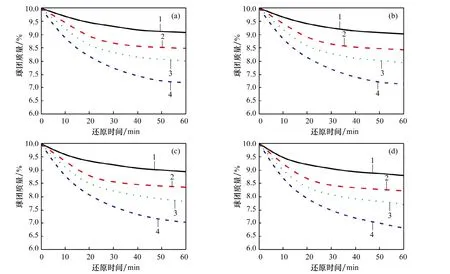

热重分析法[14]是指在试验中,通过连续测量反应物的质量变化,结合其他已有知识或试验方法推断反应机理的方法,其记录曲线称为热重曲线(TG曲线)。本文采用热重分析仪对含碳球团在还原过程中质量的变化进行记录并作图,结果如图1所示。

图1 不同反应条件下含碳球团的热重曲线Fig.1 Thermogravimetric curves of carbon-containing pellets under different reaction conditions

由图1可知,在含碳球团还原过程中,同一气氛、时间条件下,温度越高,球团失重越大,这说明随着温度的升高,球团参与反应的程度也在逐步提高,升高温度对球团的还原起到了一定的促进作用。而在同一气氛、温度下,随着还原时间的增加,球团的质量先是快速下降随后再缓慢降低,即在反应过程中,球团的失重速率先增大后减小。而当含碳球团在同一温度、时间,不同气氛条件时,球团的质量变化也有一定的差异。由图1(d)可知,当气氛为单一的H2时,球团失重最多,这表明在单一的H2气氛中,铁氧化物的还原反应进行得更充分,还原速率更快,还原反应进行得更彻底。

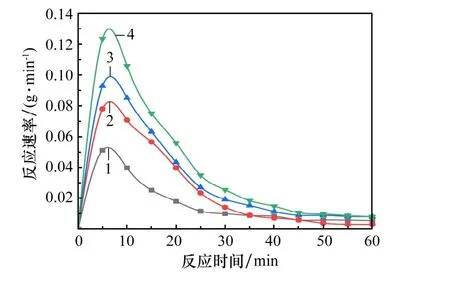

2.2.1 不同温度条件下含碳球团反应速率变化

在碳氧比为1.2,还原气氛为单一H2的条件下,分别考察800、900、1000℃以及1 100℃温度下含碳球团还原反应进行的情况,得到不同温度下含碳球团反应速率随时间的变化如图2所示。由图2可以看出,在同一反应时间条件下,温度越高,反应速率的峰值越大,表明升高温度可以加速还原反应的进行,提升反应速率;在还原5 min的情况下,当温度从800℃升高到1 100℃时,反应速率由0.049增加到0.122,上升幅度明显。这表明在反应初期,含碳球团内部的化学反应剧烈,碳的气化以及铁氧化物还原反应的发生导致球团损失了大量的氧和碳,而在同一还原温度条件下,随着反应时间的增加,反应速率先增大后减小;在反应初期,反应速率迅速增加到最大值,在此阶段,球团内部反应剧烈;此后,随着时间的增加,反应速率逐渐减小,在40 min以后,反应速率降到最低点,且基本保持稳定,表明在此阶段内,反应已经基本结束,反应速率不再发生变化。

图2 不同温度下含碳球团反应速率随时间的变化Fig.2 Changes of reaction rate of carbon-containing pelletsw ith time under different temperatures

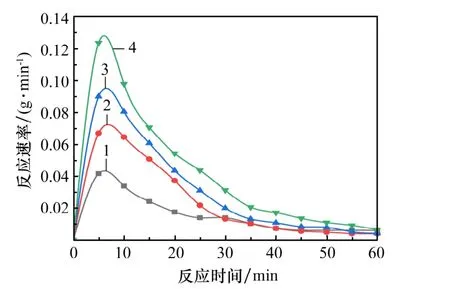

2.2.2 不同碳氧比条件下含碳球团反应速率变化

在温度为1 100℃,还原气氛为单一H2的条件下,分别考察碳氧比为0.6、0.8、1.0及1.2下含碳球团还原反应进行的情况,得到不同碳氧比条件下含碳球团反应速率随时间的变化如图3所示。由图3可知,不同碳氧比的含碳球团所能达到的反应速率峰值存在较大差异,碳氧比低的含碳球团,对应的反应速率峰值也较低,碳氧比高的含碳球团,对应的反应速率峰值较高。这是由于在其他试验条件相同的情况下,碳氧比高的球团其内部碳颗粒分布范围广,与铁氧化物可以充分接触,可以提高反应的速率。在同一碳氧比条件下,反应前期,反应速率增幅明显,迅速达到最大值,此后,反应速率逐渐减弱,反应已经基本结束。

图3 不同碳氧比下含碳球团反应速率随时间的变化Fig.3 Changes of reaction rate of carbon-containing pelletsw ith time under different carbon-oxygen ratios

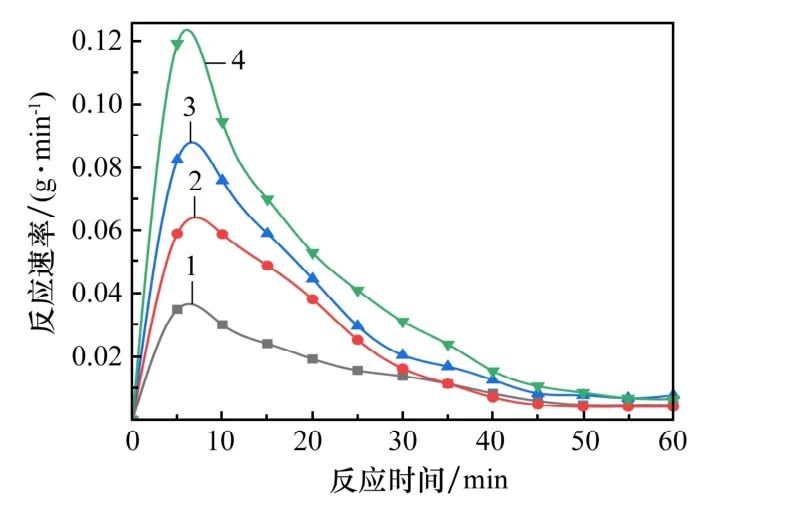

2.2.3 不同还原气氛条件下含碳球团反应速率变化

在温度为1 100℃,碳氧比为1.2的条件下,分别考察还原气氛为单一CO、φ(CO)∶φ(H2)为1/4和2/3及单一H2条件下含碳球团还原反应进行的情况,得到不同还原气氛下含碳球团反应速率随时间的变化如图4所示。由图4可知,当含碳球团所处的还原气氛不同时,其所对应的反应速率峰值也存在明显区别,还原气氛为单一CO时,对应的反应速率峰值明显低于还原气氛为单一H2时反应速率的峰值,且随着H2体积分数的逐步增加,含碳球团反应速率的峰值也在增大,这是因为在1 100℃时,H2的热力学性质使得H2更容易参与高温下的还原反应,H2在此温度下的还原气利用率要明显高于CO的还原气利用率,反应效果也就越好。

图4 不同还原气氛下含碳球团反应速率随时间的变化Fig.4 Variation of reaction rate of carbon-containing pelletsw ith time under different reducing atmospheres

2.3 还原产物特性分析

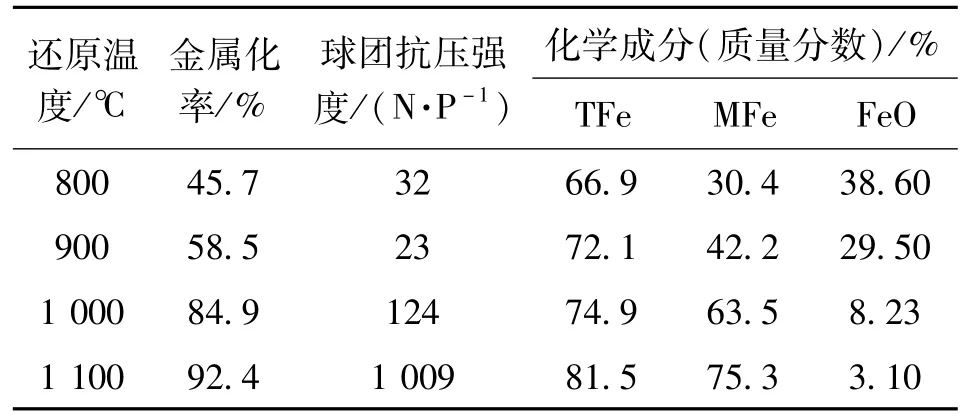

不同温度下含碳球团的金属化率、抗压强度和化学成分变化如表6所示。由表6可以看出,当还原气氛为单一H2、碳氧比为1.2时,还原温度对含碳球团的金属化率的影响比较明显,即在还原过程中,随着温度的升高,金属化率也逐渐增加,而当金属化率达到一定程度时,其变化幅度随着温度的升高而减缓。当还原温度由900℃升至1 000℃时,金属化率的上升幅度最大,这是由于在此温度区间,良好的热力学条件使得大量的铁氧化物发生反应,生成的金属铁逐渐增多,进而导致金属化率有明显提高;当温度由1 000℃升至1 100℃时,金属化率上升幅度缓慢,变化趋于稳定,说明在此温度区间,球团内部的大部分铁氧化物已经反应完成,提高温度对于改善金属化率的效果不再显著。

表6 不同温度下含碳球团的金属化率、抗压强度和化学成分Table 6 M etallization rate,com pressive strength and chem ical component of carbon-containing pellets under different temperatures

此外,当温度为800、900℃时,还原后的含碳球团的抗压强度相近,均处于较低水平,球团内部结构疏松,这可能是由于在该温度范围内,球团中部分铁金属转变为高温铁素体,内部晶型发生改变,导致抗压强度水平不高;当还原温度由900℃上升至1 000℃时,此时含碳球团抗压强度略微升高,这可能是由于还原速率加快,球团内部生成的金属铁增多,使得球团的抗压强度得到强化;而当还原温度由1 000℃升至1 100℃时,含碳球团的抗压强度出现巨幅提升,处于较高水平,这是因为在该温度范围内,球团内部在发生剧烈反应生成金属铁单质的同时,还出现了液相,在冷却后,内部结构进一步紧密,因此,此时的抗压强度会有明显升高。

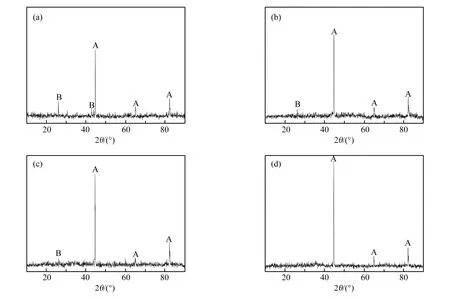

在H2气氛中,不同温度下含碳球团还原后的XRD分析如图5所示。由图5可以看出:800℃时,矿石中的Fe3O4已经反应完毕,转化为FeO,同时,部分FeO发生反应生成了Fe单质,出现了FeO与Fe共存的状态;而当温度继续升高,达到900℃时,FeO质量分数峰值降低,表明在此刻,部分FeO发生还原反应,转化为金属Fe单质;随着温度继续升高,当温度达到1 100℃时,Fe质量分数峰值进一步升高,样品中没有检测到FeO的存在,表明FeO可能已全部转化为金属Fe单质。

图5 不同温度下含碳球团还原后的XRD分析Fig.5 XRD analysis chart of carbon-containing pellets after reduction under different temperatures

4 结 论

本文在800~1 100℃下,进行混合气氛下含碳球团还原热重试验,并对还原过程进行进一步分析,得出以下结论:

(1)在含碳球团还原过程中,还原温度、还原气氛、碳氧比共同影响着含碳球团的还原结果,本文通过正交试验,采用三因素四水平的方法确定各因素对于含碳球团还原结果影响的主次顺序:还原温度>碳氧比>还原气氛。

(2)结合热重试验可知,在还原过程中,还原温度对含碳球团的反应过程影响较大,当温度持续升高时,含碳球团的质量逐渐下降,说明升高温度,促进了反应的进行;同时,适当提高碳氧比以及增加还原气成分里H2的体积分数,均可提高反应进行的程度。

(3)试验前期,含碳球团质量变化幅度明显大于反应后期;而对于含碳球团的反应速率而言,在还原5~10 min时达到峰值,随后速率开始下降,直至稳定;通过对还原产物进行物相分析和化学成分检测可知,随着温度升高,还原出来的金属铁逐渐增多,金属化率也随之增大,当金属化率达到一定程度时,升高温度,金属化率变化幅度减弱。而当温度大于1 000℃时,含碳球团的抗压强度有明显提升。