基于电磁感应加热装置的预处理线水性底漆快速干燥工艺

刘 星, 赵安林, 陈文兴, 袁 宁, 刘军祥, 邝稳钢

(中车长江集团科技开发分公司, 湖北 武汉 430212)

0 引言

目前国内铁路货车企业已基本实现新造及修理货车全面应用环保水性涂料的目标。 钢板水性涂料底、面漆的应用技术已较为成熟,其中板料预处理线底漆烘干工艺主要采用“红外辐射预热+燃气烘干”,但在运用过程中,出现钢板水性预涂底漆在低温天气下难以快速干燥的问题。

为解决水性预涂底漆快速干燥问题, 开展电磁感应加热技术在钢板预处理线水性预涂底漆快速干燥的应用研究。基于电磁感应加热技术研制的电磁感应加热装置,制定铁路货车钢板预处理线水性预涂底漆(涂料膜的厚度为10~15μm,涂料中水的质量百分数为10%~30%)快速干燥工艺方案,可实现钢板预涂水性底漆后快速自然干燥。

1 快速干燥工艺方案介绍

1.1 电磁感应加热钢板的技术原理

电磁感应加热钢材的原理是通过电磁加热装置的转换将交流电变换成直流电压, 再经过控制电路将直流电压转换频率为高频电压输出, 快速运动的高压电流在加热线圈内产生高速变化的磁场, 钢板利用辊道运行通过感应线圈区域时切割交变磁力线, 使钢板表面产生交变的电流(涡流),从而使钢材产生热能,最终实现钢板加热的效果。

1.2 电磁感应加热装置的钢板预处理工艺分析

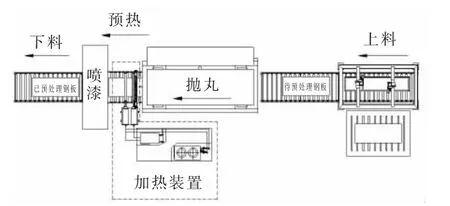

电磁感应加热装置设置于预处理线抛丸室与喷漆室之间,靠近喷漆室。 钢板通过抛丸预处理后,在水性涂料喷涂前进行加热,加热后的钢板通过喷涂后,表面涂料能快速自然干燥,干燥后漆膜厚度约为10~15μm。 其钢板预处理线工艺流程如图1 所示。

图1 钢板预处理线电磁感应加热工艺流程

2 电磁感应加热装置方案设计

2.1 使用工况及加热对象

(1)使用现场:板材薄板预处理线。

(2)钢板传输线宽度为2m。

(3)待加热钢板长度≤6m,宽度≤1.6m,厚度1.5~6 mm。

(4)钢板放到传输线上时,宽度方向位置变化在±100 mm。

(5)水性预涂底漆(涂料膜的厚度为10~15μm,水性涂料中水的质量百分数为10%~30%)。

2.2 技术指标及要求

(1)预热最大能力应保证板厚6mm 钢板、生产线运行速度6m/min 和板厚1.5mm 钢板、生产线运行速度9m/min的条件下,确保喷涂水性预涂底漆后1min 内自然干燥固化。

(2)电磁感应加热装置在生产线传输辊道上安装长度小于1m。

(3)正常使用时,电磁感应加热装置不应对除预处理钢板外的其它设施产生预热效应。

(4)防爆等级:ExdeⅡBT6、DIP A20 TA 或更高。

2.3 设计中遵照的有关标准

方案设计中涉及的相关技术标准如下:

(1)气动系统通用技术条件:GB 7932-87。

(2)性环境用防爆电器设备隔爆型电气设备通用要求:GB3836.1-90。

(3) 爆炸性环境用防爆电器设备隔爆型电气设备“d”:GB3836.2-90。

(4)爆炸性环境用防爆电器设备隔爆型电气设备“e”:GB3836.3-90。

(5)可燃性粉尘环境用电气设备 第1 部分:通用GB 12476.1-2013。

(6)爆炸性气体环境 第0 部分:设备 一般要求IEC 60079-0-2011。

(7)可靠性基本名词术语及定义:GB 3187-82。

2.4 加热源选择和参数计算

2.4.1 加热源

通过试验对比几种加热方式, 根据加热板厚选择超音频感应加热方式作为钢板加热的加热源。 加热电源的两个重要指标为加热电源的频率和加热电源功率。

2.4.2 加热电源频率选择

2.4.2.1 加热电源频率分类

感应加热电源根据工作频率的不同,大致可以分为:低频(50Hz~1KHz)、中频(1KHz~20KHz)、超音频(20KHz~40KHz)、高频(40KHz~200KHz)、超高频(200KHz 以上)。

2.4.2.2 加热电源频率计算方法

根据钢板电磁感应加热采用高效节能的透入式加热方式,电流透入深度计算公式为:

式中:σ—电流透入深度(cm);ρ—金属的电阻率(Ω·cm);μγ—金属的相对导磁率(H/cm);f—电流频率(Hz)。

加热电源频率计算公式:

式中:钢板表面温度为40℃时电阻率ρ 为29×10-6Ω·cm,钢板的相对磁导率为μγ=5050,当选取设计加热透入深度为1mm 时,则可计算出加热电源工作频率为1.5kHz;

由计算公式可以看出,当材料电阻率、相对磁导率给定后,透入深度与电流频率f 平方根成反比,频率高加热深度浅,为提高电源效率,选择加热电源设计工作频率段为:25kHz 时,计算电流设计透热深度约为0.25mm。

2.4.3 加热电源功率选择

加热电源功率是感应加热电源的另外一个重要指标,电源功率的选择主要由加热工艺及加热速度来决定。

2.4.3.1 计算条件

(1)工件规格:钢板厚度为6mm,钢板宽度为1600mm,钢板温度基本均匀(热透)。

(2)设计加热温升: 40℃。

(3)钢板传输线速度:6m/min。

2.4.3.2 计算方法

(1)加热工件重量:

式中:M—单位时间内加热钢板的质量(kg/min);w—钢板宽度(m);d—钢板厚度(m);v—单位时间内加热钢板的长度(m);ρ1—钢板比重7900(kg/m2);M=1.6×0.006×6×7900=455kg/min

(2)工件吸收功率P3:

式中:M—单位时间内加热钢板的质量(kg/min);C—钢板比热容(J/kg·℃);ΔT—温升(℃);T—加热时间(s)。

根据M=455kg/min、C=0.46×103J/(kg·℃)、ΔT=40℃、t=60s,计算吸收功率P3=139kW。

设线圈耦合效率η2=70%,加热电源效率为η1=87%,计算加热电源实际输入为:

139/(0.7×0.78)=228kW

以温升40℃为要求,对6mm 厚的钢板,预热不同板料宽度时作功功率实验,数据如表1 所示。

表1 加热电源功率实验数据

据 表1 所 示, 针对实际运行工况要求和设备停机造成的严重后果,以及考虑温升余量,为保证设备运行稳定性,加大电源配置是提高设备运行可靠性的最有效措施。 感应加热电源功率选择为240Kw, 配置冷水机1 台, 功率30kW,总计270kW。

2.4.3.3 感应加热电源达到的技术要求

(1)温度控制保证钢板表面加热温度、加热速度达到工艺技术要求。

(2)保证加热电源连续工作。

(3)电源故障率低、维护工作量小。

(4)在钢板厚度稳定后,恒温控制,温度波动范围±5℃。

(5)支持即开即断工作方式,当有钢板经过线圈时,感应电源才开始工作,钢板离开线圈时,感应电源在两秒内能停止工作,能通过传感器检测钢板温度,钢板温度过高,则停止功率输出,并报警。

(6) 感应电源和冷水机的互锁功能: ①冷水机故障时,输出故障信号,上位机接收到该故障信号,立即停止高频感应加热设备; ②感应加热设备本身具备水压检测功能,设备主机和分机内各装有一个水压开关,冷却水压必须大于0.2MPa 才允许工作。 如果管路堵塞、水管破裂或水流不畅等,该报警功能被触发,停止加热;③感应加热设备具有过热报警功能, 当水温未冷却到规定温度或管路堵塞、水管破裂、水流不畅等,报警被触发,停止加热。

3 电磁感应加热装置组成和总体工艺布置

3.1 实施方案

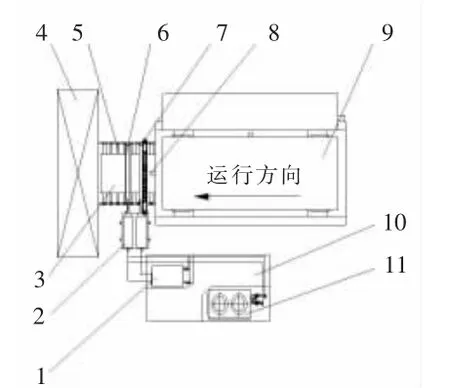

电磁感应加热装置包括1 台电磁感应电源、2 套电磁线圈装置及加热线圈、1 台冷水机、1 台电气控制柜及一套智能控制系统组成。加热装置工艺布局见图2 所示,结构示意图及组成图如图3、图4 所示。

图2 电磁感应加热装置工艺布局图

图3 电磁感应加热装置结构示意图

3.2 加热工艺过程介绍

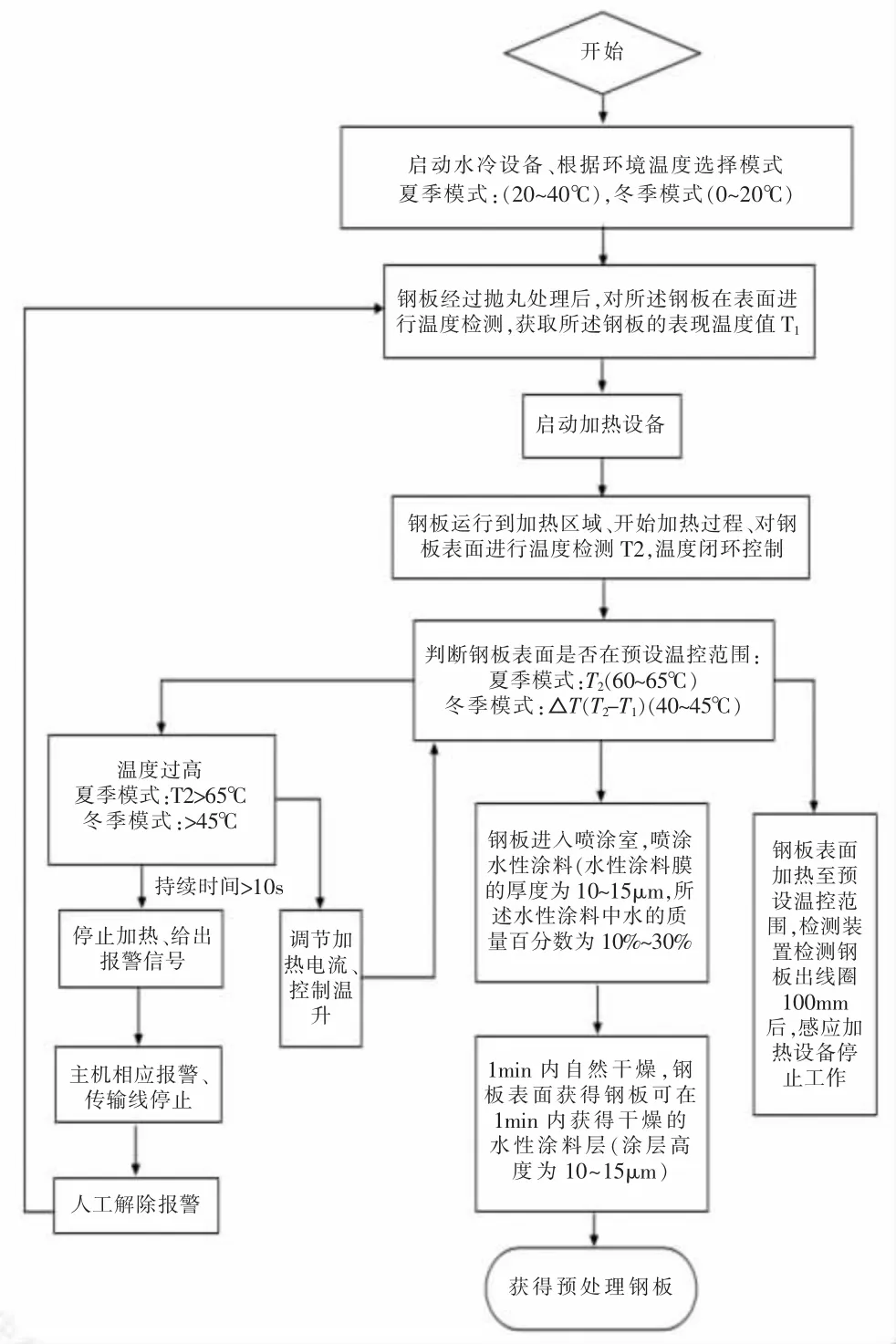

以铁路货车钢板预处理线为例,在预处理线(运行速度6~9m/min),采用电磁感应加热装置对抛丸后钢板(板厚1.5~10mm)进行喷涂前加热,工艺流程预热喷涂水性涂料后快速(1min 内)干燥。 工艺控制系统流程图如图5所示,干燥工艺流程如下:

图5 电磁感应加热装置控制流程图

步骤1:在经过钢板抛丸处理后,采用红外成像仪器检测环境温度值T0 并对所述钢材表面温度进行检测获取所述钢板表面温度值T1。

步骤2: 所述钢板经过不锈钢辊道传输通过导向限位装置。

步骤3:启动加热装置,在所述钢板进入喷漆室前,对钢板进行预热;启动加热装置前,冷水机根据环境温度选择夏季模式(T0 在20℃~40℃)或冬季模式(T0 在0℃~20℃);

夏季模式,钢板进入预热区域,加热装置对钢板加热至预设温度T2 (60℃~65℃); 钢板离开加热区域100mm后,加热装置停止工作;

冬季模式, 钢板进入预热区域, 加热装置对钢板加热,钢板表面监测温度值T2,使钢板表面达到设定温升△T(T2-T1,40℃~45℃);钢板离开加热区域100mm 后,加热装置停止工作;

预热过程中夏季模式下加热温度T2 高于65℃或冬季模式下温升高于45℃时,加热装置调整加热电源、控制温度或温升;如果所述状况持续时间大于10s 时,加热装置停止加热,报警提示,输送线停止,人工解除故障,重新开启预热工艺。

步骤4:所述钢板进入喷涂室,钢板表面喷涂均匀在水性涂料膜,其中水性涂料膜厚度10~15μm,水性涂料中水的质量百分数为10%~30%;喷涂完成后钢板在输送辊道上1min 内自然干燥。

4 电磁感应加热装置应用注意事项

根据电磁感应加热装置技术特点及运用环境, 应用时需注意以下事项:

(1)装机功率高。加热装置采用电磁加热,其加热装置装机电功率较高, 运用时需要考虑生产线电力扩容问题。

(2)防火防爆。加热装置中电气设施及线路采用防爆电气、 密封及隔爆等措施进行防爆处理, 达到GB50058《爆炸和火灾危险环境电力装置设计规范》 及GB19517《国家电气设备安全技术规范》等标准的规定。

(3)电磁辐射。 加热装置运行过程中产生电磁辐射。电磁辐射符合国家电磁辐射安全标准, 达到GB 8702—2014《电磁环境控制限值》及GBZ/T 189.2—2007 中对工作场所电磁场的有关要求。

5 结论

根据电磁感应加热装置在公司薄板预处理线上的运行情况分析, 采用电磁感应加热技术研制的电磁感应加热装置应用于钢板预处理线, 此方案可实现板料水性预涂底漆喷涂后快速干燥,解决预涂底漆难干问题;电磁感应加热装置具备高效节、低碳环保、占地小及易实现智能化控制等优点。

(1)干燥效率高:采用电磁感应加热工艺,可实现预热钢板喷涂水性涂料后1 min 内自然干燥。

(2)简化工艺流程:电磁感应加热干燥工艺简化了水性涂料的干燥工艺流程。 干燥工艺由原来“预热+燃气烘干+吹风”的方式变为“预热+自然干燥”。

(3)节约场地:可替代传统天然气烘干工艺,取消加热设施,缩短烘干室尺寸,只保留通风及废气处理设施,可节约场地80~150m2。

(4)便于安装:电磁感应加热装置在生产线传输辊道上安装长度小于1m,设备占用空间小,方便并线安装。

(5)高效智能节能:设备智能运行,无需预热,热效率高、耗能低,高效节能,每年能源节约费用约11.02 万元。

(6)安全低碳环保:电磁感应加热装置采用清洁能源电能,减少天燃气应用安全隐患,安全性较好;热源不采用天然气,减少CO2排放,预计年直接减少天燃气燃烧碳排放量约241.4 tCO2e。

电磁感应加热工艺可取代传统燃气烘干工艺, 将预处理线烘干工艺过程能源结构由天然气调整为电能,减少生产过程中二氧化碳的直接排放,符合国家“双碳”政策要求,切合目前的行业绿色智造需求,具有较好的推广应用价值。 (本论文设计相关技术已申报发明专利)