基于FLUENT 的连杆正火余热回收工艺研究

陈尚辉, 陈 辉, 陈浩宇, 商 丽, 贾维维

(1.沈阳建筑大学 机械工程学院, 辽宁 沈阳 110168; 2.沈阳城市建设学院, 辽宁 沈阳 1100167)

0 引言

人类文明的发展史是一部能源利用史[1],能源转型是人类能源利用发展史进步的里程碑, 从传统能源到新型能源,人类对能源的开发和利用从未止步。 在我国北方“煤改气” 政策的严格推动下, 天然气的消耗量与日俱增[2]。2022 年中国天然气消耗量3786 亿m3占总能量消费总量的8.5%[3]。 当今世界上,中国是最大的制造业国家,工业所消耗的能源占社会总耗能的70%[4]。 2020 年9 月,中国做出保证,力争2030 年CO2含量达到峰值,2060 年前实现碳中和[5]。

我国学者张俊月等[6]设计以通过地埋管储热系统跨季节储存工业余热的新方案,费用为42.5¥/GJ,低于燃气采暖价格。 郭放等[7]搭建基于小时级热量流动的太阳能采暖系统模型, 给出太阳能采暖系统最优集热面积为4838m2。学者宫志达等人利用TRNSYS 软件开发了全新的有机朗肯循环组件,搭建回收125℃工业余热的模型,运行效益高,其年净输出功可达116280kW·h[8]。 Chatzopoulou 等[9]研究了中小型ORC 发动机的非设计性能。 结果表明,在非设计条件下,螺杆式膨胀机的效率降低3%,活塞式膨胀机效率提高了16%。 Tariq Haseeb 等[10]认为余热回收是降低工业过程中能耗的重要替换方案, 在翅片延长换热器中使用氧化石墨烯纳米流体进行余热回收, 使用ANSYS Fluent 和k-omega 湍流模型对废气流动进行稳态数值研究。 学者孙健等人设计一种将吸收循环和压缩式循环深度耦合的新型机组, 解决以溴化锂溶液为工质的吸收式制冷机无法制取0℃以下冷却盐水的技术难题[11-12]。

白城中一精锻股份有限公司, 连杆在中频感应加热时,利用热泵、工艺水池、换热器等设备对中频炉冷却,增加中频炉使用年限以及富集热量。汽车连杆锻造后,直接正火冷却,大量的热排放到空气中,造成热污染。现今,数值模拟成熟, 可将900℃~600℃的高温余热回收利用,一则,用于生活用水、冬季供暖以及连杆酸洗工艺;二则,一天生产7.5 万件,连杆空冷到600℃,产生余热为5750kW,相当于706kg 标准煤, 其中不包括相变产生的热量。 本文, 利用FLUENT 软件对连杆的余热的回收的设备的仿真验证, 对连杆下一步正火余热回收系统构建做可行性研究。

1 正火工艺与实测冷却曲线

中一精锻公司,总占地面积6.5 万m2,目前连杆毛坯生产线规模达10 条, 年产连杆达2000 万套, 如图1 所示,精锻连杆件,质量为1kg,大孔径52mm+0.01mm、小孔径20mm+0.01mm、中心距为136mm+0.01mm,杆身厚度为13mm,大头与小头厚度均为17mm,原材料采用德国产中碳合金钢46MnVS5。

图1 精锻连杆件

剪切机将棒料剪切成1kg 的毛坯料, 选 用2500Hz 的中频感应炉加热至1200℃~1240℃,通过自动辊锻机,锻成长条方形,在电液锤模锻机指定位置上进行模锻、精锻机上热精锻,切边冲孔在切边机与冲孔机上处理,锻造结束后的连杆温度保持在900℃左右,在自由流动的空气中均匀冷却,析出珠光体和铁素体组织,再经过常温抛丸处理,除去表面的氧化皮杂质,提高观感质量,磁粉探伤、胀断处理,最后包装入库,如图2所示。

连杆在空气中冷却,得到组织结构为铁素体(≤25%)与珠光体, 相变放热析出F+P 组织结构的过程, 即为正火,它是保证非调质钢的机械性能的一种热处理方式。夏季时,天气炎热,铁素体组织含量多,珠光体组织含量少,材料的强度、硬度低,如图3 所示使用风冷设备加速连杆冷却, 增加材料的强度、硬度。 冬季的白城,温度低于零下,直接在空气中冷却即可保证组织结构。

图3 风冷设备

为验证正火余热回收的有效性,对锻造后的连杆的温度进行测定,使用仪器为红外测温仪EX-3(400℃~2200℃)测出连杆件冷却曲线, 在春季 (测定时间为上午10:00, 环境平均温度为5℃)对现场生产过程进行了温度的测试,每隔30s 测定一次,测定时间为11min,测量23 次。 把对应时刻的温度连成线如图4 所示。

图4 实测正火冷却曲线

由图4 观察出:图中有三个转折点,210s 时, 铁素体开始析出,270s 时,铁素体析出完成, 珠光体开始析出,540s 时,珠光体析出完成。 冷却到210s 时,温度从895℃降低到675℃左右,测定冷却速度保持不变,则平均冷却速度为1.04℃/s。从270s 到540s 之间,说明连杆内部发生相变反应,相变放热,温度保持恒定,冷却速度0~0.4℃/s 之间。

连杆冷却平均速度v(℃/s)边界条件定义为:

式中:△T—温度差(℃);△t—时间差(s)。

由数学模型可知,把连杆正火的冷却可以分为两个阶段,第一阶段(900~650℃),连续冷却阶段,第二个阶段为固相转变阶段,析出铁素体与珠光体的时间,内部能量释放方式通常是通过热释放, 外界的吸收的热量等于组织内部释放的热量。

2 仿真概述

2.1 轨道截面式换热器

设计新型换热器,目的回收连杆正火时的余热。为了增大连杆与空气的接触面积,将连杆立起来,使连杆大头朝上,小头朝下。如图5 所示,换热器截面白色区域(空气域)的上方,面积较大,因要在空间上方内置带有倒钩的滚子运输链,通过机械臂智能识别连杆的大头,将之挂在倒钩上。 再则为了保证连杆均匀冷却,依据连杆的外形,把换热器的外形设计成轨道截面式, 其中换热器长1000mm,高429.5mm,宽270mm,换热器的内侧换热板片材质一般为0Cr19Ni9,壁厚3mm,壁面之间为水路。 因金属热传导性能优越, 防止外层金属板片因热量传递过早冷却, 不利于余热富集, 在换热器的外壳加上一层保温层, 提高热量回收效率。 图中浅色截面部分为保温层,厚30mm,保温层材料选用阻燃聚苯乙烯泡沐塑料,密度不小于23kg/m3。 换热器主体下方的两个管路为进水口,管路上方的管路为出水口。模拟连杆在箱体内移动,以温度边界条件(1),进行仿真。

图5 轨道截面式换热器XZ 平面剖视图

2.2 FLUENT 概述

Fluent 是计算流体力学(computational fluid dynam ics,CFD)软件,采用方程离散的数值方法对流体的流动与传热进行数值模拟和分析。 离散的数值方法即是有限体积法,其方程是基于积分的守恒方程,其描述的是计算网格定义的每一个控制体。离散后的方程,一般通过压力与速度耦合求解算法。 Fluent 仿真流程如图6 所示。

图6 仿真流程

2.3 传热方程

连杆在换热器内移动,发生以下物理现象:①连杆与箱体内空气发生自然对流现象;②连杆主要向箱体壁辐射热量;③空气与箱体壁发生热传递想象;④水域与水发生热交换。 结果导致,连杆温度下降, 水域温度上升。 在求解连杆正火冷却时温度分布时,不同系统之间热量传递关系通过广义的传热方程来进行控制,其式(2)如下:

式中:ρ—密度;e—比内能;v—流速; keff—有效导热率;▽T—温度梯度;J→j—物质j 扩散通量;τ¯eff—有效应力张量;v→—速度矢量;Sh—体积热源。

方程左侧第一项描述了内能和动能随时间的变化,左侧第二项表示动量的变化率, 方程右侧第一项表示能量传递,通过传导方式从高温区域向低温区域传递,第二项表示物质的扩散, 第三项描述了由于粘性和剪切应力而引起的动量传递。 最后一项,描述了可能存在的热源。

在固体区域,公式(3)左边第二项表示由于固体的旋转或平动而产生的对流能量转移, 公式右侧的项分别是固体内部传导热源和体积热源的热流。 Ansys Fluent 所使用的能量输运方程为:

式中:ρ—密度;h—焓;v→—速度场;k—热传导系数;▽T—温度梯度;Sh—能量源项。

该式(3)的物理含义是,物质内部的能量变化率等于由于物质流动引起的能量输运加上热量的传导和能量源项的贡献。 通过对这个方程的求解,可以计算出物质内部的温度分布和能量变化情况。

2.4 边界条件

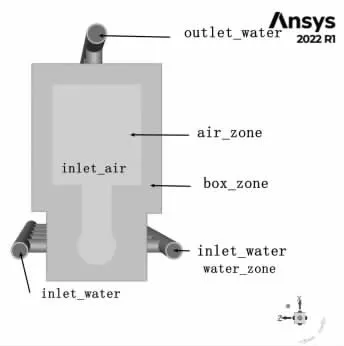

本文物理模型,如图7 所示,划分为四个区域,连杆域、空气域、箱体域、水域,其中,连杆在空气域内,在图5和图9 中, 可以看到连杆域, 以及为了快速得到仿真结果,对换热器模型进行了简化。 共享面之间相互耦合,连杆与空气域内壁耦合,空气域外壁与换热器接触壁耦合,换热器箱体又与水体耦合。

图7 区域划分

其中, 连杆温度900℃左右,原工厂余热回收系统内热泵收走了池内的热量,水池温度降低到6℃左右,故本次模拟入口水温设施为6℃, 水入口流速定为2.0m/s。连杆材料为46MnVS5,常温下密度为7850kg/m3,比热容为460J/(kg·℃),热导率为16.2;水的比热容如图8 所示,随温度的上升而下降,导热系数为0.589W/(m·K);换热器材料选择0Cr19Ni9,密度为7900kg/m3,比热容为500J/(kg·℃),导热系数26.3 W/(m·K),空气的密度在FLUENT中选择不可压缩的理想气体,在求解算法中压力项,选择体积力加权(Body Force Weighted)。如表1 即为仿真各材料参数汇总。

表1 定义材料参数

图8 水的比热容

2.5 网格划分

Fluent meshing 可以划分四面体、 六面体、 多面体、Poly-Hexcore 等体网格形式,如图9 所示,本次网格划分采用多面体 (polyhedra) 网格填充, 其最大单元长度12.2mm,曲率法向角为18°,即是以18°平分360°的多边形代替圆形,曲率法向角越小,越精确。 如图10 所示,水域边界层共划分5 层,最内层的厚度是最外层厚度的2.5 倍,边界处网格增长率为1.2,增长率就是六面体网格的长宽比。

图9 XY 平面网格剖视图

图10 管路网格边界层

在数值模拟中,对于网格构形有严格的规定,如果网格构形不够好,则不能达到数值模拟中的收敛性,为此,我们特别提出一种模式之网格化分要点, 以保证模式之准确性与可信度。网格划分, 使用FLUENT meshing 网格生成工具,它的优势在于自动化、高效性、高质量、多功能性和易用性。 缺点是只能划分与流体相关的网格, 以及不能划分二维网格。 此次网格总数量为1074377 个。 四个区域的网格最小质量为0.08,平均质量为0.84,满足求解网格要求。

3 结果

一节箱体容积为30L, 每一次水循环可使温度提升了10℃,图11 温度梯度选择的是每一次循环终了时的温度场。从图中可以看出,进水温度设定为6℃,水流进入箱体内,水温迅速升温,水温从下到上,依次提升温度,出水口温度达到了16.6℃。

图11 换热器内部水域温度场

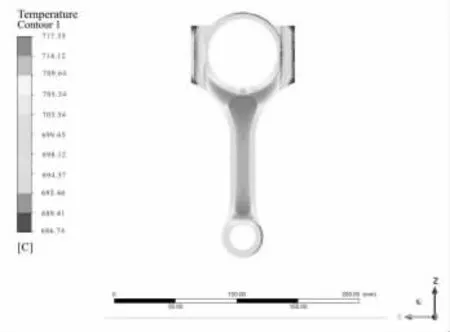

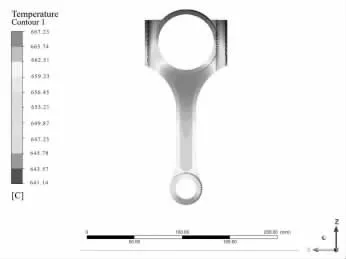

未把箱体温度与连杆温度放在一张图里对比, 因连杆的温度太高,冷却的过程中,温度依然很高,所以水温的变化状态从云图中难以观察。图12 选择的是180s 连杆的温度场,温度集中在杆身699 ~717℃之间; 图13选择的是240s 连杆的温度场,温度集中杆身的上部在650~667℃之间。 图中可以看出,温度梯度呈现从杆身向连杆大头与小头逐渐过渡的趋势,最高温与最低温相差30℃以内。

图12 180s 温度场

图13 240s 温度场

4 结论

利用FLUENT 仿真软件对一节换热器进行仿真研究,与实际情况对比本文得出以下结论:

(1)180s 时,仿真温度与实测温度700℃,误差在5%以内,240s 时,仿真温度与实测温度660℃,误差在4%以内。

(2)水循环一次,水温升高10℃,理论上一天可回收热量折合标准煤为1214.32kg。