锚杆钻车干式除尘系统可靠性分配研究

张礼才

(1.中国煤炭科工集团 太原研究院有限公司, 山西 太原 030032; 2.煤矿采掘机械装备国家工程实验室, 山西 太原 030032)

0 引言

除尘系统用来消除打钻过程中产生的大量粉尘,是锚杆钻车的核心组件。 除尘系统的可靠性直接影响矿工的身体健康[1]。为此本文以锚杆钻车干式除尘系统为研究对象,利用评分分配法、重要度和复杂度分配法,将除尘系统可靠性指标分配到各个部件, 对于提升除尘系统可靠性具有参考价值。

1 锚杆钻车干式除尘系统的可靠性问题

锚杆钻车的除尘系统分为两种, 一种为高压水流喷射灭尘,另一种为有限空间气流集尘。

高压水流喷射灭尘的工作原理为利用动力装置将井下接入钻车的水流加压,流经多个元件,最终从钻头处喷出, 钻头高速旋转, 切割煤岩产生的粉尘与水流混合流出。 高压水流喷射灭尘系统体积大、占据空间大、管路布置分散、维修不方便[2]。

有限空间气流集尘的工作原理为利用密闭的有限空间阻挡和收集粉尘。 锚杆钻车干式除尘系统采用有限空间气流集尘。钻头与干式除尘系统构成了密封的气流通道,打钻作业产生的粉尘被高压气流吸入狭窄的气流通道,气流载着粉尘经过多个部件,粉尘逐渐被阻挡和收集。

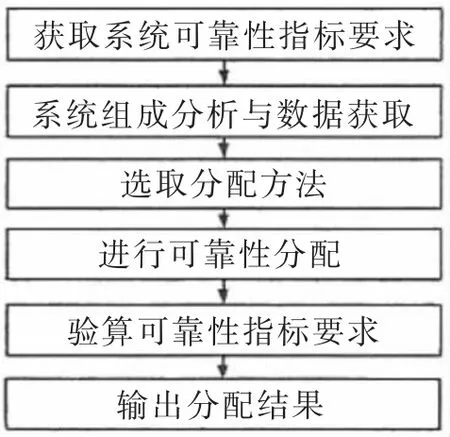

干式除尘系统组成如图1 所示。

图1 干式除尘系统组成

锚杆钻车干式除尘系统组成主要包括:旋流器、除尘箱、除尘动力装置、安全阀以及风管等附件。

除尘系统井下应用的问题表现为除尘效果不良、核心部件寿命较短、噪声污染等。 除尘效果不良、噪声污染严重威胁着矿工的身体健康, 核心部件寿命较短造成了设备服务成本上升和矿方满意度下降。传统的设计方法,未能考虑到系统的可靠性指标, 因而造成后期的除尘系统应用阶段的可靠性问题[3]。

2 可靠性分配方法

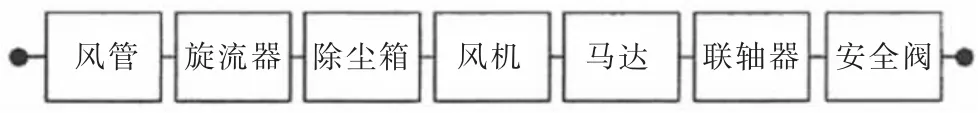

可靠性分配是指将产品规定的可靠性指标, 由上到下、 由整体到局部逐级分配到组成系统的各个部件的过程。 可靠性分配流程如图2 所示。

图2 可靠性分配流程

可靠性分配可以合理地确定系统中每个单元可靠度指标,以便在单元设计、制造、试验和验收时,切实地加以保证。可以帮助设计者了解零件、单元(子系统)、系统(整体)间可靠性的相互关系,更加全面地权衡系统的性能、功能、费用以及有效性等与时间的关系。可以使系统所获得的可靠度值比分配前更加切合实际,节省制造、维护时间和费用[4]。

可靠性分配方法包括等分配法、评分分配法、比例组合分配法、重要度和复杂度分配法、拉格朗日乘数法、动态规划法、再分配法[5]。

等分配法用于设计初期产品情况不明、 缺乏产品可靠性数据的情况,不考虑单元可靠性值的实现难易程度。假设某系统由u 个分系统串联组成,若给定系统故障率,则按等分配法分配给各个分系统的故障率为给定系统故障率的1/u。

评分分配法是通过打分确定系统各个单元的可靠度,不需要大量输入可靠性数据,一般通过技术方案评审会议的方式实施。 会议邀请技术专家对各个部件的可靠性影响因素进行打分,综合考虑专家打分值和专家权重,经过加权计算获得系统各个单元的可靠性指标, 尽管专家评分法带有主观性, 但是借助公司专家团队的力量和多位专家打分的加权平均, 评分结果仍然明显优于单个设计人员的主观臆断[6]。

比例组合分配法是根据相似的老产品中各单元故障率占产品故障率的比例, 对新研发的产品进行可靠性分配的方法。比例组合分配法适用于新、老产品结构类似产品,对于新产品只是提出新的可靠性要求,就可采用比例组合分配法对新产品各组成单元分配故障率。

重要度和复杂度分配法又称AGREE 分配法,既适用于串联系统,也适用于并联和串联同时存在的混联系统。应用重要度和复杂度分配法进行系统可靠度分配的关键是要分析各个子系统的重要程度和复杂程度, 要熟悉和掌握组成系统的各个子系统的结构和功能,从而确定各个子系统的重要性因子和复杂性因子。重要度和复杂度分配法更加适合设计者独立完成可靠性分配,效率较高[7]。

拉格朗日乘子法是一种将有约束最优化问题转换为无约束最优化问题的求优方法。 由于引入了一种待定系数, 所以可利用这种乘子将原约束最优化问题的目标函数和约束条件组合成一个称为拉格朗日函数的新目标函数, 新目标函数的无约束最优解就是原目标函数的约束最优解。

动态规划法求最优解的思路完全不同于求函数极值的微分法和求泛函极值的变分法, 它是将多个变量的决策问题分解为只包含一个变量的一系列子问题, 通过解这一系列子问题而求得此多变量的最优解。 这样v 个变量的决策问题就被构造成一个顺序求解各个单独变量的v 级序列决策问题。

再分配法的基本思想是可靠性改进,以较低的改进成本获得较好的改进效果。 区分对象可靠性改进的难以程度,改进可靠度较低的元件,不改变可靠度较高的元件。

3 除尘系统可靠性分配

3.1 可靠性分配方法的优选

有经验的设计人员或专家是产品研发设计阶段的重要技术力量,可靠性工程在煤机行业应用尚处于起步阶段,锚杆钻车除尘系统可靠性数据缺乏, 为此进行除尘系统可靠性分配同样需要借助有经验的设计人员或专家来把关。

可靠性设计是可靠性提升的重要环节, 设计决定了产品可靠性和成本的70%,30%属于制造与其它环节保证。设计决定产品的固有可靠性,制造保证固有可靠性的实现,综合保障服务保证产品固有可靠性的维持。对于设计人员来说,其对产品各个组成子系统的重要性、复杂性最为熟悉。

为此选择专家评分分配法、 重要度和复杂度分配法进行锚杆钻车除尘系统可靠性分配研究。

3.2 除尘系统可靠性建模

由除尘系统工作原理分析可知, 除尘系统各个组成部件不存在冗余,具有唯一性。旋流器、除尘箱、风机等各个部件之间是串联结构,具有相互影响关系,任何一个部件故障,均会造成系统故障[8]。 除尘系统可靠性框图如图3 所示。

图3 可靠性框图

除尘系统是一个由独立部件组成的串联系统, 其可靠度为各个部件可靠度的乘积。 除尘系统可靠性模型如式(1)所示。

式中:Rs(t)—t 时刻除尘系统的可靠度;Ri(t)—t 时刻第i个部件的可靠度。

3.3 除尘系统可靠性指标

除尘系统平均无故障工作时间按照煤矿机械质保期1 年(365 天)计算,每日工作时间按照2 个生产班统计,每个生产班工作时间8 小时。 除尘系统平均无故障工作时间如式(2)所示。

假设除尘系统寿命服从指数分布, 除尘系统故障率计算如式(3)所示。

将除尘系统工作时间代入式(2)-式(3),计算得到除尘系统故障率为:1.71×10-4。

3.4 除尘系统可靠性评分分配法

3.4.1 评分分配法的主要指标

评分分配法的评分指标包括: 结构复杂度、 技术水平、工作时间和环境条件等。 各种因素评分值范围为:0~10 分,为了更加细致的区分不同对象的可靠性,打分值不局限于整数。

技术复杂程度评分需要考虑评分对象的结构层级、构件彼此之间连接与传动关系,评分值与复杂程度成正比。

技术水平评分需要判断评分对象的新技术水平,基础性、原创性的技术应用越多,评分对象的分值就越高。

工作时间评分需要统计评分对象的开机率, 在研究时间段内,对象处于开机工作的时间越长,发生故障的可能性就越大,评分值就相应地越高。

环境条件的评分需要考虑评分对象服役的环境,比如暴露在粉尘、潮湿、振动环境下的部件的可靠性分值要高于室内环境工作部件的可靠性分值[9]。

3.4.2 评分分配法的步骤

评分分配法的实施过程包括收集评分对象的信息、技术专家与设计人员沟通并评分、可靠度分配与验证计算。

首先根据使用数据、设计指标确定评分对象的MTBF值,进而计算评分对象的故障率、可靠度,确定评分因素。

然后,项目组主设人员做产品介绍,技术专家根据主设人员介绍的产品信息,针对性的提问交流,给出产品的可靠性分值。 计算综合分值。

最后,计算分配给评分对象各个部件的故障率、可靠度,验算各个部件的故障率与评分对象的故障率,各个部件的故障率之和应不高于评分对象的故障率[10]。部件故障率与评分对象故障率关系如式(4)所示。

式中:λi—第i 个部件的故障率;n—评分对象包含的部件数量。

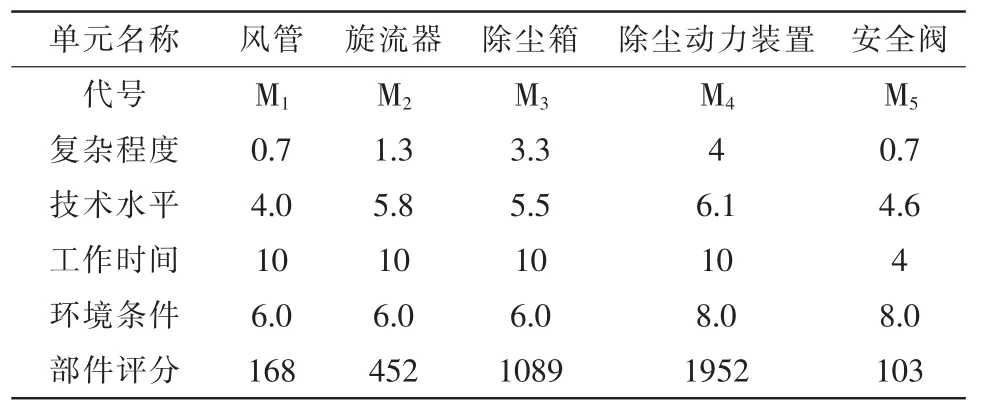

3.4.3 除尘系统可靠性分配

锚杆钻车除尘系统可靠性评分分配法计算流程如下:首先计算风管、旋流器、除尘箱等各个部件的评分。 将各个部件的复杂程度、技术水平、工作时间、环境条件评分值相乘,计算得到每个部件的评分,如式(5)所示。

式中:ωi—第i 个部件评分数;rij—第i 个部件,第j 个因素的评分数, 其中,j=1 为复杂度,j=2 为技术水平,j=3 为工作时间,j=4 为环境条件。

然后,计算除尘系统的总评分数,除尘系统的总评分数为各部件评分数之和,如式(6)所示。

式中:ω—除尘系统的总评分数;ωi—第i 个部件评分数;n—除尘系统的部件数。

接下来, 计算除尘系统各部件的评分系数并分配各单元的基本可靠性指标。 各部件的评分系数为部件评分值与除尘系统评分值的比值,计算如式(7)所示。

式中:Ci—第i 个部件的评分系数。 ωi、ω 的含义同前。

分配给各部件的基本可靠性指标为除尘系统故障率指标与该部件评分系数的乘积,计算如式(8)所示。

式中:λi—分配给第i 个部件的故障率;λ—除尘系统的故障率;Ci—第i 个部件的评分系数。

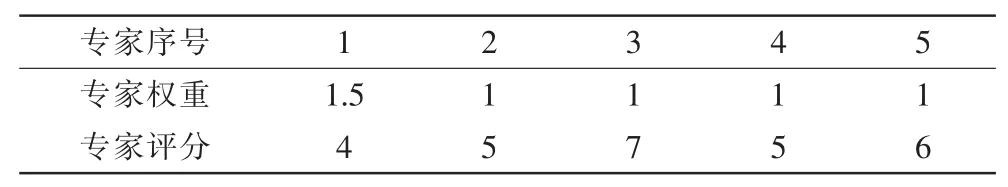

以旋流器的技术水平指标为例, 专家组由5 名专家组成,其中包含1 名首席专家,4 名普通专家。首席专家权重设为1.5,普通专家权重设为1。旋流器的技术水平指标评分如表1 所示。

表1 旋流器的技术水平指标评分

对表1 旋流器的技术水平指标评分值取加权平均,计算得到旋流器的技术水平指标可靠性评分值为5.8。

按照上述流程,计算得到除尘系统各个部件的指标评分如表2 所示。

表2 除尘系统各个部件的指标评分

由表2 可知,除尘动力装置、除尘箱、旋流器的的可靠性评分值较高,由除尘系统结构得知,与风管、安全阀相比,旋流器、除尘箱、除尘动力装置的结构较为复杂,技术水平成熟度相对较低,为此可靠性评分值较高。 除尘系统可靠性的评分法分配如表3 所示。

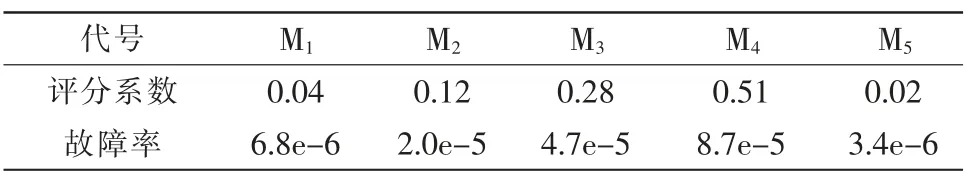

表3 除尘系统可靠性评分法分配

除尘系统可靠性专家评分法分配结果表明,风管、安全阀、旋流器分配的故障率指标值较低,除尘箱、除尘动力装置分配的故障率指标值较高。

3.4.4 评分法分配验算

计算得到除尘系统各个部件的故障率指标值的总和为1.64×10-4,未超过除尘系统故障率指标值。 验算结果表明除尘系统可靠性评分法分配具有合理性。

3.5 除尘系统可靠性AGREE 分配法

3.5.1 各个部件重要度、复杂度分析

部件重要度是定量的描述各部件的故障对系统故障的影响。 其计算如式(9)所示。

式中:ωi'—系统中第i 个部件的重要度;Ni—由于第i 个部件故障引起系统故障的次数;n1表示第i 个部件的零件数目;rij'—第i 个部件(第j 个零件)的故障次数。

除尘系统为串联系统, 任何一个部件故障均会导致系统故障。 因此,除尘系统各个部件的重要度相同,令其重要度值均为1。

部件复杂度定义为部件中所含的重要零件 (其失效会引起部件失效)的数目与系统中重要零件的数目之比。其定义如式(10)所示。

式中:Ci'—系统中第i 个部件的复杂度;ni—第i 个部件中所含的重要零件的数目;N—系统中重要零件的数目;n—系统中部件的数目。

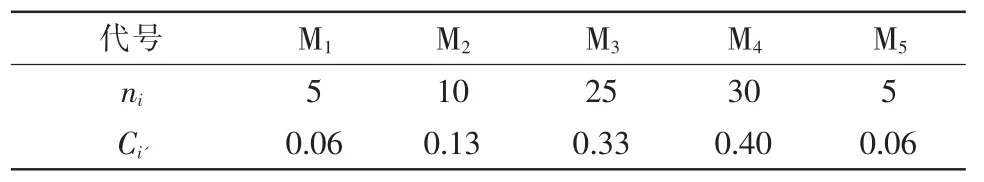

除尘系统各个部件的复杂度如表4 所示。

表4 除尘系统部件复杂度

3.5.2 各个部件可靠性分配

分配给第i 个部件的可靠性指标与该部件的重要度成反比,与该部件的复杂度成正比。 第i 个部件故障率计算如式(11)所示。

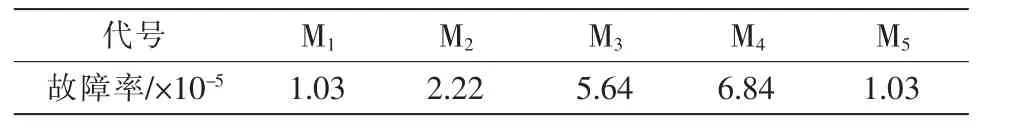

将除尘系统各个部件的重要度、复杂度代入式(11),计算得到各个部件故障率值。统计除尘系统可靠性AGREE分配如表5 所示。

表5 除尘系统可靠性AGREE 分配

除尘系统AGREE 分配结果表明,风管、安全阀、旋流器分配的故障率指标值较低,除尘箱、除尘动力装置分配的故障率指标值较高。

3.5.3 AGREE 可靠性分配指标验算

计算得到除尘系统的故障率验算值为1.71×10-4,未超过除尘系统的故障率指标值。 验算结果表明,除尘系统可靠性AGREE 分配具有合理性。

4 除尘系统可靠性提升建议

掘采装备除尘系统可靠性分配结果表明,故障率较低的部件为安全阀、风管、旋流器,故障率较高的部件为除尘箱、除尘动力装置,属于薄弱环节。除尘系统的可靠性模型为串联模型,提升除尘系统的可靠性关键在于提升薄弱环节的可靠性。

除尘动力装置的风机、马达均为外购件,联轴器为外协件,生产阶段应重点关注联轴器的加工制造质量和装配质量。

除尘箱为结构较为复杂的外协件, 应加严检验除尘箱的制造质量,对于除尘箱关键部位的形位公差尺寸,建议采用三坐标测量机检验。

5 结论

本文以锚杆钻车干式除尘系统为研究对象, 建立了系统可靠性模型,应用专家评分分配法、重要度和复杂度分配法,分配了系统各个部件的故障率指标值。 得出结论如下:

(1)锚杆钻车干式除尘系统是一个由独立部件组成的串联系统,其可靠度为各个部件可靠度的乘积。

(2)除尘系统专家评分分配法、重要度和复杂度分配法的分配结果具有一致性。

(3)提升除尘系统可靠性的关键在于提升除尘动力装置、除尘箱的可靠性。对于除尘箱关键部位的形位公差尺寸,建议采用三坐标测量机检验。