无铰缝空心板桥设计与仿真分析

周湘君,廖睿轩,王俊杰,胡峰强*

(1.江西省交通设计研究院有限公司,江西 南昌330052;2.南昌大学工程建设学院,江西 南昌 330031)

传统空心板桥设计计算方法采用铰接板法。该方法计算荷载横向分布系数时,视相邻板(梁)条之间为铰接,它假设接缝处不传递横向弯矩,只传递竖向剪力[1-2]。鉴于国内空心板桥出现横向连接弱、单板受力等普遍病害问题,暴露出空心板桥目前存在设计理论考虑不周等问题。

从施工方面来讲,铰接缝是空心板桥梁的关键部位,受力复杂,在铰缝施工时,施工单位往往无法做到充分重视施工质量,造成铰缝内混凝土振捣不充分,或是没有严格按照规范标准养护,导致铰缝的设置形同摆设,没有起到设计预期的作用,使得桥梁在使用过程中铰接缝处容易破坏乃至失效[3]。

综上所述,为了避免上述缺陷及不足,本文以13 m空心板梁为基础,综合考虑设计、施工等因素提出一种无铰缝空心板桥设计方法。通过采用无铰缝设计并增大空心板宽度和增强桥面铺装来改善该类型桥梁结构整体受力。

1 无铰缝空心板构造设计与特点

1.1 截面构造尺寸

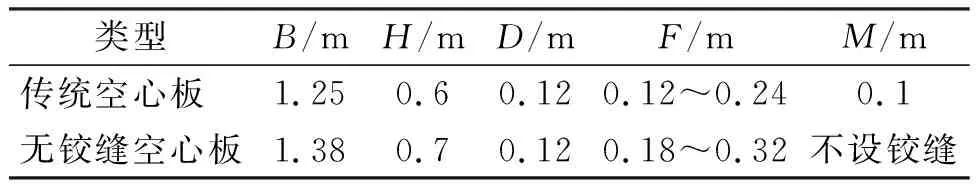

现有13 m空心板桥结构设计通用图中板梁宽一般为1.25 m,梁高为0.6 m,跨中顶底板厚度均为0.12 m,腹板厚度为0.12~0.24 m。铰缝宽度为0.1 m左右[4-6]。针对该类型空心板铰缝传力性能差、施工质量不良的现状,本文提出一种无铰缝空心板桥设计方法,在现有13 m跨径空心板梁的基础上,提高单片板梁的刚度和强度,增强桥面铺装。该无铰缝空心板板梁宽度为1.38 m,梁高0.7 m,腹板厚度为0.18~0.32 m,顶底板厚度与通用图设计取值相同。该无铰缝空心板与13 m传统空心板结构尺寸参数对比详见表1。

表1 13 m无铰缝空心板与13 m传统空心板结构尺寸参数对比Tab.1 Comparison of structural parameters of 13 m unhinged hollow slab and traditional hollow slab

1.2 预应力钢束设计

现有13 m空心板桥结构设计通用图中,中梁一般通长布置2根4Φs15.2钢绞线,边梁一般通长布置2根5Φs15.2钢绞线[7]。本文提出一种无铰缝空心板桥设计方法,在现有13 m空心板梁的基础上,提高结构整体受力性能。该无铰缝空心板桥中梁通长布置2束4Φs15.2预应力钢绞线和2束3Φs15.2预应力钢绞线,边梁通长布置4束4Φs15.2预应力钢绞线。

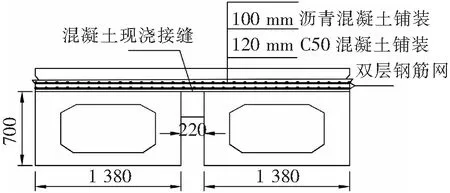

1.3 混凝土桥面铺装

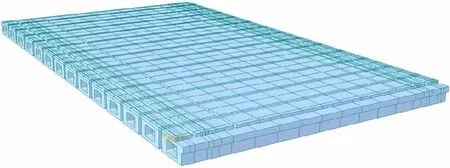

现有空心板桥的结构计算中,桥面铺装仅考虑二期恒载作用,不参与结构刚度贡献[8]。在该无铰缝空心板桥中,桥面铺装设置有10 cm厚的沥青混凝土铺装层和12 cm的C50混凝土铺装层。其中板梁间混凝土铺装层为混凝土现浇接缝,其宽度为22 cm,其高度可进行参数优化分析。C50混凝土铺装层中通过铺设双层钢筋网增强桥面铺装与桥面板之间的整体性,改善该类型桥梁结构整体受力。该无铰缝空心板桥混凝土桥面铺装设置如图1所示。

图1 混凝土桥面铺装示意图Fig.1 Schematic diagram of concrete bridge deck paving

2 案例分析

2.1 工程概况

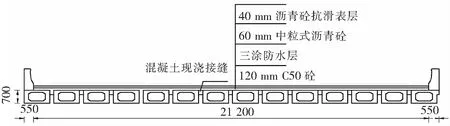

某桥上部结构为13 m简支预制空心板梁,单片空心板为本文提出的一种无铰缝空心板。桥面宽度布置为0.55 m(防撞栏)+净21.20 m+0.55 m(防撞栏);桥面铺装的设置为40 mm厚沥青混凝土抗滑层,60 mm厚中粒式沥青混凝土,120 mm厚C50混凝土;荷载等级公路Ⅰ级,车道设计为双向四车道。断面布置图详见图2。

图2 桥梁结构断面图Fig.2 Cross-sectional view of bridge structure

2.2 全桥有限元模型建立

针对该无铰缝空心板桥,其简化计算原理与经典的空心板铰缝法计算显然不同,又与小箱梁采用的刚接梁法有所区别。为真实模拟实际受力情况,本桥可采用空间梁单元模拟计算。每个主梁为纵向的空心板梁,各主梁之间通过钢筋混凝土铺装层联系,可作为虚拟横梁。虚拟横梁的高度取混凝土铺装层的厚度,虚拟横梁的宽度取距左右横梁距离一半的之和[9]。现浇接缝处混凝土铺装层考虑真实刚度和质量,主梁处混凝土铺装层由于受到主梁协同受力的影响,可采取放大刚度方式模拟,并考虑真实的质量。上述模拟与常用的梁格法完全不同,实际梁格法是将结构截面分割成一个个离散的等效梁格分析,梁格法的优点是可以考虑弯曲、扭转以及畸变等因素,可以更精确地反映结构的横向受力状态[10-11]。本桥各主梁本身为分离的主梁,且梁格法中虚拟横梁也不考虑质量。

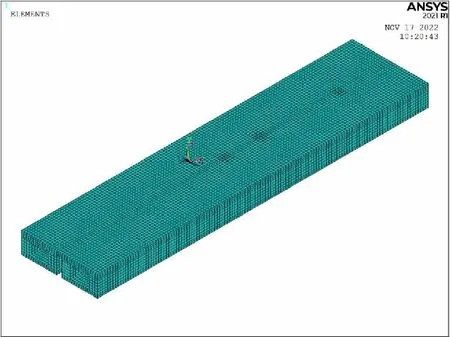

为了更准确地模拟各片梁间的横向连接,每片空心板宽度范围内的横梁采用放大刚度处理,空心板梁间横梁按真实刚度模拟[12]。全桥空间有限元模型共有1 483个节点,1 482个梁单元。沥青铺装和护栏等二期恒载用均布荷载来模拟替代其作用。该13 m跨径无铰缝空心板桥全桥空间有限元模型如图3所示。

图3 全桥空间有限元模型Fig.3 Full bridge space finite element model

2.3 计算结果与分析

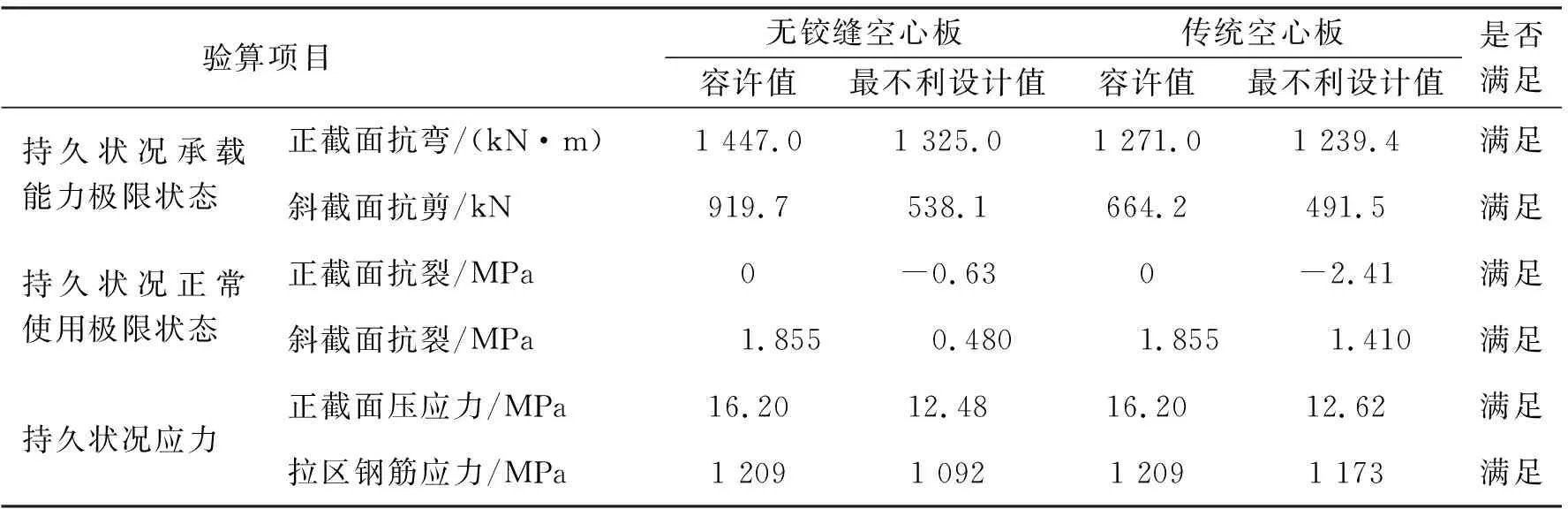

对建立好的无铰缝空心板桥全桥空间有限元模型进行设计验算,将验算结果与表1所述传统13 m空心板的验算结果进行对比,结果汇总如表2所示。

表2 无铰缝空心板与传统空心板最不利位置设计验算表Tab.2 Comparison of design check table for the most unfavorable position of the main beam

由表2可知,该无铰缝空心板桥其主梁在各荷载工况下设计验算满足规范要求,正截面抗弯最不利设计值提升了6.0%,斜截面抗剪最不利设计值提升了9.5%,分别代表无铰缝空心板较传统空心板抗弯、抗剪性能的提升度。综上所述,该无铰缝空心板桥整体受力性能优于传统空心板桥,结构的承载力得到了提升。为保证结构整体受力性能,充分发挥混凝土铺装层横向传力作用,探究该无铰缝空心板桥横向连接性能,须对混凝土铺装层受力状态进行分析,尤其是对混凝土现浇接缝进行局部计算分析[12]。

3 板梁接缝局部计算分析

传统空心板桥铰缝剪力传递效果差,板梁间横向连接弱。而该无铰缝空心板桥,增大板梁宽度且板梁间通过混凝土桥面铺装施工形成混凝土现浇接缝。为了研究该无铰缝空心板桥横向连接性能,并与传统空心板桥进行比较,需对板梁间混凝土现浇接缝进行局部受力计算分析[13]。为真实模拟板梁间混凝土现浇接缝受力情况,以下建立了板梁间混凝土现浇接缝实体局部模型。

3.1 实体局部模型建立

根据桥梁施工顺序,空心板梁架设完成后施工混凝土现浇接缝,混凝土现浇接缝可视作刚性连接缝,因此刚性连接缝受力分析无须考虑板梁的恒载和预应力作用,且可忽略空心板梗腋对刚性连接缝受力的影响[14]。为提高计算效率,根据最不利原则选择2片板梁建立刚性连接缝实体有限元模型作为研究对象。同时,为对板梁间刚性连接缝高度进行参数优化分析,初步设计2种刚性连接缝构造类型:其中刚性连接缝构造类型1为板梁刚性连接缝与混凝土铺装齐平;刚性连接缝构造类型2为板梁刚性连接缝与顶板下缘齐平。

计算工况根据刚性连接缝2种设计构造类型及车辆荷载布置的位置划分为工况1、工况2、工况3和工况4。

工况1:刚性连接缝构造类型1+车辆荷载关于缝纵向对称布置;

工况2:刚性连接缝构造类型2+车辆荷载关于缝纵向对称布置;

工况3:刚性连接缝构造类型1+车辆荷载沿缝边缘偏心布置;

工况4:刚性连接缝构造类型2+车辆荷载沿缝边缘偏心布置。

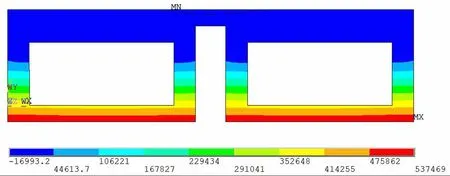

采用有限元分析软件ANSYS建立刚性连接缝三维实体有限元模型,单元类型为solid 45,不计主梁自重和预应力作用,混凝土桥面铺装参与结构受力,沥青桥面铺装作为均布荷载施加。有限元模型网格尺寸控制在0.1 m,共有43 230个节点,32 760个单元,网格模型如图4所示。边界条件:左侧在支点处节点XYZ方向约束位移,右侧在支点处节点XY方向约束位移。

图4 网格划分图Fig.4 Grid partitioning diagram

为了方便车辆荷载加载,根据车辆荷载施加的最不利位置以及区域大小建立等效加载面,并与主梁桥面节点进行耦合[10]。其中中轮作用于面板上时,局部分布荷载为P1=162.34 kN·m-2;前轮作用于面板上时,局部分布荷载为P2=81.70 kN·m-2;沥青面荷载为P3=2.30 kN·m-2。

3.2 计算结果分析

3.2.1 工况1计算结果分析

工况1刚性连接缝最不利截面第一主应力S1和Mises应力云图分别如图5、图6所示。

图5 工况1第一主应力S1Fig.5 First principal stress S1 of condition 1

图6 工况1 Mises应力Fig.6 Mises stress of condition 1

可知,工况1刚性连接缝的第一主应力S1为0.03 MPa(拉应力为正),最大Mises应力为0.358 MPa,均小于C50混凝土抗拉强度设计值1.89 MPa,表明工况1板梁间刚性连接缝混凝土在公路Ⅰ级车辆荷载作用下不会开裂。

3.2.2 工况2计算结果分析

跨中截面工况2刚性连接缝最不利截面的第一主应力S1和Mises应力云图分别如图7、图8所示。

图7 工况2第一主应力S1Fig.7 First principal stress S1 of condition 2

图8 工况2 Mises应力Fig.8 Mises stress of condition 2

可知,工况2刚性连接缝的第一主应力S1为-0.044 MPa(压应力为负),最大Mises应力为0.357 MPa。计算结果表明,工况2刚性连接缝间不会出现拉应力,表明板梁间刚性连接缝混凝土在公路Ⅰ级车辆荷载作用下不会开裂。

3.2.3 工况3计算结果分析

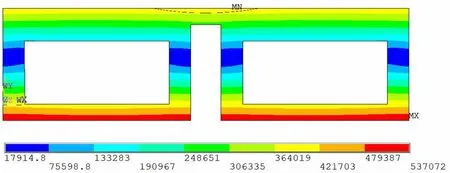

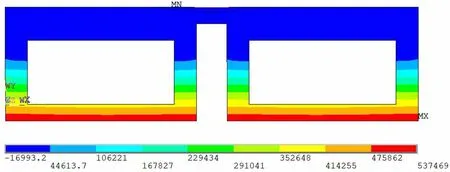

工况3刚性连接缝最不利截面第一主应力S1和Mises应力云图分别如图9、图10所示。

图9 工况3第一主应力S1Fig.9 First principal stress S1 of condition 3

图10 工况3 Mises应力Fig.10 Mises stress of condition 3

可知,工况3刚性连接缝的第一主应力S1为0.031 MPa,最大Mises应力为0.371 MPa,均小于C50混凝土抗拉强度设计值1.89 MPa,表明工况3板梁间刚性连接缝混凝土在公路Ⅰ级车辆荷载作用下不会开裂。

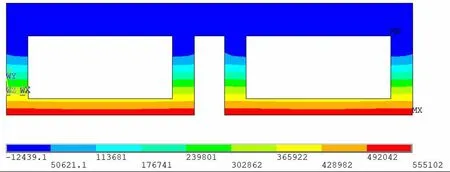

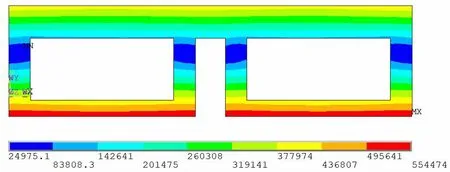

3.2.4 工况4计算结果分析

跨中截面工况3刚性连接缝最不利截面第一主应力S1和Mises应力云图分别如图11、图12所示。可知,工况4刚性连接缝的第一主应力S1为0.029 MPa,最大Mises应力为0.37 MPa,均小于C50混凝土抗拉强度设计值1.89 MPa,表明工况4板梁间刚性连接缝混凝土在公路Ⅰ级车辆荷载作用下不会开裂。

图11 工况4第一主应力S1Fig.11 First principal stress S1 of condition 4

图12 工况4 Mises应力Fig.12 Mises stress of condition 4

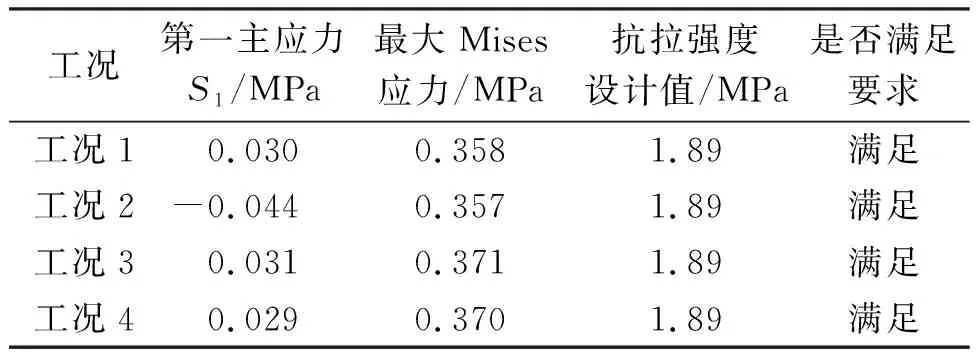

各工况计算结果汇总如表3所示。

表3 各工况计算结果Tab.3 Calculation results of each working condition

3.3 刚性连接缝局部分析计算结论

采用AYSYS软件,根据最不利原则建立该无铰缝空心板结构三维实体有限元模型,并对2种刚性连接缝构造类型分别进行局部分析计算。结果表明工况1、工况2、工况3和工况4第一主应力S1均小于混凝土抗拉强度标准值1.89 MPa,表明正常使用极限状态下板梁间刚性连接缝在公路Ⅰ级车辆荷载作用下受力满足设计规范要求,混凝土现浇接缝横向传力性能优于传统铰缝设计[15]。通过工况1与工况2计算结果比对,以及工况3与工况4计算结果比对,发现刚性连接缝高度对刚性连接缝最不利截面第一主应力有影响且高度较高的刚性连接缝受力性能更优。

4 结论

传统空心板桥设计主要是依靠板梁间有限的铰缝混凝土传递和共同受力的,而这种桥型结构的横向抗弯性能较弱,导致原有的铰缝混凝土易于开裂、断裂或弯剪破坏,不能有效地布置车辆荷载,致使结构单板受力甚至坍塌。本文在现有空心板桥研究理论基础上,针对现役空心板桥铰缝通病,综合考虑设计、施工等因素,采用无铰缝设计并增大空心板宽度和增强桥面铺装,提出一种无铰缝空心板桥设计与计算方法。该方法主要是通过提高单片空心板梁受力性能和增强混凝土桥面铺装协同受力达到改善空心板桥整体性。相比于传统空心板,根据该方法设计的空心板涵盖更广泛的有效场景,适用于交通量更大的中小跨径桥梁以及大跨径桥梁的引桥设计。通过建立梁单元全桥有限元模型以及刚性连接缝实体局部模型,表明该无铰缝空心板桥结构整体受力合理,横向传力能力优于传统空心板桥,且正常使用极限状态下板梁间刚性连接缝混凝土在公路Ⅰ级车辆荷载作用下受力满足设计规范要求,可为该类型桥梁设计和推广运用提供理论参考。