主动冷却复合点阵夹层结构的热-流-固多场耦合响应

高 亮, 裴铭浚, 毛彦东, 张庆华, 李 凯

(1.长春工业大学 材料科学与工程学院, 吉林 长春 130102;2.中车长春轨道客车股份有限公司 磁浮研究所, 吉林 长春 130062)

0 引 言

随着微型化、集成化、轻质化和多功能化的不断发展,胞元多孔材料已经在航空航天领域得到越来越广泛的应用。与传统材料相比,胞元多孔材料具有轻质特性、多功能特性和可设计性三大优势[1-2],在实现结构轻质多功能一体化方面具有巨大潜力,这与航空航天领域减重节体的迫切需求不谋而合。尤其是集材料、结构和功能设计等多因素于一身的轻质碳纤维增强点阵夹层材料,其拉伸主导型拓扑结构使其具有优异的单位承载能力[3-6],同时兼具实现热管理、减震吸能、吸波降噪、电磁屏蔽等其他功能的潜质[7-9],被认为是最有前景的新一代轻质、超强多功能结构型材料[10-11]。

复合点阵夹层结构是一种航空航天领域极具应用前景的轻质多功能结构型材料。航天多功能结构的核心是多芯片模块集成化,将电和热控制功能集成到壁板结构中,通过强制对流换热来实现承载-热控双重功能[12-15]。电子元件多功能结构是该领域最先进的设计之一,其可靠性已得到证明[16-17]。在主动换热作用下,复合点阵夹层结构的连通内腔可有效实现热元件容纳与热控制,达到承载-热控一体化的目的。相较于金属蜂窝、波纹板多功能结构,可有效避免预埋热管带来的结构性弱化、金属腐蚀等问题。为保证内置电子元器件正常工作,其长期服役环境温度一般要控制在80 ℃以下的较低温度范围内[18],且可降低复合材料树脂基体高温老化导致结构性能退化问题。研究表明,复合点阵夹层材料在流体主动冷却作用下可以有效保证实现温度控制。

多功能使役的实现普遍需承受复杂工况下耦合载荷的作用,其结构响应也更为复杂。承载-热控一体化是基于流体主动换热作用下的热-流-固多场耦合问题,包含热-力耦合、流-固耦合、共轭热传输等多种耦合形式。文中采用有限元仿真技术探究复合点阵夹层结构主动换热-流-固耦合响应,揭示典型弯曲变形对换热结构内部流体的流动特性、场分布状态及其换热性能的影响,为复合点阵夹层结构多功能应用提供设计依据,推进其朝着设计概念实物化、多功能耦合一体化、多目标设计应用化的趋势发展。

1 物理模型与计算策略

1.1 模型简化与描述

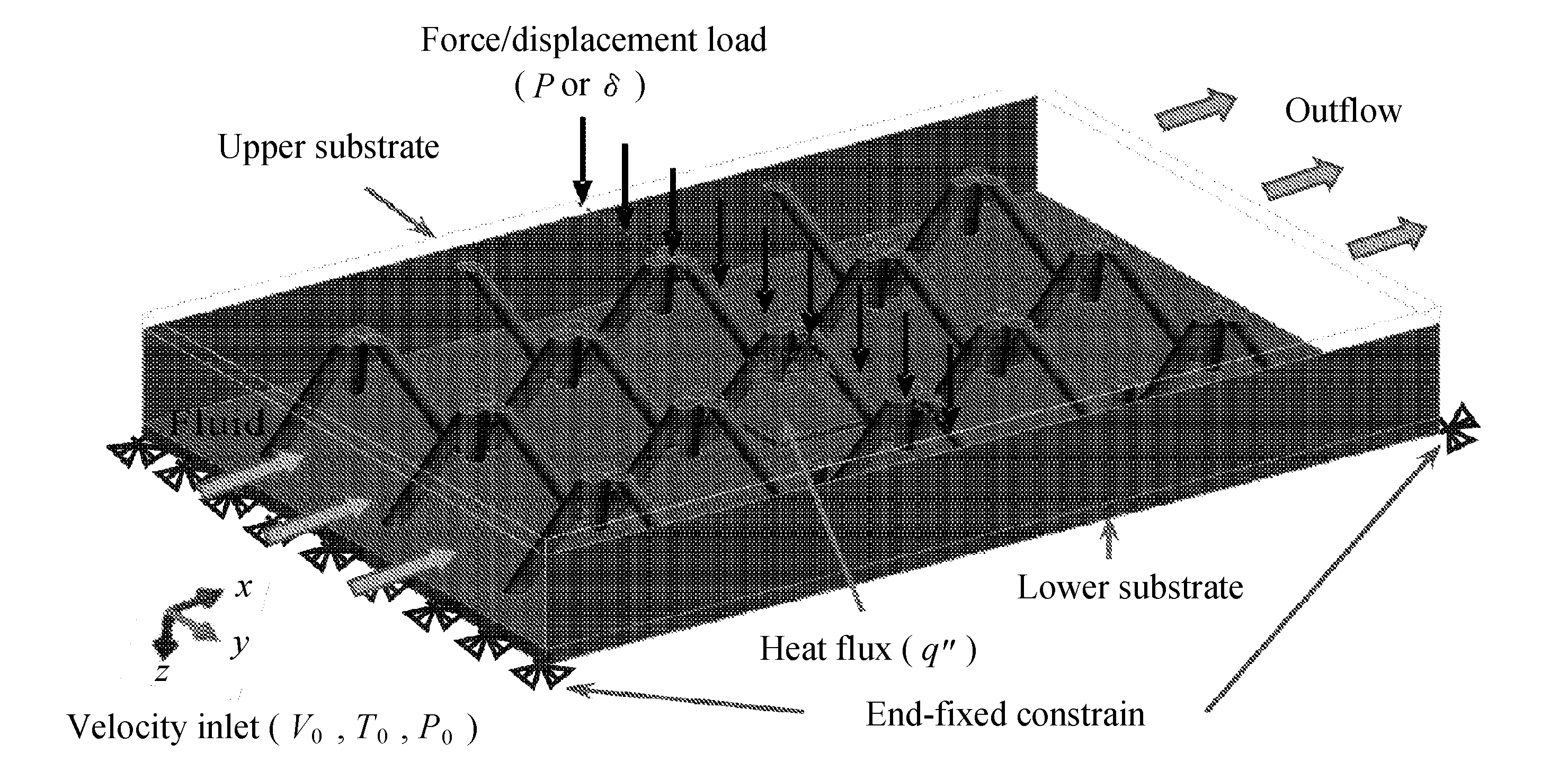

承载-热控一体化复合点阵夹层结构既要承受潜在外部力载荷作用,还要承受内部局部热载荷(内热源)作用,同时还需要采用主动对流换热作用来实现稳定的热控效果。整个体系中,涉及到流体、固体两种介质,热载荷、力载荷两种载荷类型,以及热传导、对流换热两种热传输形式。复合点阵夹层结构在热-机载荷下的主动换热问题其实质上是包含热-力耦合、流-固耦合及共轭热传输的热-流-固多场耦合问题。外加载荷对夹层结构产生的变形效应必然引起主动换热流体流动状态的改变,从而通过换热效率影响结构的热控温度,最终通过热应力反馈结构变形。该问题中流-固耦合属于单向弱耦合,即在以对流换热为主导的热传输问题中忽略结构变形对热传导的影响。因此,复杂的热-流-固耦合问题可以合理地简化为研究外加载荷作用下变形结构的热传输问题。

简化物理模型如图1所示。

图1 含内热源的复合点阵夹层结构热-流-固多场耦合物理模型

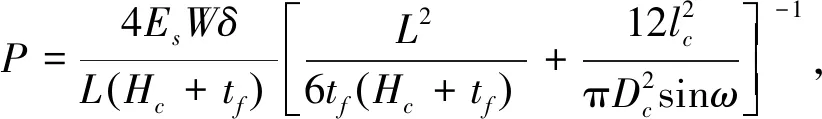

采用典型的弯曲外加载荷,沿z向均匀施加于夹层结构上表板y向的中心线上,下表板沿y轴方向两侧固支约束。弯曲载荷采用位移加载形式,控制载荷大小以保证结构不发生破坏,即只考虑结构的线弹性变形,位移载荷δ对应的力载为

(1)

式中:Es----母体材料的拉伸模量;

L----夹芯板的弯曲跨距;

W----夹芯板的宽度;

Hc----芯体高度;

tf----面板厚度;

lc----芯体杆件长度;

Dc----芯体杆件直径。

在夹层结构腔体内壁中心位置载有一个具有恒定热流密度q″的面热源(电子元器件),温度为T∞的完全发展冷却流体以恒定速度V0从腔体一侧流入,沿着结构纵向(x方向)流经夹层芯体区域,从结构的另一侧流出。

仿真模型几何参数与边界条件见表1。

表1 仿真模型几何参数与边界条件

假定流体为稳态、不可压缩流,忽略自然对流和热辐射对结构换热的影响,以及结构入口、出口局部区域和热源封装结构的热量损失。

仿真模型材料物理参数见表2。

表2 仿真模型材料的物理属性

在温控范围内忽略材料力学、热学基本性能随温度的变化,参考温度均为300K。

1.2 边界条件与仿真策略

计算模型采用速度入口边界条件和具有未知压力及流速的自由流动出口边界条件,热源面上施加均匀的恒流热载荷,侧边界设置为周期性边界条件,而在表板的外表面作绝缘处理。

速度入口边界:

vx=V0=const,

vy=vz=0,

T=T∞=const。

(1)

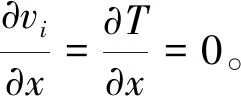

自由出口边界:

(2)

周期性侧边界:

(3)

其余内部边界:

vi=0。

(4)

对计算模型进行网格划分,固体区域采用结构化六面体网格,流体区域采用非结构化四面体混杂网格,并采用网格自适应和边界自适应完善非结构化网格。为了获得湍流核心区域明显涡流和分离流等局部流动特性,在低雷诺数时(Re<3 000)常采用LES大涡模拟湍流模型,而在雷诺数较高的范围内(Re>3 000),考虑到计算精度、计算资源和结果的稳定性等因素,可采用标准k-ε湍流模型,对压力、速度和能量的修正因子都作欠松弛处理。

此外,对于正交各向异性的纤维增强树脂基复合材料,其热传导系数可表示为各主方向热传导系数矢量叠加的形式,此时只需设定主轴方向(ex、ey、ez)上的热传导系数分量(kx、ky、kz),相应的热传导矩阵为

kij=kξeξieξj+kηeηieηj+kζeζieζj。

(5)

单向纤维增强复合材料,其纵向(沿纤维方向)热传导系数可表示为[19]

kM=kfMVf+kmVm。

(6)

横向(垂直纤维方向)热传导系数可表示为[19]

(7)

式中:M,N----纵向和横向;

f,m----纤维和基体;

V----体积含量。

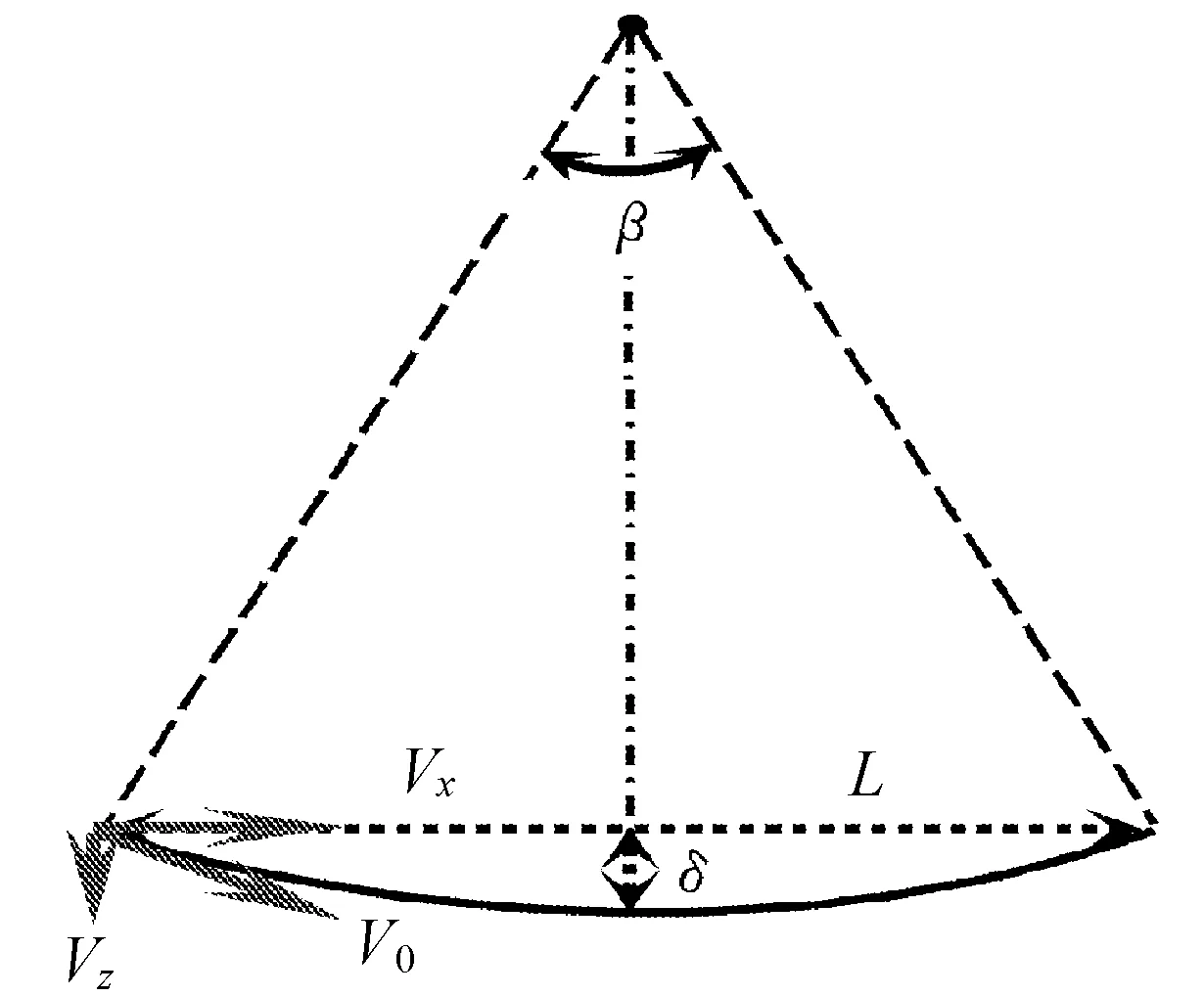

外载荷作用下弯曲变形后的夹层结构可近似看作以y向为中心轴的圆弧形,如图2所示。

图2 弯曲变形夹层结构的入口流速分析

材料正交各向异性热传导系数的设置需要在柱坐标下实现。而入口流体始终保持垂直于入口截面流入槽道,其速度V0在整体坐标系各方向的速度分量可表示为

(8)

式中:L----点阵夹芯板的水平跨距;

δ----z向的弯曲挠度;

β----点阵夹芯板弯曲变形后圆弧形结构对应的圆心角。

2 多场耦合响应分析

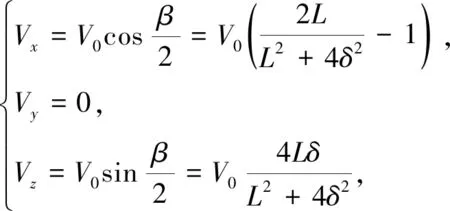

2.1 流场响应

流体沿结构弯曲弧形槽道的切向流动,热源中心沿z轴方向上的速度仍呈现出典型的“U”字型分布形式,如图3所示。

图3 不同弯曲变形下沿夹层结构z轴方向的流体速度

随着外载的增大,重力做功使到达热源处(结构最大弯曲挠度处)的流体流速会有所增大。因此,流体流速总体上还是表现为随弯曲变形挠度的增大而增大。但可以发现,4mm位移载荷下热源体近壁区域的流体并未表现出相对较高的流速,这说明此时产生了回流现象,由于回流对流体正向流动的消极作用,导致在热源体近壁区域的流体流速相对下降。但相对较小的速度降低,也说明此时的弯曲变形引起流体在槽道上行段的脱落分离所形成的回流现象并不显著。

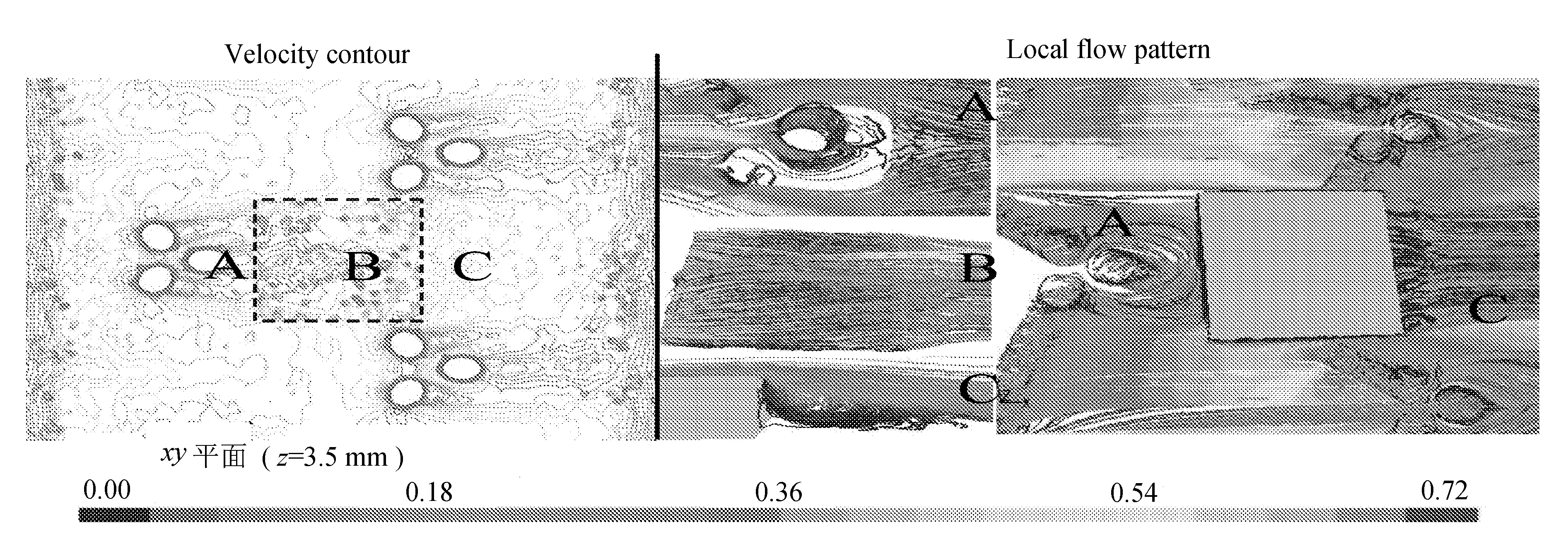

内热源体附近的流体速度分布及局部流动形式如图4所示。

图4 内热源体附近的流体速度分布及局部流动形式

当最大中心弯曲挠度达到4mm时,产生了一定的回流现象,与来流冲突使热源体附近流体流动紊乱(见图4中虚线框B区域)。图中不难发现这种回流现象并不明显,主要是由于弯曲变形挠度小、波浪形槽道缺乏周期性以及A区域形成涡流及其尾流与回流的相互作用导致的。热源体附近局部的流体流动形式与未变形槽道大致相同,在杆件交汇的A区域形成典型的马蹄形涡流,下表板近壁区域的涡流尾流受到热源体侧壁的阻碍作用发生汇聚,由于两个尾流的相互作用产生升力,使得流体沿热源体的侧壁攀升并流过热源体上表面(B区域);而非近壁区域的上层流体将绕过杆件直接冲刷热源体的上表面。流过热源面的流体会在热源体的另一侧壁处C区域形成旋转涡流。当变形挠度增大时,表板的曲率变大,流过热源的流体对上行段槽道表板的冲击作用则会增大,这样就会提高沿壁面流动流体分离脱落的几率,导致回流现象产生,而C区域的旋转涡流会随之削弱。

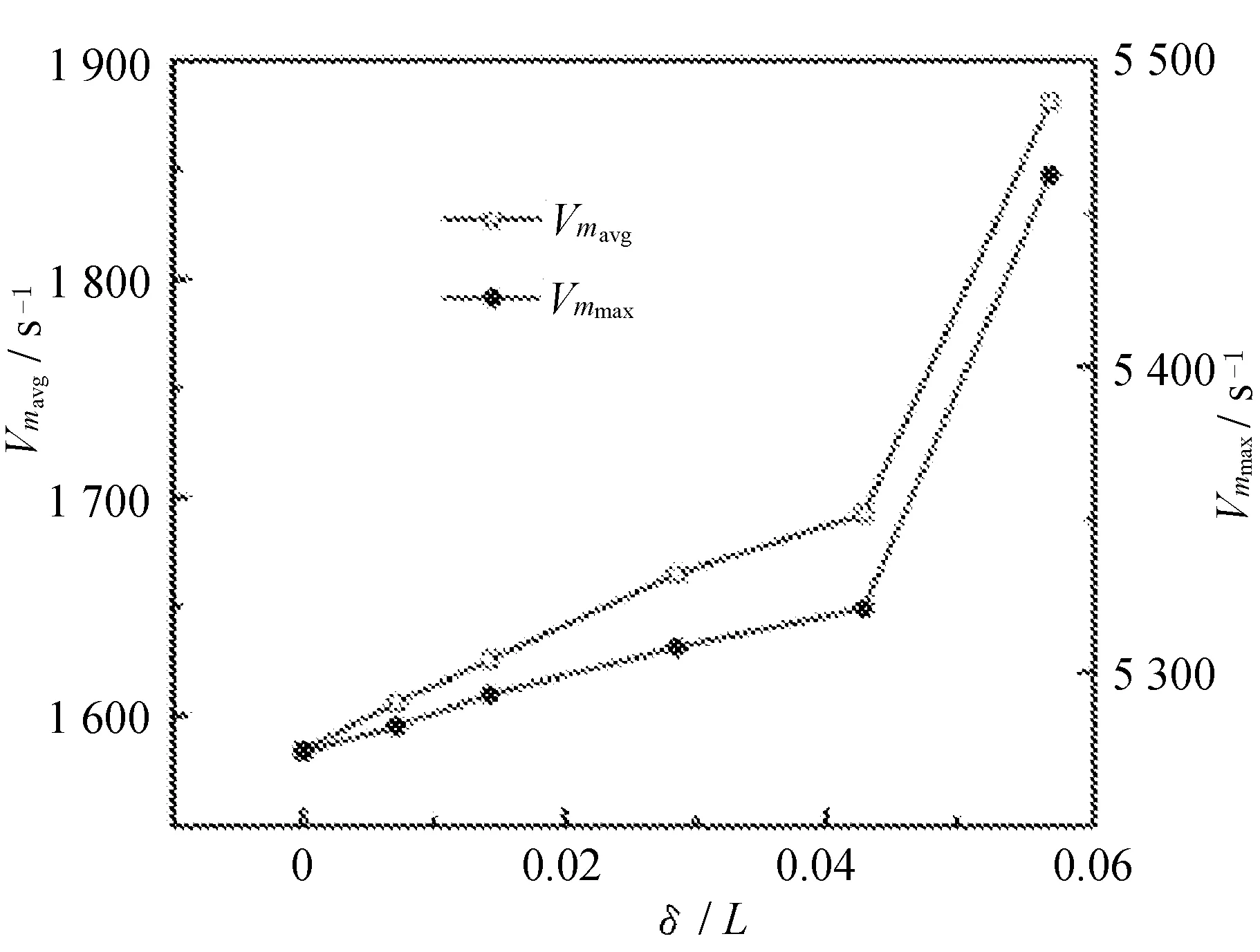

为了进一步表征弯曲变形结构内局部流体流动及回流的影响,给出了不同弯曲变形条件下热源面上涡流强度的变化,如图5所示。

图5 弯曲变形挠度与热源面涡流强度之间的关系

对于弯曲变形结构来说,低处的热源受到上游涡流及其尾流的冲击作用将会更加强烈,两尾流会在具有小弯曲弧度的热源面上相互作用,甚至可能产生一定的尾流脱落和具有局部螺旋特征的流动形式。这将会增强热源体局部区域的流体紊乱度,而随着弯曲变形的增大,上述作用将不断增强;加之热源体附近流体流速也会随之增大,最终将导致热源面的平均涡流强度和最大涡流强度的不断提高,换热效果自然也就得到了强化。当弯曲变形挠度较小,未发生回流现象时,涡流强度呈现出近似的线性增长趋势,而发生回流现象时(4mm弯曲变形挠度),由于回流与涡流及其尾流的强烈作用,将会使涡流强度大幅提高。但回流现象对涡流强度的贡献远不及马蹄形涡流,马蹄形涡流主导型的局部流动形式使得弱回流现象不能被很好地观察到。

2.2 温度场响应

夹芯结构弯曲变形引起内部流体的流动状况发生一定的变化,这必然会导致温度场的变化。不同位移载荷作用下结构沿z轴方向的温度变化如图6所示。

图6 不同弯曲变形下夹层结构沿z轴方向的温度变化

图中表现出与未变形时相同的变化趋势。在热源体内沿z向温度几乎呈线性变化,其内部温度梯度较大;而穿过热源与流体的对流换热作用层,温度陡降,远离热源的上层流体基本没有热量波及。随着变形的增大,流体与热源面的相互作用会增强,对流换热效率也会有所提高。因此,热源体的温度将会随之降低。而当有回流现象发生时,换热作用将得到进一步的强化,故4mm弯曲变形时的温度降低相对明显。

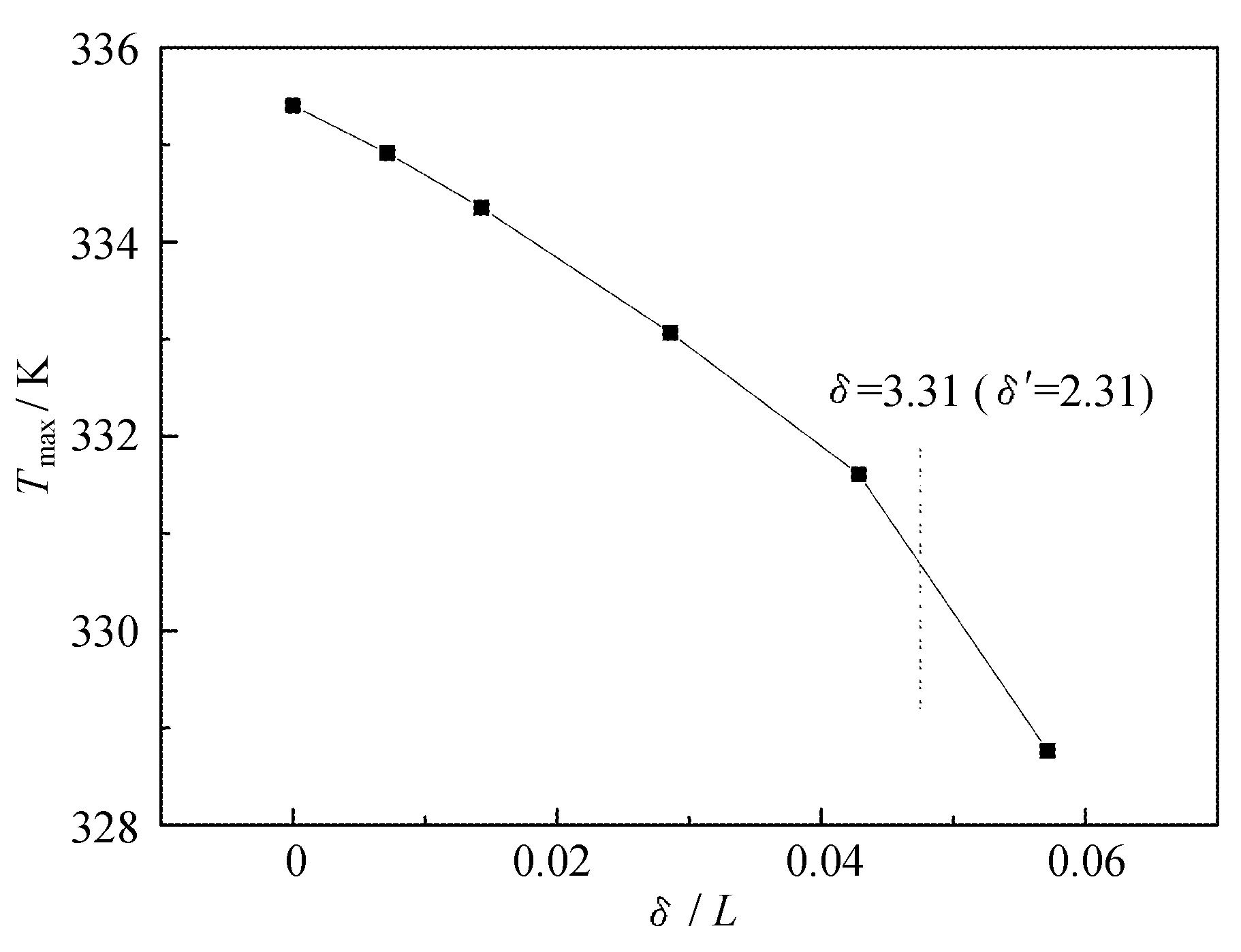

在主动冷却条件下,结构最高温度对弯曲变形的响应如图7所示。

图7 弯曲变形挠度与结构最高温度之间的关系

当弯曲变形量较小时,在马蹄形涡流及其尾流的作用下,结构最高温度随变形挠度的增大表现为线性降低,而当弯曲变形足够诱发流体回流时,结构最高温度相对会有大幅下降,但此时的回流现象对温度下降的积极作用还是相对较弱的。换句话说,此时变形结构内的对流换热流动类型仍以局部涡流及尾流为主导,回流作用处于次要地位。

2.3 结构换热特性响应

结构在外载作用下发生弯曲变形后,其换热性能也会受到影响,热传输特性和压降特性与弯曲变形挠度间的关系如图8所示。

图8 夹层结构的热传输性能和压降性能与弯曲变形挠度之间的关系

对于沿波浪形边界面的流体流动,在无分离流或分离区较薄时,压力的变化与波浪形深度(幅值)一般呈现线性变化[20]。由于变形结构芯体杆件与流体之间作用的剪切力增大,故随着弯曲变形的增大,特征胞元内的压降损失系数将逐渐增大,且变化速率也会不断提高。与此同时,杆件交汇处形成的马蹄形涡流及其尾流对热源面的冲击作用不断增强,在一定程度上提高了特征胞元内的热传输效率;尤其是当回流现象产生时,在涡流和回流的双重作用下,热源体所处特征胞元内的热传输效率会进一步提高。热源面涡流强度和最高温度随弯曲变形的变化也很好地证明了这种内凹型变形对结构热传输特性的强化作用。

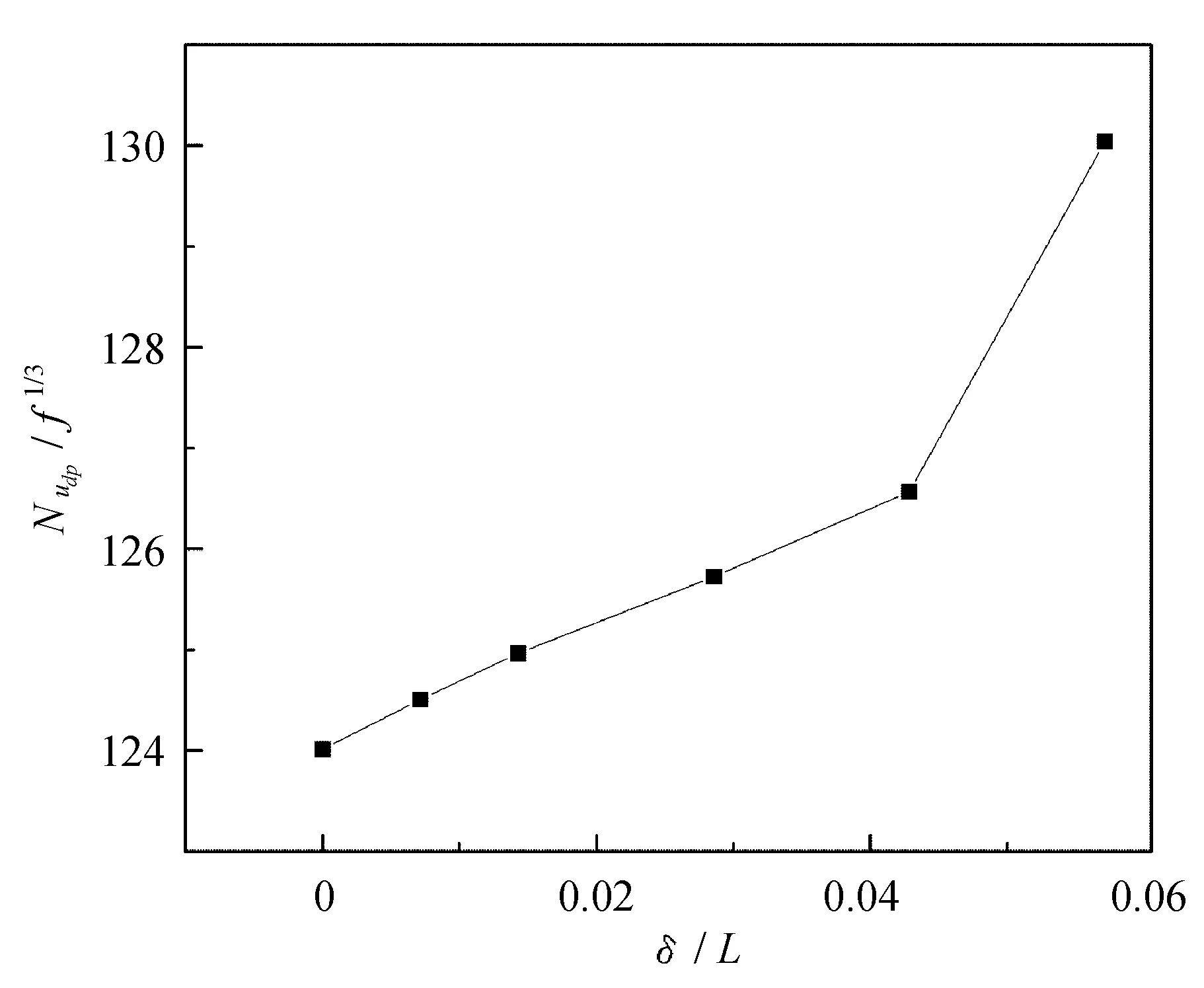

复合点阵夹芯结构发生弯曲变形对其热传输特性起到了积极作用,增强了对流换热在热传输中的主导地位,提高了结构的换热效率,能更好地实现对热源体的主动热控;与此同时,弯曲变形也增大了结构的压降损失,提高了实现结构热控制的成本。兼顾两对立特性,弯曲变形对结构综合主动换热性能的影响如图9所示。

图9 结构的综合换热性能与弯曲变形挠度之间的关系

总的来说,结构综合换热性能随着变形的增大逐渐提高,未发生回流现象时,变化几乎呈线性。而发生大弯曲变形引起回流现象后,结构综合换热性能的提升效果尤为显著。

3 结 语

复合点阵夹层结构是航空航天领域材料体系中满足减重节体、多功能一体化等重要需求极具前景的结构型材料,其潜在使役工况复杂。结构的承载-热控一体化需要在冷却流体主动换热作用下实现,并呈现出外载荷作用下的热-流-固多场耦合性能。

典型的外加弯曲载荷对夹层结构内部的流动场、温度场和换热性能均具有一定影响。随着夹层结构弯曲变形增大,热源体附近的流体流动速度、局部涡流强度、结构的热传输特性和压力损失特性均有所提高,尤其是当回流现象产生时,结构的综合换热效能也随之呈现增长趋势。与局部的涡流流动特性相比,回流现象在对流换热中仍处于次要地位,且回流仅在较大弯曲变形状态下形成。相对于热控元件的内凹型变形有助于点阵夹芯结构换热性能的提升,但这也会随之对其力学性能提出更高要求。因此,曲壁复合点阵夹层结构相对更有助于承载-热控一体化的实现,但同时也要考虑主动冷却流体正常运行所需的外加抽吸功,并合理设计结构的曲面曲率。