煤矿井下瓦斯抽采技术的应用研究

孙绪龙

(晋能控股煤业集团煤峪口矿,山西 大同 037003)

煤峪口矿1 号煤层的4922 综采面,井下煤层平均埋深是521.3 m,煤层均厚11.7 m,平均倾角4.2°,平均坚硬系数1.2。井下煤层的平均透气性系数约为0.25 m2/(MPa2·d),瓦斯流量的衰减系数为0.04 d-1。根据井下实际勘探,该综采面瓦斯含量为5.8 m3/t。由于其煤层结构硬度较大,透气性系数低,因此井下瓦斯抽采纯量及抽采体积分数均较小,无法满足煤矿井下抽采的需求。

煤峪口矿首次提出了煤矿井下中硬煤层长钻孔分段压裂抽采技术,利用高压水使煤层内产生新的缝隙并使原有的缝隙结构扩张、伸展,提高了井下硬质煤层裂隙率和瓦斯迁移速度。

1 分段压裂参数设计

结合煤峪口矿1 号煤层4922 综采面实际情况及井下瓦斯治理要求,选择在回采区域沿工作面前进方向设3 个水力压裂钻孔,每个钻孔直径96 mm,长约450 m。每一个水力压裂孔分为8个段进行压裂,水力压裂钻孔的开口点设置在煤层底板位置约2000 mm 处,沿着煤层的方向钻进,其倾角1.5°。

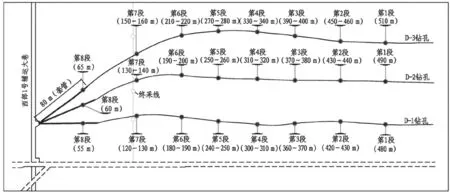

为了保证在水力压裂时候裂缝分布的均匀性,提高井下瓦斯抽采效率,将水力压裂段的间距设置为50 m,井下封隔器卡距约为10 m。井下压裂孔布置结构如图1。

图1 井下水力压裂孔布置结构示意图

由于水力压裂孔是打在煤层中,为了尽量减少对煤层煤质的影响,在水力压裂时以清水为介质。井下煤层压裂力p1可表示为[1]:

式中:p1为井下煤层的压力,MPa;h为煤层深度,m;Φ为井下煤层的孔隙率,%;ρ为岩层的密度,g/cm3;ρ1为井下流体密度,g/cm3。

井下煤层的埋深是521.3 m,根据计算分析,最终确定井下注水压力为16 MPa,结合井下煤层厚度、钻孔长度及水力压裂的影响程度,将每个水力压裂孔的注水量设置为1000 m³左右。

2 井下水力压裂设备选择

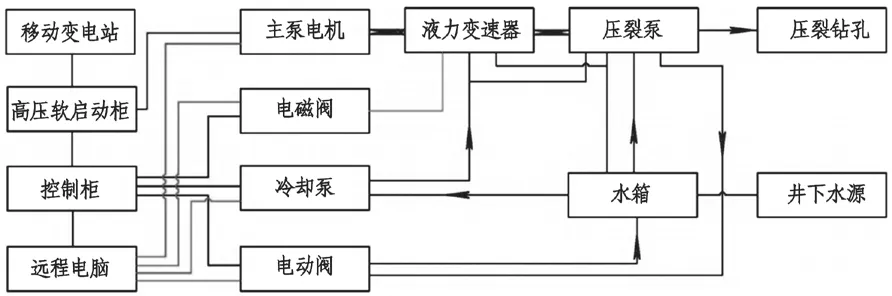

根据井下地形条件和钻孔要求,结合井下实际操作便捷性,选择了BYW65/400 型井下压裂泵组[2]。该系统主要包括了主泵机、水力压裂泵组、监控系统等。该水力压裂泵组的整体结构如图2。该泵共有5 种压力档位,其工作时的最大水力压裂力可以达到400 bar,最大注水量可达到88 m³/h。

图2 水力压裂泵组系统构成示意图

与压力泵所配合的压裂工具选择了中煤科工研究的水力压裂工具组合套装,主要包括了封隔器、节流器、安全丢手、引鞋、单流阀、油管、节流器、球座等。为了保证井下水力压裂钻孔的效率和安全性,各种水力压裂工具在煤峪口矿打孔时的实际组合要求如图3[3]。

图3 水力压裂工具组合示意图

3 水力压裂工艺流程

根据在煤峪口矿的实际应用,将井下水力压裂钻孔的流程总结为压裂装置定位、坐封、压裂及保压排放四个过程。在开展水力压裂过程中,煤峪口矿首次攻克了防塌压裂封孔技术,保证了井下水力压裂钻孔的可靠性。

3.1 水力压裂工艺流程分析

在井下工作时利用了“后退式”的压裂施工工艺流程[4]。

3.1.1 压裂装置定位

首先根据井下煤层的走向,确定水力压裂孔的轨迹,并确定井下钻孔的分段数量及封隔器的封隔位置,然后再安装图3 所示的水力压裂工具,将其缓慢地送到有封隔的地方。

3.1.2 坐封

在开始压裂以后,清水在水力高压泵的驱使下灌入到封隔器的胶筒中。随着流入水的增加,胶筒的体积开始发生膨胀,完成对钻孔环区域的封堵。

3.1.3 压裂

在压裂时实际上是对煤层压裂,增加其裂缝和孔隙率的一个过程。在工作时需要实时注意压裂时的工作压力和流量等情况。

3.1.4 保压排放

当分段压裂完成后,关上压力工具的阀门,使压力区域开始进入到保压阶段。随着清水缓慢深入煤层缝隙,直到管柱内的压力开始小于地层压力时保压结束。最后再打开阀门口,将孔内的积水排出并把瓦斯抽采管路连接进来,开始进行瓦斯抽采作业。

3.2 防塌压裂封孔技术

在进行水力压裂的过程中,持续向封隔器的胶筒内注入液体。若水力压裂的压力不合理将导致胶筒的破裂,进而引起钻孔垮塌等事故。该问题属于行业难题,极大地困扰着水力压裂技术的发展。针对这种情况,煤峪口矿进行了专项技术攻关,提出了采用可伸缩式中心管并利用Abaqus 仿真分析软件对水力压裂力进行模拟的方案。

3.2.1 可伸缩式中心管

水力压裂过程中封隔器的破坏主要是由于持续的注水,其伸缩性不足导致的[5]。因此可以通过对封隔器结构和内部胶筒弹性变形的改变来优化。可伸缩式中心管在受力时能够带动约束挡护结构箱内移动,因此能够提高其承载能力。其整体结构如图4。

图4 可伸缩式中心管结构示意图

3.2.2 Abaqus 仿真分析

利用Abaqus 仿真分析[6]的主要目的是对水力压裂过程中的压力参数进行仿真,从而改变传统靠经验判断并逐步试错的模式,提高水力压裂参数制定的科学性和准确性。根据井下地质条件及长期工作经验,在进行模拟分析时主要是对上挡碗、下挡碗及长胶筒及煤层裸眼钻孔四部分进行模拟分析。为了提高分析的效率和精确性,采用了2D 模拟分析,封隔器胶筒的本体模型则利用了Mooney-Rivlin双参数模型[7]进行建模分析。结合设备的材料特性,确定了各部分的仿真分析参数见表1。

表1 仿真分析参数汇总表

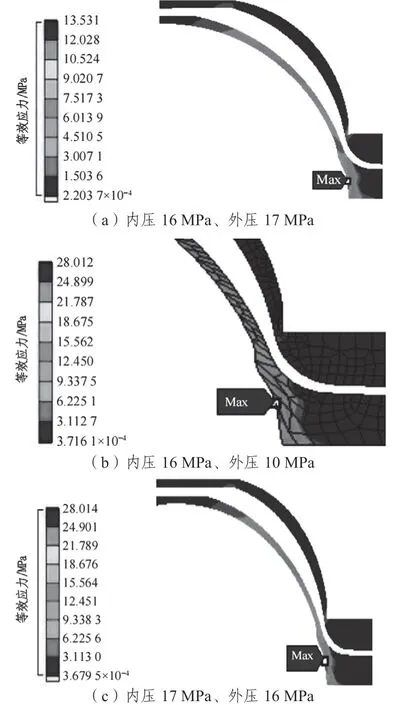

由于开始注浆时,注浆液会不断对坐封胶筒端部形成一个挤压力,使胶筒的内外压力变化。结合实际工作经验,对内压16 MPa、外压17 MPa,内压16 MPa、外压10 MPa,内压17 MPa、外压16 MPa 三种受力状态进行分析。不同情况下胶筒的受力结果如图5。

图5 不同情况下胶筒的受力分析结果

由实际仿真分析结果可知,在内压16 MPa、外压10 MPa,内压17 MPa、外压16 MPa 两种状态下,胶筒所受到的最大应力均超过了28.012 MPa,而当内压16 MPa、外压17 MPa 情况下胶筒的受力仅为13.531 MPa,完全在地层起裂压力范围内,因此能够最大限度地降低胶筒的破裂风险。因此,在注浆时选择内压16 MPa、外压17 MPa 时能保证注浆工作的稳定性。

4 应用效果分析

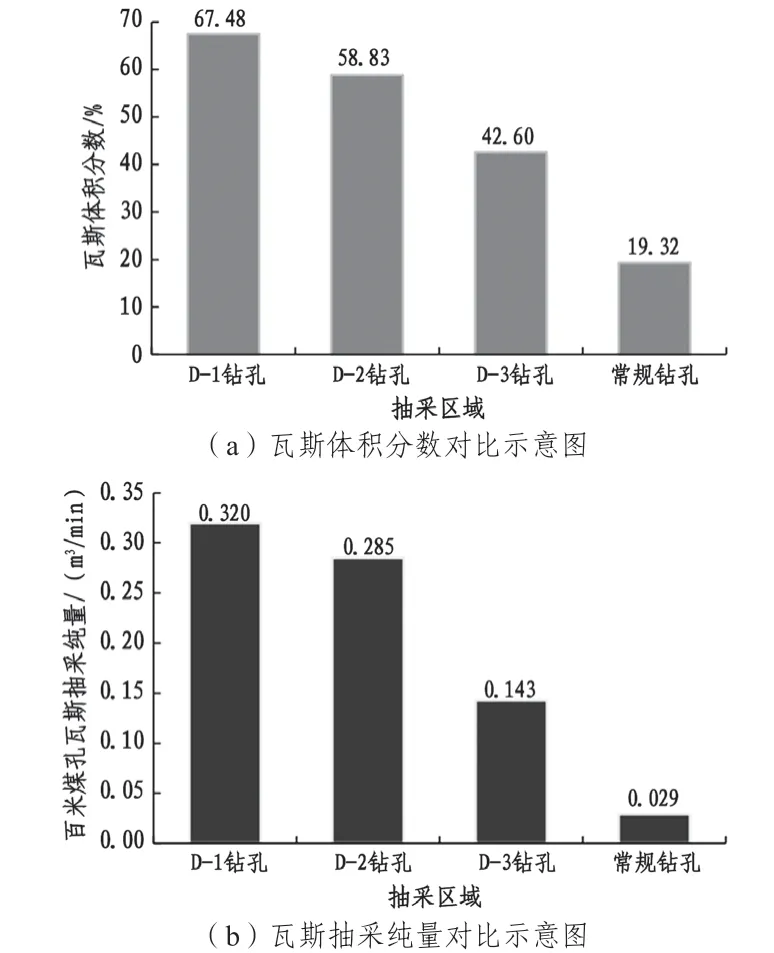

目前该新型井下水力压裂钻孔瓦斯抽采技术已经在煤峪口矿得到了广泛应用,对不同区域的瓦斯抽采效果进行分析。D-1 钻孔、D-2 钻孔、D-3 钻孔、常规钻孔情况下瓦斯抽采的体积分数变化如图6(a),瓦斯抽采的纯量变化如图6(b)。

图6 不同情况下瓦斯抽采效果对比示意图

由图6(a)所示,优化后井下瓦斯抽采时的体积分数最低为42.6%,最高为67.48%,比常规钻孔的19.32%提升了2.21~3.49 倍;优化后井下瓦斯抽采时的纯量最低为0.143 m³/min,最高为0.32 m³/min,比常规钻孔的0.029 m³/min 提升了4.93~11.01倍。由此分析,新的中硬煤层长钻孔分段压裂抽采技术能够显著提升井下瓦斯抽采效果。

5 结论

1)根据井下硬质煤层特点,提出了一种新的中硬煤层长钻孔分段压裂抽采技术,在煤峪口矿进行了研究应用。共设置3 个水力压裂钻孔,总钻进长度约为1450 m,每个孔分8 段压裂,实现了硬质煤层定向长钻孔分段压裂的突破。

2)针对水力压裂的压力不合理将导致胶筒的破裂,进而引起钻孔垮塌的行业难题,首次提出了采用可伸缩式中心管并利用Abaqus 仿真分析软件对水力压裂力进行模拟的方案。根据模拟分析,证明了该方案的科学性,为合理设置注浆工艺参数奠定了基础。

3)优化后瓦斯抽采纯量比优化前提升了4.93倍以上,瓦斯抽采时的体积分数比优化前提升了2.21倍以上。

——掀起中国肉鸡市场风云