软弱覆岩下煤柱开采注浆减沉技术及应用

阴静慧 邢茂林 张 超

(1.中煤航测遥感集团有限公司,陕西 西安 710199;2.陕西省地理空间信息工程技术研究中心,陕西 西安 710199;3.中煤科工西安研究院(集团)有限公司,陕西 西安 710077;4.安徽神源煤化工有限公司邹庄煤矿,安徽 淮北 235123)

淮北矿区村庄、城市、交通、水利等基础设施下压煤约21.4 亿t,约占总储量的54.8%[1]。覆岩注浆充填是利用地面钻孔向关键层下方的开采裂隙注浆充填,通过“压下托上”对关键层重新形成支撑,有效控制岩层和地表移动,保护含水层和建筑物,实现减损开采[2]。以淮北矿区邹庄煤矿工广煤柱下3105 工作面开采注浆减沉为背景,研究并提出了软弱覆岩下注浆充填减沉的方法,为软弱覆岩下煤柱开采的注浆减沉提供了方法和经验。

1 概况

3105工作面走向可采总长480 m,倾向宽187 m,平均煤厚2.8 m,最大3.3 m,埋深639~704 m,综采。工作面外段240 m 为工广压煤,埋深669~704 m(其中松散层平均260 m),储量约17.93 万t。压煤区为宿舍楼、办公楼、村庄等建筑物的保护区,工作面两巷已形成,压煤块段的直接回采成本极低,在有效保护建筑物的前提下延长回采长度是亟待解决的关键问题。工作面压煤区与地面建筑位置如图1。

工作面煤层直接顶为粉细砂岩、泥岩,厚2.96~4.63 m,平均3.81 m;基本顶为粉细砂岩、泥岩,厚6.62~16.3 m,粉砂或泥质结构。覆岩为砂泥岩型软弱岩层,没有明显的关键层,在采动过程中弯曲下沉带的沉降可能保持一致,因此注浆目的层选择弯曲下沉带上部。

从开采地质条件分析,工作面采深大、基岩厚度大,尽管覆岩以泥岩为主,坚硬岩层占比偏少,但由于岩层厚度大、注浆充填段高,有较大的选择空间,弥补了岩性偏弱的不足,增强了地层整体的可注性,具备注浆充填的条件。

2 注浆减沉方法

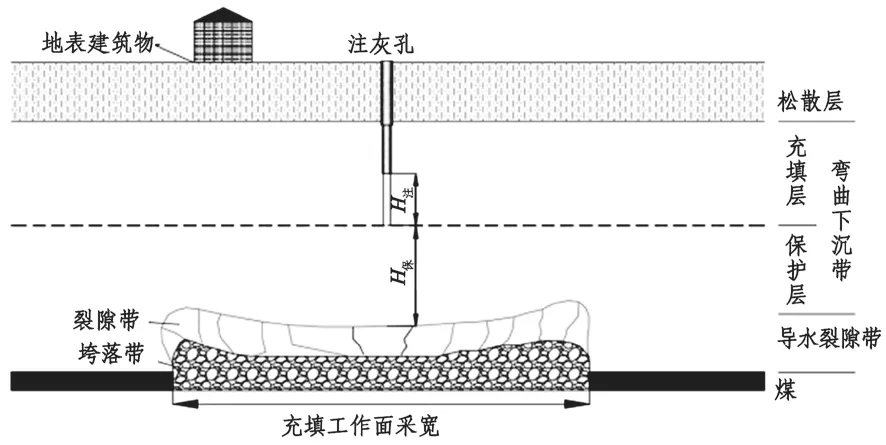

软弱覆岩注浆减沉原理如图2。针对软弱覆岩注浆减沉,提出弯曲下沉带高位注浆技术,即将弯曲下沉带下部作为保护层,保护层上一定高度作为充填层。保护层厚度按照承受注浆压力的10倍计算,充填层的高度取100 m 左右。

图2 软弱覆岩注浆减沉原理示意图

设计5 个注浆钻孔,1#孔位于充分采动区,距离压煤区边界50 m,2#~5#孔由压煤区边界至收作线布置,孔间距50 m。裂采比按12 计算导水裂隙带高度约40 m。注浆压力6.0 MPa,浆液比重1.5。根据煤层埋深,计算保护层厚度约140 m,注灰孔在距离煤层180 m 处终孔。钻孔为三开结构,一开套管隔离松散层,二开套管下至煤层上280 m 处,三开裸孔注灰段长100 m。钻进过程中加强冲洗液漏失量监测及测井、测斜工作,钻孔斜率≤3%。

如出现断层导水等特殊情况,应适当降低注浆压力并进一步提高浆液浓度。选用Ⅱ级罐装粉煤灰,注灰能力不小于1500 t。按注采比0.4、损耗率20%计算,工作面需注干灰量约8.6 万t。

注浆过程中严格控制采煤与注浆充填速度的配合关系,保证充填量与注采比。注灰量与允许推进速度关系见表1。在注浆充填初期,应严格按照注灰量控制产量;在正常注浆充填阶段,若日注灰达到1000 t以上,月产可达到6万t左右。若粉煤灰、水、电供应不足时,必须降低推进速度直至暂停开采。

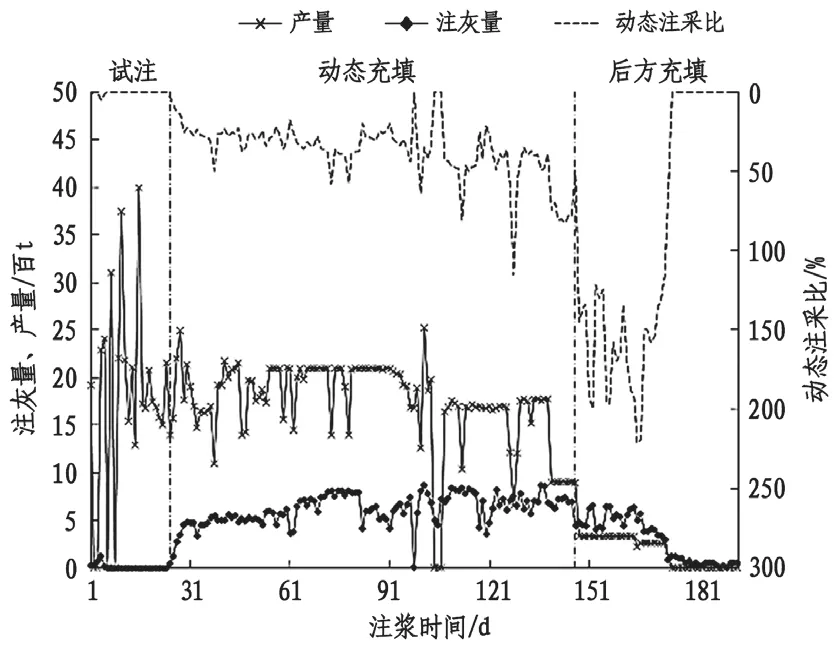

注灰工作历时190 d,累计注入干灰8.9 万t。注灰量、产量和动态注采比关系如图3。注灰量根据工作面推进速度动态调整,开始注灰的第一个月为试注阶段,少量注灰,注采比小于10%;第二个月至停采前一个月为动态充填阶段,注灰量配合工作面推进速度,注采比由10%增加至50%;工作面停采前一个月为后方充填阶段,对采空区后方2#、3#孔进行大量注灰填充,注采比150%~200%,使得覆岩得到充分支撑,保证减沉效果。

图3 注灰量、产量和动态注采比关系图

3 沉降监测

沉降监测点布置如图4。工作面倾向A 线布设19 个监测点,倾向B 线布设24 个监测点,走向C线共布设35 个监测点,工业广场地面布设24 个监测点,沿主要建筑物四围边界布置58 个监测点。

图4 沉降监测点布置图

监测开始时间为注浆充填实施前1 个月内,地表形变监测频率设置为10 d/次,监测数据作为注浆充填效果评价的参照值。注浆充填期间,每7 d实施1 次地表高程测量。开采结束后继续观测,一月内不大于10 mm 结束观测。期间进行3~4 次水平位移监测,以评估地表与建筑物的变形情况。

4 减沉效果评价

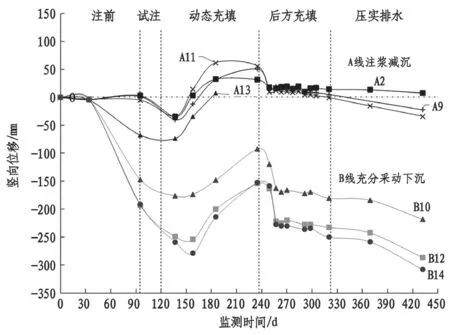

工作面倾向A、B 监测线沉降历时曲线如图5。取工作面范围内代表性的监测点和工广附近的监测点进行分析。A 线为压煤充填区监测线,B 线为充分采动区监测线,对比分析沉降量变化。

图5 倾向A、B 监测线沉降历时曲线

将注浆充填过程分为注前、试注、动态充填、后方充填和压实排水五个阶段。注前B 线受采动影响地表显著下沉,A 线A13 监测点也有明显下沉,但下沉速率较B 线监测点慢。试注阶段注灰量小,A 线仍下降但有放缓趋势,此阶段对B 线基本无影响。动态充填阶段A 线地表逐渐回升,抬升90 mm左右至+50 mm,后趋于稳定,B 线也发生明显抬升,抬升量与A 线相近但速率较慢。后方充填阶段,由于工作面接近收尾,地表下沉加剧,需要大量充填确保起到支撑作用,使得抬升量基本稳定在10~20 mm,此时由于在充分采动区和充填区已形成充填隔离区,B 线开始下沉。停止注灰后进入压实排水阶段,A 线工作面内监测点下沉速率明显较B 线缓,沉降量在50 mm 以内,工广附近A2 点沉降逐渐恢复。在工作面回采范围内实现了减沉目的。

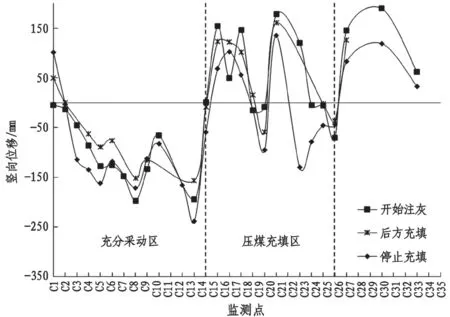

工作面走向C 监测线沉降曲线如图6,绘制了开始注灰、后方充填和停止充填三个节点的沉降曲线。在充分采动区发生明显沉降,最大下沉250 mm;由充分采动区到压煤充填区发生近乎垂直的抬升,说明注灰起到明显的隔离作用;压煤充填区注灰形成整体抬升,最大超过150 mm,局部的下沉发生在注灰钻孔之间,但下沉量得到明显控制。

图6 走向C 监测线沉降曲线

充填前地面主要建筑物均开始下沉,动态注灰期间产生明显抬升,竖向位移抬升10~20 mm。工作面回采结束前的后方充填阶段大量注灰,保证了停注后的压实、排水阶段位移小幅恢复,抬升量控制在0~10 mm 左右,建筑物得到有效保护。

5 结论

1)针对软弱覆岩注浆减沉,提出了弯曲下沉带高位注浆技术,将弯曲下沉带分为保护层和充填层两部分,分别给出了两层高度的设计方法。

2)将注浆充填过程分为注前、试注、动态充填、后方充填和压实排水五个阶段。通过实践确定了各阶段注采比的取值范围。

3)在3105 工作面,通过充填注浆在充分采动区和压煤充填区之间形成有效的隔离带,压煤区工作面上方抬升约0~150 mm,保护区内建筑物抬升控制在10 mm 左右,实现了建筑物下充填开采。