铝锌硅合金镀层的耐热性研究

李积鹏,宁培栋,刘小华,姚 莹

(1.酒钢宏兴股份有限公司钢铁研究院,甘肃 嘉峪关 735100; 2.酒钢宏兴股份有限公司碳钢薄板厂,甘肃 嘉峪关 735100)

目前,热浸镀铝锌硅板作为涂镀产品中最重要、应用最广泛的产品,具有很强的耐蚀性和耐热性能。其镀层组织分为两部分,外层以富铝相枝晶为骨架,富锌相分布于间隙,镀层与基体之间是一层厚度约800 nm的Fe-Al-Si中间层,起到提高镀层附着性和抑制锌液和基体剧烈反应,避免产生灰色镀层的作用[1-3]。镀层组织决定了镀层性能,富铝相熔点较高、易钝化,具有很强的热稳定性和抗氧化性能;富锌相电极电位低,作为电化学反应中的阳极起到阴极保护的作用;铝枝晶网状结构能够将锌的腐蚀产物隔离,避免腐蚀反应扩散[4]。综合了这三个优点,铝锌硅镀层的耐蚀性比相同镀层厚度的镀锌板提高了2~4倍,以其优异的耐蚀性,主要应用于电气柜、建筑轻钢龙骨、屋面板、钢板仓、结构用支管和支架等[5-6]。随着市场对铝锌硅镀层产品不同环境下使用要求的提高,相比于镀锌板30 %~45 %和铝硅镀层板80 %以上的热反射性能,铝锌硅镀层板因70 %~75 %的优异的热反射性能,介于镀锌板和铝硅镀层板之间[7],并且相比于铝硅镀层板,工艺简单、生产成本低,逐渐替代铝板和铝硅镀层板,应用于一些使用温度较高的环境中,比如液晶显示器背光源背板、汽车排气管、散热器、换热器部件和釜胆、烤箱等家电用耐热部件[8]。

由于纯锌镀层熔点低,一般情况要求在室温条件下使用,极限使用温度为230 ℃,而镀铝锌硅板可以在不超过300 ℃的环境中长期使用[9-10]。为了研究镀铝锌硅板在不同温度环境中镀层的耐热性能,将镀铝锌硅板在200~500 ℃保温不同时间后,观察镀层微观组织变化规律,研究镀层耐热性能,确定镀层极限使用温度,保证镀铝锌硅板使用安全性。

1 实 验

采用0.8 mm厚镀铝锌硅板DC53D+AZ,镀层重量150 g/m2,样板取长条状,有铬耐指纹表面处理,单面镀层厚度约25 μm,利用Gleeble试验机分别将样板加热到200 ℃、300 ℃、400 ℃、500 ℃,每个温度试验4块样板,分别保温5 h、24 h、50 h、100 h,保温结束后取出自然冷却,观察镀层表面颜色及形貌变化,截取20 mm×20 mm金相样,经过预磨和机械抛光后在扫描电镜下观察截面镀层组织演变和元素成分变化规律。

2 结果与分析

2.1 外观变化

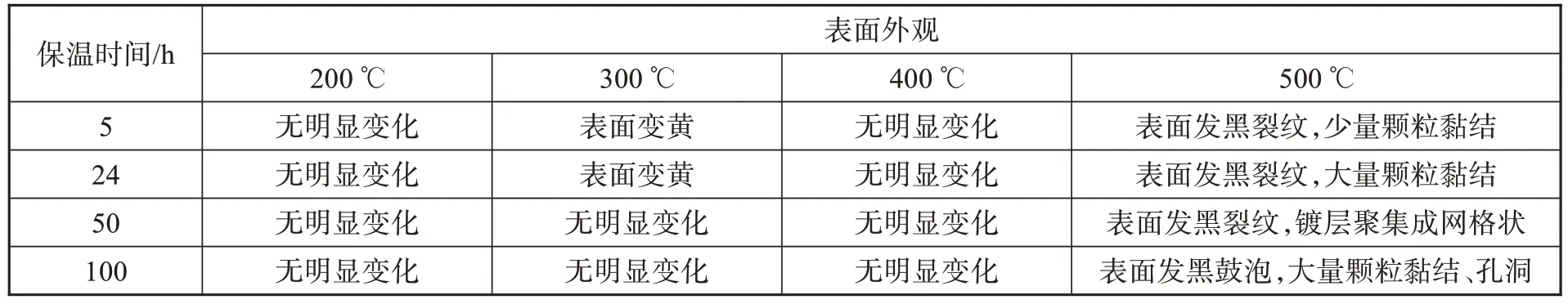

在200 ℃、300 ℃、400 ℃、500 ℃ 4种温度下各保温5 h、24 h、50 h、100 h后,试样外观见图1,结果见表1。

表1 实验后表面外观变化Tab.1 The change of surface appearance after test

图1 不同温度下保温不同时间后试样外观Fig.1 Appearance of samples after heating at different temperature for different time

从外观颜色及形貌来看,加热温度在200 ℃时,表面外观无明显变化;加热温度达到300 ℃时,钝化膜受热发生黄变,表面产生色差,随着保温时间增加,在保温50 h之后,表面黄变减轻,外观颜色恢复正常。在温度升高至500 ℃时,表面发生黑变,钝化膜高温碳化,且镀层开裂形成裂纹;保温5 h时,表面粗糙有手感,存在少量镀层成分凝聚的颗粒黏结,随着保温时间的增加,黏结的颗粒增多;保温50 h时,表面存在明显裂纹,镀层聚集成网格状,可能是由于试样面积较大,镀层成分凝聚的颗粒汇集成网格状;保温100 h时,镀层发黑鼓泡,有大量镀层成分凝聚的颗粒黏结,镀层表面形成孔洞状[11]。

由于镀铝锌硅板表面采用有铬耐指纹钝化,属于有机/无机杂化钝化方式,试样表面存在有机聚合物成分,容易在高温环境中与空气中的氧气发生氧化分解反应,所以造成钝化膜破损,表面发生黄变的现象[12]。试样在加热温度300 ℃,保温5 h时,已经交联聚合的钝化膜中的有机成分发生氧化分解反应,钝化膜受热发生黄变,表面产生色差,所以在此时试样表面变黄[13];保温时间增加至50 h时,试样表面由之前的发黄转变为原本的金属色,此过程是由于表面钝化膜在持续高温环境中一直进行着氧化分解反应,在保温50 h时,钝化膜几乎完全氧化分解,黄边色差减轻,恢复为原本的金属色。在继续提高加热温度和保温时间的过程中,由于表面没有钝化膜,外观颜色一直保持原本的金属色,此现象与杨家云等[14]对于有机/无机钝化膜高温下表面状态变化结论一致。

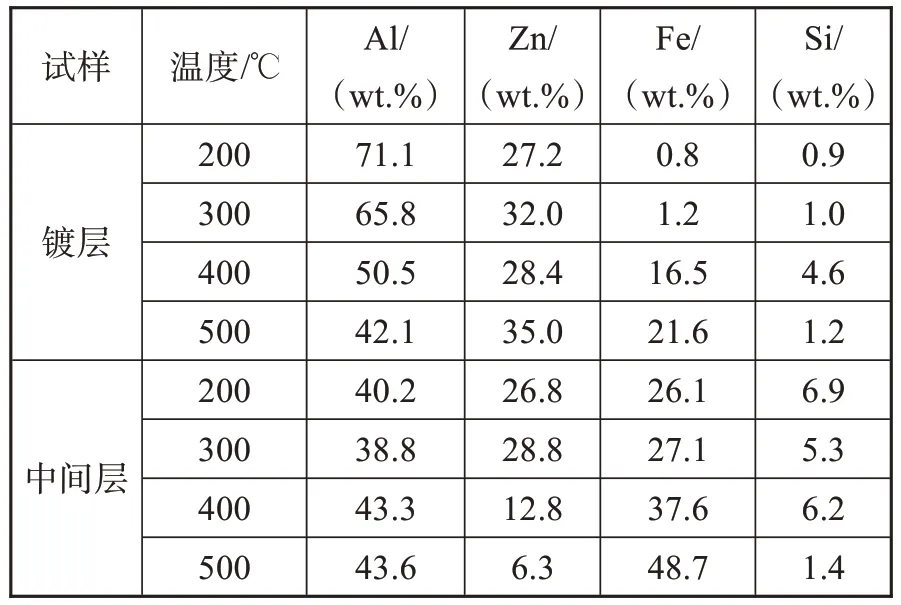

2.2 镀层截面组织变化

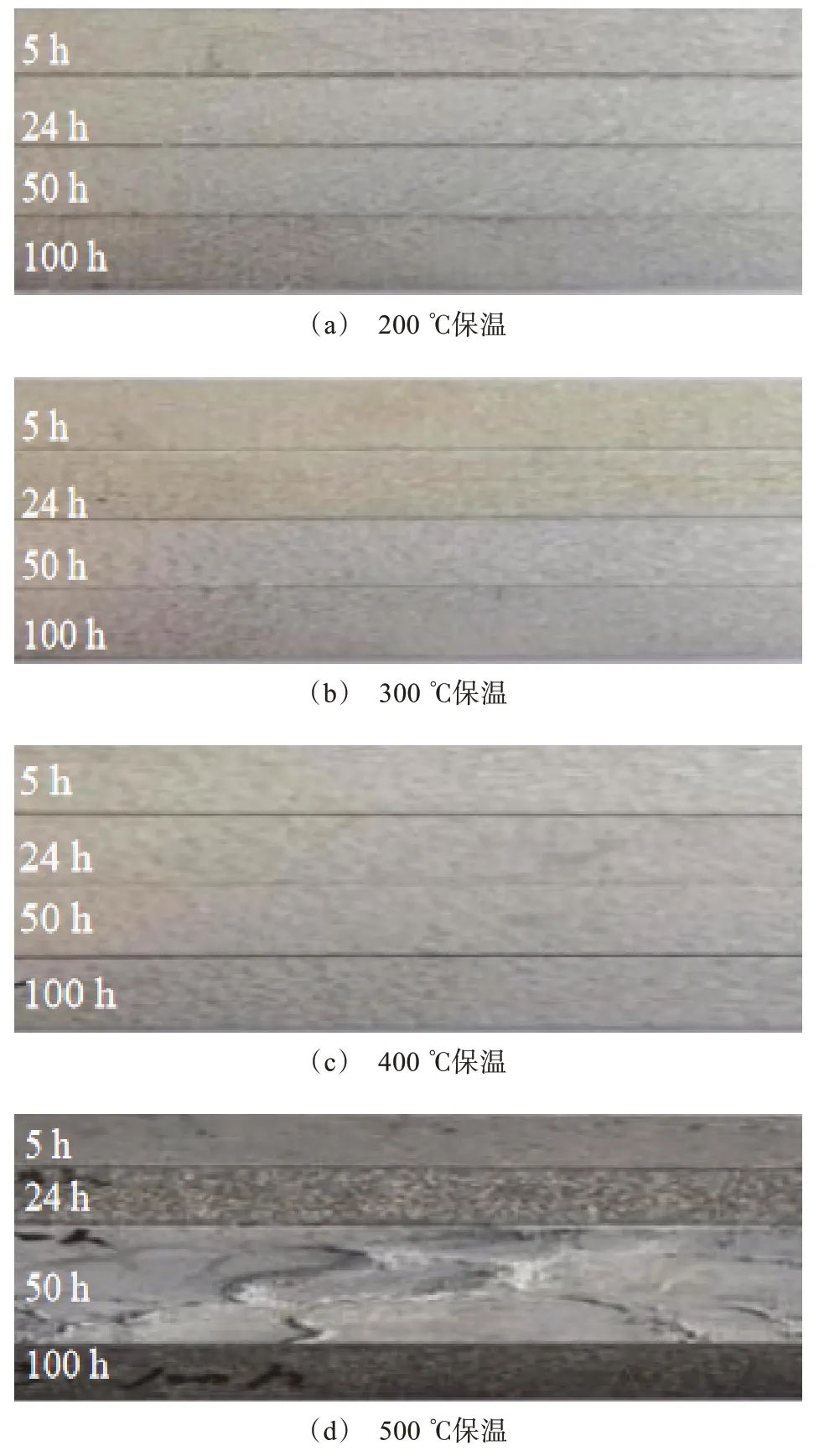

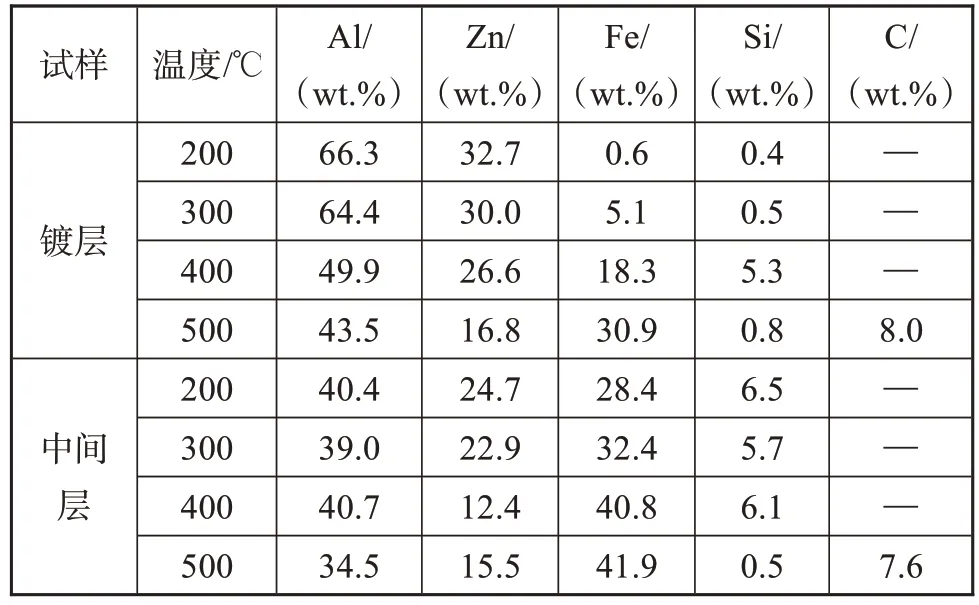

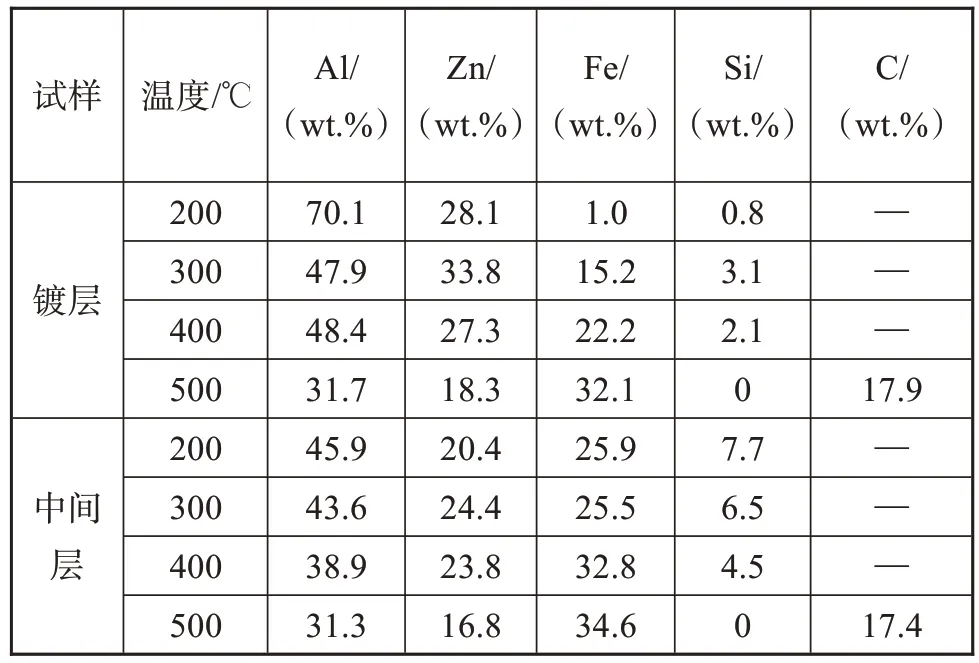

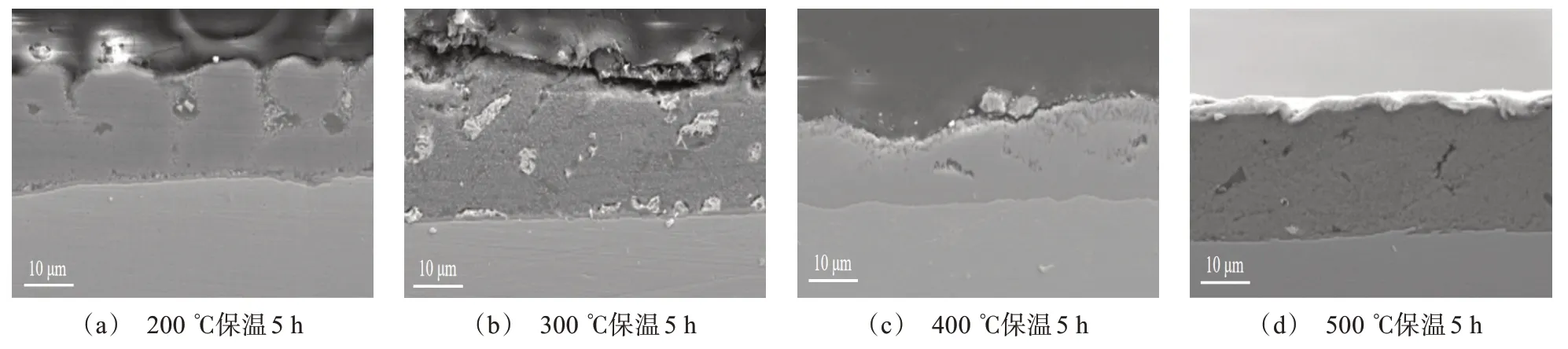

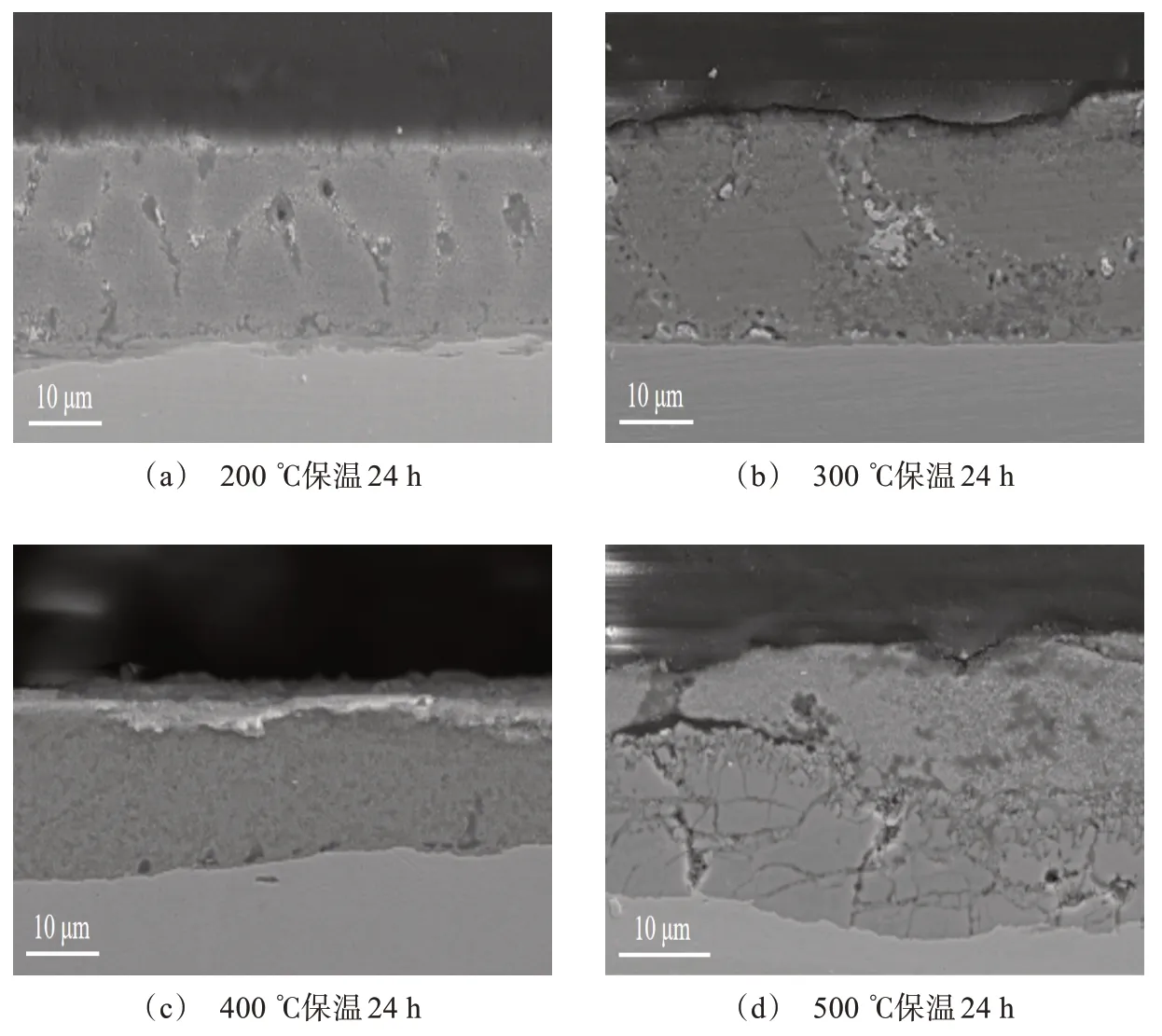

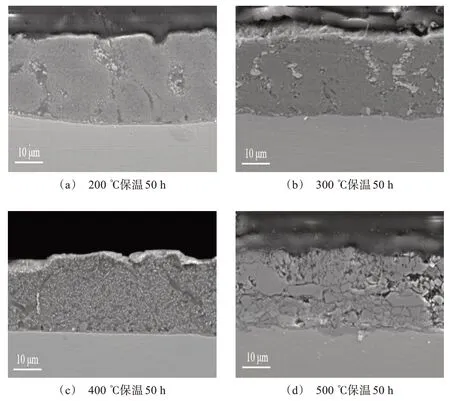

通过扫描电镜观察在200~500 ℃加热温度,保温不同时间后镀层截面组织的演变规律,如图2~5所示。用EDS能谱分析试样截面镀层和中间层的各元素分布,结果见表2~5。从截面组织变化来看,在200 ℃时,镀层组织呈现正常的状态,外层以富铝相枝晶和填充在其中的富锌相为主,富铝相轮廓清晰,与基体结合处是Fe-Al-Si中间层[15]。随着温度升高和保温时间增加,温度在300 ℃时,镀层以富铝相与富锌相为主,但富铝相轮廓模糊,呈现逐渐合金化的趋势。温度在400 ℃时,镀层以Zn-Al二元共晶相为主,中间层厚度增加。加热温度升高到500 ℃时,镀层出现厚度减薄、表面高低起伏的状态,中间层增厚严重,镀层破碎出现延伸到基体的裂纹。在500 ℃保温100 h时,镀层缺失严重,局部出现漏镀、坑洞形貌。

表3 不同温度下保温24 h后镀层和中间层截面EDS成分Tab.3 EDS component of coating and interlayer section after heating at different temperature for 24 h

表4 不同温度下保温50 h后镀层和中间层截面EDS成分Tab.4 EDS component of coating and interlayer section after heating at different temperature for 50 h

表5 不同温度下保温100 h后镀层和中间层截面EDS成分Tab.5 EDS component of coating and interlayer section after heating at different temperature for 100 h

图2 不同温度下保温5 h后镀层截面组织形貌Fig.2 Microstructure of coating section after heating at different temperature for 5 h

图3 不同温度下保温24 h后镀层截面组织形貌Fig.3 Microstructure of coating section after heating at different temperature for 24 h

图4 不同温度下保温50 h后镀层截面组织形貌Fig.4 Microstructure of coating section after heating at different temperature for 50 h

2.3 镀层和中间层Fe、Si元素分布规律

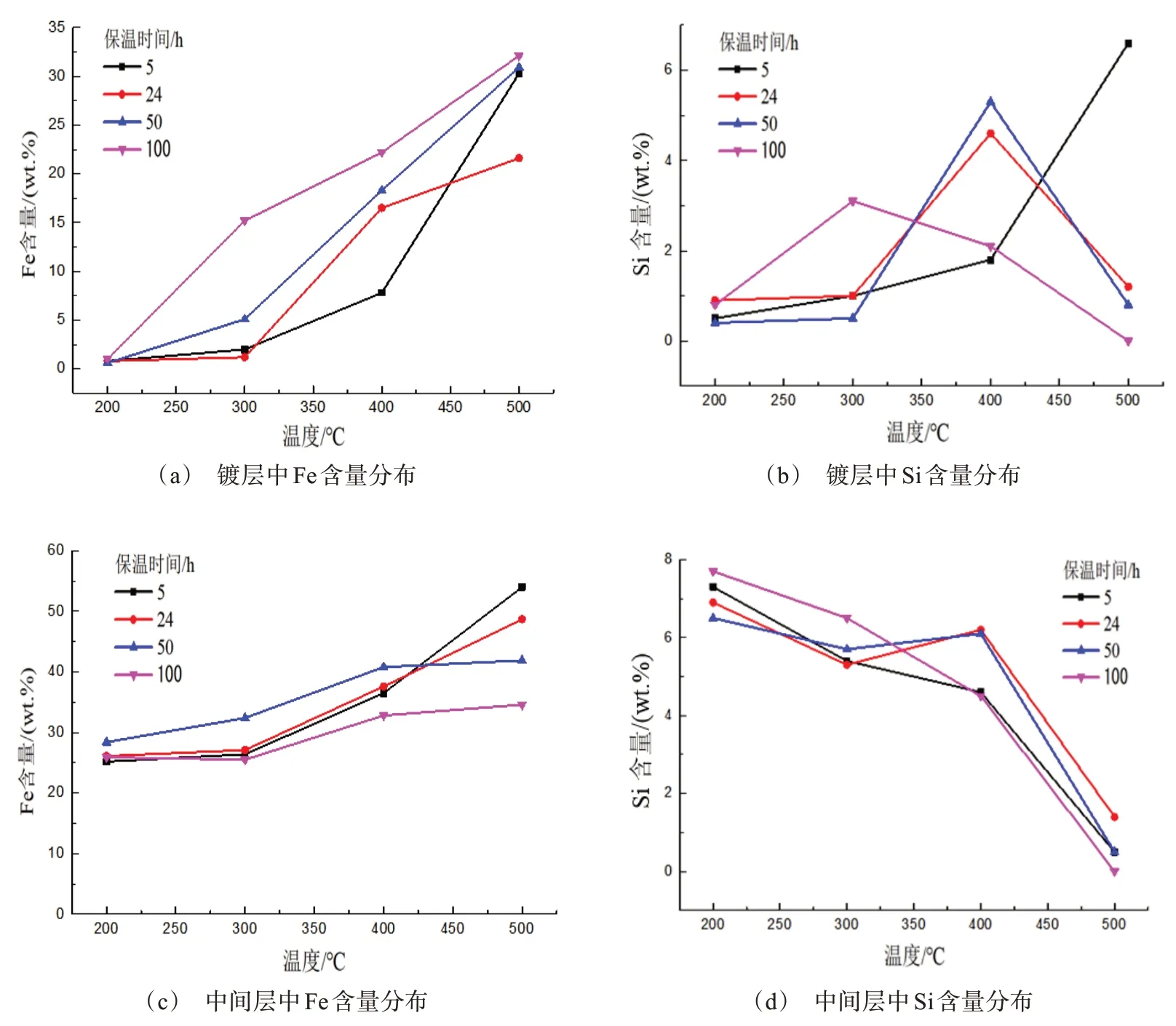

不同加热温度下保温不同时间,镀层和中间层Fe、Si元素分布见图6,从镀层和中间层中Fe、Si元素分布变化来看,随着温度升高和保温时间增加,基板中的Fe原子向中间层和镀层扩散迁移,Fe含量逐渐升高,加速了镀层合金化,形成了Fe4Al13的Fe-Al化合物和FeZn13的ξ相,镀层耐蚀性降低[16-17]。

图6 镀层和中间层中Fe、Si元素分布Fig.6 Distribution of Fe and Si elements in coating and interlayer section

铝锌镀液中Si含量为1.6 %[18],在基板与锌液反应时,由于Hume-Rothery规则,Si原子首先固溶于Fe原子,限制了Al原子的扩散,所以Si原子主要集中于中间层,限制了Al/Zn-Fe的剧烈反应,避免产生灰色镀层[19-20]。200 ℃时Si原子在中间层含量达到7.3 %,比基板中的Si含量高得多,也说明了这一点。

原子体积较小的Si原子获得热量后活度增大,也从基板向中间层和镀层扩散迁移。随着温度升高和保温时间增加,分为两个非稳态扩散过程:(1)基板中的Si原子向中间层扩散,扩散速度为V;(2)中间层Si原子向镀层扩散,扩散速度为v。两个过程均为非稳态扩散,根据菲克定律J=-Ddc/dx,扩散通量J与原子浓度梯度dc/dx呈正比。在200~300 ℃,中间层Si含量降低而镀层中Si含量升高,在此过程中V<v;在300~400 ℃,随着中间层Si原子快速地向镀层扩散,原子浓度梯度降低,在此过程中V=v,中间层Si含量基本未发生变化,在400~500 ℃,基板中Si原子不断扩散导致原子浓度梯度降低,在此过程中V<v,中间层Si含量快速下降。

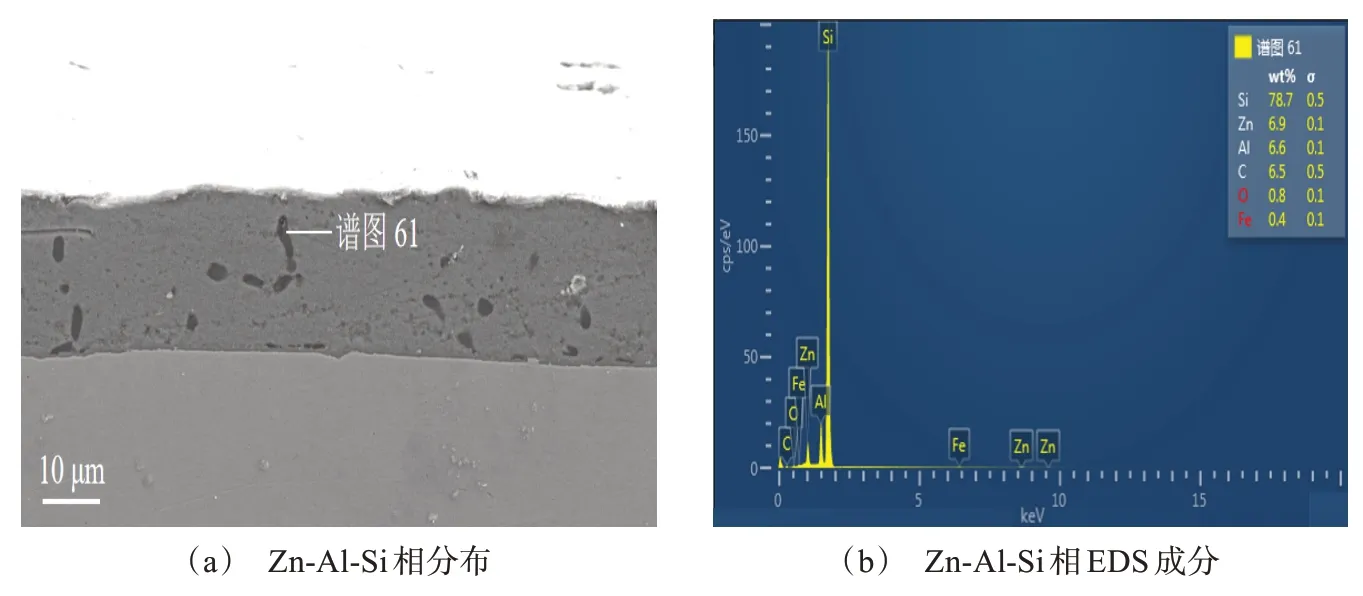

而随着保温时间继续增加,镀层中Si含量反而呈现下降趋势,是由于保温时间的增加导致Si原子向镀层中扩散偏析,固溶于Zn-Al的金属化合物之间,形成Zn-Al-Si相,400 ℃保温100 h时镀层中Zn-Al-Si相分布见图7。

图7 400 ℃保温100 h时镀层中Zn-Al-Si相分布Fig.7 Distribution of Zn-Al-Si phase in the coating at 400 ℃ for 100 h

3 结 论

(1)随着环境温度的升高和使用时间的增加,Fe元素逐渐向中间层和镀层中扩散,在不超过300 ℃环境中,可以长期使用,镀层组织无明显变化,可以保证镀层的耐腐蚀性能。

(2)在环境温度超过300 ℃后,铝锌硅合金镀层中的Fe含量直线上升,形成Al-Zn-Fe金属化合物,镀层组织合金化,表面裂纹、鼓泡明显,导致镀层失效。

(3)铝锌硅合金镀层板在不超过300 ℃环境中,耐热性能介于镀锌板和镀铝板之间,可以替代铝板和铝硅镀层板,应用于如液晶显示器背光源背板、汽车排气管、散热器、换热器部件和釜胆、烤箱等家电用耐热部件。