全流程辅助设备、安全环保设施在表面处理自动生产线建设应用

师玉英,张胜宝,张鹏远,孙境尧,曲 军,刘星岑

(中国航发哈尔滨东安发动机有限公司,黑龙江 哈尔滨 150066)

表面处理技术是指材料表面经过预处理后,通过表面涂覆、表面改性或其他表面技术复合处理,在不改变基材前提下得到所需特殊性能。电镀是在外加电流下溶液中金属阳离子在阴极附近还原并沉积的过程,在阴极附近沉积的金属离子在待镀件表面形成致密、均匀且结合力良好的金属沉积层[1-2]。在众多表面处理技术中,电镀技术使用成本较低,在待镀试样表面沉积几微米镀层就可以提高材料耐蚀性,同时还不影响机械零部件的尺寸精密性,因此成为目前工业上最常用的表面处理技术之一[3-5]。

目前我国电镀生产线一般集中为两种类型:手动生产线和全自动生产线[6-7]。传统工业电镀产品具有“批量大、种类少”特点,工艺流程单一,工艺简单,以全自动生产线为主,部分生产线还可实现封闭运行[8-10]。由于航空产品具有“小批量、多品种”特点,工艺流程多、工艺复杂,因此航空产品企业表面处理生产线基本都停留在手动生产线和半自动生产线结合的程度,以手动操作为主,自动化水平低,生产过程不可控,且操作者劳动强度大,生产环境差。

针对原公司表面处理生产线自动化程度低、设备陈旧、故障率较高,而且表面处理生产线超负荷运转,污水处理能力严重不足。面对航空产品表面处理传统手动生产模式,全流程依靠人工,生产可控性差,质量波动大,信息化水平低的生产情况和国家“双碳计划”提出的环保要求,公司开展表面处理全自动生产线建设的推进工作。目标为建成区域级高精度全自动表面处理中心,实现人机分离、过程可控、自动记录、先进低流量漂洗污水处理技术及AGV(Automatic Guided Vehicle)智能转运系统的整合应用,建立一整套“表面处理工艺全流程自动控制”体系,实现一键扫码全流程自动生产,使产品质量稳定,满足应用要求。

1 表面处理自动生产线布局规划设计

为贯彻智能化、自动化设计理念,采用AGV转运系统与自动生产线结合的方式实现表面处理全流程自动化生产,生产线主体设备间的连接全部采用自动化输送,分布式上下料站、存储区、干湿区、功能区布局合理,工序间工件、电镀挂具和飞巴转移衔接便捷、操作方便,物流、检修、消防等通道流畅。设计生产线在隔离区域进行上料和下料,大量节省人员配置,操作更轻松,节省空间,更适合零件的物流和后勤保障。应用操作人员与生产线物理隔离的厂房布局设计,大大改善操作者工作环境。设计全封闭式电镀生产线,通过封闭式的局部变频送风和排风配置,能够实现厂房无负压或微负压,保持生产现场温度恒定,将对职工健康危害降至最低,真正实现绿色环保。人员需经过面部识别和管理者审批后,方可进入生产线内部,除必要维护外,杜绝人体危害和槽液污染。

通过一键扫码自动进行产品物流转运、生产、记录等过程,改变常规手动表面处理生产线一切靠人为主的老旧生产模式。采用先进的生产线工艺流程设计,航空产品高度交叉柔性生产。基于全自动生产模式下的自动翻转工装,解决形状复杂、内孔管路错综的大型机匣类化学处理产品及齿轮轴类电镀产品在表面处理过程中由于溶液流通不畅导致的表面压气现象。采用交换工位设备及程序设计,解决航空产品在表面处理全自动生产线生产,无法进行测量、防压气处理、观察产品状态等问题。

2 全流程辅助设备在表面处理自动生产线布局建设中应用

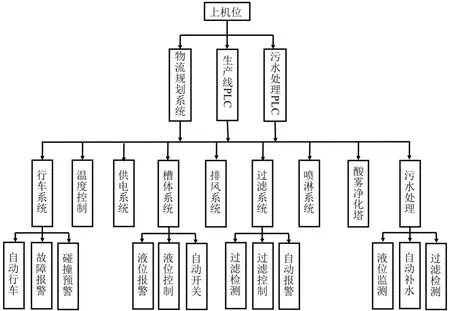

针对原公司表面处理生产线依靠工人手工操作,工人不仅劳动强度大,而且生产环境恶劣,产品质量不稳定。针对此情况,重新设计的表面处理自动生产线采用全流程辅助设备,实现表面处理过程的自动化、信息化控制,改善生产环境,减少人力成本,全流程辅助设备在自动生产线中自动控制与布局建设流程图如图1所示。

图1 自动生产线布局建设流程图Fig.1 The flow chart of automatic production line layout construction

2.1 物流规划系统

生产线采用物理隔离的布局方式,减少化学试剂对人体的危害,由AGV智能转运系统作为连接纽带,实现物流高度自动化,工人仅需要进行装挂拆卸零件动作,其余工作仅需要“一键扫码”,便可自动完成产品转运、上料、生产加工、下料等全部生产流程,大幅度减少操作人员的劳动强度。

生产线区域与生产准备区域之间由AGV智能转运车作为产品的传递工具进行串联,实现产品从上料区域→生产线区域→下料区域的全自动转运,全部转运流程中无路径交叉点和折返点,结合人体力学设计,实现产品最优物流路径规划。在提高生产安全系数的同时可以进一步减少工作量,达到工位到生产区域自动配送的目标。

2.2 槽体系统

表面处理自动生产线槽体根据槽液的不同成分,分别选择PP、PVC、SUS316L不锈钢等材料制作,例如:冷水洗槽选择PP材料、热水洗槽选择SUS316L不锈钢材料、含铬槽选择PVC材料。PP槽在制作时,应使用自动拼焊机、自动弯折机制作,塑料槽体不允许在折角处焊接,需要在平面处进行对焊连接。不锈钢槽采用直流氩弧焊机用氩气保护焊接,焊缝应在槽体侧面。对于需要保温的槽体,在槽外需设有硅酸铝保温层,并用PP板进行包封,包封板与槽沿采用倒插式衔接,防止槽口边流下的溶液流到保温层中。槽体底部设有排水口,做成倾斜槽底,往排水总管方向倾斜2 %~3 %坡度,槽体最低处设置排水阀与排水总管连接,槽内液体可以排净,并设有底阀及过滤网,方便拆卸及维修。

所有工艺槽体配置自动槽盖,槽盖为折叠形式,采用启动传动方式驱动,检测开关和机械限位运行平稳。槽盖打开状态时,槽体内有效空间宽度比槽宽小200 mm以上。槽盖开合顺畅,无卡顿、不同步、噪音大现象,与支风管的自动风阀和行车联动控制,零件进槽、出槽时开启,空闲和处理零件时关闭。槽盖在槽边设手动开关,保证手动运行时,行车与槽盖联动控制。行车勾取飞巴最低点高于开盖时槽盖最高点,保证开盖状态行车的自由移动。对于槽盖易磨损部件依据槽液介质不同采用相应的耐腐蚀材料。

2.3 行车系统

表面处理自动生产线行车为单钩高轨龙门结构,整体为304不锈钢材质,表面经喷砂后做重防腐处理,采用变频器调节控制速度,附带吸风装置、接液盘和封闭罩,在封闭罩侧面设有观察窗,便于在行车吊起零件后观察零件状态。行车的水平和提升行走减速机具有高扭矩、安全系数高、振动噪声小、传动效率高的特点。水平行走轮采用聚氨酯橡胶包钢轮,耐磨性好,滑动摩擦系数较钢轮提高4倍,减少行车制动后由惯性造成的不定值位移量,同时也降低行车水平运行的噪声。

行车设有连续排风装置,通过风管与“鸭嘴式”的排风管道相连,运行中可不断抽风,风量小,抽风效果好,节约能源。为进一步保证抽风效果,行车四周设计透明PVC板封闭,封闭板采用活动结构,方便设备维护和人工操作。行车采用激光定位系统进行定位,包括激光发射器、反射器、DME支架、屏蔽连接电缆等,采用高质量升降停位感应器接近开关,设置水平运行指示灯及感应急停装置,保证操作者人身安全。行车定位精度±1mm。上下运行还设有检测装置和限位开关,通过编码器进行定位。

2.4 排风系统

排风系统根据排风性质选择PP和PVC材料,同时依据废气种类:含铬废气、酸碱废气等,通过排风控制段、排风支管与主排风管道连接,不同性质废气要接入到相应主排风管道。各支风道设置风量调节阀,调节各生产线的排风量及末端风压。生产线运行时,行车、槽盖、风量调节阀、风机变频联动控制,由控制系统自动调节,达到最佳效果。

表面处理自动生产线排风系统还同时配备酸雾净化塔,净化塔采用碱性溶液吸收法,可以吸收浓度比较稳定的氮氧化物废气,将氢氧化钠、氢氧化钙、氢氧化铵或碳酸钠等碱溶液送入喷淋吸收塔,这些液体与氮氧化物废气接触,反应生成硝酸盐和亚硝酸盐,酸雾净化塔组成废气处理系统,通过稀氢氧化钠溶液喷淋,达到净化废气的效果。酸雾净化塔的风机后置,即废气先进入酸雾净化塔再进入风机,有效地避免风机腐蚀,延长风机使用寿命。酸雾净化塔具备自动加药功能,即自动检测pH和自动添加碱液,pH超过设定值自动添加药液;酸雾净化塔配有整体防腐防渗漏围堰,围堰底部安装排水泵,管路通至相应的废水总管中。

2.5 过滤系统

自动生产线设置自动控制循环过滤系统,滤芯到寿命时系统自动报警提示更换,同时过滤泵自动停机。溶液过滤和循环满足过滤机压力要求,能够长期(24 h连续过滤)无故障连续运转。具有断液、断相、相序电子保护功能,溶液进出口位置、循环喷管及喷嘴能保证整槽溶液形成对流,没有循环死角,确保溶液处理彻底。采用电镀专用立式过滤机,免提水安装方式,流量不低于10 t/h,选用耐酸碱、耐高温、耐腐蚀、摩擦系数小、无泄漏的低噪音泵。过滤机根据被过滤槽液性质、槽液温度,满足过滤精度及使用寿命等要求。各槽液所需过滤机安装在槽体线与维修通道之间,由专用管道与槽体上过滤管接口相连。过滤机安装在托盘之上,安装位置满足免汲水工作及便于更换滤芯。过滤机留有维修通道,使用时便于现场更换与维修。

3 安全环保设施在表面处理自动生产线布局建设中应用

在手动生产线中,电镀溶液为人工配制,产品质量不稳定,工作危险程度较大。同时,电镀行业会面临电镀废水问题,过去对电镀废水污染环境后果认识不足,因管理不善、控制不严等原因,某地曾发生重金属污染土壤而引起农作物重金属累积,含氰废水排入河、湖中,造成渔业减产甚至鱼类大量死亡等灾难。因此,新建表面处理自动生产线在保证安全的前提下还要达到节能环保要求,降低对环境污染。

3.1 安全系统

表面处理厂房整体采用物理隔离设计,表面处理自动生产线区域与生产准备区域通过上下料通道处的互锁式卷帘门实现“隔断”,操作者仅需要在生产准备区装挂拆卸零件即可,由AGV智能转运系统完成上下料操作,避免操作者长期接触含酸碱、铬酸酐环境,大大降低职业病发生概率。为进一步保证操作者人身安全,在生产线工作区域设置栅栏门及安全光栅,需要面部识别授权后才可以进入生产线内部,如发现操作通道、维修通道及交换工位有人员非法闯入时,行车会立即关闭,防止出现碰撞伤人事故。当操作者进入生产线后,仍有行车侧方的安全雷达作为安全屏障,在设定区域有异物(人或其他物体)进入时,报警并停止行车运行,确保人员和设备安全。生产线端、生产线上、电控柜均设有急停装置,遇到紧急情况时,拍下急停开关,行车会立即停止并配有声光报警。

生产线整体设有围堰,根据槽体溶液成分不同,划分不同的围堰区域,每个区域设有集液坑,集液坑配有液位计和隔膜泵。当出现槽体漏液或水管爆裂现象时,集液坑中液位会逐渐升高,触发液位计进行声光报警,此时生产线区域和生产准备区域的下位机会通知操作者查看对应生产线,与此同时,隔膜泵也会自动开始工作,将集液坑中液体排到相应的排水主管中,避免出现大量液体溢出围堰的现象。

在生产线排风系统中还加入火灾探测器,当生产线出现火灾时,排风管道中的废气也会随之升温,此时火灾探测器会检测到异常,触发警报并停止排风机,避免由于抽风导致火情增加,而且该报警也会中继到整个厂房火灾探测系统中。

3.2 节能系统

为降低生产能耗,设计自动生产线主槽与后续低流量漂洗槽补水建立连带逻辑关系,实现当主槽溶液缺水时,通过隔膜泵使用主槽后面的低流量漂洗水槽内的水对主槽进行补水,当低流量漂洗槽缺水时,通过液位计控制进行自动补水,同时针对漂洗槽设置定时补水。此设计在节水基础上,满足正常生产使用要求,无需在全自动生产线进行手动加水,实现全自动生产线全流程全自动补水,无需人工介入,并有效节约用水量。

自动生产线排风管道采用“鸭嘴式”连续排风结构。行车配有风机和排风管,在运行过程中可以实现连续不间断抽风。槽旁采用槽口双边变频排风技术,根据槽盖的开闭自动调节风量,当槽盖打开时,槽边排风全开,配合行车的连续排风,可以保证无明显气体逸出。当槽盖关闭时,排风量变为正常风量的15 %,最大限度上降低不必要的能源消耗。并且,排风管还设置了冷凝水排水管,与排水总管相通,同时配套火灾探测器,如果异常,则会触发警报并停止排风机。

3.3 废水处理系统设计

自动生产线电镀工艺设计采用低浓度镀液,减少镀液带出量。回收槽或第一级清洗槽的清洗水水质应符合电镀工艺要求。当回收槽内主要金属离子浓度达到回用程度时,补入镀槽回用。当回用液对镀液质量产生影响时,应采用过滤、离子交换等方法净化后再回用。含氰废水、含铬废水、含金属离子的废水应分质分管排至废水处理站处理。

为保证电镀质量的前提下废水实现零排放,节约水源的同时减轻废水处理负担和处理费用,设计通过以下方法来控制电镀废水的产生量:

(1)设置镀液回收槽:在镀槽的后面设置两个镀液回收槽,节约原材料,降低漂洗水中金属离子含量;

(2)采用间歇逆流漂洗和低流量漂洗技术:在辅助槽后面设置多联漂洗槽,节约用水量;

(3)采用槽边回用:在电镀生产线槽边设置回用设施,较干净的废水经过处理后再回用于生产线,减少废水排放。槽边空间不允许时可将回用装置设置于污水站;

(4)使用节水开关:根据生产的实际需要,控制用水时间和用水量。

4 结 论

本文针对设备老旧、自动化程度低的手动表面处理生产线暴露的问题,重新升级表面处理全自动生产线。通过将物流规划系统、槽体系统、行车系统、排风系统、过滤系统等全流程辅助设备和安全环保设施的系统组合设计,实现表面处理自动产线运行平稳、环境友好,建立一整套“表面处理工艺全流程自动控制”体系。完成各类工序操作中,几乎无手工操作,通过机械和电器装置完成全部工序,大幅提高劳动生产效率,稳定产品质量,降低工人劳动强度,减少电镀废水对环境污染。