铝合金镀银过渡工艺研究

祁海洋,王海燕,蒋成博

(平高集团有限公司,河南 平顶山 467001)

铝合金以其密度小、导电和导热性好,易加工且强度高等特点,广泛应用在中压配电开关设备主回路上。为了减小主回路导电接触部位的接触电阻,提高导电性能,通常在主回路导体接触表面镀银[1-3],但是受电镀工艺的影响,如果镀层质量不合格,会导致镀银层在实际使用过程中出现腐蚀起泡[4],造成接触面接触电阻增加,长期运行产生发热故障。

铝在电化学序列中标准电极电位为负,易失去电子,因此在铝及铝合金上直接镀银时,由于金属银与铝之间的电位差较大,无法获得结合力良好的镀层。因此想要在铝及铝合金工件上沉积出合格的银层,需要在银层与基体之间增加一层过渡层,通过降低银层(+0.799 V)与铝(-1.670 V)之间的电位差来提高镀层的结合力[5-7]。同时,它也可以有效减缓电化学反应,提高铝合金镀银层的耐蚀性。

铝合金镀银工艺常用的过渡层主要为氰化镀铜层、镀镍层、酸性镀铜层3种[8-10],我公司沿用早期从国外引进的氰化镀铜工艺,而沿海地区电镀行业大多采用镍、酸性镀铜作为过渡层。

根据以往电站出现的故障分析发现,由于镀银层腐蚀引起的电站现场质量事故较多,公司镀银产线也反馈镀银层腐蚀起泡问题。为此本文选择几种不同的镀铜过渡层工艺,通过分析镀银后的镀层特性,选出较优的过渡层工艺指导生产,提高铝合金镀银层在复杂环境下的耐腐蚀能力。

1 实 验

1.1 工艺过程

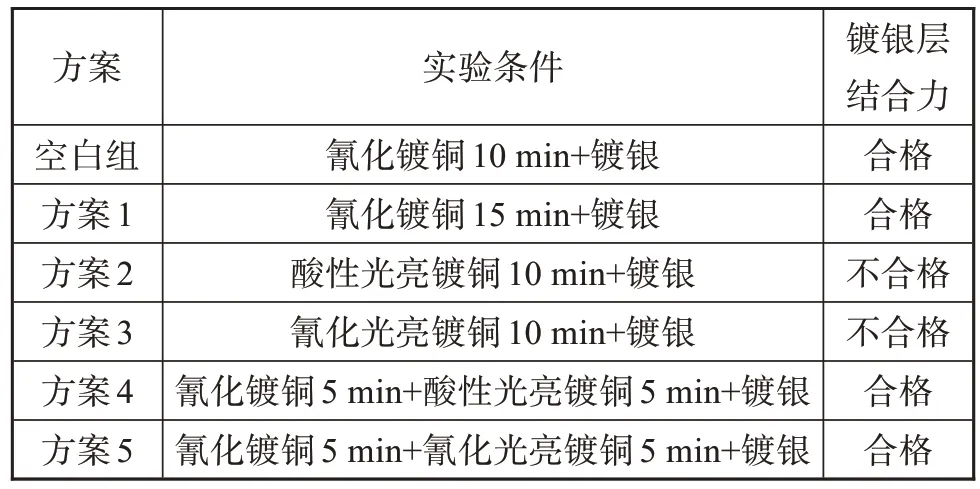

碱浸蚀→酸洗→一次浸锌→酸洗→二次浸锌→镀铜→预镀银→镀银→下挂。针对镀铜过渡层工艺方案,提出5种实验方案,如表1所示。原生产方案为氰化镀铜,时间为10 min。镀银液的组成及工艺条件为:KCN 145~155 g/L,AgCN 41~45 g/L,K2CO316~20 g/L,氰化镀铜电流密度为1.0 A/dm2,酸性光亮镀铜和氰化光亮镀铜电流密度为3.0 A/dm2。

表1 镀铜工艺方案Tab.1 The process of copper plating

1.2 性能检测

外观检测:采用肉眼对不同镀铜工艺下的样件进行对比,观察外观差异。

结合力检测:采用加热法、热震法或划痕法进行结合力测试,观察样件镀层是否起皮、起泡。

孔隙率检测:采用铝试剂贴滤纸法,观察滤纸表面变色情况。

耐蚀性检测:采用中性盐雾实验,对样件进行腐蚀,观察不同样件的耐腐蚀性。

2 结果与分析

2.1 外观检查

为了将改进的镀铜工艺与现有镀铜工艺进行对比,笔者选取现有氰化镀铜10 min的工艺条件作为空白对照实验组,结果如表2所示。从6组样品可以看出,增加镀铜时间并不能明显增加镀层光亮性,但是增加氰化光亮镀铜层或酸性光亮镀铜层后,镀银层的光亮性均有所提升。

表2 镀层外观结果对比Tab.2 The comparison of coating appearance

2.2 结合力测试

对同样的6组样品采用加热法进行结合力测试,测试结果如表3所示。可以看出,采用氰化镀铜层或氰化镀铜分别与两种光亮镀铜配合使用的样块镀银层结合力合格,而直接采用酸性光亮镀铜或氰化光亮镀铜的样块结合力均不合格,因此酸性光亮镀铜和氰化光亮镀铜不能代替氰化镀铜直接作为铝合金镀银的过渡层。

表3 镀层结合力检测结果Tab.3 The test results of coating adhesion

2.3 孔隙率测试

对同样的6组样品采用铝试剂贴滤纸法进行孔隙率测试,测试结果如表4所示。可以看出,镀铜时间增加可以明显降低镀层的孔隙率,但与其他方案相比,差距较为明显;增加酸性光亮镀铜或氰化光亮镀铜后的镀层孔隙率降为0。

表4 镀层孔隙率检测结果Tab.4 The test results of coating porosity

2.4 讨 论

根据以上实验结果可以得出:

(1)仅采用两种光亮镀铜,镀层结合力不满足要求,因此不能使用氰化光亮镀铜或酸性光亮镀铜直接代替氰化镀铜作为过渡层;氰化镀铜分别与两种光亮镀铜搭配使用效果较好。

(2)同样条件下(氰化镀铜5 min+光亮镀铜5 min),酸性光亮镀铜与氰化光亮镀铜在性能上差别不大;

酸性镀铜层采用硫酸盐体系,氰化镀铜后需对零件进行彻底的清洗,避免氰化镀铜溶液带入酸性镀铜溶液中,影响镀层质量,污染溶液;氰化光亮镀铜采用与镀铜相同的氰化物体系,氰化镀铜后不需清洗可直接进行氰化光亮镀铜,可缩短生产时间,且不存在溶液带入污染的情况。同时考虑到镀铜时间对生产节拍的影响,以及增加光亮镀铜层效果优于仅使用单一氰化镀铜层作为过渡层的工艺,因此笔者对增加氰化光亮镀铜层的方案5进行进一步的实验,来确定氰化镀铜与氰化光亮镀铜的时间分配。

3 最佳参数优选

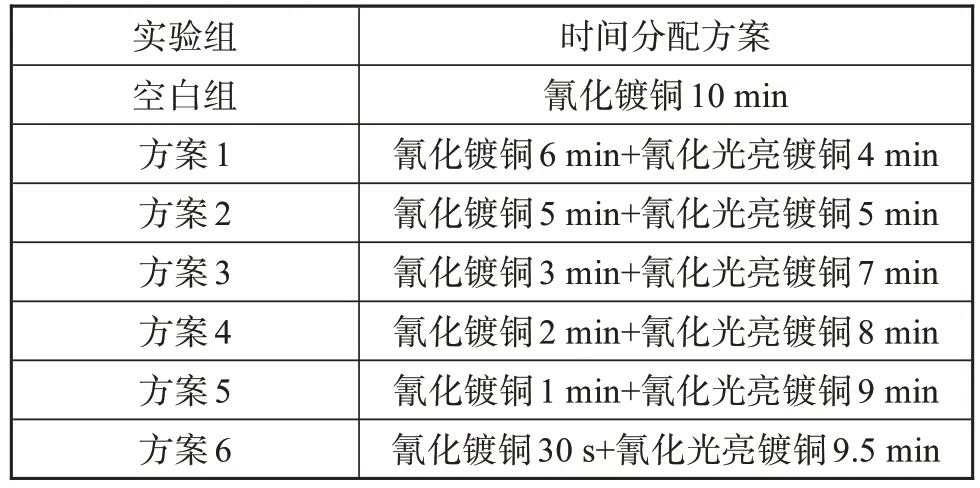

首先确定镀铜时间总共为10 min,将21个样块分为7组,每组3个样本,其中一组氰化镀铜10 min作为空白对照组,具体分组如表5所示。采用不同的镀铜时间配比进行电镀,然后对不同实验组的结合力、镀层孔隙率及耐蚀性进行检测。

表5 镀铜时间分配表Tab.5 The time schedule of copper plating

3.1 结合力测试

对7组样件进行结合力检测,每组均采用加热法、热震法和划痕法3种方法进行测试,测验结果如表6所示。从表6中结果可以看出,氰化镀铜层低于3 min时,不同检测方法显示有不合格情况出现,因此建议氰化预镀铜时间不低于3 min。

表6 镀层结合力检测结果Tab.6 The test results of coating adhesion

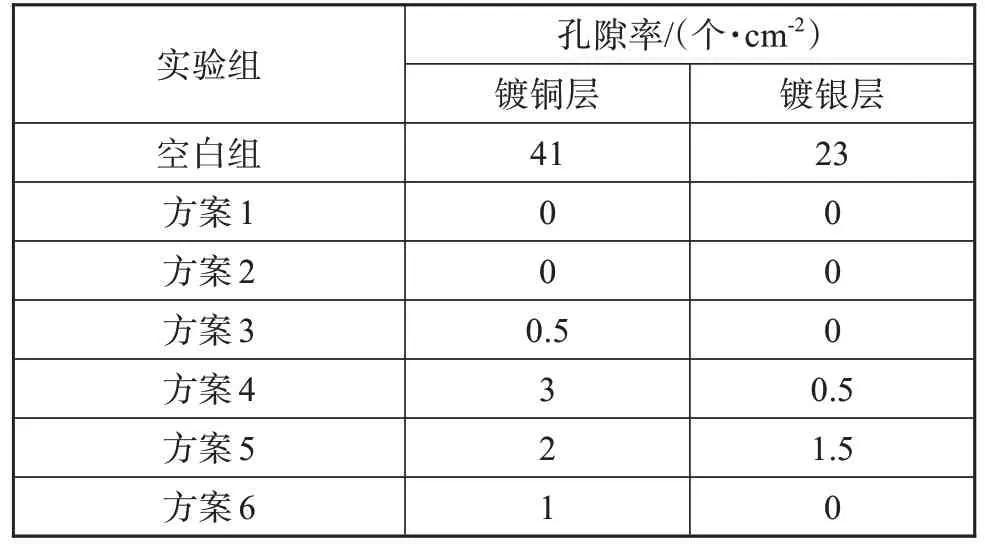

3.2 孔隙率测试

对7组样件进行孔隙率检测,结果如表7所示。可以看出,只进行氰化镀铜10 min后镀银的样块孔隙率较高,经过光亮镀铜后镀银的样块,孔隙率有明显改善;氰化镀铜时间不大于2 min时,镀层依然存在一定的孔隙率,而氰化镀铜大于3 min时,镀银后镀层孔隙率为0。

表7 镀层孔隙率检测结果Tab.7 The test results of coating porosity

3.3 耐蚀性测试

3.3.1 铜层耐蚀性

中性盐雾实验2 h后,方案1氰化镀铜6 min+氰化光亮镀铜4 min以及方案2氰化镀铜5 min+氰化光亮镀铜5 min的样块表面未出现明显腐蚀现象,方案3到方案6的样块均出现腐蚀铜绿现象。中性盐雾实验6 h后,方案1氰化镀铜6 min+氰化光亮镀铜4 min以及方案2氰化镀铜5 min+氰化光亮镀铜5 min的样块表面也开始出现腐蚀铜绿现象,方案3到方案6时间配比的样块铜绿腐蚀现象加重。中性盐雾实验后的样块如图1所示,左边四块为方案3到方案6,右边两块为方案1和方案2。

图1 中性盐雾实验后的镀铜样块Fig.1 The copper plating samples after neutral salt spray test

3.3.2 银层耐蚀性

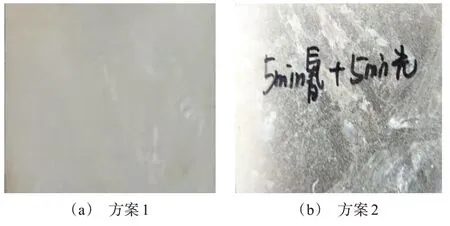

镀银后,样块表面耐腐蚀性明显提升。中性盐雾实验48 h后,大部分时间配比的样块都未发生腐蚀,但空白组氰化镀铜10 min和方案5氰化镀铜1 min+氰化光亮镀铜9 min的样块开始出现腐蚀起泡现象。中性盐雾实验48 h后样块腐蚀情况如图2所示。方案1氰化镀铜6 min+氰化光亮镀铜4 min以及方案2氰化镀铜5 min+氰化光亮镀铜5 min的样块在中性盐雾实验96 h后,未出现腐蚀起泡等现象。中性盐雾实验96 h后方案1和方案2样块腐蚀情况如图3所示。

图2 中性盐雾实验48 h后的镀银样块Fig.2 The silver plating samples after 48 h of neutral salt spray test

图3 中性盐雾实验96 h后的镀银样块Fig.3 The silver plating samples after 96 h of neutral salt spray test

4 结 论

本文对铝合金镀银的中间过渡工艺进行了研究,制作了不同的样块进行实验,通过测试得到结果如下:

(1)仅采用酸性光亮镀铜或氰化光亮镀铜作为镀银的过渡工艺,最终的镀银层结合力不满足要求,氰化镀铜与光亮镀铜搭配使用效果较好。

(2)同样条件下酸性光亮镀铜与氰化光亮镀铜性能差异不大,但与氰化镀铜搭配使用时,酸性光亮镀铜前后需要增加清洗工艺,对生产节拍有一定影响,因此氰化光亮镀铜更适合与氰化镀铜工艺搭配使用。

(3)在铝合金镀银工艺中引入氰化光亮镀铜,氰化镀铜时间保证5 min以上再进行氰化光亮镀铜时,与单纯使用氰化镀铜10 min的工艺相比,可得到结晶更致密、结合力良好、孔隙率明显降低、中性盐雾实验耐蚀性大幅度提高的镀层。