稳泡剂对冶炼底灰泡沫轻质土力学性能的影响

窦松涛 公彦昆 孙庚 张明 李海扬 蒋红光

1.中建八局第二建设有限公司, 济南 250014; 2.山东大学 齐鲁交通学院, 济南 250002

泡沫轻质土是用物理方法将发泡剂水溶液制备成泡沫,与水泥基胶凝材料、水、集料、掺和料、外加剂按照一定的比例混合搅拌,并经物理化学作用硬化形成的一种轻质材料。作为一种低密度、高强度、施工速度快的筑路新材料,泡沫轻质土具有分散荷载、减少沉降的作用,将泡沫轻质土用于铁路工程中可以有效解决铁路路基工后差异沉降、过渡段不易压实等问题,在铁路软土路基、铁路路桥过渡段、路基帮宽处理等工程中已得到较多成功应用[1]。

为了实现工业固体废弃物的资源化再利用,有学者将一般工业固体废弃物作为泡沫轻质土的添加料使用[2]。泡沫轻质土的力学性能与内部孔隙状态密切相关,在强度形成过程中,混合在浆体内的泡沫在重力作用下发生迁移、融合、排液行为,使泡沫的液膜变薄,稳定性变差。若泡沫消解后胶凝材料水化仍不完全,则难以形成完整的泡沫轻质土骨架,内部出现大直径孔或连通孔,会造成泡沫轻质土的物理性能和力学性能下降。因此,对泡沫稳定性的要求进一步提高。

现阶段主要通过添加矿物掺和料或外加剂两种方式改善泡沫轻质土内部孔隙结构,提高泡沫轻质土性能。不同的外加剂对泡沫轻质土性能的影响不同,常用的外加剂主要有早强剂、速凝剂、减水剂、稳泡剂等。高鹤等[3]研究发现硬脂酸钙可降低溶液表面张力,与阴离子表面活性剂共同作用提高泡沫的稳定性。Zhang 等[4]研究了可可酰丙基二甲胺和十二烷基硫酸钠的相互作用机理,认为分子间的静电吸引力可将表面活性剂分子固定在泡沫液膜的表面,提高泡沫稳定性。Du 等[5]使用十二醇、十二烷基磺酸钠和聚乙烯醇制备了多层膜超稳定泡沫,发现多层泡沫通常能承受较大波动,可增大气液界面分子网络的密度,降低气体扩散速率,使泡沫体系稳定。

钢铁冶炼造成巨大烟尘污染,中国的冶炼底灰年产量约2 000 万吨。为此,本文以钢铁冶炼产生的底灰作为泡沫轻质土的主要原材料,研究AES和CMC分别掺加时对于泡沫稳定性、冶炼底灰泡沫轻质土力学性能和孔隙结构的影响。

1 原材料与试验方法

1.1 原材料

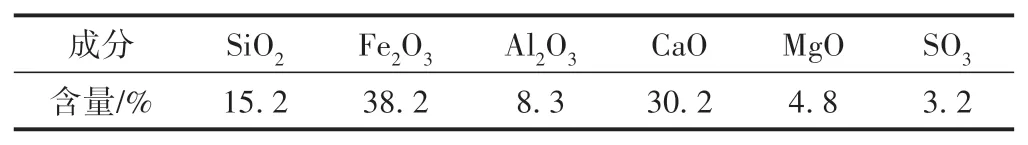

水泥型号为P·O 42.5,化学成分见表1。

表1 水泥化学成分

冶炼底灰来自山东一钢厂,为褐色粉末状颗粒,粒径0.51 ~ 208 μm,有效粒径3.51 μm,平均粒径22 μm;不均匀系数8.55,曲率系数1.1,属于级配良好材料。冶炼底灰液限22%,塑限13%,塑性指数9,属于低液限黏土。冶炼灰底化学成分见表2。经检测,冶炼底灰中各项重金属元素浸出液浓度均低于JTG D30—2015《公路路基设计规范》中的要求。

表2 冶炼底灰化学成分

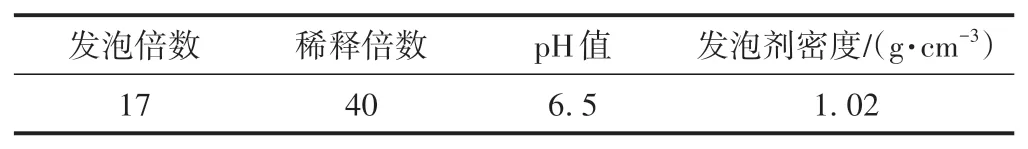

发泡剂采用山东烟台驰龙建筑节能科技有限公司生产的动物蛋白发泡剂,主要技术指标见表3。

表3 发泡剂主要技术指标

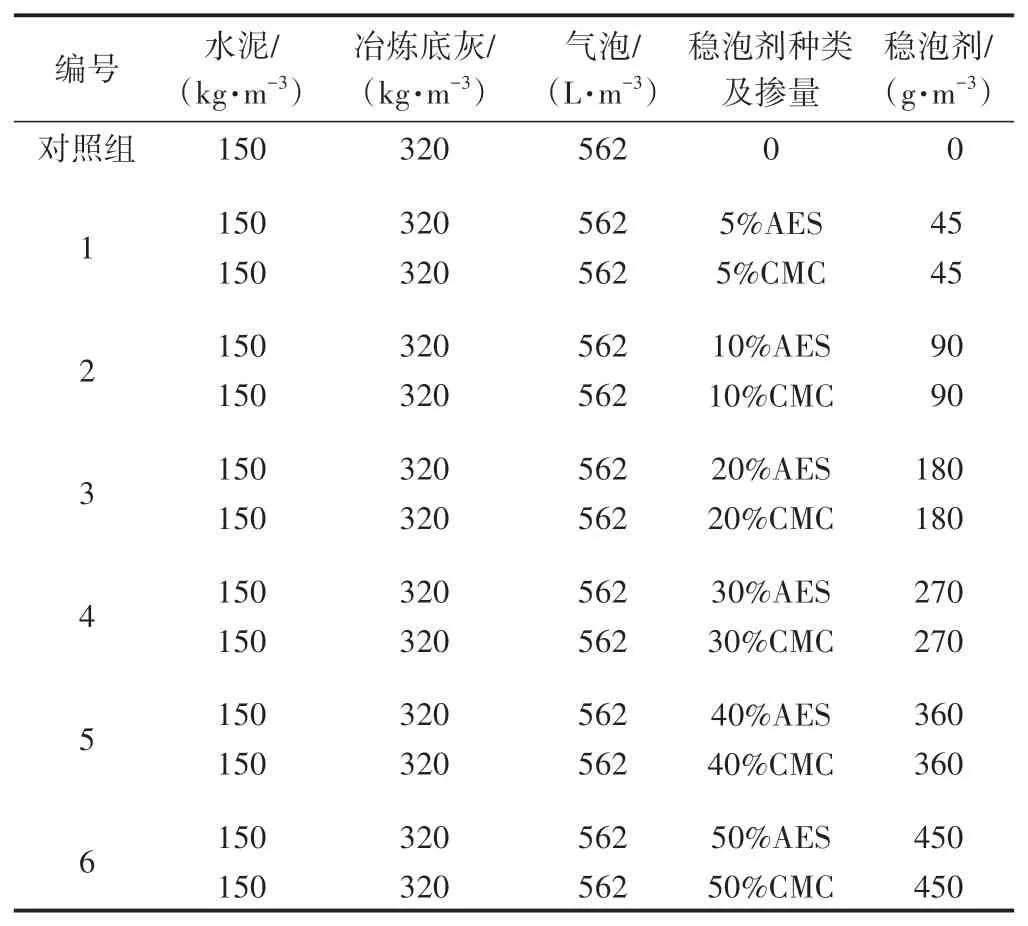

1.2 泡沫轻质土配合比设计

目标湿密度为800 kg/m3,流动度为(180±20) mm,水灰比为0.42。稳泡剂掺量分别占原状发泡剂质量的0、5%、10%、20%、30%、40%、50%。配合比见表4。

表4 泡沫轻质土配合比

1.3 试验方法

1.3.1 发泡倍率试验

将配置好的发泡液倒入发泡搅拌一体机中充分发泡;将电子秤调平后,称准备盛装泡沫的干燥烧杯质量,然后取泡沫样品装满烧杯,称总质量。设置3组平行试验组,最后利用式(1)、式(2)求出泡沫密度和发泡剂发泡倍数,分别取其算术平均值作为试验值。

式中:ρ为泡沫密度,g/cm3;m1为干燥烧杯的质量,g;m2为盛满泡沫的烧杯质量,g;V为盛装泡沫的烧杯体积,cm3;M为发泡倍数;ρ0为泡沫剂水溶液密度,因与水密度十分接近,为简便计算取1.0 g/cm3。

1.3.2 泡沫泌水率和沉降距试验

将按表4配合比制备好的泡沫装入1 L烧杯中,然后将边长2 cm 的纸片置于容器顶并开始计时。将泌出水倒入烧杯后称取质量,静置1 h 后测量泌出水的质量与原泡沫质量并计算泌水率。另备相同配合比的泡沫装入1 L 容器中,静置1 h 后测量泡沫从起始位置沉降的距离。设置3 组平行试验,取测试结果的算术平均值作为试验值。

1.3.3 无侧限抗压强度试验

试样尺寸为100 mm × 100 mm × 100 mm。加载设备采用量程100 kN、精度0.5%的万能试验机。加载速率为2 mm/min,控制应变速率不变加载至试件破坏。取3 组抗压强度测试结果的算术平均值作为试验值。

1.3.4 扫描电子显微镜试验

使用扫描电子显微镜观察未掺稳泡剂、AES 掺量30%、CMC 掺量30%三种方法制备的冶炼底灰泡沫轻质土内部孔隙结构。取养护28 d 样品的中心切片用于试验,切片用无水乙醇浸泡3 d 后置于真空度0.5 MPa、温度45 ℃的真空烘箱。切片干燥后使用电子显微镜扫描电子图像,扫描电压为3.0 kV,样品与透镜之间的距离为10 mm,放大倍数为20倍。

2 试验结果与分析

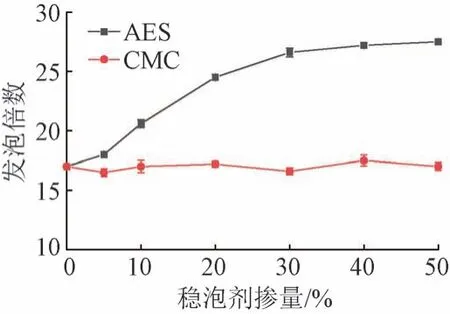

2.1 发泡倍率试验

泡沫发泡倍率随稳泡剂掺量变化曲线见图1。可知,发泡倍率随AES 掺量增加而提高。掺量30%时,泡倍率由原状泡沫的17.0 倍提高至26.6 倍。掺量大于30%后发泡倍率缓慢增大,掺量50%时发泡倍率稳定在27.5倍。CMC对发泡倍率影响甚微,不同掺量下发泡倍率在17 倍左右浮动。这是因为AES 具备一定发泡能力,而CMC 不具备发泡能力,只能发挥稳泡作用。

图1 发泡倍率随稳泡剂掺量变化曲线

2.2 泌水率与沉降距试验

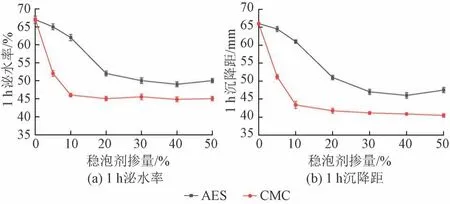

采用泌水率与沉降距评价两种稳泡剂的稳泡效果。泌水率与沉降距越小,稳泡效果越好。泡沫1 h泌水率、沉降距随稳泡剂掺量变化曲线见图2。

图2 泡沫1 h泌水率、沉降距随稳泡剂掺量变化曲线

由图2 可知:①同等掺量下CMC 稳泡效果优于AES。②随AES掺量增大,泡沫1 h泌水率与沉降距均先减小然后小幅增大。掺量由0 增至20%时,稳泡效果明显,泌水率由67%降至52%,沉降距由66 mm 降至51 mm;掺量40%时泌水率与沉降距达到最低值;掺量进一步增大,泌水率与沉降距稍有增大,泡沫稳定性降低。这是因为AES 具有发泡能力,掺量逐渐增加时发泡倍率提高,掺量过高后会导致泡沫密度偏低,液膜变薄,泡沫稳定性变差。因此AES 掺量以30%为宜。③随CMC 掺量增大,泡沫1 h 泌水率与沉降距先减小然后趋于稳定。掺量由0 增至10%时,稳泡效果明显,泌水率由67%降至46%,沉降距由66 mm降至43.4 mm;掺量大于10%后稳泡效果不再明显,掺量50%时泌水率与沉降距分别稳定在45%、40.5 mm。因此,CMC掺量以10%为宜。

2.3 无侧限抗压强度试验

冶炼底灰泡沫轻质土抗压强度随龄期变化曲线见图3。可知:①两种稳泡剂主要影响早期强度,对后期强度影响较小。②随AES 掺量增加,泡沫轻质土3、7、28 d 抗压强度均先增大后减小。3 d 龄期掺量30%时泡沫轻质土抗压强度最高,其值为0.83 MPa,比未掺时提高29.7%。7、28 d 龄期掺量30%时泡沫轻质土抗压强度分别为1.38、1.71 MPa,比未掺时提高17.9%、16.3%。AES 掺量继续增大,抗压强度开始下降,3 d 龄期掺量50%时抗压强度为0.78 MPa,比未掺时仅提高22%。③泡沫轻质土3、7、28 d 抗压强度均随CMC 掺量增加而减小。掺入CMC 对泡沫稳定性有所改善,但是泡沫轻质土早期强度衰减严重。3 d 龄期CMC 掺量10%、50%时抗压强度分别为0.248、0.240 MPa,比未掺时分别减小62.5%、69.0%。这说明固泡与稠化过程未能充分进行,胶凝材料的水化产物未能完全包裹气泡,使泡沫轻质土内部孔隙结构劣化严重。③28 d 龄期CMC 掺量10%、50%时抗压强度分别为1.04、0.788 MPa,比未掺时分别减小29.2%、46.0%。掺量50%时不满足JTG D30—2015 中28 d抗压强度不小于1.00 MPa的要求。

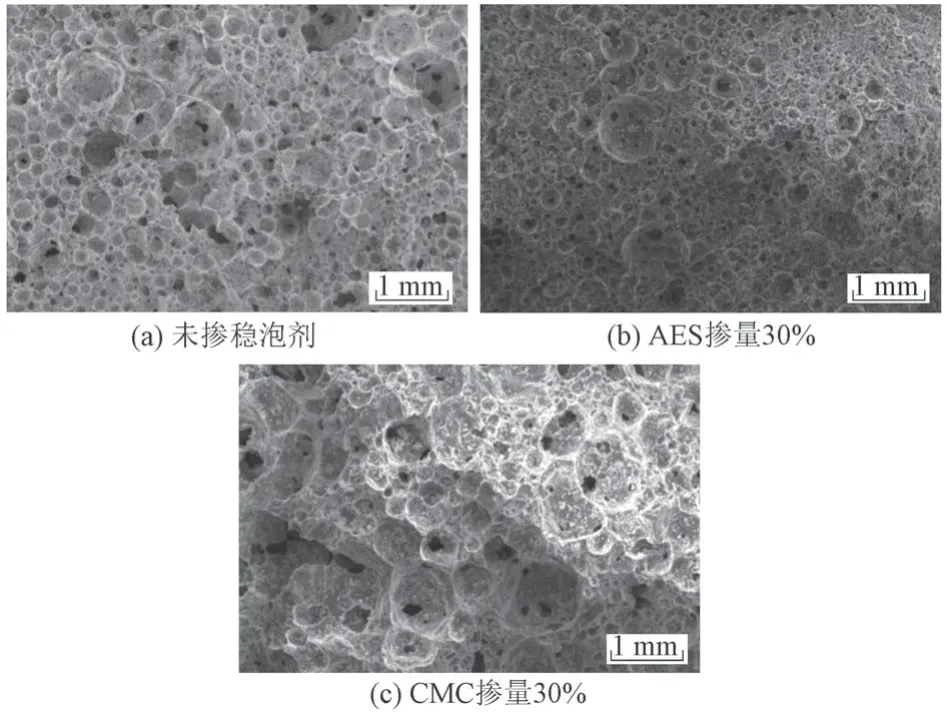

2.4 扫描电子显微镜试验

掺入稳泡剂前后冶炼底灰泡沫轻质土试件扫描图像见图4。

图4 掺入稳泡剂前后泡沫轻质土试件扫描图像

由图4 可知:①与未掺稳泡剂时相比,AES 掺量30%泡沫轻质土气泡更细密,分布更均匀,气泡间孔洞明显减少,气孔壁不完整和破口现象明显减少;最大孔径由未掺时的250 ~ 300 μm 减至150 ~ 200 μm,直径小于400 μm 的气泡占比由67.47%增至75.16%,并且没有直径大于1 mm 的大气泡。②与未掺时相比,CMC 掺量30%泡沫轻质土内部孔隙结构恶化。大孔径气泡明显增加,气孔壁普遍存在破口现象,并且气泡间存在孔隙和连通的孔洞。最大孔径由未掺时的250 ~ 300 μm 增至700 ~ 750 μm,直径小于400 μm的气泡占比由67.47%降至35.85%;直径大于800 μm的气泡占比由5.14%增至9.80%。

3 结论

本文通过试验分析了AES 与CMC 对泡沫稳定性能的改善效果,探究了不同稳泡剂对于冶炼底灰泡沫轻质土力学性能及孔隙结构的影响。主要结论如下:

1)发泡剂的发泡倍率随AES 掺量增加而增大,最优掺量为30%。CMC 对发泡倍率影响甚微,不同掺量下发泡倍率在17倍左右浮动。

2)泡沫1 h 泌水率与沉降距随两种稳泡剂掺量增加总体上先减小后小幅增大,AES 和CMC 的掺量分别以30%和10%为宜。

3)AES 和CMC 对冶炼底灰泡沫轻质土早期抗压强度均有较大影响,对后期抗压强度影响较小。AES掺量30%冶炼底灰泡沫轻质土3、7、28 d 抗压强度比未掺时分别提高29.7%、17.9%、16.3%。3、7、28 d 抗压强度均随CMC 掺量增大而减小,3 d 抗压强度衰减最严重,掺量10%、50%时分别减小62.5%、69.0%。

4)AES 的掺入改善了冶炼底灰泡沫轻质土内部孔隙结构,气泡更加细密均匀,气泡间孔洞减少,提高了冶炼底灰泡沫轻质土早期强度;掺入CMC后冶炼底灰泡沫轻质土内部孔隙结构劣化,大孔径气泡占比增加,导致力学性能下降。