竖向缝螺栓连接全装配式联肢复合墙抗震性能试验研究

苗欣蔚, 黄 炜, 张家瑞

(1. 西安建筑科技大学 理学院, 西安 710055; 2. 西安建筑科技大学 材料科学与工程博士后科研流动站, 西安 710055; 3. 西安建筑科技大学 西部绿色建筑国家重点实验室, 西安 710055; 4. 西安建筑科技大学 土木工程学院, 西安 710055)

装配式建筑作为绿色建筑的典型代表,具有生态节能、质量优越、建造快速以及施工便捷等优点[1]。据报道,装配式混凝土结构可以降低67%的废物产生率和10%的碳排放[2-3],而我国建筑行业全寿命周期碳排放量将近全国碳排放量的一半,可见推动装配式结构不仅是建筑行业自身发展需求,同时还是响应国策、助力“双碳”战略实行的有力推手。

目前国内外装配式结构主要是构件工厂预制,运输至现场后采用现浇或湿连接的方法集合成为整体,并未达到正真意义上的“装配式”,为进一步提升建造效率,装配式结构的干法连接逐渐成为装配式结构的研究热点[4],如焊接[5]、螺栓连接[6-7]、盒式连接[8]等。相比湿连接,干连接具有结构简单、运输方便、污染少的优点。但目前相关研究多集中在预制墙体的竖向连接(水平接缝),针对横向(竖向缝)干连接的研究很少,且仅限于可行性验证方面。黄昌辉等[9-10]提出两种竖缝焊接连接的装配式剪力墙,试验结果表明两类试件承载力、刚度基本一致,并均表现出了优越的变形和耗能性能。孙建等[11-12]通过型钢与螺栓实现了装配式剪力墙的横、竖向干法连接。黄炜等[13]提出三种墙体竖缝连接方式:盒式连接、螺栓连接和U型钢板连接,并与现浇构造柱连接进行对比;结果表明:释放接缝位移会降低墙体刚度和承载力,但可提升显著墙体耗能性能,这三种接缝形式均适用于低多层结构。Foerster等[14]对两种新型竖向接缝连接的墙体进行了抗震性能研究,接缝采用不同构造形式的软钢板通过焊接连接,结果显示开圆孔的软钢板屈服后可为结构提供优越的能量耗散功能,连接的同时具有较好耗能减震性能。Brunesi等[15-16]在预制构件(楼板和墙板)中预埋金属锚环,通过带弯钩锚杆实现一字型墙板的竖向缝连接,对于L型与T字型墙板采用角钢和螺栓连接,通过拟静力试验验证了结构的破坏机理和损伤演变,这种结构通常仅为两层。上述研究表明,采用干法连接的墙体或结构往往难以达到与湿连接相同的承载能力和刚度,但其变形能力往往优于湿连接,因此二者的耗能能力不相上下。因此,对于低、多层建筑,在满足结构安全的前提下,干法连接可有效最大程度发挥装配式结构在成本和效率上的优势。对于竖缝承载力的研究尚缺乏完善的成套的理论体系与规范,主要是依据为数不多的研究成果,结合工程实践经验与理论分析的方法建立的建议公式。JGJ 1—1991《装配式大板居住建筑设计和施工规程》[17]中考虑墙板竖缝抗剪承载力主要由混凝土抗剪键和穿过接缝水平钢筋的抗剪承载力两部分组成,并引入抗剪键共同工作系数。宋国华等[18]对装配式大板结构竖缝的抗剪机理进行研究,提出了在钢筋屈服前、后接缝受剪承载力的受力机理。张荣强[19]提出剪力墙竖缝软索连接的抗剪承载力由键槽抗剪、接触面摩擦抗剪以及软索自身抗剪组成,但未给出具体计算公式。DBJ43/T 320—2017《盒式连接多层全装配式混凝土墙-板结构技术规程》[20]中装配式

墙体竖缝剪力由墙体侧向力与墙体高宽比决定。Buyukozturk等[21]基于大量预制拼装混凝土构件中竖向平接缝与单键齿的直剪试验,分别提出了无键齿平面干接缝和平面胶接缝的抗剪承载力计算公式。王威等[22-24]对用于装配式墙体的螺栓连接进行了节点、接缝和结构的系统试验,结合数值模拟研究了连接形式的受力性能,并探究了不同层面构件可能发生的破坏形态;提出竖向缝螺栓连接节点的设计理论依据为:避免螺栓破坏,使螺栓连接件的破坏由钢板或箍筋承载力控制。

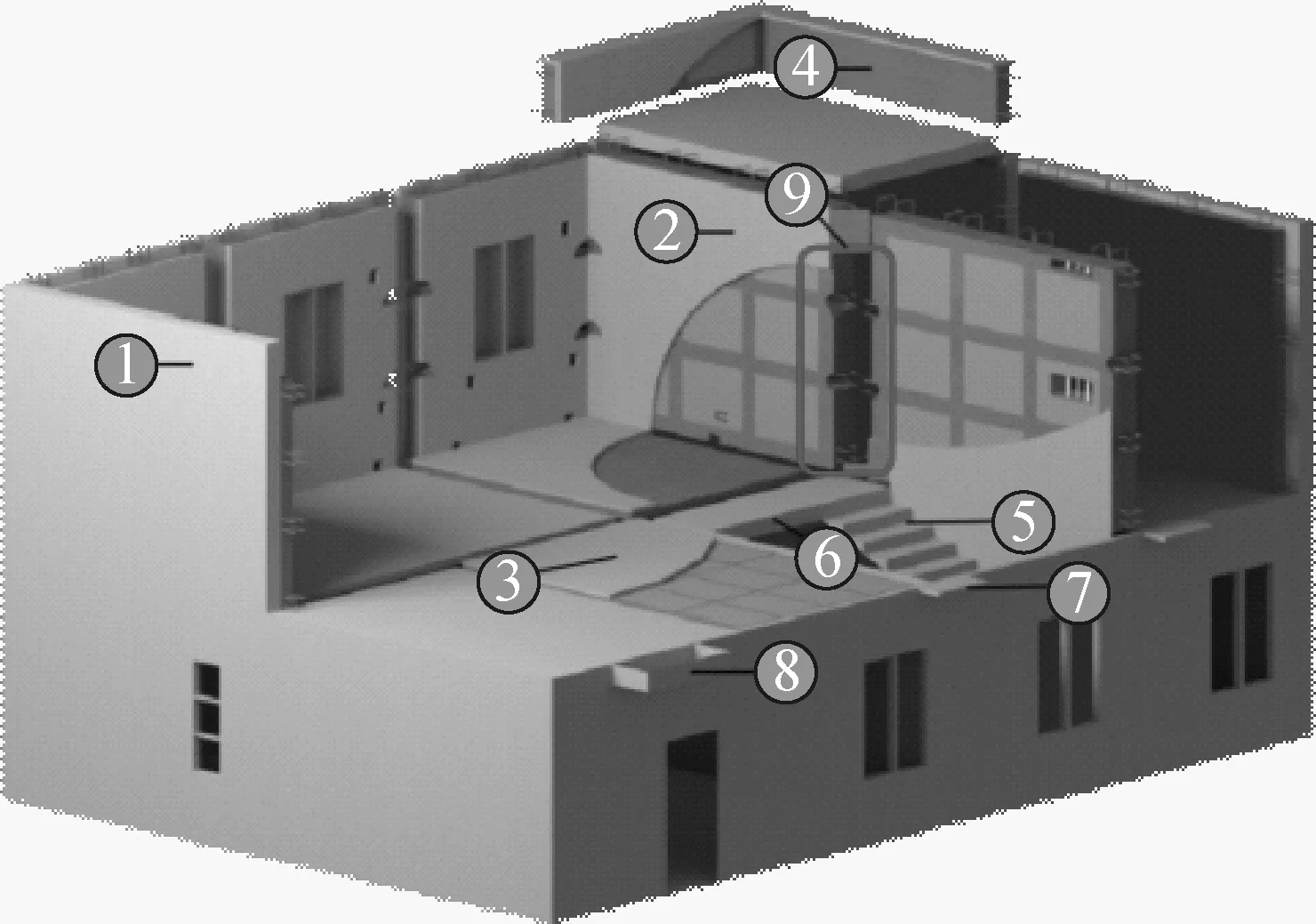

绿色装配式复合墙结构是一种由多种预制构件通过可靠连接形成的结构体系,如图1所示,具有低碳节能、快速建造等特点。为提高其装配效率,课题组前期提出一种竖向缝采用螺栓连接的全装配式联肢复合墙,并通过低周往复加载试验验证了此法是一种安全、可靠、便捷的竖缝连接方式。为进一步明确此类接缝形式对装配式联肢复合墙体抗震性能的影响,以竖缝连接钢板厚度为变量设计了3榀全装配式联肢复合墙(PCW-B),通过拟静力试验对比研究了板厚对联肢墙破坏形态、抗震性能、变形能力等方面的影响规律,以及竖缝在受力过程中的变形规律。

1、2. 装配式复合墙板; 3. 叠合楼盖; 4. 预制女儿墙; 5. 预制楼梯; 6. 叠合梁; 7. 预制阳台板; 8. 预制雨棚板; 9.现浇构造柱图1 装配式复合墙结构体系Fig.1 Assembled composite wall structure

1 试验概况

1.1 试件设计

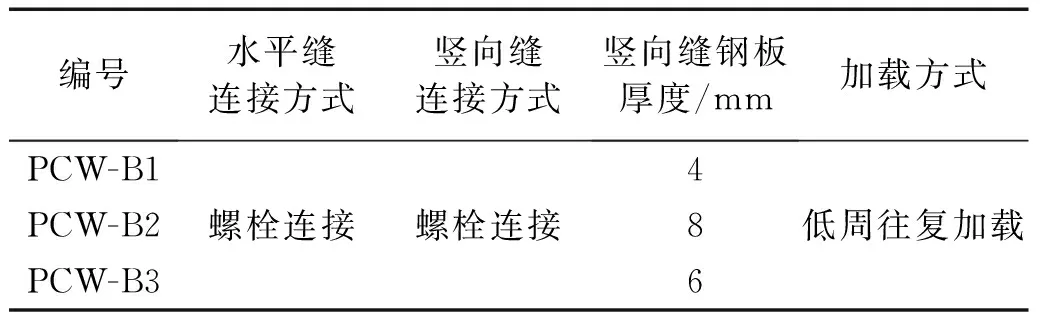

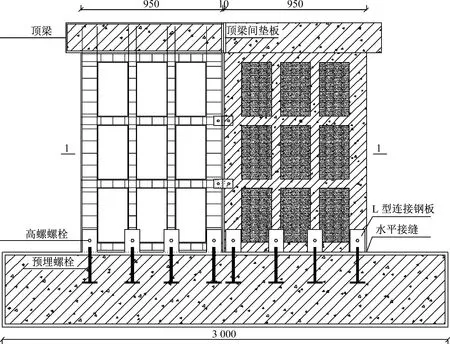

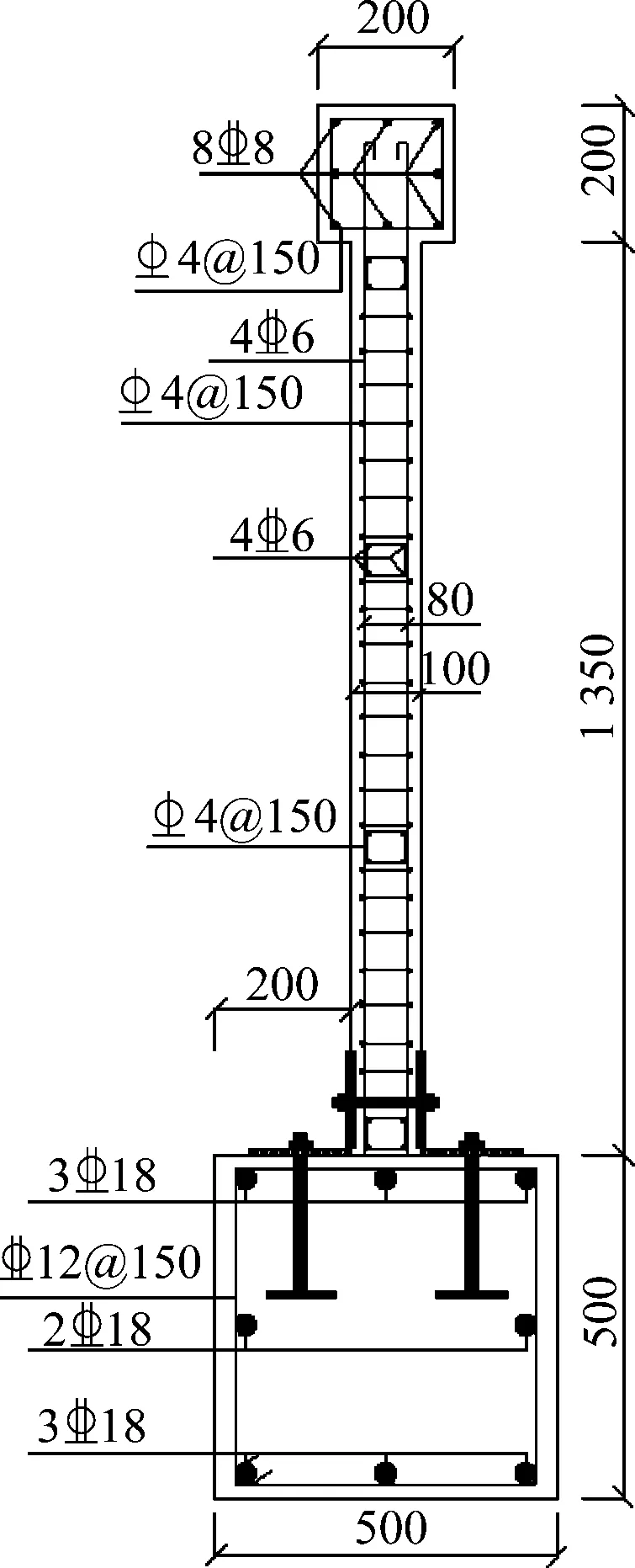

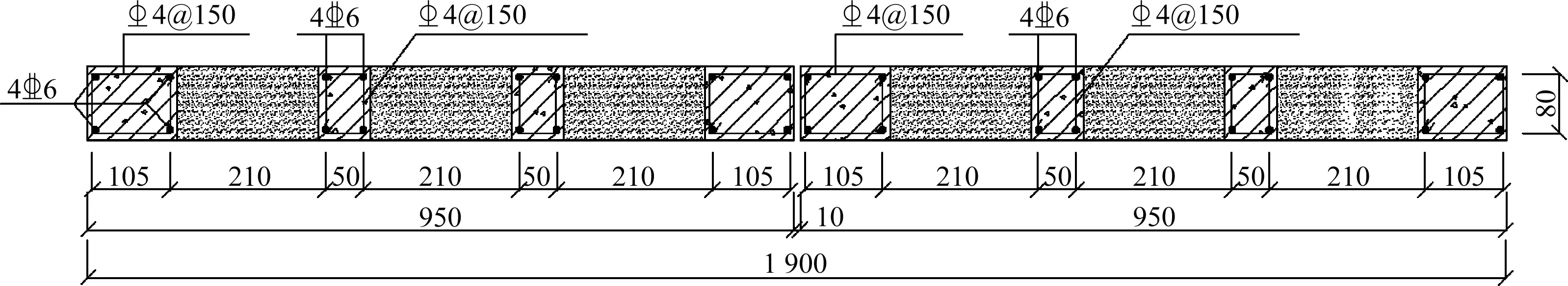

本试验设计了3个1/2比例竖缝采用螺栓连接的联肢复合墙体,试件由加载顶梁、复合墙板和地梁组成。复合墙板尺寸为950 mm×1 340 mm×100 mm,地梁的尺寸为3 000 mm×500 mm×500 mm,加载顶梁的尺寸为2 120 mm×200 mm×200 mm。需要注意的是,为避免加载梁对垂直接头竖向位错的影响,加载梁与中间用两个钢背板分开,钢板接触面涂上工业润滑油,如图2所示。试件设计参数如表1所示,其中水平缝连接一致,试件几何尺寸和配筋如图3所示。

图2 试件构造示意图Fig.2 Structural diagram of specimen

表1 联肢墙试件设计参数Tab.1 Design parameters of coupled wall specimens

(a) 正面图

(b) 侧面图

(c) 1-1 剖面图图3 试件尺寸及配筋图Fig.3 Dimensions and reinforcement of specimen

1.2 材料性能

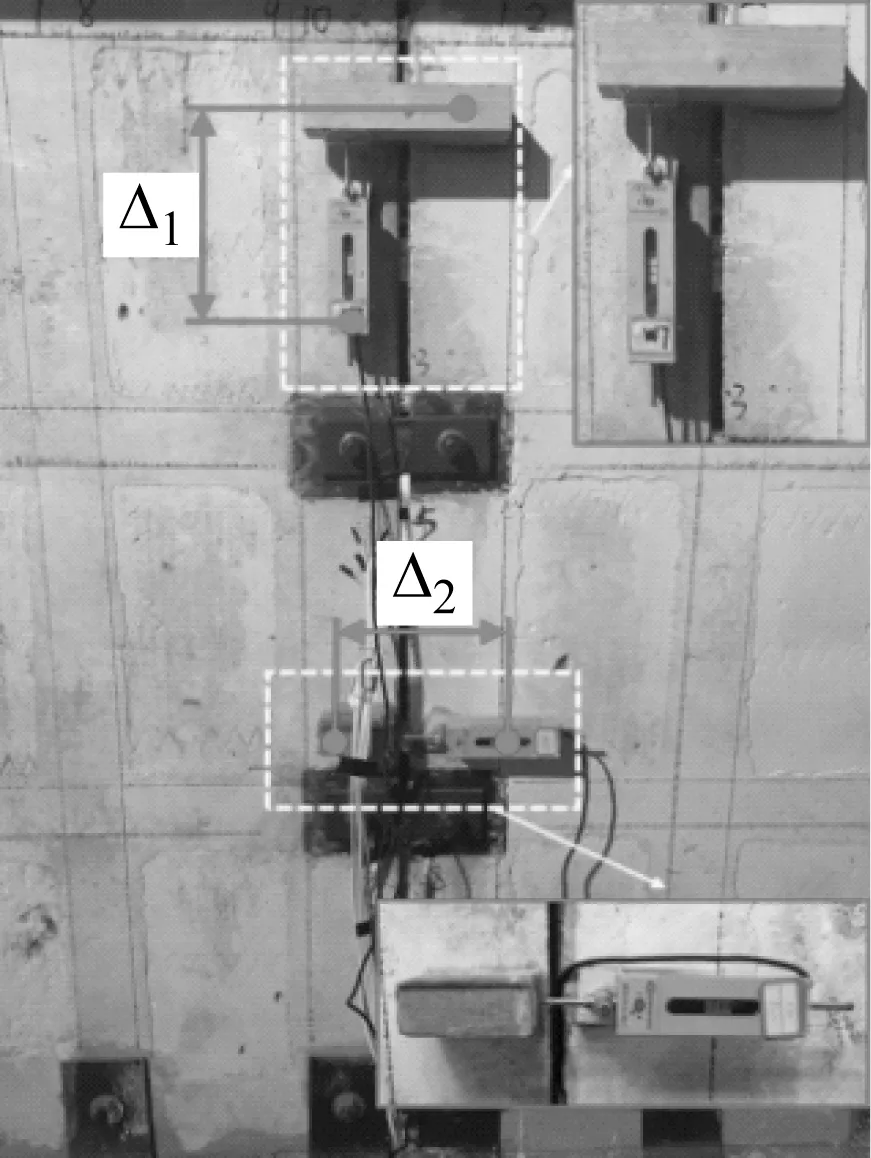

试验前对混凝土、砌块、钢筋和钢板进行了材料试验,如表2所示,以获得准确的力学性能。制备混凝土与加气块立方体试块各6组,实测混凝土抗压强度35.3 MPa,砌块的抗压强度3.4 MPa。

表2 各类材料性能Tab.2 Mechanical properties

1.3 加载设备及加载制度

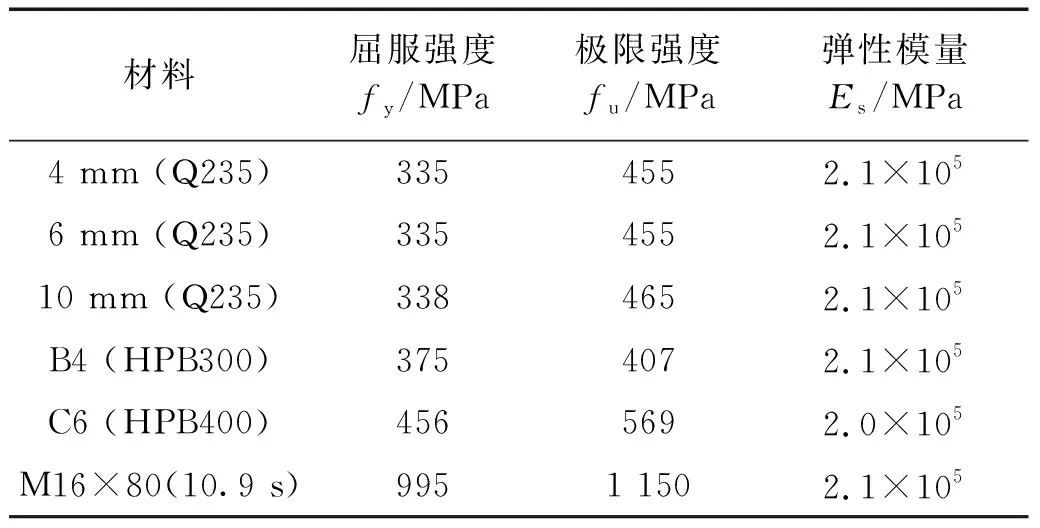

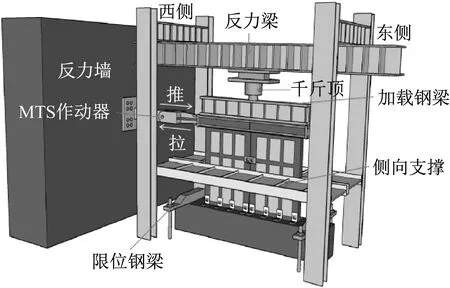

试件加载装置如图4所示,轴向千斤顶与加载梁间放置一钢梁可使荷载均匀施加于试件,设计轴压比取0.2,计算轴向力400 kN。水平荷载由施加于反力墙的作动器提供,试验结果数据由TDS-602静态数据采集仪进行收集。下部刚性梁用于固定地梁,以避免水平滑动。为防止墙板面外屈曲,在试件两侧设置两根水平钢梁作为横向支撑。在整个加载过程中全程监测竖缝两侧墙板的相对位移,接缝测点布置如图5所示,Δ1为两侧墙板垂向相对位移,Δ2为水平相对位移。

图4 试件加载示意图Fig.4 Testing set-up

图5 竖向接缝测点布置Fig.5 Arrangement of vertical joints

试验加载方案以试件PCW-B1为例,如图6所示。为了更好的捕捉屈服点,研究局部塑性变形和破坏,加载制度采用前期荷载控制,屈服后改为位移控制的方法。为消除试件与顶部钢梁、作动器间的空隙,试验开始前先进行预加载。开裂前,逐级以20 kN递增循环一圈。屈服后,加载幅值取屈服位移值的一半递增,循环3次。峰值过后,加载幅值取为屈服位移,直至达到峰值载荷的85%时结束。

2 试验结果分析

2.1 试验破坏形态

所有试件都表现出相似的破坏模式:受压区加砌块先开裂,随着侧向力增加裂缝逐渐开展并延至中部肋梁,再发展至中部肋柱、顶部及底部肋梁,最后至边肋柱,加载结束时边肋柱多处呈现水平裂缝,且肋梁肋柱交点处出现“X”型交叉裂缝。在试验结束前,水平和竖向缝连接钢板应变片均未检测到有效数据,说明其未发生明显的塑性变形,可见试件的破坏是由于墙板的失效而非接缝,满足了“强连接、弱墙板”的设计目标。

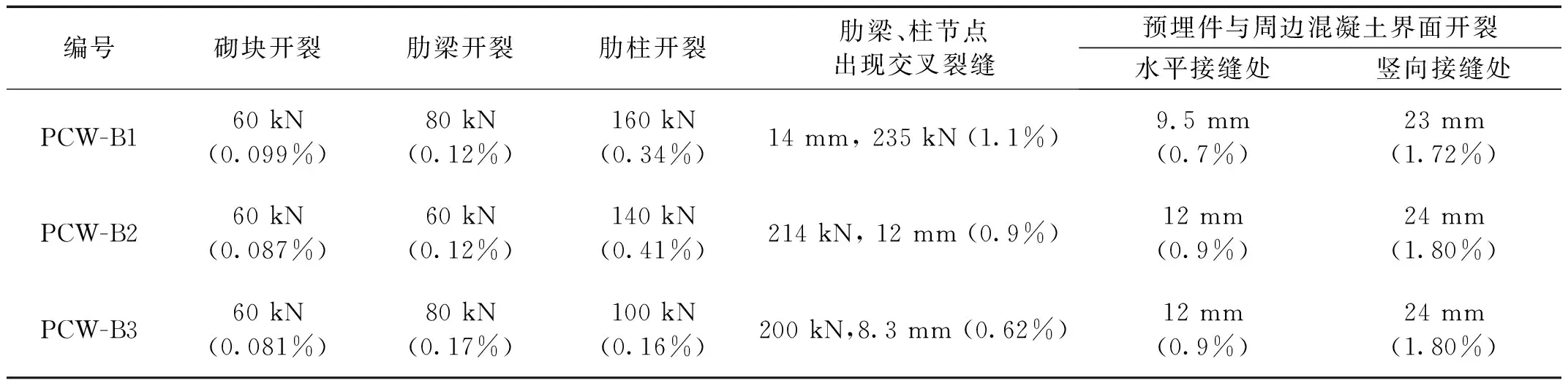

各试件表现出相似的破坏形态和破坏过程,以试件PCW-B3为例,如图7(a)所示。当水平侧向力达到60 kN时,各试件块出现初始裂纹,层间位移角(θ=Δ/h)分别为0.099%、0.087%和0.081%。试件FAC-2的中肋梁也同时发生了开裂,这可能是由于安装误差导致墙板受力不均匀所致。然而,试件PCW-B1和PCWB-3是当侧向力达到80 kN (层间位移角分别为0.12%和0.17%)时裂缝延伸至肋梁。随着侧向力的增加,试件PCW-B1和PCWB-2分别在160 kN和140 kN时裂缝延伸至肋柱,层间位移角分别为0.34%和0.41%,而试件PCWB-3在加载至100 kN时开裂(θ=0.16%)。当侧向力达到214 kN和200 kN时,试件PCWB-2和PCWB-3在肋梁肋柱节点处形成交叉裂纹,如图7(f)所示,层间位移角分别为0.9%和0.62%。然而,试件PCW-B1发生得较晚,是在加载模式转换为位移控制后,横向位移为14.0 mm(θ=1.1%)时。此时,墙板塑性变形较大,多处砌块裂缝贯穿并有破碎掉落现象。随着侧向荷载增加,裂缝逐渐延伸至水平接缝—竖向接缝,当试件PCWB-2和PCWB-3的侧向位移达到12.0 mm(=0.9%位移比)时,水平缝预埋件与混凝土间界面破损、开裂,而PCW-B1是在横向位移达到9.5 mm(θ=0.7%)便出现此现象。在此过程中,裂缝继续加宽并延伸至竖向接缝,如图7(e)所示,预埋件和混凝土之间的界面逐渐开裂,表明此时竖向接缝受力加剧,受压区砌块裂缝宽度达到1.0~1.5 mm。试件PCW-B2和PCWB-3的竖缝连接件界面开裂时,横向位移为24.0 mm(PCW-B1为23.0 mm),这可能是由于加载振幅的差异。最后,观察到,由于轴压力作用,两侧墙板向垂直接缝膨胀,底部接缝几乎闭合,如图7(g)所示。试件在不同状态下的侧向力和侧向位移如表3所示。

表3 各阶段的破坏模式Tab.3 Failure mode at each stage

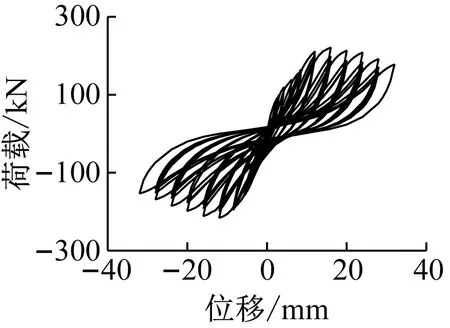

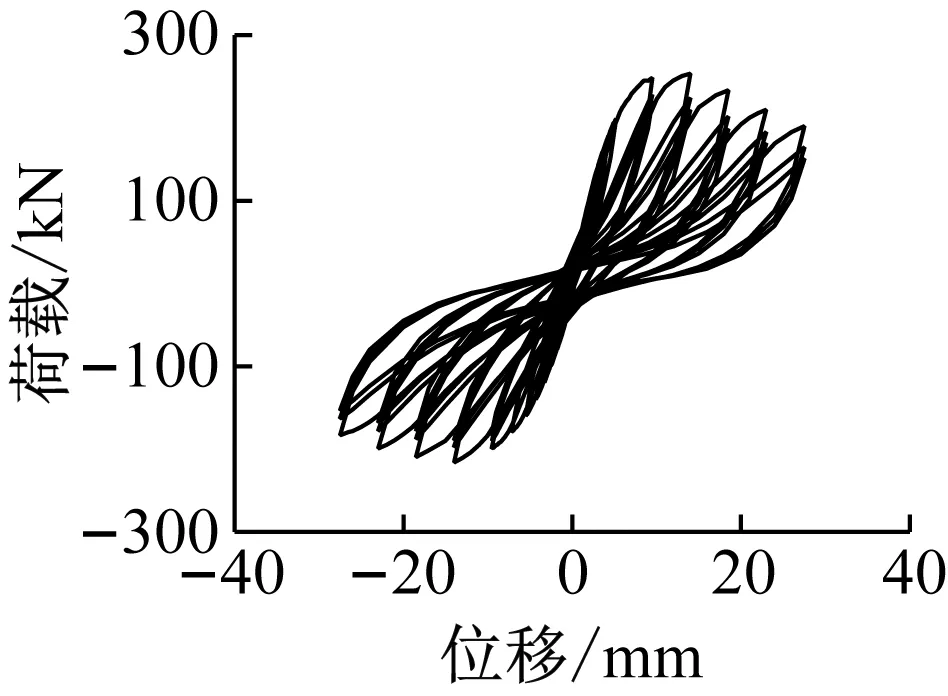

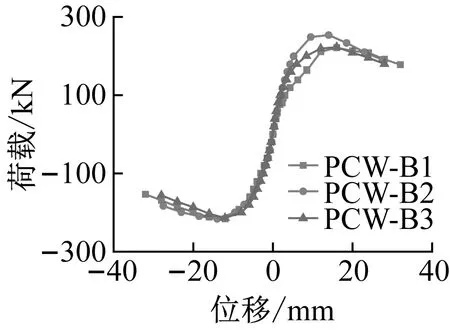

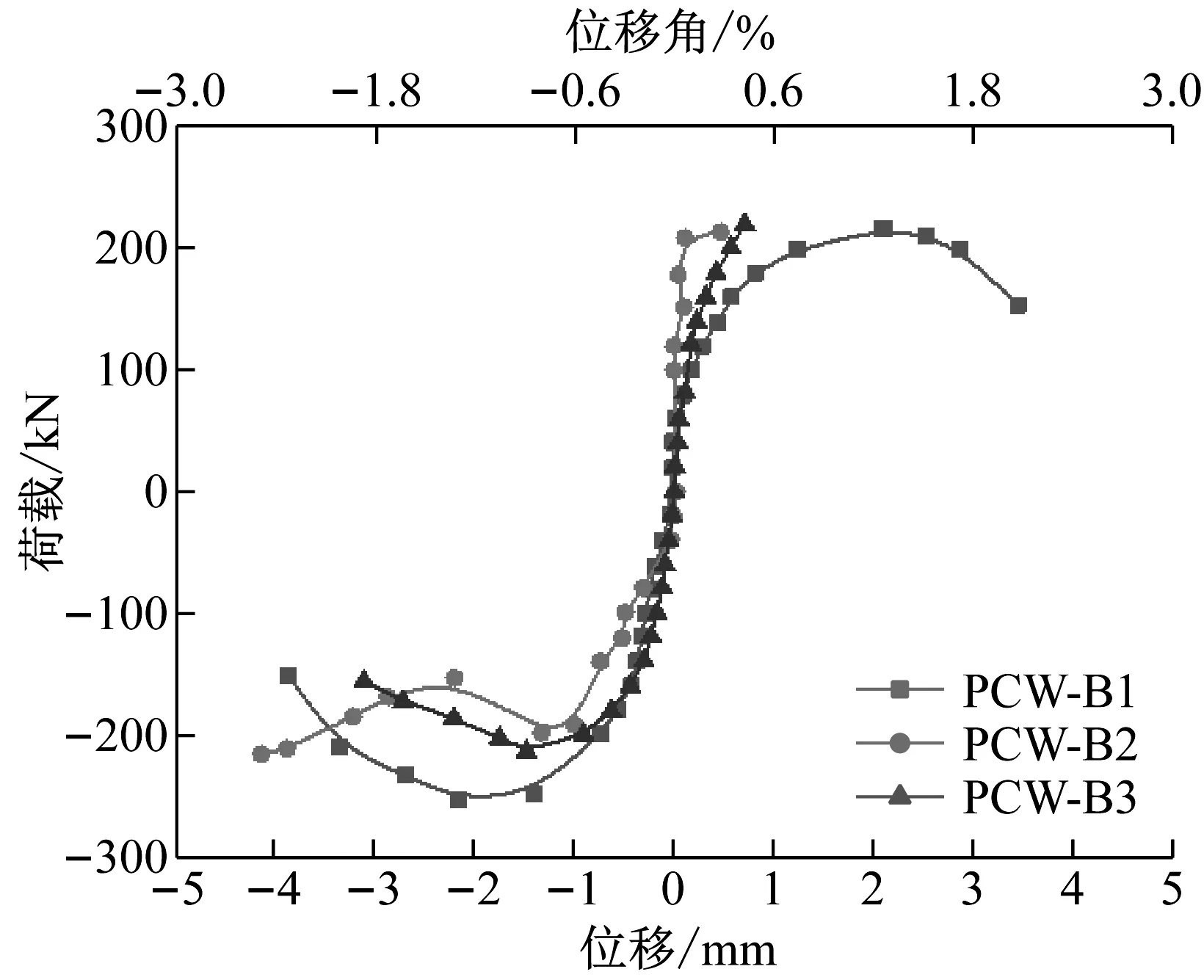

2.2 滞回曲线及特征点

滞回曲线反映了构件或结构在往复载荷作用下的变形特性、刚度变化和耗能性能,3组试件的滞回和骨架曲线,如图8所示。

(a) PCW-B1

(b) PCW-B2

(c) PCW-B3

(d) 骨架曲线图8 试件滞回曲线与骨架曲线Fig.8 Hysteresis curve and skeleton curve of specimen

各试件在开裂前侧向力和侧向位移基本呈线性,加、卸载曲线呈线性,残余变形小,处于弹性受力状态。荷载增加,试件刚度减小,残余变形增加,包络环面积增大,曲线由原来的直线变为曲线形状。目前,大部分砌块已开裂,少量肋梁、肋柱开裂,试件逐渐进入弹塑性受力阶段。随着加载持续墙板残余变形继续增长直至屈服;屈服后变为位移控制加载,试件的承载力继续增加,滞回曲线面积更加饱满。峰值点过后,曲线斜率继续减小,承载力和刚度明显下降。试件PCW-B1的初始刚度最小,且在峰值载荷后,其刚度退化速度减缓,极限位移最大。试件PCW-B2的滞回线面积最饱满,可见增加竖缝钢板厚度有助于试件整体耗能,而其加载正向和反向曲线的不对称性可能是由于制造和加载误差造成的。由此可知,试件的初始刚度、极限位移和能量耗散能力均与竖缝板厚成正比,且板厚不应小于6 mm,否则试件的初始刚度过小变形过大,也不利于整体耗能。

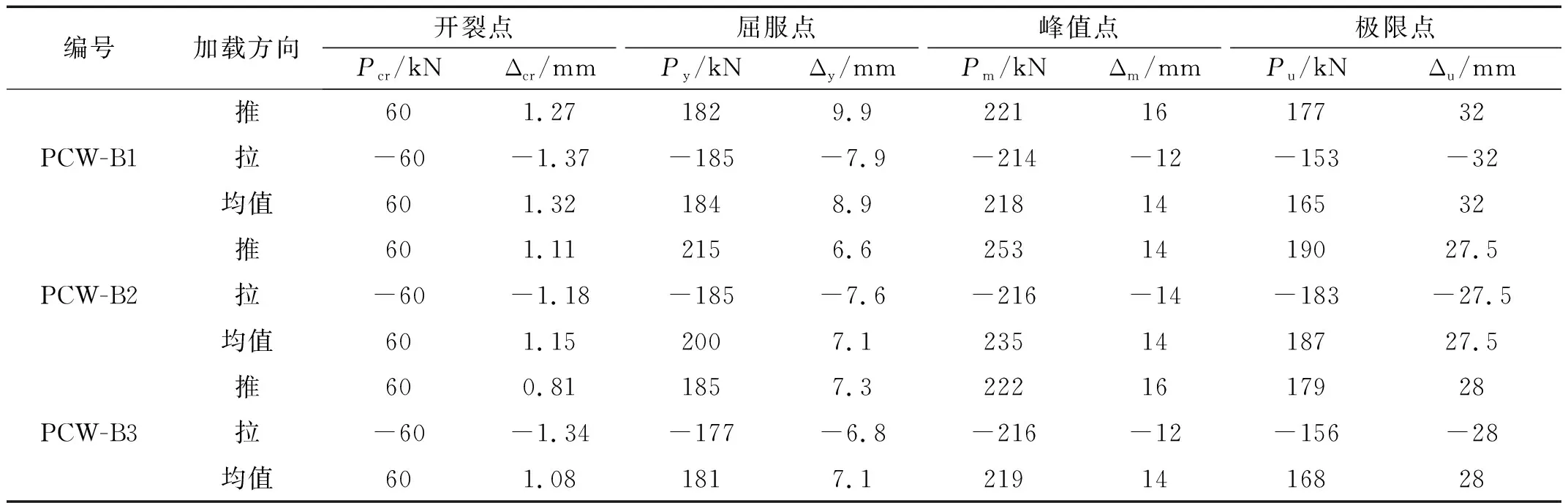

3个试件的各个特征点的荷载和位移,如表4所示,发现各试件的开裂荷载相同,开裂位移不受竖缝板厚度影响;而对于屈服点,试件PCW-B2的屈服荷载最大,但屈服位移(均值)却是试件PCW-B1超出其他试件25.4%,这是由于试件PCW-B1初始刚度过小,导致加载前期侧向位移过大,这可能是竖缝钢板较薄导致联肢墙整体性欠佳。对于峰值点,各试件侧向位移均值相等,但峰值荷载点明显与钢板厚度成正比;破坏点为承载力降至峰值荷载85%时的采集点,可见此刻试件的荷载与位移均与板厚成正比,且当板厚小于6 mm时,极限位移将显著增加。

表4 试件特征点的荷载及位移Tab.4 Summary of the main performance points of the specimens

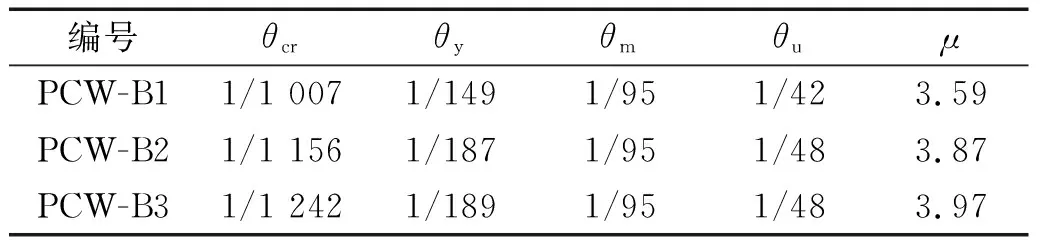

试件在各阶段的位移角和位移延性系数,如表5所示,其中θ代表各阶段试件的层间位移角,(θ=Δ/h,h代表墙体高度),可见各试件的位移延续系数在3.5~4.0,而极限位移角在1/48~1/42,可见此类试件的变形能力较好。

表5 各阶段位移角和位移延性系数Tab.5 Drift ratio and μ

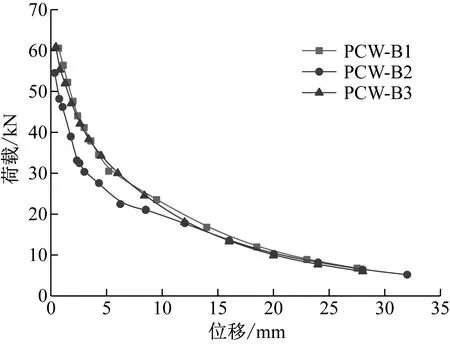

2.3 刚度退化

3组联肢墙试件的刚度退化曲线,如图9所示,刚度计算公式如下

图9 试件刚度退化曲线Fig.9 Stiffness degradation curve of test piece

(1)

式中,Pi和Δi分别为第i次正向循环时的最大荷载和最大位移,而-Pi和-Δi分别为第i次反向循环时的最大荷载和最大位移。观察发现钢板厚度最小的试件PCW-B1初始刚度最小,而板厚到达6 mm后,两试件的初始刚度和刚度下降趋势接近,表明竖向接缝的板厚不应小于6 mm,且从经济角度来看应选6 mm。

2.4 竖向接缝变形

在侧向力作用下,PCW-B试件的左右两个墙板会产生水平和竖向的相对位移,及竖向缝的水平变形和竖向变形,可见水平变形呈“C”形,而竖向变形与试件的骨架曲线相似。开裂前,墙板处于弹性阶段协调变形,接缝变形较小,随着侧向力增加竖缝变形增速加快,且水平变形明显快于竖向;加载至峰值载荷的16.0%~18.2%时,水平变形达到0.25 mm,而竖向变形直至加载到峰值载荷的50%左右时才达到0.25 mm,据观察双向变形均在达到0.25 mm左右后增速加快。当加载至峰值载荷时,试件的水平张开达到最大值,而此时竖向变形仅达到其最大变形量的48.4%~61.8%,峰值荷载后仍有增长。竖缝钢板厚度与水平变形成正比,但板厚小于8 mm影响不明显,但板厚对竖向变形量影响不明显。

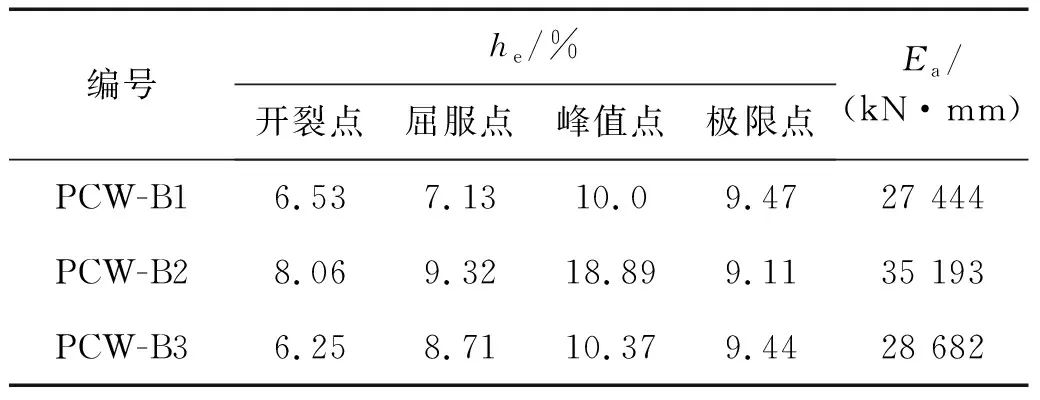

2.5 耗能能力

累积滞回耗能是试件在每个加载阶段的累积能量释放值。累积滞回耗能越大,he越大,则耗能能力越强。试件等效黏滞阻尼系数和累计耗能Ea,如表6所示,可见对于试件PCW-B1,尽管其延性最大,但由于其承载力较差,其累积能量消耗最小。而竖缝连接钢板最厚的试件PCW-B2,在开裂点、屈服点和峰值点的等效黏滞阻尼系数显著大于其他试件,直至破坏点时略低于平均值;而增加竖缝连接板厚度可以显著提高PCW-B试件的累计滞回耗能能力,尤其在板厚达到8 mm后,耗能能力显著提升,较6 mm的试件累计滞回耗能提升了22.7%,而试件PCW-B2较PCW-B1仅提升4.5%。

(a) 水平变形

(b) 竖向变形图10 竖缝的相对位移Fig.10 Deformation of the vertical joints

表6 等效黏滞阻尼系数和EaTab.6 Equivalent viscous damping coefficient and Ea

3 竖向接缝受剪承载力研究

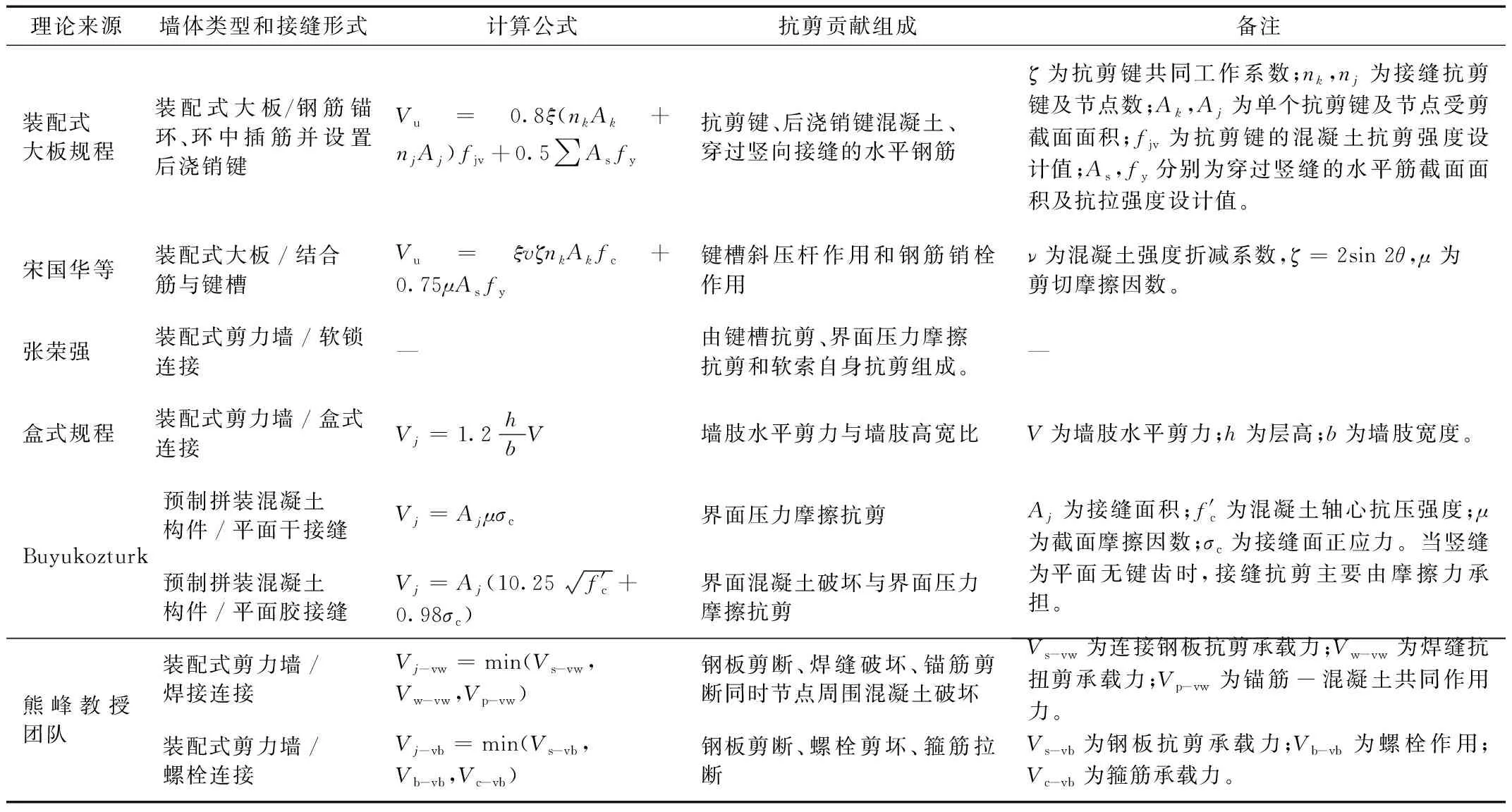

对现有装配式混凝土墙体竖缝受剪承载力相关研究进行总结,如表7所示。

表7 现有装配式混凝土墙体的竖向缝受剪承载力计算方法Tab.7 Calculation of shear capacity of vertical joints of existing fabricated walls

3.1 竖向接缝受剪破坏机理分析

参考上述相关研究可知,影响竖缝受剪性能的主要因素包括竖缝连接形式、剪切钢筋配筋率、剪切钢板强度、连接件个数和形式、摩擦力及拼缝宽度等。

本文为研究纯粹的竖缝连接方式对联肢墙试件以及竖缝变形规律的影响,未对竖缝进行处理,实际工程中需对竖缝进行防水、防火等处理,多采用填充环氧树脂类耐候胶。由试验结果分析可知,试件在接近屈服时竖缝水平向开始出现明显收拢的趋势,直至试件破坏竖缝有5~6 mm的合拢,可见若在实际工程中,墙板在受力产生变形后竖缝处混凝土会产生不可忽视的压应力;基于上述分析,提出竖向缝受剪计算简图,如图11所示。

图11 竖缝受剪承载力计算简图Fig.11 Calculation diagram of shear bearing capacity of vertical joints

由图11分析可知,竖缝受剪承载力主要取决两方面贡献:① 竖缝连接件处各部对受剪承载力的贡献,包括连接钢板和高强螺栓的作用,图中用Vs表示;② 竖缝两侧墙板接触面产生的摩擦力,实际工程中需填充耐候胶对竖缝进行防水、防火处理,墙板在受力产生变形后竖缝处混凝土会产生压应力,从而产生摩擦力即图中的Vf。其中竖缝连接件处各部对受剪承载力的贡献因素包括:连接钢板强度、高强螺栓和预埋件处箍筋作用力,存在以下三种潜在破坏模式:

(1) 连接钢板被剪断。试验结果中,连接钢板除了在螺栓孔周围有较小转动外基本保持完好,未发生明显塑性变形,但是如果连接钢板过薄或者强度过小也会发生剪坏,从而导致接缝破坏。

(2) 螺栓被剪坏。试验结果中,高强螺栓未发生变形,但若螺栓强度过小或直径较小会导致其在受力过程中被剪坏从而直接导致节点失去承载能力。

(3) 螺栓周围箍筋拉断。试验中,加载后期竖缝预埋件出边肋柱周围混凝土多处开裂,若高强螺栓周围箍筋应力达到箍筋实测极限抗拉强度并且塑性变形很大,说明节点破坏。因为节点区混凝土的破坏和剥落主要发生在节点试验过程中,节点破坏时节点区受拉混凝土已经退出工作而只有螺栓周围箍筋受力,故此时只有螺栓周围箍筋受力。

3.2 竖向接缝受剪承载力公式

3.2.1 竖缝连接件处产生的剪力

(1) 连接钢板抗剪承载力Vsv

依据钢板抗剪强度连接钢板抗剪承载力为

Vsv=fvsAs

(2)

式中:fvs为连接钢板极限抗剪强度;As为连接钢板受剪截面面积。

(2) 螺栓作用力Vbv

(3)

(4)

(5)

(3) 预埋件处箍筋作用力Vcv

(6)

式中:fyv为箍筋抗拉强度设计值;Asv为受拉箍筋截面积;

基于上述分析,综合考虑螺栓作用、连接钢板抗剪承载力、和箍筋承载力三方面因素,定义当竖向接缝受剪承载力达到这三因素某一最小值时达到极限状态,计算公式如下

Vjv=min(∑Vsv,∑Vbv,∑Vcv)

(7)

3.2.2 竖缝摩擦力产生的剪力

在接缝剪切强度中,由接缝界面提供的摩擦力是重要组成部分。摩擦力与界面上的侧压应力及接触面间的摩擦系数有关。

参考文献[25]得环氧平接缝剪切强度建议公式为

Vvj=Avjμvjσc

(8)

式中:Avj为竖缝截面面积,取墙板高度与厚度的乘积;μvj为摩擦因数;σc为接缝混凝土压应力。本文参考文献[21]中对涂环氧胶的平接缝进行试验及理论分析,摩擦因数取0.83。

由上述分析认为,竖向接缝的受剪承载力取决于连接件节点抗剪强度和竖缝接触面产生的摩擦力抗剪两项,二者任一先达到极限强度即认为竖缝破坏;计算公式如下

Vvs≤min(Vjv,Vvj)

(9)

4 结 论

(1) 竖缝板厚对试件破坏过程和破坏形态无影响,各试件均是由于墙板的破坏而失效;水平、竖缝连接件均无明显的塑性变形;试件破坏过程符合“砌块-肋梁-肋柱”的破坏顺序,破坏模式均为剪切破坏。

(2) 增加竖缝板厚可有效提升试件的承载力、初始刚度和耗能能力,但板厚对试件开裂荷载与屈服荷载无明显影响;且板厚不应小于6 mm。

(3) 竖向接缝两侧墙板会产生水平和竖向相对位移,水平变形曲线呈“C”形,而竖向变形曲线与骨架曲线相似;峰值载荷时,试件的水平变形达到最大值,此时竖向变形仅为其最大变形量的48.4%~61.8%,峰值荷载后仍有增长。水平变形量与竖缝板厚成正比,但板厚对竖向变形量影响不明显。

(4) 提出连接件抗剪作用和墙板界面摩擦力抗剪作用是构成竖向缝受剪承载力的两个重要因素,并建立受剪承载力理论计算公式,可为装配式墙体结构提供相关理论参考。