结构参数对两级压力式油气悬架动态特性的影响

王刚锋, 王万汀, 索雪峰, 杜 腾, 刘 湘

(1.长安大学 道路施工技术与装备教育部重点实验室, 陕西 西安 710064;2.陕西同力重工股份有限公司, 陕西 咸阳 712000)

引言

大型工程车辆的作业工况较为恶劣,油气悬架具有良好的非线性刚度和阻尼特性,在工程车辆上得到广泛应用[1-2]。油气悬架结构参数的变化会导致悬架刚度与阻尼特性的改变,对悬架性能起着决定性的作用。通过分析油气悬架的结构参数对悬架性能的影响,以合理地选择油气悬架结构参数,对车辆平顺性与行驶稳定性至关重要[3-4]。

在单气室油气悬架性能研究上,房颖等[5]搭建单缸油气悬架AMESim仿真模型,通过设置模型中液压缸、阻尼阀、蓄能器等元件参数,研究了参数变化对阻尼孔两端压差和活塞杆受力的影响;刘同昊等[6]建立了单气室油气悬架输出力数学模型,通过仿真研究了蓄能器充气体积对悬架行程与输出力的影响,结果表明行程与充气体积成正比,与输出力成反比;马志国等[7]搭建ADAMS/AMESim/ Simulink联合分析模型,研究了缸筒内径、活塞杆外径、单向阀直径等参数对簧上载荷的振动加速度均方根值的影响;袁加奇等[8]建立了油气悬架刚度和阻尼的数学模型,通过仿真表明节流孔径变化会引起油气悬架阻尼力的改变。此外,已有研究表明油气悬架刚度与气室体积、气室压力以及活塞面积有关[9-11],改变蓄能器直径可改善装载压力最大偏差值,更好的保护车身和悬架[12]。单气室油气悬架在重载工况下会出现刚度过高现象,两级压力式油气悬架可较好解决此问题,程斐等[13]设计了两级蓄能器结构的油气悬架系统,通过与液压弹簧悬架对比分析表明,两级蓄能器油气悬架可以显著改善车辆行驶的平顺性和稳定性;李仲兴等[14]提出一种越野车用两级压力式油气悬架,相对于单气室油气悬架,车身加速度和轮胎相对动载荷得到改善,满足车辆使用要求。

总体而言,以往研究多关注于单气室油气悬架参数变化对悬架性能的影响,以及两级压力式油气悬架与单气室悬架性能的对比,而关于两级压力式自身结构参数对悬架性能影响的研究较少。为了合理地选择两级压力式油气悬架的结构参数,本研究以某型矿用自卸车1/4油气悬架为研究对象,在AMESim中搭建两级压力式油气悬架模型,通过仿真分析研究其结构参数对油气悬架性能的影响。

1 两级压力式油气悬架结构

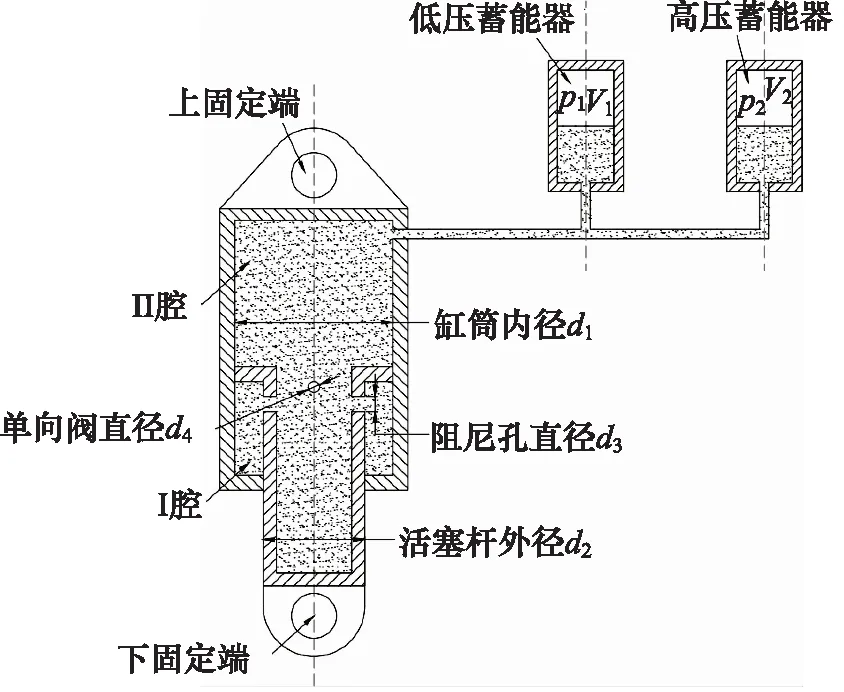

两级压力式油气悬架结构如图1所示,该系统主要由低压蓄能器、高压蓄能器、阻尼孔、单向阀、活塞杆、缸筒以及液压油组成。

图1 两级压力式油气悬架结构示意图Fig.1 Schematic diagram of two-stage pressure hydro-pneumatic suspension structure

在两级压力式油气悬架压缩行程中,活塞杆受到外部激励上移,Ⅱ腔压力变大,油液由Ⅱ腔通过单向阀和阻尼孔进入Ⅰ腔,一部分油液流入蓄能器。当Ⅱ腔压力小于高压蓄能器开启压力时,只有低压蓄能器工作;当Ⅱ腔压力大于高压蓄能器开启压力时,高、低压蓄能器共同工作。

在悬架拉伸行程中,Ⅰ腔压力变大,单向阀为关闭状态,Ⅰ腔油液通过阻尼孔流入Ⅱ腔,产生较大的阻尼力,同时蓄能器内油液在气体压力推动下流向Ⅱ腔。

2 悬架特性评价指标理论分析

2.1 油缸压力

假设油液不可压缩,当只有低压蓄能器工作时,设活塞位移为x1,则此时低压蓄能器内的气体体积为:

VL=V1-Ax1

(1)

式中,V1—— 悬架平衡时,低压蓄能器初始体积

A—— 活塞杆面积

(2)

式中,p1—— 悬架平衡时,低压蓄能器初始压力

r—— 气体多变指数

当高、低压蓄能器一起工作时,设活塞位移为x2,低压蓄能器气体体积的变化量为ΔV1,高压蓄能器气体体积的变化量为ΔV2,则悬架的气体总变化量为:

ΔV=ΔV1+ΔV2=Ax2

(3)

高、低压蓄能器气体变化方程分别为:

(4)

式中,p2,V2—— 悬架平衡时,高压蓄能器初始压力、初始体积

联立式(3)和式(4)可得,高、低压蓄能器共同工作时的油缸压力:

(5)

所以任意时刻的油缸压力为:

(6)

2.2 车身垂直加速度

由油缸压力可得悬架输出力:

(7)

由牛顿第二定律可得车身垂直加速度:

(8)

式中,m—— 簧上质量

2.3 阻尼力

(9)

式中,ρ—— 油液密度

Δp—— 油缸有杆腔与无杆腔压力差

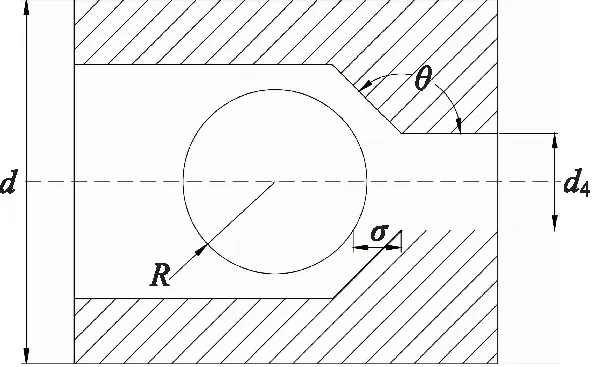

根据悬架单向阀参数可计算出有效节流面积Ad,单向阀结构示意图如图2所示。

图2 单向阀结构示意图Fig.2 Structural diagram of one-way valve

(10)

式中,σ—— 单向阀开度

d4—— 单向阀直径

R—— 向球阀半径

从式(10)可以看出,增大单向阀直径可以增大节流面积,从而影响悬架性能。

因流量Q又可由缸筒和活塞杆的运动关系导出:

(11)

式中,A1—— 油缸有杆腔面积

联立式(9)和式(11)可得油缸无杆腔和有杆腔压力差:

(12)

所以阻尼力为:

(13)

3 两级压力式油气悬架仿真建模

3.1 悬架仿真模型建立

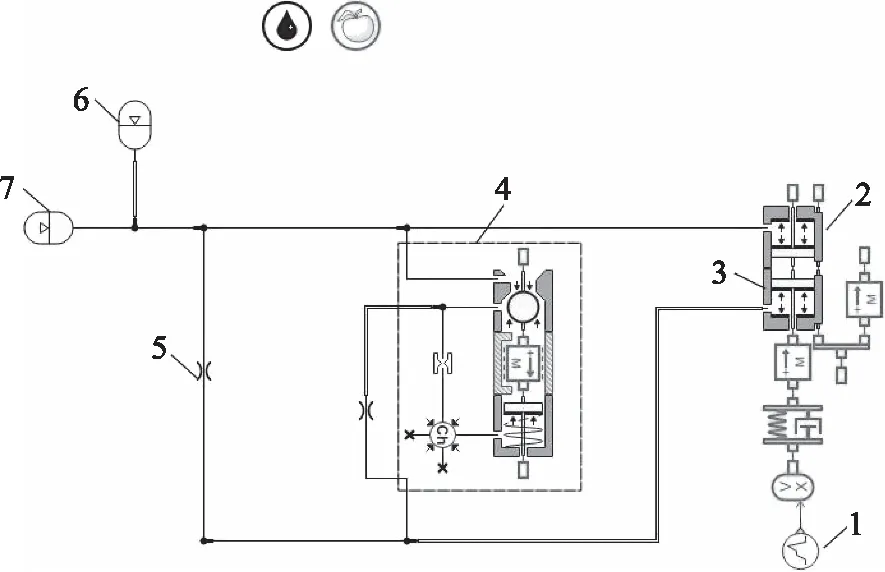

利用AMESim仿真软件搭建如图3所示的两级压力式油气悬架动态仿真模型。

图3 两级压力式油气悬架动态仿真模型Fig.3 Dynamic simulation model of two-stage pressure hydro-pneumatic suspension

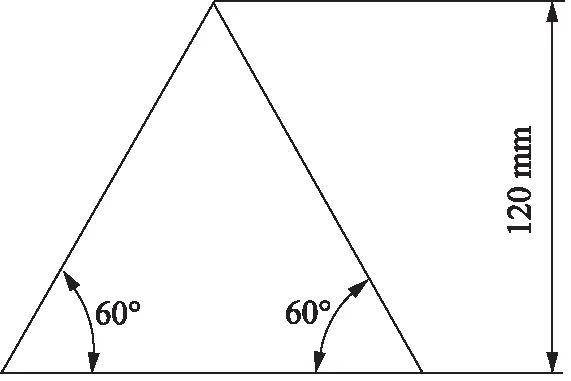

元件1模拟路面障碍激励,元件2活塞杆参数设为0,用来模拟Ⅰ腔,元件3活塞杆直径设置为180 mm,模拟Ⅱ腔。模块4模拟单向阀,考虑到标准液压库中的单向阀模型无法设置其几何尺寸,故使用液压元件库建立单向阀模型,通过调节单向阀直径研究其对悬架性能的影响。元件5模拟阻尼孔,元件6、7分别模拟高、低压蓄能器。油气悬架的主要参数见表1,路面障碍物模型如图4所示。

表1 两级压力式油气悬架主要参数Tab.1 Main parameters of two-stage pressure hydro-pneumatic suspension

图4 路面障碍物模型Fig.4 Road obstacle model

3.2 仿真与实验对比

实验时在两级压力式油气悬架上分别安装压力传感器和位移传感器,通过DEWE-2600多通道数据采集仪获得悬架的压力和位移数据。传感器安装位置如图5所示。

图5 传感器安装位置Fig.5 Sensors installation position

在以上相同的参数条件下,对比两级压力式油气悬架仿真模型和实验的输出特性,包括油缸压力和活塞相对位移的变化曲线,结果如图6所示。

图6 仿真模型和实验的输出特性Fig.6 Output characteristics of simulation models and experiments

从图6中可以看出,油缸压力的仿真与实验峰值相对误差为3.10%,活塞相对位移的仿真与实验峰值相对误差为5.37%。在悬架输出特性上,仿真模型与实验的变化曲线经衰减震荡,最终稳定在一平衡位置,说明所搭建的两级压力式油气悬架仿真模型是准确的。

4 结构参数对两级压力式悬架特性影响分析

应用以上所建立的两级压力式油气悬架动态仿真模型,分别改变缸筒内径d1,活塞杆外径d2,阻尼孔直径d3,单向阀直径d4,高、低压蓄能器初始体积V2、V1与高压蓄能器初始压力p2,研究结构参数变化对悬架特性评价指标的影响,评价指标包括车身垂直加速度a、阻尼力FZ、悬架动行程x与油缸压力p。数据处理过程中车身垂直加速度与悬架动行程取均方根值,油缸压力与阻尼力取峰值。

4.1 缸筒内径

保持其他结构参数、车辆行驶速度及外载荷不变,分别对缸筒内直径d1等差取7个值进行仿真,d1的取值范围在195~255 mm之间,分析结果如图7所示。

图7 不同缸筒内径对悬架特性影响Fig.7 Effect of different cylinder bore diameters on suspension characteristics

在图7中,随着缸筒内径由小变大,车身垂直加速度均方根值先减小后增大,悬架动行程均方根值逐渐减小,阻尼力峰值变大,油缸压力峰值减小。分析原因,缸筒内径变大,悬架动作时流入环形腔油液的体积增大,悬架的阻尼力和阻尼比变大。在阻尼比增大过程中会出现最优值,此时悬架振动特性最好,车身加速度最小。车身总质量不变,缸筒内径增大导致受力面积增大,所以油缸压力减小以保证悬架的支撑力不变。由悬架性能变化趋势可知,缸筒内径在205~215 mm之间时,加速度均方根较小,车辆行驶平顺性较好;同时悬架动行程较大,车辆有一定的防侧倾能力。

4.2 活塞杆外径

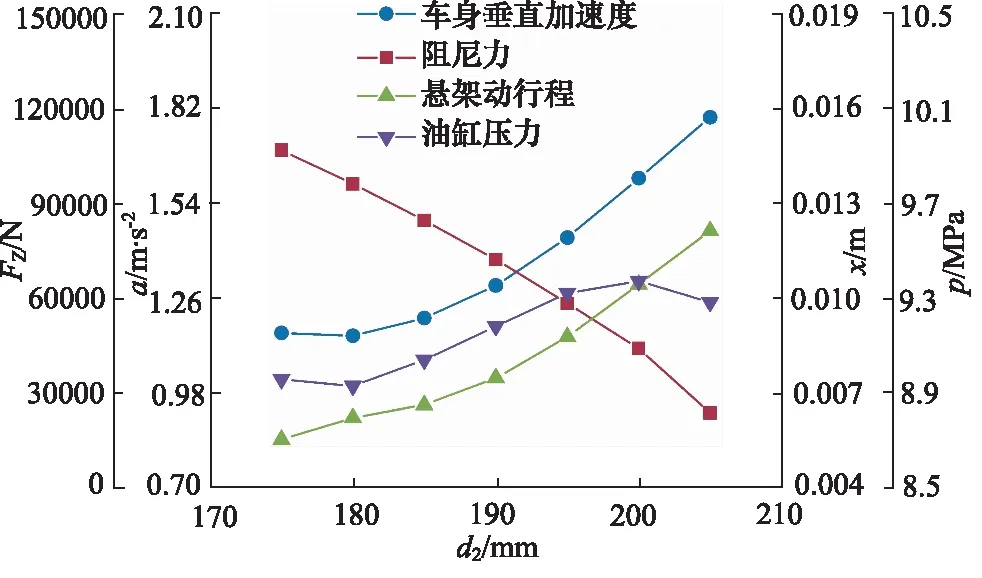

保持其他结构参数、车辆行驶速度及外载荷不变,分别对活塞杆外径d2等差取7个值进行仿真,d2的取值范围在175~205 mm之间,分析结果如图8所示。

图8 不同活塞杆外径对悬架特性影响Fig.8 Effect of different piston rod outer diameter on suspension characteristics

在图8中,随着活塞杆外径变大,车身垂直加速度与悬架动行程均方根值增大,趋于陡峭;阻尼力峰值降低,油缸压力峰值呈增大趋势。分析原因,活塞杆外径变大,悬架动作时流入环形腔油液的体积减小,悬架的阻尼力变小,车身加速度增大;活塞杆外径增大使得蓄能器气体变化量增大,蓄能器压力增大,所以油缸压力增大。由悬架性能变化趋势可知,活塞杆外径增加,加速度均方根值由1.16 m·s-2增加到1.80 m·s-2,车辆行驶平顺性恶化,但动行程由5.58 mm提高到12.20 mm,车辆防侧倾能力提升。为使悬架有良好的综合性能,活塞杆外径取值范围可控制在185~190 mm。

4.3 阻尼孔直径

保持其他结构参数、车辆行驶速度及外载荷不变,对阻尼孔直径d3等差取7个值进行仿真,d3的取值范围在3~9 mm之间,分析结果如图9所示。

图9 不同阻尼孔直径对悬架特性影响Fig.9 Effect of different damping hole diameters on suspension characteristics

在图9中,随着阻尼孔直径由小变大,车身垂直加速度与悬架动行程均方根值先减小后增大,阻尼力峰值减小,油缸压力峰值呈增大趋势。分析原因,阻尼孔直径增大,悬架的阻尼力和阻尼比持续变小。阻尼比减小过程中会出现最优值,此时车身加速度最小。再增大阻尼孔直径,悬架振动特性恶化,车身加速度增大。由悬架性能变化趋势可知,阻尼孔直径为7 mm时,加速度均方根值最小,为1.12 m·s-2,车辆平顺性最好;阻尼孔直径为7~8 mm时,动行程由7.3 mm增大到8.6 mm,车辆防侧倾能力提高。所以活塞杆外径的取值范围在7~8 mm时,悬架的综合性能较好。

4.4 单向阀直径

保持其他结构参数、车辆行驶速度及外载荷不变,对单向阀当量直径d4取7个值进行仿真,d4的取值范围在3~9 mm之间,分析结果如图10所示。

图10 不同单向阀直径对悬架特性影响Fig.10 Effect of different one-way valve diameters on suspension characteristics

在图10中,随着单向阀直径增加,车身垂直加速度均方根值与阻尼力峰值减小,趋于平缓;悬架动行程均方根值与油缸压力峰值增大,同样趋于平缓。分析原因,在悬架伸张过程中,单向阀关闭,不起作用;在悬架压缩过程中,随着单向阀直径的增大,阻尼力变小,车身加速度降低,悬架振动特性变好。由悬架性能变化趋势可知,单向阀直径增加,加速度均方根值由1.18 m·s-2降低到1.14 m·s-2,动行程由5.71 mm增加到6.96 mm,车辆平顺性和防侧倾能力提高。可以发现,单向阀直径改变对悬架性能的影响趋势与阻尼孔直径相似。

4.5 蓄能器初始体积

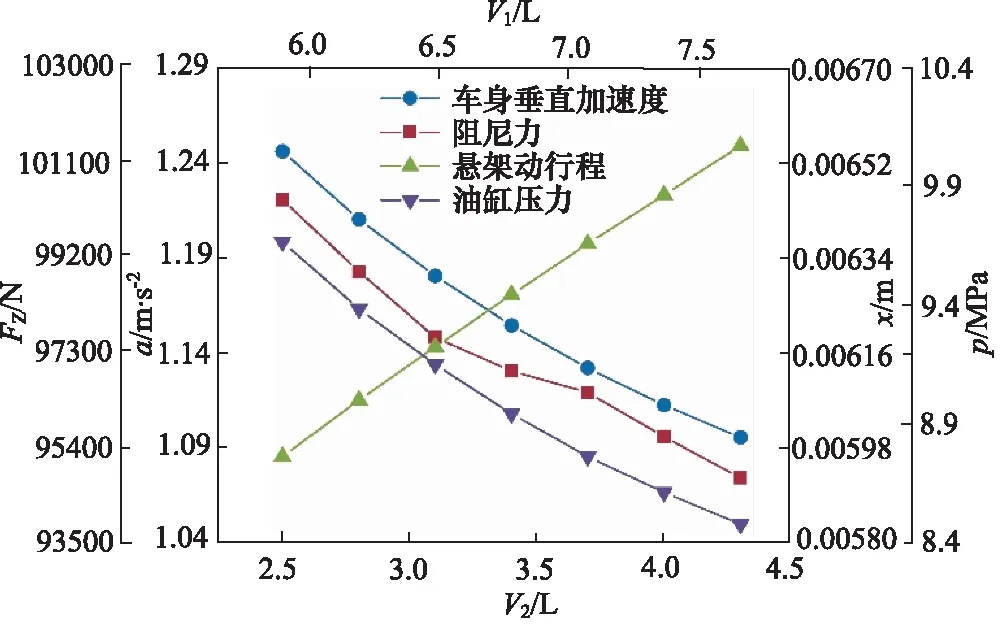

保持其他结构参数、车辆行驶速度与外载荷不变,同时增大高、低压蓄能器的初始体积V2,V1,取7个值进行仿真,V2的取值范围在2.5~4.3 L之间,V1的取值范围在5.9~7.7 L之间,分析结果如图11所示。

图11 不同蓄能器初始体积对悬架特性影响Fig.11 Effect of different accumulator initial volumes on suspension characteristics

在图11中,随着蓄能器初始体积的增大,车身垂直加速度均方根值逐渐减小,阻尼力与油缸压力峰值减小,悬架动行程均方根值增大。分析原因,蓄能器初始体积增大会使悬架工作时的气体体积增大,且悬架工作时气体体积的变化率要高于初始体积的变化率,根据气体变化方程,油缸压力会降低。同时悬架输出力减少,车身垂直加速度降低。由悬架性能变化趋势可知,高、低压蓄能器初始体积增大,加速度均方根值由1.245 m·s-2降低到1.095 m·s-2,动行程均方根值由5.96 mm增加到6.55 mm,车辆行驶平顺性变好,防侧倾能力提高,即高、低压蓄能器初始体积应适当取较大值。

4.6 蓄能器初始压力

保持其他结构参数、车辆行驶速度和外载荷不变,分别对高压蓄能器初始压力p2取7个值进行仿真,p2的取值范围在6.4~8.8 MPa之间,分析结果如图12所示。

图12 不同蓄能器初始压力对悬架特性影响Fig.12 Effect of different accumulator initial pressures on suspension characteristics

在图12中,随着高压蓄能器初始压力的增大,车身垂直加速度均方根值增大,油缸压力峰值逐渐增大,阻尼力峰值呈增大趋势, 悬架动行程均方根值减小。

分析原因,高压蓄能器初始压力增大会使悬架工作时气体压力增大,从而悬架输出力增大,车身垂直加速度增大。由悬架性能变化趋势可知,高压蓄能器初始压力增加,加速度均方根值由1.15 m·s-2增加到1.43 m·s-2,动行程均方根值由5.91 mm降低至5.61 mm,车辆行驶平顺性变差,防侧倾能力降低。因此,当低压蓄能器初始压力确定时,在确保悬架不发生冲击限位器情况下,可适当降低高压蓄能器的初始压力,以提升车辆行驶平顺性。

5 结构参数对悬架性能的灵敏度分析

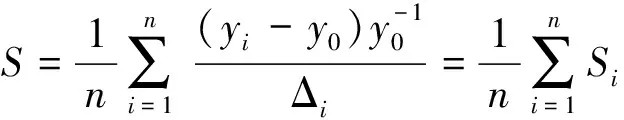

灵敏度分析可以评价系统输出对系统参数的响应程度,分析方法主要包括扰动分析法、有限元差分法与直接求导法等。扰动分析法中常用的是Morris分析法。Morris方法通过选取模型中一个变量pi,其余参数值固定不变,在修正方法中采用参数自变量pi以设定好的变幅变化,得到目标函数y(p)=y(p1,p2,p3,…,pn)的值,用影响值Si判断参数变化对输出值的影响程度,Si的计算公式为:

(14)

(15)

式中,yi—— 参数变化后的输出值

y0—— 参数变化前的输出值

p0—— 初始参数值

Δi—— 参数变化的幅度

灵敏度判别因子S取多个影响值Si的平均值:

(16)

影响因子S数值越大,说明该参数变化对系统输出的影响越大[15-16]。为了反应两级压力式油气悬架结构参数对悬架性能的影响,采用Morris方法进行灵敏度分析。表2为各个结构参数对悬架特性影响因子的具体数值。

表2 结构参数对悬架特性的影响因子Tab.2 Influence factors of structure parameters on suspension characteristics

从表2中可以看出,活塞杆外径对车身垂直加速度的灵敏度较大,影响因子可达2.943,其次是缸筒内径、阻尼孔直径、蓄能器初始体积与高压蓄能器初始压力,单向阀直径对加速度的灵敏度较小,影响因子只有0.038,因此改变活塞杆外径对改善车辆行驶平顺性与操纵稳定性有着重要影响;缸筒内径与活塞杆外径对阻尼力的灵敏度较大,悬架其他结构参数对阻尼力的灵敏度较小;缸筒内径的变化对悬架动行程与油缸压力有着显著的影响,在保持车身姿态、提高车辆防侧倾能力上应优先考虑。整体来看,缸筒内径与活塞杆外径对悬架总体特性影响较大,阻尼孔直径、蓄能器初始体积、高压蓄能器初始压力次之,而单向阀直径对悬架总体特性影响相对较小。

6 结论

以某型矿用自卸车1/4油气悬架为研究对象,对两级压力式油气悬架的性能评价指标进行理论分析,利用AMESim建立两级压力式油气悬架动态仿真模型并与实验结果对比,表明仿真模型的准确性。通过仿真得到了油气悬架结构参数变化对悬架性能的影响趋势,分析了结构参数对悬架性能的灵敏度,研究结果表明:

(1) 在该仿真条件下,缸筒内径、活塞杆外径与阻尼孔直径的合理取值范围分别为205~215 mm,185~190 mm,7~8 mm,高、低压蓄能器初始体积应分别控制在4~4.3 L与7.4~7.7 L;

(2) 活塞杆外径和缸筒内径为影响两级压力式油气悬架性能的敏感因素。悬架动行程与活塞杆外径呈正相关、与缸筒内径呈负相关,阻尼力与活塞杆外径呈负相关、与缸筒内径呈正相关。在保证车辆平顺性前提下,合理增大活塞杆外径、减小缸筒内径可提高车辆防侧倾能力;

(3) 在悬架性能优化及改进时,当某些结构参数受约束而不可改变,则可调节蓄能器的初始压力。在两级压力式油气悬架仿真中,当低压蓄能器的初始压力不变,高压蓄能器的初始压力处于6.4~6.8 MPa时,车身加速度较低,车辆的平顺性较好。