先导式高精度电液比例阀控制器电路设计

王传宇, 孟祥冬,2, 闫传荣, 倪云龙, 丁涛杰, 魏敬和

(1.中国电子科技集团公司第五十八研究所, 江苏 无锡 214035; 2.东南大学 仪器科学与工程学院, 江苏 南京 210096)

引言

电液比例阀集成了数字控制与液压控制技术,通过外部控制器输入控制信号到阀芯电磁铁,产生电磁力驱动阀芯动作,实现对流量和压力的比例控制。电液比例阀应用广泛,其优点表现为: 满足工程使用过程中动力输出与自动化需求;具有比例调节功能,可实现对液压设备的精准驱动;采用负载敏感技术,提高工作可靠性,同时降低能耗[1]。先导式电液比例阀作为电液比例阀的一种,其特点由高速开关阀组成的液压阀桥作为先导级,配合能输出较大功率的主阀级,流量可达500 L/min[2-3],能效优势明显。因此被广泛应用于工程机械、特种设备等领域的液压控制系统中。

电液比例阀控制器是电液比例阀系统的关键组成,能够利用小功率电信号实现对大负载机械传动控制。控制器性能的优劣直接决定了比例阀的控制精度及被控设备的稳定性。对此国内外一些科研机构及厂商针对高性能产品已展开多方面研究。国外学术界侧重于研究针对不同场景应用的控制理论方法[4-6]。国外产业界着力研制高度集成化产品,并推出了许多不同类型的系列化控制器,比如芬兰EPEC公司设计生产的Epec2038型控制器[7]、美国Sauer-DanFoss公司研发的MC024型控制器[8]等。MC024作为代表产品,内部集成了16位数字信号处理器,具备A/D采样、多路信号输入输出端口和CAN2.0B通讯等功能。

国内对于比例阀控制器研究的大部分工作侧重于驱动技术[9-16]。文献[9]针对贵州红林机械厂的二位二通常闭型高速开关阀,设计了低端MOSFET管控制的高、低电压驱动电路。钟麒等[10]提出了基于电流反馈的高速开关阀电压控制策略,建立模型进行仿真验证,结果表明所用策略能将最大可控频率提高146.7%,可控占空比范围扩大54.0%。李勇等[11]提出一种双电压合成信号脉宽调制高速电磁铁驱动电路,该电路在改善电磁阀动态特性的同时,降低了其驱动功耗,稳态状态下功耗仅为0.3 W。在产品方面,国内也取得了一些进展[17-21]。段晶[18]设计了一款基于ARM处理器的高速开关阀控制器,集成了A/D采集、CAN通信和PWM(Pulse Width Modulation,PWM)信号输出等功能。董建麟[21]利用STM32F407ZGT6作为核心处理器设计嵌入式电磁先导阀控制器,可实现多路开关信号和PWM波信号输出,同时利用NI6251采集板卡收集电流传感器采集的数据,从而监测阀体的运动状态。

总结国内研究电液比例阀控制器的现状:所设计的电液比例阀控制器,关键核心器件均非国内自研,无法满足某些行业对产品自主可控的要求,存在“卡脖子”的技术问题;已有型号比例阀控制器功能单一,定制化特征明显,难以应对复杂工况,无法满足多类型负载的应用需求。

本研究针对先导式电液比例阀控制器自研程度低、性能不高、功能单一等问题,开展高精度比例阀控制器自主设计研究。控制器电路以国内某款DSP(Digital Signal Processor,DSP)数字信号处理器为平台,选用自研元器件,采用PWM驱动方式。控制器对输入电压幅值波动不敏感,能够耐受宽范围电源电压输入,具有精度高、控制频率范围宽等特点。同时该控制器可复用为功率输出功能。本研究试验部分以国外厂家生产的PV25型先导式电液比例阀为负载进行测试研究,结果表明输出信号工作最大在10 kHz频率下,所设计电路的控制误差保持在0.3%以内。切换到功率输出模式时,该控制器可以长时间可靠工作,并实现大功率带载达到32 V/2.5 A。

本研究首先介绍控制器设计方案,基于推挽电路结构,利用分立元器件实现高精度PWM信号输出;创造性地提出“电压抬升”方案,解决宽电压输入带来的上端PMOS管安全导通的难题。然后分模块介绍所设计控制器中的各部分电路原理并提供核心器件选型依据。为探究控制器性能,设计了带实际负载的试验并对结果进行分析。最后得出结论,本研究自主设计的电液比例阀控制器具备高精度PWM输出及大功率输出等功能,能够满足高要求的性能指标。

1 控制器方案设计

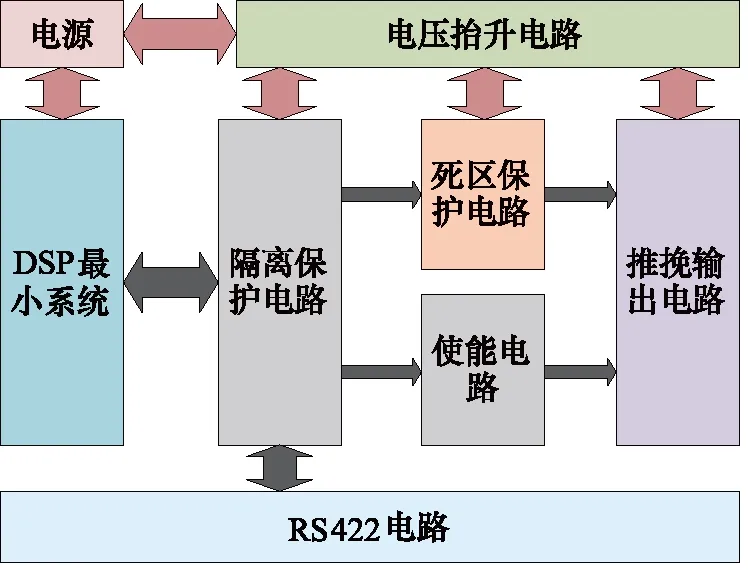

比例阀控制器的电路设计方案如图1所示,由电源、电压抬升电路、DSP最小系统、隔离保护电路、死区保护电路、使能电路、推挽输出电路及RS422通讯电路等组成。控制器由外接18~32 V直流电源供电,经内部板载DC/DC电源及LDO电源转换后,为板级电路供电。所用DSP为国内自研型号,其主频最高为150 MHz,具有2路CAN、1路SPI接口、18路PWM输出以及丰富的I/O口资源。

图1 控制器方案框图Fig.1 Controller block diagram

正常工作时,控制器通过RS422总线接收指令。根据解析到的指令内容,由DSP产生特定占空比的PWM信号,经过末端推挽电路调制,实现对于电液比例阀的高精度驱动。设置DSP端口模态, 输出恒高电平信号,实现推挽电路复用为功率输出电路,可用于带大功率负载。

1.1 核心电路方案

电液比例阀控制器设计的关键点在于核心驱动器件的解决方案。对比于国外厂家推出的成熟器件(以英飞凌栅极驱动器为例),该器件具备高速PWM输出和恒高压输出两种模式可选,既可以用于电液比例阀控制又能复用为功率输出。本研究在设计电路之前,调研了国内主流栅极驱动器厂家的产品,没有发现具备相应功能的自研器件;有的器件也是仅仅能够实现PWM或功率输出的某个单一功能,而且性能指标相对较低。因此,电液比例阀自研控制器电路设计是本研究的核心问题。

本研究基于最基本的电路原理,设计分立器件电路,实现驱动电路多个功能,并达到较高性能。在方案设计中,输出端使用基于PMOS管和NMOS管的半桥推挽电路结构,如图2所示。上端PMOS管的源极连接电源电压,下端NMOS管的源极连接电源地;二者漏极连接到一起作为输出端,栅极分别引出用于接收控制信号。由于MOS管具备开关速度快、工作频率高、导通电阻小等优点,使得所设计电路能够实现高精度PWM输出的功能;通过控制上端PMOS管的持续导通,还可以复用为大功率高可靠带负载电路。

图2 半桥推挽电路示意图Fig.2 Schematic diagram of half-bridge push-pull circuit

对于图2所示电路工作原理,做以下分析。其中MOS管导通与关断的工作特性如下:

(1)

其中,VGS为MOS管栅极(GATE)-源极(SOURE)电压差值,VTH为器件固有的导通阈值电压。当图2中MOS管栅极驱动PWM信号的高电平是电源电压并且低电平是电源地时,式(1)可近一步推导为:

(2)

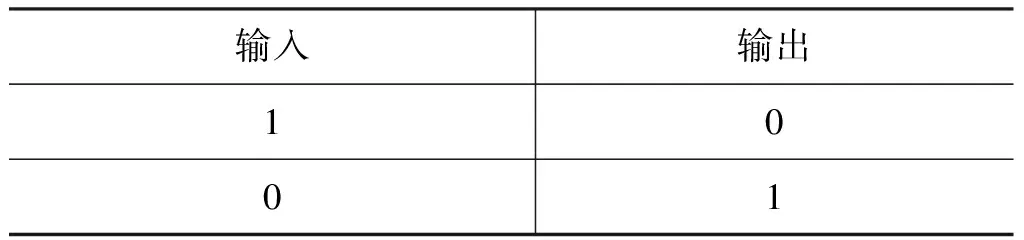

因此,依据式(2)可得出半桥推挽电路的输入输出逻辑关系如表1所示。

表1 半桥推挽电路真值表Tab.1 Truth table of half-bridge push-pull circuit

本节针对先导式电液比例阀控制器提出了设计方案,但是上述的基本电路方案存在PNMOS管开关时序不可控问题,并且该电路无法耐受宽电压供电。接下来,将设计死区保护电路、电压抬升电路来解决上述电路的不足。

1.2 死区保护电路设计

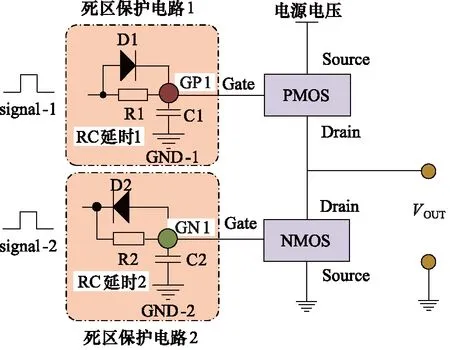

PNMOS管开关时序不可控带来的问题具体表现为:半桥推挽电路中上下端MOS管极有可能同时导通,导致电源对地短路,进而烧毁器件,因此隐患极大。为解决这个问题,在推挽电路前级设置死区保护电路,通过可控的时间延时,调整上下端MOS管栅极电压到达导通阈值电压的先后顺序;能够在任意电平翻转时刻,保证上下端MOS管均处于“快关慢开”状态,有效避免上述“同时导通”的现象。此电路设计原理如图3所示。

图3 死区保护电路Fig.3 Dead zone protection circuit

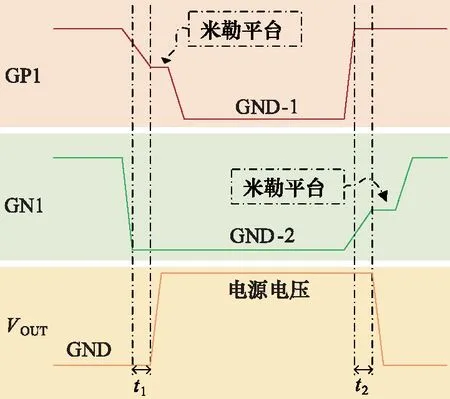

图中死区保护电路分别由无源器件D1、R1、C1和D2、R2、C2组成。其中二极管用于选择电压导通路径,电阻、电容组合构成RC延时电路。上端电路中二极管D1的阳极与驱动信号连接,阴极与PMOS管栅极连接;在控制信号处于下降沿时,死区保护电路1工作。下端电路中二极管D2的阴极与对应驱动信号连接,阳极与NMOS管栅极连接;当控制信号上升沿时,死区保护电路2工作。控制信号经死区保护电路1和2后形成的波形如图4所示。为了便于清晰讲述,图中仅对单个周期信号状态进行展示。其中GP1代表PMOS管栅极控制信号,GN1代表NMOS管栅极控制信号,VOUT代表推挽电路的输出信号。上述三种信号的监测点,可以对应到图3中所示。

图4 死区保护电路输出波形Fig.4 Output waveform of dead zone protection circuit

结合图3和图4分析,死区保护电路具体工作逻辑如下:当GP1信号处于下降沿时,R1和C1构成对应于PMOS管的RC延时电路1工作,并经过t1时间延迟后,GP1电压继续下降直至米勒平台,此时PMOS管导通。同样的原理,在GN1信号处于上升沿时,R2和C2构成对应NMOS管的延时电路2工作,同样经过t2延时后,GN1电压上升直至米勒平台,此时NMOS管导通。对于两个RC死区保护电路,其延时时间计算公式均可表示为:

(3)

其中,R、C为死区保护电路中电阻电容的值,V0为电容充电后或放电后到达的电压值,VS为电容两端的电压值。

上述电路能够实现“快关慢开”并保障电路可靠工作的机理具体如下:在控制信号下降沿,GN1迅速变换为低电平,NMOS管关断,经t1延时,PMOS管导通,输出信号由低电平转换为高电平。在控制信号上升沿,GP1迅速变换为高电平,PMOS管关断,经t2延时,NMOS管导通,输出信号由高电平转换为低电平。该部分死区保护电路,在任一电平翻转时刻可使上下端MOS管均处于“快关慢开”状态,避免上下MOS管同时导通,有效保护电路。在具体电路中,可以通过调整该部分电路的电阻值、电容值,实现对延时时间的微调,进而调整PWM波信号输出。

1.3 宽电压输入设计

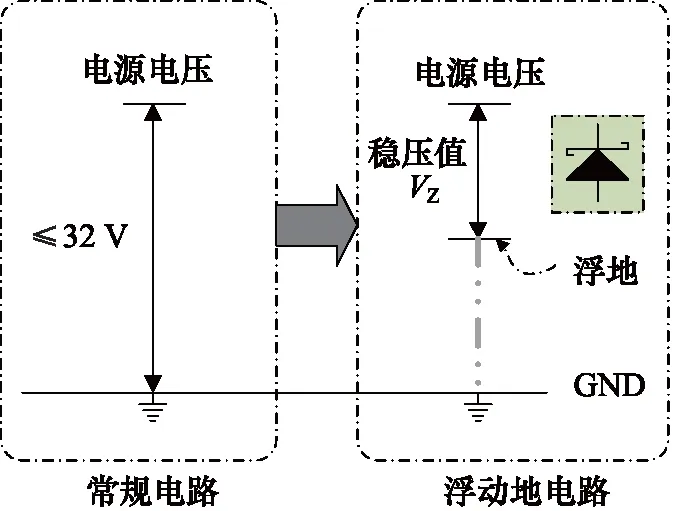

比例阀控制器常规额定输入电压为24 V,但实际适用场景中,电压会在较大范围内(18~32 V)波动。针对这种输入电压过大的情况,对于图2电路并结合式(2)量化分析,可知:当PMOS管导通时,栅极-源极电压|VGS|=32 V,远超常规MOS管额定的栅极-源极电压(常规值为±20 V),这极易导致器件因承受过大电压而击穿损坏。

为了提高所设计控制器的可靠性,需要尽可能拓宽其电源输入电压适用范围,即使得控制器具备宽电压输入能力。这里采用“电压抬升”的设计方案,具体原理如图5所示。本研究提出“浮动地”思路,在电源电压和大地之间设置稳压二极管,将稳压管的阳极作为PMOS管栅极控制信号的参考地,该参考地会随电源电压的波动而产生动态变化,保持一个浮动状态,从而使PMOS管的栅极-源极电压稳定,有效避免了过压烧毁的风险。在具体电路中,实际选取稳压管时,其稳压值应大于MOS管导通的阈值电压,同时还要小于栅极-源极电压,才能使电压抬升电路可靠工作。

图5 电压抬升方案示意图Fig.5 Schematic diagram of voltage rise scheme

1.4 光耦电路设计

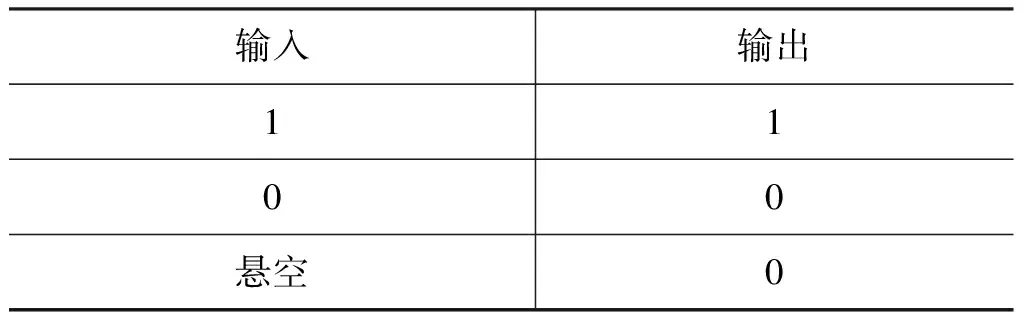

为了避免各个电路之间和外部工作环境带来的干扰,这里采用光耦隔离方案。光耦具备可靠的隔离保护特性,广泛应用于各类高可靠电路中。光耦电路的通用设计如图6所示。信号经限流电阻RF流入光耦阳极,通过阴极流出到输入信号地。信号输出端通过下拉电阻RL连接输出电源地,闲置状态下输出信号为低电平。与图6电路对应的输入输出逻辑关系如表2所示。具体的工作流程为:当输入信号为高电平时,光耦内部二极管导通,此时光耦工作,输出为高电平;当输入信号为低电平时,二极管截止,此时的光耦无输出,输出端口为低电平;当无输入信号时,光耦输出端由于下拉电阻的存在,输出为低电平。在具体电路中,可以根据电路逻辑的需要,选择输入端连接方式以及输出端上拉或者下拉接法,从而满足不同输入输出逻辑关系的需求。

表2 光耦电路真值表Tab.2 Truth table of optocoupler circuit

图6 光耦电路通用设计Fig.6 Universal design of optocoupler circuit

光耦电路除了功能逻辑之外,实际使用中需要着重关注输入电流IF,输出电流IC。原因如下:输入电流的大小影响光耦工作的可靠性,输出电流的大小会影响带载能力及输出信号质量。为了准确地得到上述两个电流值,这里通过式(4)和式(5)的计算来指导电路设计:

IF=(VIN-VF)/RF

(4)

式中,IF—— 输入电流

VIN—— 输入信号电压

VF—— 光耦内部二极管前向导通电压

RF—— 限流电阻值

IC=(VCC-VCE)/RL

(5)

式中,IC—— 输出电流

VCC—— 输出侧电源电压

VCE—— 光耦内部三极管集电极-发射极饱和压降

RL—— 负载电阻值

IF和IC之间的关系为:

IC≤IF*CTR

(6)

其中,CTR为光耦输入输出电流传输比,为器件出厂固有参数。若负载电阻RL取值过小,导致式(6)不成立,会造成输出信号失真等问题。

在具体光耦电路中,首先依据式(4),通过选择阻值适当的限流电阻使IF在额定范围内,接着根据式(6)计算出符合要求的输出电流IC,最后结合式(5)推导出负载电阻的阻值。

2 控制器电路实现

2.1 电源供电

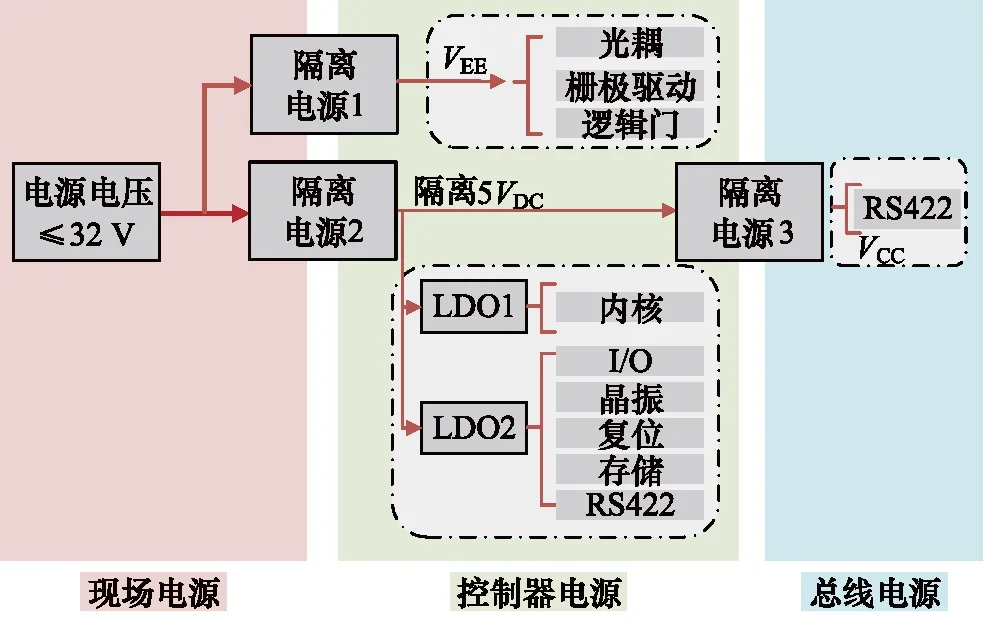

控制器由外部直流电源供电,电压范围为18~32 V,内部电源设计框图如图7所示。

图7 电源框图Fig.7 Power block diagram

使用宽电压输入隔离电源2将输入电压转换为两路5 V的直流电DC,其中一路经低压差线性稳压器产生高精度低纹波电压,分别为DSP内核以及DSP的I/O口、外围电路等部分供电。此稳压器具备使能端口,可控制DSP的内核电压和I/O口电压的上电时序。另一路由隔离电源3转换后,为RS422电路供电。另外,为了将控制器内大功率电路电压与数字电路较小数值的电压分开,利用隔离电源1产生VEE,用于比例阀控制电路中的光耦、栅极驱动器等器件的供电。

2.2 比例阀控制电路

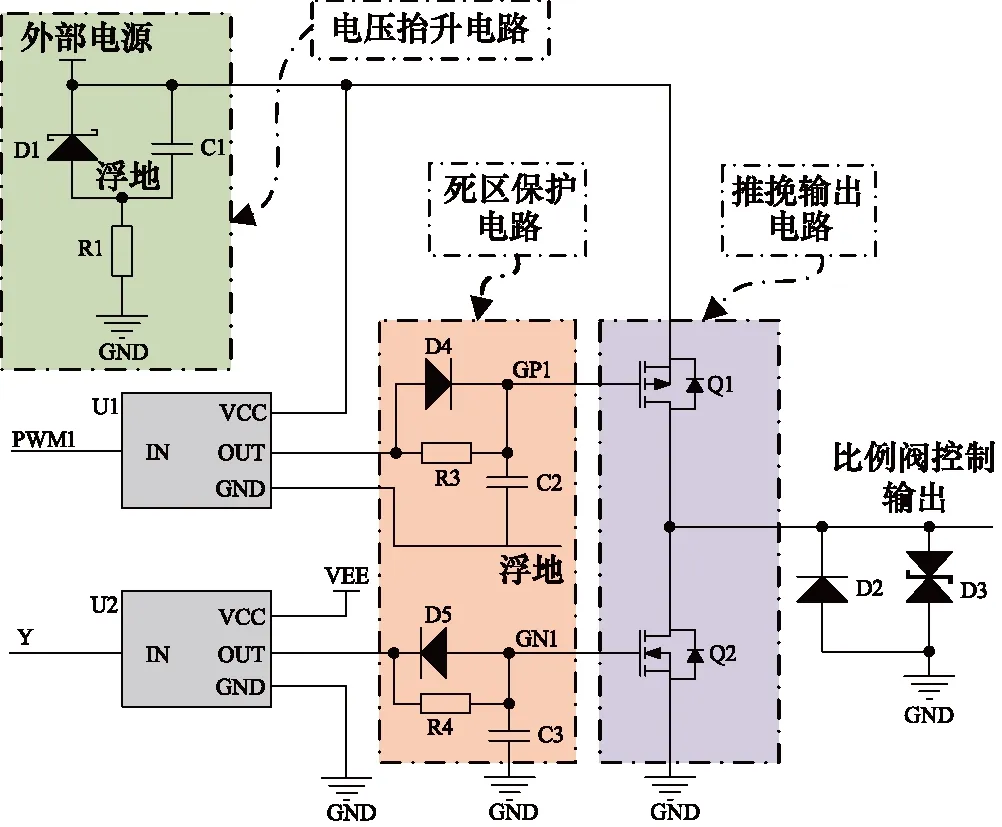

比例阀控制电路是整个控制器电路中最为关键的部分,直接决定了输出PWM信号的精度以及能否实现复用功能。比例阀控制电路的原理图如图8所示。主要由驱动器件、电压抬升电路、死区保护电路和半桥推挽电路组成。同相输入控制信号PWM1和Y经栅极驱动电路提高其带载能力。利用死区保护电路调理两路控制信号的延时特性,控制半桥推挽电路中MOS管的通断。

图8 比例阀控制电路原理图Fig.8 Schematic diagram of proportional valve control circuit

推挽输出电路中MOS管的选型可参照表3。其中漏极-源极电流(IDS)依据负载电流上限决定,据工程经验一般取其2~3倍值;漏极-源极击穿电压VBR由负载电压上限决定,同样也是取其2~3倍值。电路复用为功率输出时,需关注MOS管的导通电阻Rds(on),该参数值与MOS管的导通损耗正相关。导通电阻越大,MOS管导通损耗越大,发热量越大。

表3 MOS管关键参数Tab.3 Key parameters of MOSFETs

输入电容(Ciss)为MOS管栅极-源极之间的等效电容,该值会影响电容充放电速度,进而影响MOS管的导通与关断时间。

2.3 光耦电路

本研究在前级DSP和后级栅极驱动电路之间增加了光耦电路,以提高整个控制器的抗干扰能力,电路原理图如图9所示。

输入信号由DSP和总线驱动器D1产生,光耦B2主要起到隔离输入和输出信号的作用。阳极通过限流电阻R24和R25与输入信号相连,阴极接地。输出为开漏结构,采用上拉输出方式,利用电阻R23、R26将输出信号上拉到电源VEE。当输入处于空闲状态时,使信号PWM1、PWM2保持高电平;当处于工作状态时,输出信号与输入信号同步,逻辑相反。图9中所用限流电阻、负载电阻根据“1.4节 光耦电路设计”的原理进行选型。

2.4 使能电路

实际使用中,要求所设计控制器在上电瞬间,负载比例阀的阀芯不动作,这就需要输出控制信号处于中位,即此时的PNMOS管均处于关断状态。原电路在DSP初始化过程中,上端PMOS管关断,下端NMOS管导通,最终输出为低电平。在光耦输出和下端NMOS管驱动器U2输入之间增加使能电路,用于上电瞬间控制NMOS管为关断状态。

使能电路原理图如图10所示,主要器件为光耦B8和逻辑与门U10。DSP的GPIO口输出的DIO52信号经光耦隔离后作为一路使能信号输入逻辑器件,与另一路输入信号PWM2进行逻辑与操作后,输出信号Y与下端NMOS管电路中U2的输入端相连。使能电路真值表如表4所示,DIO52信号低电平时使能有效,输出信号跟随输入信号,其他电平条件下,电路不使能,输出信号恒为低电平。

表4 使能电路真值表Tab.4 Truth table of enable circuit

图10 使能电路Fig.10 Enable circuit

上电瞬间,DIO52上拉到高电平,电路不进行使能,输出为低电平,与之相连的NMOS管Q2关断,最终使输出信号保持中位。

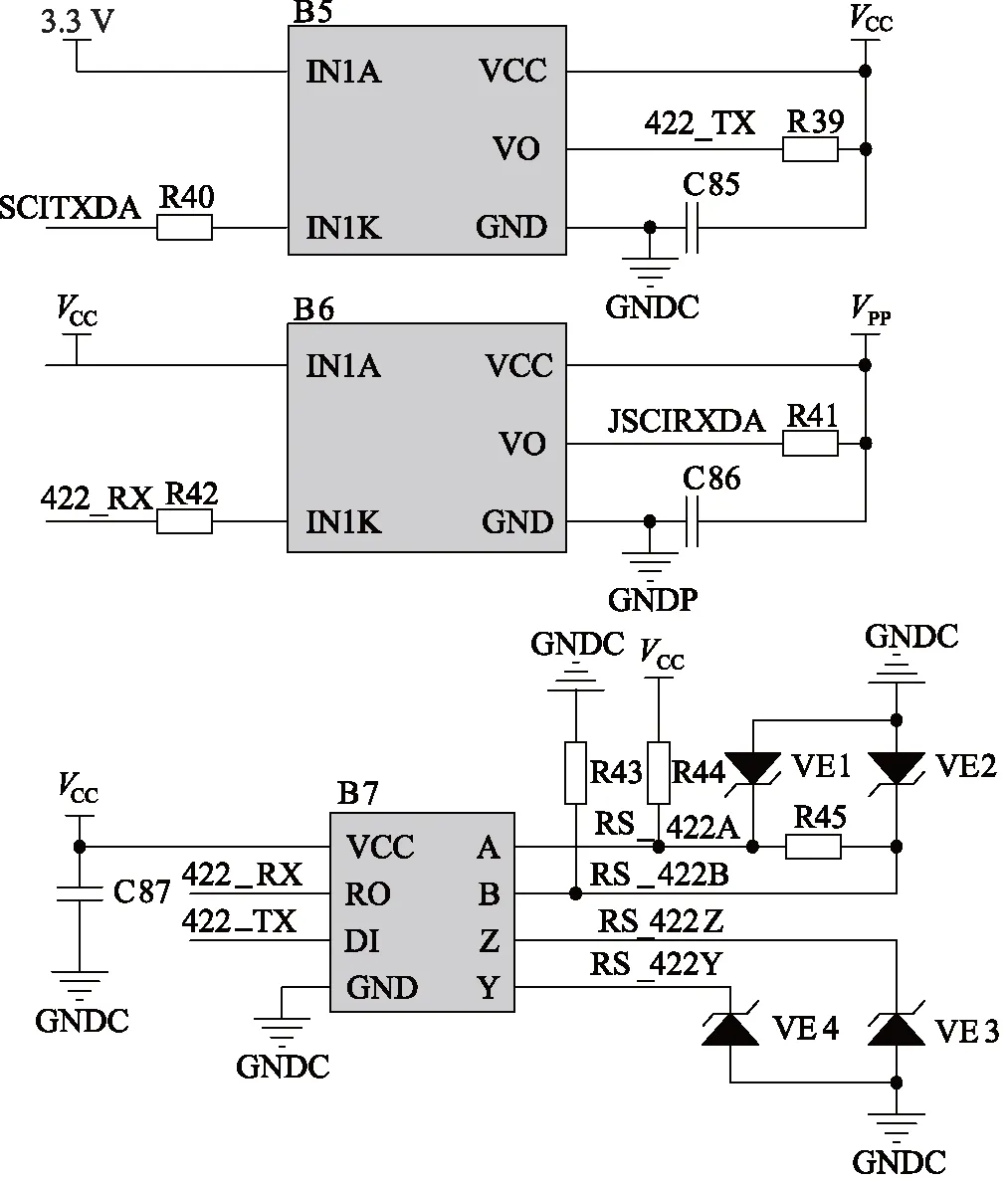

2.5 RS422电路

控制器设计使用RS422通信的方式,采用全双工模式,以差分传输方式收发数据,具有通讯距离远、传输速率大(最高可达10 Mbps/s)、抗干扰能力强等特点。本研究在RS422成熟电路基础上,选用全国产元器件,利用光耦B5和B6隔离收发数据,其最高传输速率为10 Mbps/s,所设计原理图如图11所示。

图11 RS422电路Fig.11 RS422 circuit

3 试验平台与试验方案

为了清晰的展现所设计的试验,同时为后续试验数据分析做准备,首先对比例阀工作原理进行介绍,并给出比例阀控制器精度指标计算方法;然后具体对试验平台、试验方案、以及试验过程进行讲解,为后续试验结果分析做准备。

3.1 比例阀控制器精度计算

比例阀正常工作时,其供电电源为VDC,输入PWM信号电压的有效值记为VRMS,阀芯位置的行程可参照式(7)计算:

(7)

其中,Q代表阀芯的相对位置,当Q值为50%时,表示此时阀芯处于中位;当Q值为25%或75%时,表示此时阀芯运动到了两侧最大行程位置。输入比例阀的PWM信号的实际占空比DP同样可以参照式(7)算出,与理论占空比DT相比较,得到的便是控制信号的实际控制精度P:

P=DP-DT

(8)

3.2 试验装置及环境介绍

为对比例阀控制器进行测试,设计如图12所示试验平台。其中电源、上位机、万用表、示波器为测试仪器,比例阀控制器为被测设备,负载为陪试设备。

图12 比例阀控制器试验平台Fig.12 Proportional valve controller test platform

参照图12试验平台、实验室条件建立了电液比例阀控制器测试环境,如图13所示。主要由图13a~图13f六部分构成,各部分所用设备型号汇总于表5。其中图13a部分为直流电源,负责为控制器和负载供电;图13b部分为示波器,用于观测记录控制器输出的PWM控制信号;图13c部分为所设计电液比例阀控制器;图13d部分是精度为6位半的数字万用表,用于测量负载端PWM控制信号的等效直流电压和负载的电源电压;图13e部分为负载,选择PV25型先导式电液比例阀作为比例阀负载, 选择阻值可调的阻性负载箱等效为功率负载;图13f部分为红外测温仪,用于测量功率器件壳温。

表5 试验设备汇总Tab.5 Summary of test equipment

图13 电液比例阀控制器测试环境Fig.13 Test environment of electro-hydraulic proportional valve controller

3.3 试验流程

为电液比例阀控制器设计了两个试验:

1) 控制精度试验

(1) 试验条件 电源电压:宽电压供电。测试时选择测试电压VDC为18, 24, 32 V;控制信号频率10 kHz;控制信号占空比30%~70%;测试时占空比按5%步长每10 s变换一次;测试环境:常温常压;负载:PV25比例阀。

(2) 试验过程 控制精度试验过程中,利用示波器采集不同电压、不同占空比条件下比例阀端的PWM控制信号波形,同时利用高精度数字万用表直流档依次测量PWM信号电压和比例阀电源电压并记录。试验数据依据式(6)和式(7)计算实际输出PWM控制信号的精度。

2) 复用功率电路试验

(1) 试验条件 电源电压:宽电压供电,测试时选择测试电压VDC为18, 24, 32 V;测试环境:常温常压;负载:可调的纯阻性负载箱,负载电流(Iload)需稳定在2.5 A;

(2) 试验过程 复用为功率电路的测试过程中,在不同测试电压条件下,控制器输出2.5 A电流持续稳定工作30 min后,利用红外测温枪测试功率器件壳温,待壳温实现热平衡后,记录此时的温度。

4 试验结果分析

4.1 控制精度试验结果

带负载条件下,实际测量控制器输出的PWM信号波形如图14所示。展示了三种测试电压下特定占空比时的PWM波形。图14中的图14a~图14c分别对应电源电压18 V理论占空比D为30%、电源电压24 V理论占空比D为50%以及电源电压32 V理论占空比D为70%时,控制器实际输出的PWM波形。

图14 控制器输出PWM信号Fig.14 Controller output PWM signa

根据图14可以看出,10 kHz频率条件下,18~32 V 电源电压范围内,控制信号占空比在正常范围内变化时,所设计的控制器仍能输出信号完整,PWM方波信号上升沿与下降沿陡峭、波形区别明显。

为近一步比较控制器输出PWM信号对于PV25比例阀的实际控制精度,在电源电压24 V,10 kHz频率条件下,利用高精度数字万用表分别测量了比例阀端PWM控制信号的平均电压和比例阀的电源电压,并且根据式(7)计算出了实际输出占空比,参照式(8)与理论输出占空比做差得到实际控制误差,结果汇总于表6中。

表6 控制误差(24 V/10 kHz)Tab.6 Control error(24 V/10 kHz)

表6中,VRMS代表比例阀端PWM控制信号的电压平均值,VDC为比例阀电源电压值。根据表6可以看出,即使控制信号频率高达10 kHz,在30%~70%占空比范围内,实际输出的PWM信号的控制误差均在0.3%以内,可实现对于PV25比例阀的高精度控制。

4.2 复用功率电路试验结果

本研究的控制器不仅有较高的输出精度,还要求满足复用为功率电路的需求。因此在18, 24, 32 V直流电压下,测试了持续输出2.5 A电流时,功率PMOS管的壳温。测试结果如图15所示。同时也对三种电压条件下PMOS管的壳温进行了拟合,拟合结果如图16所示。

图15 功率PMOS管壳温Fig.15 Power PMOS case temperature

图16 功率PMOS管壳温曲线Fig.16 Power PMOS case temperature curve

如图15中,黑色方框标识的器件为复用时的功率PMOS管。可以看出,在持续输出2.5 A电流时,功率器件的壳温最终稳定在39 ℃,附件不随输出电压的变化而变化。表明控制器电路在复用为功率电路时,器件壳温可实现热平衡,具有较高的可靠性。

如图16中,横坐标代表功率PMOS管承受的电压,纵坐标代表功率PMOS管的壳温,由拟合曲线可以看出,电源电压在18~32 V范围内变化时,当输出电流最大为2.5 A时,PMOS管壳温峰值为39.2 ℃,最低值为38.6 ℃,壳温波动较小,分布稳定。

5 结论

针对先导式电液比例阀控制器自研程度低、功能单一等问题,基于国内某型号DSP设计了一款控制器电路。针对其中的推挽电路、宽电压供电、隔离电路等关键技术问题进行理论分析并提供设计参照。所设计控制器能够同时输出6路高精度信号,实现对比例阀的准确控制;同时还可以复用为功率输出电路,其最大带载能力为32 V/2.5 A。

为验证该控制器性能,选择进口PV25型电液比例阀作为负载,设计电气试验测试平台。经实际试验测试,结果表明所设计控制器能够耐受宽电源电压输入并具备高精度高带宽控制信号输出的优势。输出信号工作在最大10 kHz频率下,误差低于0.3%,控制精度高;复用为功率电路输出32 V/2.5 A时,功率器件壳温稳定在39 ℃左右,能够长期工作并具有较高的可靠性。

本研究所述一些技术问题除了有助于比例阀控制器电路的设计,对其他一些类似功能电路同样适用,为其方案设计和电路实现提供具体可行的参照。