提升机过卷主动节流缓冲系统缓冲性能验证

郭兆松, 刘 静,2, 邓 侃

(1.南京交通职业技术学院 汽车工程学院, 江苏 南京 211188;2.江苏大学 汽车与交通工程学院, 江苏 镇江 212013; 3.长沙九方湾流智能科技有限公司, 湖南 长沙 410100)

引言

立井提升机作为重要的垂直运输工业机械之一,目前朝着重载、高速方向发展,提高了垂直运输效率,但重载高速加大了立井提升机过卷事故概率[1-3]。一旦提升机过卷,瞬间产生不可预估的冲击,轻则提升系统瘫痪,重则人员伤亡[4-5],因此,减小提升机过卷冲击得到广大学者重视。

考虑到成本和可行性,不少学者最初利用机械式防撞结构和装置进行吸能,其缓冲效果极差[6-8];随液压缓冲技术逐步成熟化,尹文军[9]在防过卷缸有杆腔设置蓄能器和插装溢流阀,吸收了有杆腔液压冲击,同时无杆腔蓄能器为无杆腔及时补液,降低了箕斗回落距离;江伟等[10]使用节流阀接通过卷缸有杆腔,减小了过卷缸缓冲冲击过程的压力波动;朱云开[11]设计了提升机过卷液压双缓冲系统,建立了提升机过卷上行和下行缓冲过程仿真模型,研究表明:在过卷缸面积比为1.49和1.25时,过卷双缓冲效果较好。

现有技术存在以下缺点: 过卷缓冲过程,提升箕斗存在回落现象,易发生断绳事故;过卷缓冲时间较短,有杆腔液压冲击作用时间较短,过卷液压缸有杆腔存在憋压冲击;过卷缓冲过程,箕斗最终位移受过卷工况影响显著。

针对以上问题,提出并设计了立井提升机过卷变节流液压缓冲系统,研究了过卷缸有杆腔主动变节流缓冲和无杆腔变节流补油工作原理,并对有杆腔变节流缓冲和无杆腔变节流补油过程进行了数学建模,对比仿真了5种有杆腔变节流缓冲控制函数和3种蓄能器放液控制函数下的系统缓冲性能,研究了系统缓冲性能的影响因素,分析了箕斗过卷质量、过卷速度对系统过卷缓冲性能的影响规律,并通过冲击设备进行试验验证,为立井提升机过卷变节流缓冲装置研制提供指导。

1 提升机过卷主动变节流液压缓冲系统方案

提升机过卷变节流液压缓冲系统方案设计如图1所示,主要由过卷防撞板、防过卷液压缸、过载阀、变节流阀、数模控制模块、位移-开度函数、复位泵和蓄能器等组成。

1.过卷防撞板 2.防过卷液压缸 3.过载阀 4.油箱 5.变节流阀 6.数模控制模块 7.位移-开度函数 8.单向阀 9.位移传感器 10.箕斗 11.卷绳 12.提升动力装置 13.复位泵 14.电机 15.蓄能器图1 立井提升机过卷主动变节流液压缓冲系统Fig.1 Overwinding active variable throttling hydraulic buffer system of shaft hoist

提升机过卷变节流液压缓冲系统分为3个子系统:防过卷液压缸有杆腔变节流缓冲子系统、防过卷缸无杆腔变节流主动补油子系统、过卷复位子系统,其中防过卷缸有杆腔变节流缓冲子系统和防过卷液压缸无杆腔变节流主动补油子系统同时工作。

其工作原理如下:

(1) 发生过卷时,箕斗撞击过卷防撞板,过卷防撞板使防过卷液压缸活塞杆伸出,防过卷缸有杆腔油液被压缩产生阻止活塞快速运动的压力,有杆腔油液通过变节流阀阀口回油,压力由阀口开度决定,活塞产生的位移信号反馈至位移-开度函数模块中,处理后传输至变节流阀阀口开度输入端,过卷位移增加实时调小阀口开度,使得有杆腔变节流缓冲,减小有杆腔憋压冲击风险;

(2) 同时,过卷活塞位移信号经另一路开度函数控制回路处理转化为蓄能器放液的变节流开度信号,实时调整其变节流开度,实现无杆腔主动变节流补油功能,进而减小过卷回落位移。

(3) 过卷结束后,控制电机启动,复位泵工作,为防过卷液压缸有杆腔补油,完成防过卷液压缸复位。

2 过卷主动变节流液压缓冲系统数学模型

过卷缓冲过程,忽略过卷存在的热能转化,防过卷液压缸有杆腔液压能全部用来消耗过卷冲击,满足能量守恒定律[12-13],如式(1)所示:

(1)

式中,M—— 过卷总质量

v0—— 箕斗过卷初速度

p1(x) —— 防过卷液压缸有杆腔压力

A1—— 防过卷液压缸有杆腔面积

p2(x) —— 防过卷液压缸无杆腔压力

A2—— 防过卷液压缸无杆腔面积

x—— 箕斗过卷位移

防过卷液压缸有杆腔流量Q1(x)满足方程:

(2)

式中,C—— 节流系数

A1(x) —— 有杆腔连接的变节流阀面积

ρ—— 液压油密度,ρ=850 kg·m2

防过卷液压缸无杆腔流量Q2(x)满足:

(3)

式中,A2(x) —— 无杆腔连接的变节流阀面积

p3(x) —— 蓄能器出口压力

蓄能器压力容积满足[14-15]:

(4)

式中,p0—— 蓄能器预充气压力

p4—— 最小工作压力

p5—— 最大工作压力

V0—— 蓄能器容积

V1—— 蓄能器最小工作压力对应的容积

V2—— 蓄能器最大工作压力对应的容积

n—— 多变指数,暂取n=1.4

3 过卷主动变节流液压缓冲系统仿真建模

在箕斗过卷缓冲过程,基于AMESim搭建如图2所示的立井提升机过卷变节流液压缓冲系统仿真模型。

1.防过卷液压缸 2.箕斗质量 3.位移传感器模型 4.有杆腔变节流开度函数 5.有杆腔变节流阀 6.有杆腔过载阀 7.单向阀 8.无杆腔过载阀 9.油箱 10.重力模型 11.液压油模型 12.无杆腔变节流阀 13.蓄能器图2 立井提升机过卷变节流液压缓冲系统仿真模型Fig.2 Simulation model of hydraulic buffer system with over winding and variable throttling for shaft hoist

立井提升机过卷变节流液压缓冲系统仿真参数如表1所示设置。

表1 过卷缓冲系统仿真参数Tab.1 Simulation parameters of over winding buffer system

箕斗过卷缓冲过程,防过卷液压缸有杆腔通过变节流阀回油,变节流阀由常开逐渐关闭,即液压缸活塞零位移处于常开状态,液压缸活塞全行程处于关闭状态,液压缸零位移的常开状态拟选取40%,60%,100%开度状态,即防过卷液压缸有杆腔变节流缓冲控制函数拟采取5种函数形式进行设定,如图3a所示;另由于过卷瞬时发生,液压缸无杆腔易产生吸空现象,无杆腔一方面通过单向阀直接从油箱补油,另外若补油不及时也会出现无杆腔吸空,故蓄能器通过变节流阀主动补油,变节流阀初始状态可选取0%,40%,60%三种开度,逐渐增大至全开,随着过卷能量减小,需逐渐关闭蓄能器放液,故控制蓄能器放液的变节流控制函数拟采取3种函数形式进行设定,如图3b所示。

图3 缓冲系统变节流控制函数Fig.3 Variable throttling control function of buffer system

3.1 变节流控制函数确定

1) 有杆腔变节流控制函数确定

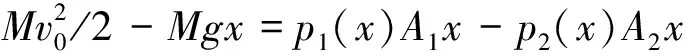

蓄能器放液的变节流控制函数选取F6(x),选取5种不同的有杆腔变节流控制函数进行仿真,如图4为有杆腔变节流控制函数对提升机箕斗过卷位移、速度、液压缸活塞受力、液压缸有杆腔、无杆腔压力的影响。

图4 液压缸有杆腔控制函数的影响Fig.4 Influence of hydraulic cylinder rod cavity control function

由图4可知:在过卷缓冲过程,有杆腔变节流控制函数选取F1(x)和F2(x)时,箕斗过卷有回落位移,最大回落位移约0.05 m,且有反向速度,最大反向速度约1.8 m/s;选取F3(x)、F4(x)、F5(x)时,箕斗无回落位移和反向速度;另外从液压缸活塞受力和压力变化情况看,选取F3(x)时,液压缸活塞受力较稳定,液压缸有杆腔压力和无杆腔压力波动程度较小。故有杆腔变节流控制函数选取F3(x)所得的缓冲系统缓冲性能较好。

2) 蓄能器放液控制函数确定

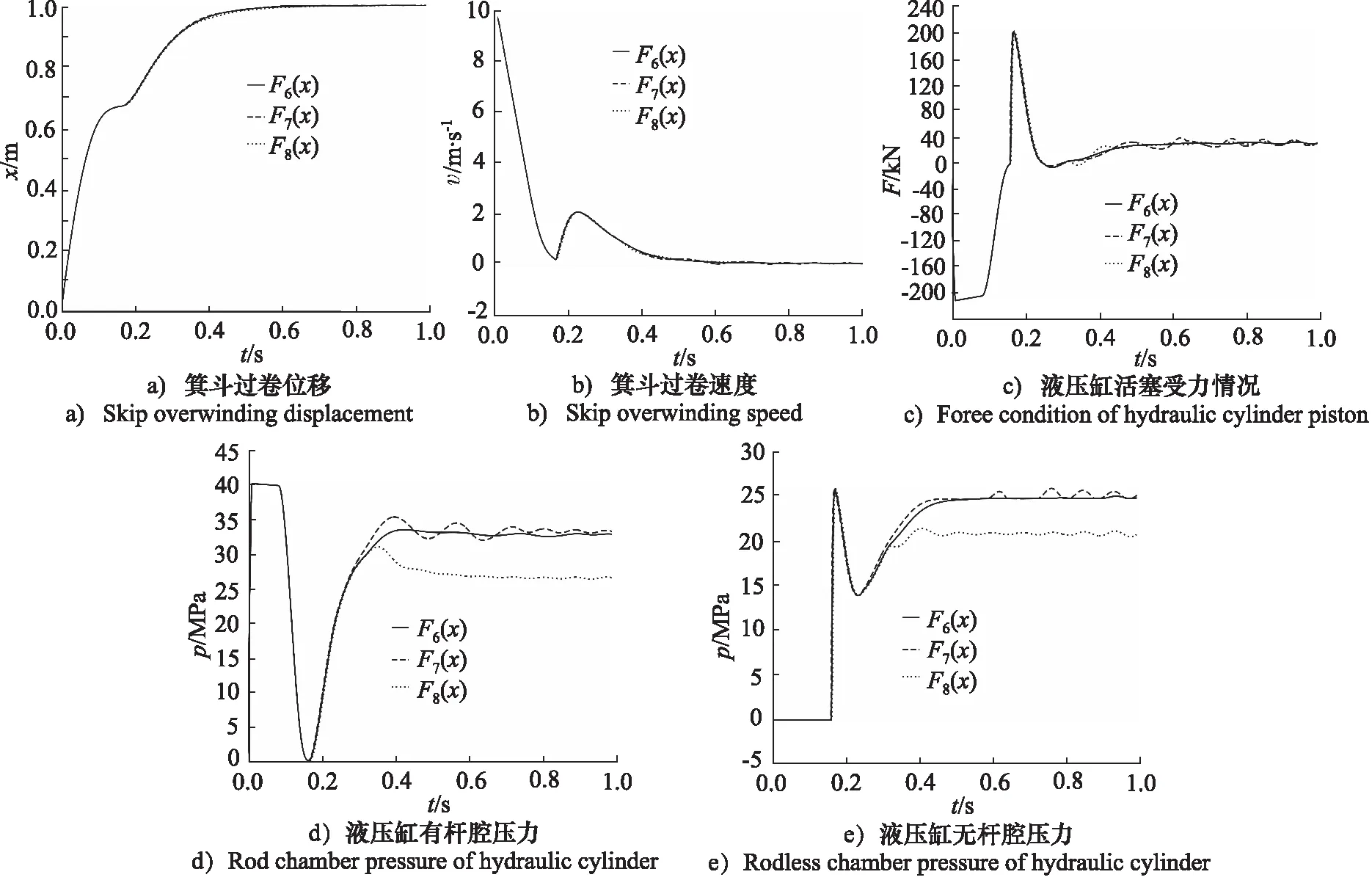

防过卷液压缸有杆腔变节流控制函数选取F3(x)时,选取3种蓄能器放液的变节流控制函数进行仿真,如图5所示为提升机箕斗过卷位移、速度、液压缸活塞受力、液压缸有杆腔和无杆腔压力影响。

图5 蓄能器放液函数影响情况Fig.5 Impact of accumulator discharge function

由图5可知:在过卷缓冲过程,蓄能器放液函数对箕斗过卷位移和速度影响不明显,选取F6(x)函数时,液压缸活塞受力稳定,且液压缸压力波动小。故蓄能器放液函数选取F6(x)所得的缓冲系统性能较好。

3.2 过卷变节流液压缓冲性能影响因素研究

以下研究过卷缓冲工况和蓄能器变节流放液对缓冲性能的影响规律。

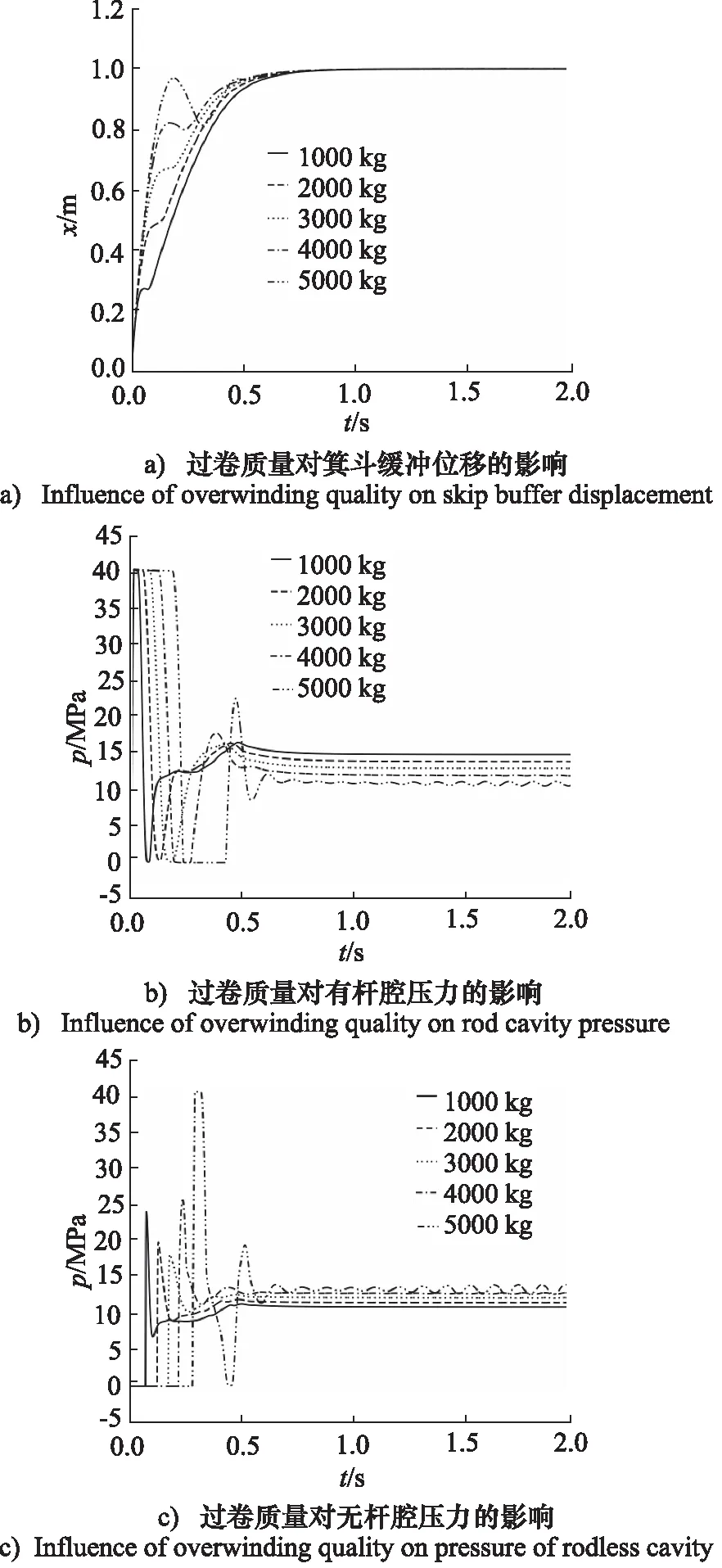

1) 过卷质量对变节流缓冲性能的影响

设定提升机箕斗过卷质量为1000, 2000, 3000, 4000, 5000 kg仿真2 s,获得如图6所示的过卷质量对箕斗缓冲位移、有杆腔压力、无杆腔压力的影响规律。

图6 过卷质量对变节流缓冲性能的影响Fig.6 Influence of overwinding quality on variable throttling buffer performance

由图6可知:提升机箕斗过卷质量逐渐增加,最终的箕斗缓冲位移始终为1.0 m/s,箕斗过卷质量为4000 kg和5000 kg时,产生过卷回落位移,即箕斗位移出现一次波动;同时,过卷缸有杆腔压力发生一定程度的波动。

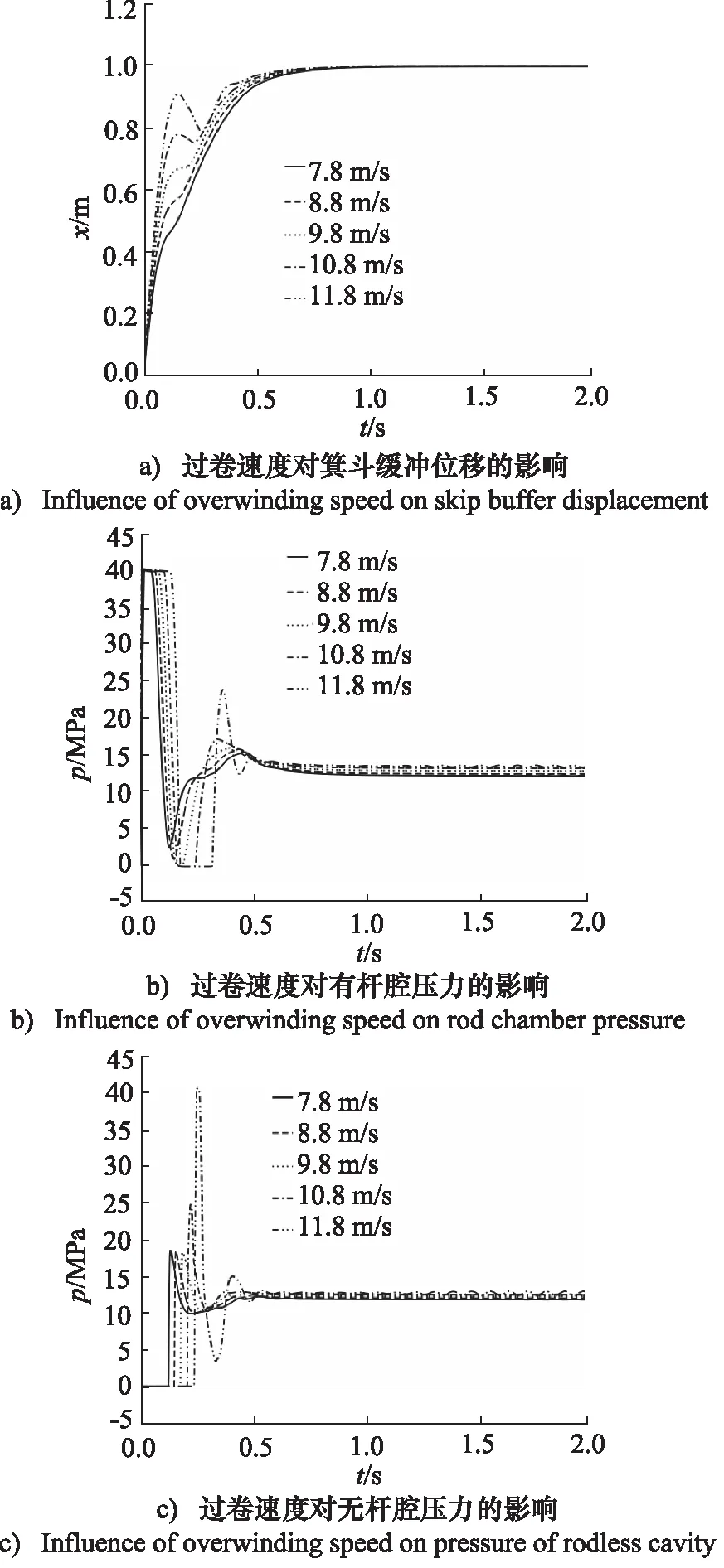

2) 过卷速度对变节流缓冲性能的影响

设定提升机箕斗过卷速度为7.8, 8.8, 9.8, 10.8, 11.8 m/s仿真2 s,获得如图7所示的过卷速度对箕斗缓冲位移、有杆腔压力、无杆腔压力的影响规律。

图7 过卷速度对变节流缓冲性能的影响Fig.7 Influence of overwinding speed on variable throttle buffer performance

由图7可知:提升机箕斗过卷速度逐渐增大,最终的箕斗缓冲位移同样为1.0 m/s,箕斗过卷速度为10.8 m/s和11.8 m/s时,箕斗发生一次位移回落,过卷缸大有杆腔压力开始产生波动。

4 仿真模型试验验证

在实验室利用1.5 t配重块自由下落产生过卷冲击能撞击主动节流缓冲装置进行试验模拟,试验原理图如图8所示,冲击设备如图9所示。

图9 冲击设备Fig.9 Impact test

配重块冲击试验设备主要参数:液压缸缸径100 mm,杆径60 mm,活塞行程3000 mm;压力传感器输出电压信号(0.5~5 V):压力等级(0~50 MPa);位移传感器输出电压信号(0~5 V):位移等级(0~3.0 m);24 V比例阀控制电流(0~750 mA):阀口开度(0~14 mm),试验过程通过位移传感器实时监测液压缸位移数据,通过控制器实时输出控制电流,控制比例阀按照主动节流函数减小阀口开度。

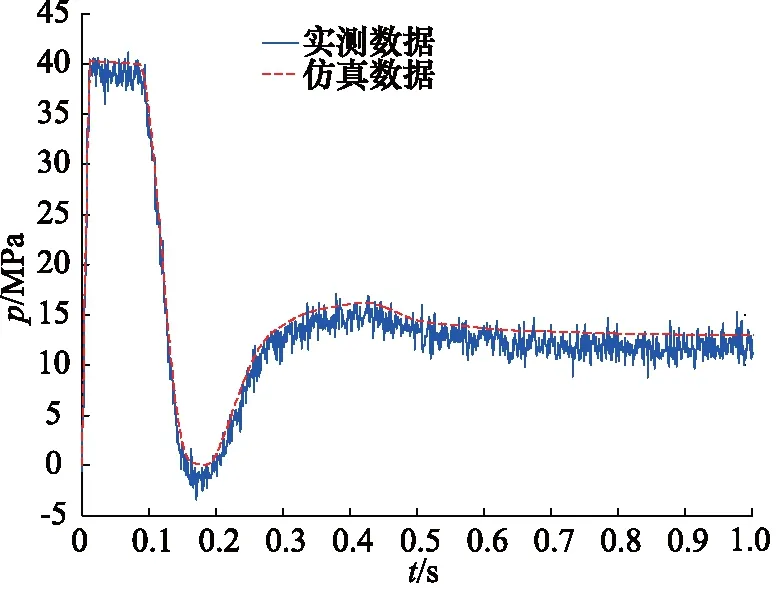

冲击设备冲击质量最大1500 kg,冲击速度最大可达1.5 m/s,折合冲击能量最大为843.75 J,并采用DEWE-43A数据采集模块进行数据读取,对采集的液压缸位移和压力数据提取分析,并与实验室工况的仿真数据对比。如图10所示为位移对比曲线,如图11所示为缓冲缸有杆腔压力对比曲线,如图12所示为缓冲缸无杆腔对比曲线。

图10 缓冲缸位移对比曲线Fig.10 Displacement comparison curve of buffer cylinder

图11 缓冲缸有杆腔压力对比曲线Fig.11 Pressure comparison curve of small chamber of buffer cylinder

图12 缓冲缸无杆腔压力对比曲线Fig.12 Pressure comparison curve of buffer cylinder chamber

从图10~图12看出,缓冲缸位移、缓冲缸有杆腔压力趋势一致,误差在可控范围内,实测数据对仿真模型具有较好的支撑作用。

5 结论

针对提升机过卷缓冲系统缓冲过程存在的过卷回落、缓冲腔憋压及过卷位移受过卷工况影响显著等问题,提出了一种立井提升机过卷变节流液压缓冲系统,给出了过卷缸有杆腔变节流缓冲机理和无杆腔蓄能器变节流补油机理,对有杆腔变节流缓冲过程和无杆腔变节流补油过程进行了数学建模,设计了有杆腔变节流缓冲控制函数和无杆腔变节流补油控制函数,并开展了相关仿真研究, 对比仿真了5种有杆腔变节流缓冲控制函数和3种蓄能器放液控制函数下的系统缓冲性能;最后主要研究了系统缓冲性能影响因素,总结了箕斗过卷质量、过卷速度对系统过卷缓冲性能的影响规律,并通过冲击设备进行仿真验证,主要得出以下结论:

(1) 改变过卷缓冲工况,箕斗过卷缓冲位移始终不变,固定的过卷位移对过卷缓冲装置研制的适应性更好;

(2) 较大的过卷质量或较高的过放速度导致过卷液压缸腔压力产生压力冲击波动;

(3) 液压缸有杆腔变节流函数选取F3(x)、蓄能器放液控制函数选取F6(x)时,系统缓冲性能较好,二者的其他匹配组合或能提高系统性能,故后续有必要应用寻优控制算法详细研究;

(4) 实测数据对仿真数据具有一定支撑作用。