2024 – T351铝合金激光冲击微观组织强化机制分析*

张天杨,陈思源,MAZIAR Toursangsaraki,胡永祥

(上海交通大学机械与动力工程学院机械系统与振动国家重点实验室,上海 200240)

激光冲击强化机制主要包括表面残余压应力的引入与微观组织改变。表面残余压应力可抵消实际服役中的拉伸载荷,抑制零件表面疲劳裂纹的产生和扩展。通过试验与有限元仿真等方法,表面残余应力的产生机理与工艺规律已经得到广泛研究[3]。近年来,随着材料分析表征技术的发展,材料微观组织在激光冲击强化中的演化成为关注热点。徐洋洋等[4]通过TEM 观测,发现铝合金的激光冲击强化塑性变形区内产生大量的位错线与位错墙。孙云辉等[5]采用截线法分析了晶粒尺寸,发现激光冲击强化后发生了晶粒细化,并认为这是由于位错的动态增殖与湮灭造成的。陈松玲等[6]发现激光冲击强化后IN718 合金中发生了δ 相的析出,有助于抑制合金的热腐蚀。通过TEM 表征手段,金属材料激光冲击强化机理已经较为明确,细晶强化、位错强化、固溶强化等都是激光冲击强化可能引入的材料强化机制。目前,对微观组织强化机制的定量研究仍然较为缺乏,主导强化机制尚不明确。电子背散射衍射 (Electron backscattered diffraction,EBSD)技术与X 射线衍射(X-rays diffraction,XRD)技术能够获得材料织构与取向的定量数据,有利于进一步对微观组织强化机制进行定量研究。

为探究激光冲击强化对航空合金材料力学性能的影响,分析工艺过程中材料微观组织响应行为,以2024 – T351 铝合金为研究对象,采用EBSD 与XRD对强化前后的试样微观组织进行表征,研究织构与位错等演化行为;采用电子万能材料试验机对不同次数激光冲击强化试样进行拉伸试验。结合材料强度理论从微观组织角度对细晶强化、固溶强化、位错强化等强化机制进行分析,明确其主导强化机制。

1 试验方法

1.1 试验材料准备

选用2024 – T351 航空铝合金板材作为试验材料,合金元素质量分数为Si 0.5%、Fe 0.5%、Cu 3.8% ~ 4.9%、Mn 0.3% ~ 0.9%、Mg 1.2% ~ 1.8%、Ni 0.1%,余量为Al。初始板材采用线切割工艺加工制成尺寸为200 mm×200 mm×6.5 mm 的正方形试样,在190 ℃下退火4 h 以消除试样中的残余应力。为防止试样表层刮痕影响试验结果,在激光冲击强化试验前,逐步采用400 目、800 目、1200目粒度的SiC 砂纸充分打磨试样表面,之后采用0.03 μm 氧化铝悬浊液进行精细抛光,完成后使用无水乙醇清洗并烘干。

1.2 激光冲击强化试验

激光冲击强化试验采用调Q 型Nd∶YAG 固体激光器作为光源,激光脉宽为15 ns,波长为1064 nm,光斑形状设置为4 mm 直径的圆形。采用黑色胶带作为吸收层,均匀流动水膜作为约束层,以提高等离子体产生的冲击压力并防止试样表面烧伤。激光冲击强化工艺设备中的光路固定,工业机器人夹持试样以恒定速度移动,确保试样上的冲击点位以20%的搭接率均匀分布。激光器采用10 J 的激光能量,出光频率为5 Hz,以连续出光模式分别对试样表面指定区域进行1 次与3 次的双面激光冲击强化,其路径规划如图1(a)所示。然后,使用电火花线切割工艺从未强化试样与强化试样上切割得到图1(b)所示的拉伸试样。

图1 试验试样制备(mm)Fig.1 Specimens design and preparation (mm)

1.3 微观组织表征

EBSD 由NOVA NanoSEM 230 扫描电子显微镜和Aztec HKL Max 测试系统完成,以获取未强化试样与强化试样的截面晶粒形态与取向分布。在进行EBSD 测试前,对待测试样表面采用2000 目SiC 砂纸进行打磨,并使用0.03 μm 氧化铝悬浮液进行振动抛光。扫描电子显微镜的工作电压设定为20 kV,曝光时间设定为40 ms。为保证EBSD 试验结果反映真实的晶粒分布信息,根据样品晶粒形态选定恰当的扫描步长,设定扫描步长为3 μm 以保证其低于样品的晶粒尺寸。

XRD 分析技术可以获取材料的位错密度并探究激光冲击强化可能引入的相组成变化。XRD 测试采用Bruker D8 ADVANCE Da Vinci 型衍射仪。试验采用Cu – Kα 靶,其射线波长为0.154 nm。衍射仪电压为40 kV,电流为40 mA,扫描范围为30°~120°,扫描步长为0.04°,扫描速度为2°/min。

1.4 拉伸试验

采用Z050 THW 型电子万能材料试验机进行室温拉伸试验,以获得激光冲击强化前后材料的屈服强度、抗拉强度与延伸率等力学性能指标。激光冲击强化区域覆盖至夹持端的范围,以保证试样在强化区域内断裂。拉伸试验采用位移控制方法,在拉伸过程中控制工程应变速率为0.001 s–1直至试样断裂。

(2)采购阶段。该阶段包含智慧物流园区设备采购、信息化服务采购以及安装施工等工作安排。在采购环节囊括了绝大部分分包招标、合同签署、分包合同执行等事务工作,智慧物流园区涉及的采购资材和服务,包括数据库、系统软件、人工智能化设备、人机交互系统、可视化系统、云服务等,要求相比普通的物流园区技术含量更高,要求更为复杂。

2 结果与讨论

2.1 微观组织演化

利用后处理软件对EBSD 试验数据进行分析,得到未强化试样与3 次冲击强化试样截面的晶体取向等数据,如图2 所示。

图2 EBSD 取向分布结果Fig.2 Orientations in EBSD results

可以看出,未强化与3 次激光冲击强化的2024 –T351 铝合金试样中均存在明显的轧制织构。未强化试样在轧制方向、横向、法向方向的平均晶粒长度分别为275 μm、65 μm 和27 μm,平均晶粒尺寸约为78 μm。在3次激光冲击强化后,试验沿轧制方向、横向、法向方向平均晶粒长度约为145 μm、65 μm、25 μm,平均晶粒尺寸约为62 μm。在3 次激光冲击强化后,2024 – T351 铝合金在轧制方向上的晶粒长度减小至激光冲击强化前的一半左右,法向与横向上的晶粒长度几乎没有发生变化,平均晶粒尺寸降低约21%。

晶粒细化的本质是原晶粒内部新晶界的形成,其诱因是晶粒内取向差的增大。材料中取向差可采用几何必须位错 (Geometric necessary dislocation,GND)密度值描述,通过KAM 方法[7]根据局部取向差按式(1)计算。

式中,ρGND为几何必须位错密度;∆θ为局部取向差;u为EBSD 试验扫描步长;b为材料的伯氏矢量值。试样中的GND 密度分布与晶界错角分布如图3 所示。

图3 几何必须位错密度与晶界错角分布Fig.3 Distribution of GND densities and grain boundary orientations

从图3(a)和(b)中可知,经过3 次激光冲击强化,试样表层100 μm 以内几何必须位错密度上升,平均几何必须位错密度由4.7×1013m–2增加至5.9×1013m–2,说明激光冲击强化产生了不均匀的塑性变形,在材料中引入了应变梯度,造成晶内取向差增大。部分晶粒内取向差超过阈值形成新的晶界,产生晶粒细化现象。从图3(c)和 (d)中激光冲击强化前后试样的晶界错角分布可以看出,3 次冲击强化后试样的小角度晶界 (Low angle grain boundaries,LAGBs)比例由5.3% 增加至12.6%,表明上述晶粒细化过程主要产生小角度晶界,激光冲击强化引入的取向差与应变梯度较小。

材料织构表明晶粒在某些晶向上存在择优取向,反映了材料的各向异性,对力学性能有着重要影响。图4描述了EBSD 试验获得的激光冲击强化前后材料织构极图,3 次激光冲击强化后的材料最大织构强度由4.49 mud 降低至3.73 mud,织构向随机方向演化。激光冲击强化提高了2024 – T351 铝合金晶体取向的随机性,使得材料各向异性的程度略有降低。

图4 材料织构极图Fig.4 Material pole figures

XRD 衍射谱线同样可以定性反映材料的织构。不同激光冲击强化次数的铝合金试样表面的XRD 衍射谱线如图5 所示。

图5 2024 – T351 试样与Al 标准衍射谱线Fig.5 XRD spectrometry profile of 2024 – T31 samples and pure aluminum

对于不同试样,XRD 衍射图谱在38°、45°、65°、78°、82°附近均出现了明显的衍射峰,这与纯铝的特征峰一致,分别对应{111}、{200}、{220}、{311}、{222}衍射晶面。XRD 衍射图谱中未出现其他相的特征峰,表明激光冲击强化过程中未出现明显的氧化与相变,且铝合金的面心立方晶体结构没有发生改变。另外,激光冲击强化后试样的衍射谱线中各个衍射峰的强度比例与纯铝标准XRD 衍射谱线更为接近,说明激光冲击强化降低了原合金材料中的织构,提升了2024 – T351 材料的组织均匀性,这与EBSD 试验得到的结论一致。

除由应变梯度产生的几何必须位错外,在激光冲击强化过程中,高应变率的变形诱发位错反应,导致统计存储位错 (Statistically stored dislocation,SSD)密度增加,形成高密度的位错网与位错墙。材料总位错密度即为几何必须位错密度与统计存储位错密度之和,可根据XRD 衍射谱线获得的晶格应变进行计算。其中,XRD衍射区晶粒度、晶格应变和半高全宽关系一般采用式(2)进行描述[8],即

式中,θ0为衍射峰处的布拉格角;δ2θ为对应衍射峰的半高峰宽;λ为所采用的射线波长;d为衍射区域平均晶粒尺寸; 〈e2〉1/2为晶格应变。对于铝合金,位错密度与平均晶格应变的关系一般采用式(3)进行描述[9],即

将XRD 衍射峰数据代入式(2)和(3)可得未强化试样的平均晶格应变为0.0913%,平均位错密度为1.68×1014m–2; 1 次激光冲击强化试样的平均晶格应变为0.2379%,平均位错密度为4.38×1014m–2; 3 次激光冲击强化试样的平均晶格应变为0.6945%,平均位错密度为5.08×1014m–2。经过3 次激光冲击强化,材料表层的总位错密度增加约3.40×1014m–2,上升202.4%。几何必须位错密度增量为1.30×1013m–2,仅占位错增量的3.8%,说明激光冲击强化中增加的位错以统计存储位错为主,产生的应变梯度较小,验证了前述晶界错角分布结果。

2.2 微观组织强化机制贡献

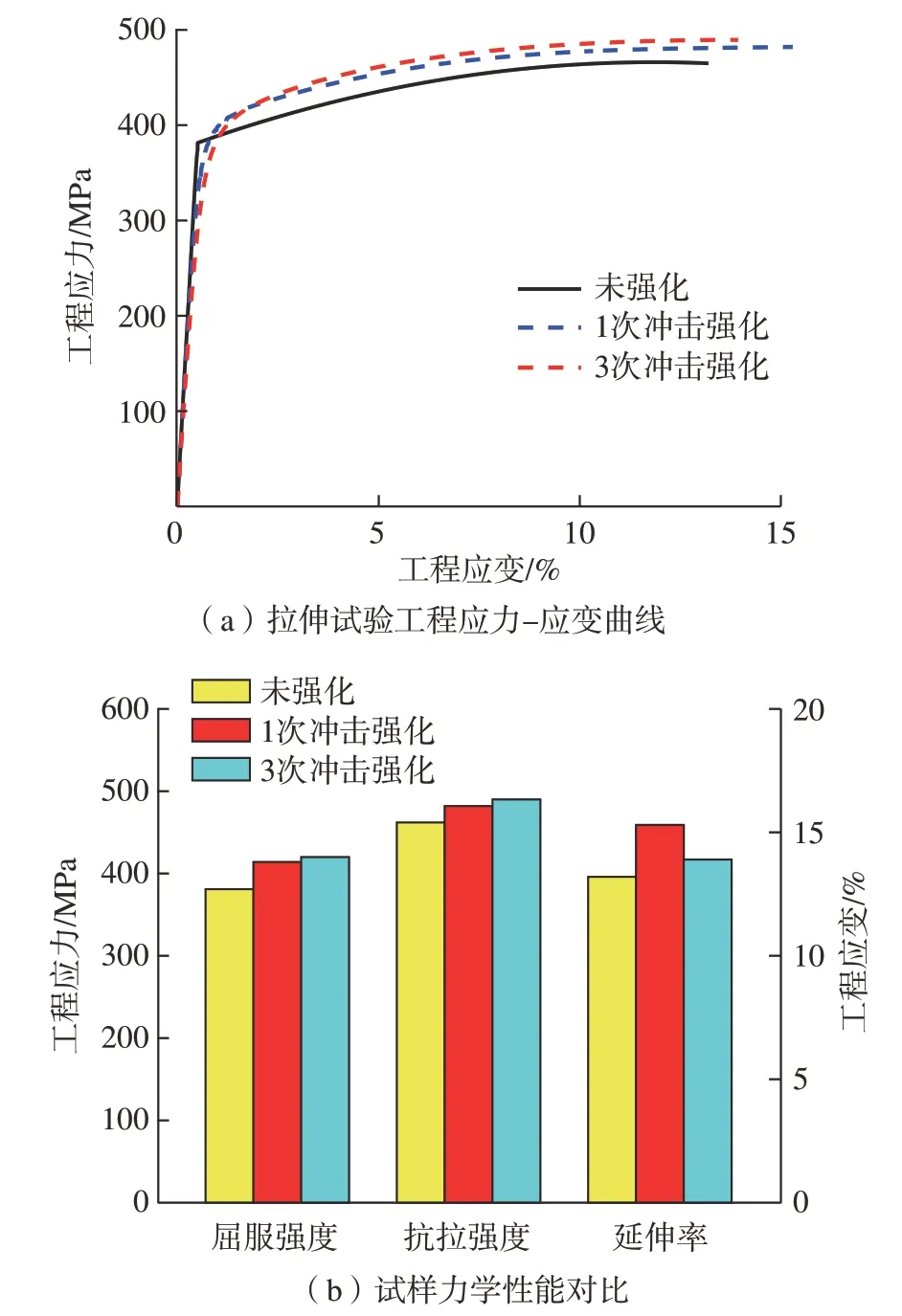

经过不同次数的激光冲击强化后,铝合金试样拉伸试验结果如图6 所示。

图6 不同次数激光冲击强化试样拉伸力学性能对比Fig.6 Comparison of the tensile properties between samples with different laser peening times

未强化试样的屈服强度约为381 MPa,经过1 次、3次激光冲击强化后,其屈服强度分别上升至414 MPa 和420 MPa,提升幅度分别为8.7%和10.2%。未强化试样的抗拉强度为462 MPa,而1 次、3 次激光冲击强化处理后的试样的抗拉强度分别为482 MPa 和490 MPa,相较于未强化试样分别上升4.3%和6.1%。另外,相对于1次冲击强化,3 次冲击强化后试样的延伸率从15.3%降低至13.9%,与未强化试样13.2%的延伸率基本相当。激光冲击强化能够提高2024 – T351 材料的综合力学性能,其对延伸率的影响来源于表面硬度增加与晶粒尺寸细化的综合效应[10],而对屈服强度的影响可能由多种微观组织强化机制导致。

在多晶材料中,晶界两侧的晶粒取向不一致,使得位错无法穿过晶界滑移而在晶界附近堆积,限制了材料的塑性变形,提高了材料强度。随着晶粒尺寸的减小,上述强化效应增强即为细晶强化。其对材料强化的贡献通常用Hall-Petch 关系进行定量描述[11],即

式中,σGB为由细晶强化机制贡献的材料强度值;k为Hall-Petch 系数。对于铝基材料,常取kAl= 0.04 MPa·m–2[12]。将激光冲击强化前后的2024 – T351 铝合金基体晶粒尺寸代入式 (2)~(4),所得结果列于表1。强化前后的平均晶粒尺寸均较大,细晶强化机制贡献的材料强度较低,激光冲击强化通过细晶强化机制引入的材料强化效应较小。

表1 细晶强化机制贡献Table 1 Contribution of grain refinement strengthening

固溶强化是合金材料中的重要强化机制。合金化引入的溶质原子与纯金属中的晶格原子发生置换,导致晶格结构畸变并引入应力场[13],在位错滑移过程中畸变应力场则成为位错运动的背应力,增加了位错滑移阻力,从而提高了合金材料的屈服强度。XRD 衍射谱线显示,激光冲击强化过程中的表面材料未发生氧化,也未能引入其他溶质原子,这是由于约束层与吸收层的保护作用避免了材料直接受到激光辐照而发生复杂的光热反应。因此,2024 – T351 铝合金激光冲击强化效应中不存在固溶强化的作用。

位错强化是金属材料的重要强化机制。当材料中的位错密度上升时,不同滑移系上的位错发生相互作用,引起位错缠结、钉扎等作用,对位错进一步的滑移运动产生阻碍,造成材料屈服强度的提升。位错密度对金属材料强度的贡献一般采用Taylor 公式进行描述[14],即

式中,σdis为由位错强化机制贡献的材料强度值;α为位错网络强度系数;M为泰勒因子;G为剪切模量;ρdis为材料位错密度。对于面心立方晶格结构的铝合金材料,取α= 0.24,M= 3.06(面心立方晶格),G= 27.8 GPa,b= 0.256 nm。通过式(5)计算位错强化机制贡献的材料强度值 (表2),可知,在未强化材料中,位错强化贡献的材料强度约为67.5 MPa,而在1 次、3 次冲击强化后分别提升到109.3 MPa 和117.7 MPa,提升幅度分别为61.9%和74.4%。激光冲击强化引入位错密度增殖,造成位错强化贡献的强度显著上升。

表2 位错强化机制贡献Table 2 Contribution of dislocation strengthening

综上所述,在微观组织层面,激光冲击强化主要通过位错强化机制提升材料强度。1 次冲击强化试样通过细晶强化作用引入的强度提升约0.4 MPa,通过位错增殖作用引入的强度提升约41.8 MPa,总强度提升约42.2 MPa; 3 次冲击强化试样通过细晶强化作用引入的强度提升约0.6 MPa,通过位错增殖作用引入的强度提升约50.2 MPa,总强度提升约50.8 MPa。而根据拉伸试验,1 次与3 次激光冲击强化试样的屈服强度相较于未强化试样分别提升约33 MPa 与39 MPa,低于通过微观强化机制计算的结果,这可能是由于激光冲击强化产生的强化影响层无法覆盖整个试样截面,且未考虑残余应力等宏观机制贡献所导致的。

3 结论

(1)激光冲击强化可显著提升2024 – T351 铝合金的综合力学性能。相较于单次激光冲击强化,多次激光冲击强化可获得更高的屈服强度与抗拉强度,但材料的延伸率有所下降。

(2)激光冲击强化通过引入变形梯度形成晶内取向差,诱发轧制方向的晶粒细化。激光冲击强化引入的应变梯度较小,故生成的新晶界主要是小角度晶界,增加的位错以统计存储位错为主。

(3)激光冲击强化主要通过位错强化机制提升2024 – T351 铝合金的屈服强度与抗拉强度,多次激光冲击强化后晶粒细化效应较弱,且未出现明显的氧化与相变,通过细晶强化与固溶强化等机制引入的强化效应不显著。