干法脱硫工艺设计运行情况分析

张利媛,董园园,吕静成,李丹丹

干法脱硫工艺设计运行情况分析

张利媛1,董园园2,吕静成1,李丹丹1

(1. 中国石油工程建设有限公司华北分公司,河北 任丘 062552; 2. 中国石油华北油田公司河北储气库分公司,河北 廊坊 065000)

储气库井口采出物中含有H2S,其脱硫装置设置在集注站内。脱硫装置运行过程中存在诸多问题,如实际硫容低、脱硫剂板结、实际处理规模达不到设计规模等。针对脱硫装置实际运行过程中存在的问题、改造过程及脱硫装置正在进行和拟进行改造进行总结。

干法脱硫;脱硫剂;硫容

1 储气库设计概况

储气库脱硫装置设计规模为2.5×106m3·d-1,其工艺流程如下:采出气经过生产/计量汇管汇至生产分离器(D1400×7916)/计量分离器(D1400×7916)进行二相/三相分离,分离后的天然气进入长度约150 m管径DN300的汇管汇至进站空冷器,通过空冷器将来气温度冷却至25~30 ℃,然后通过长度约20 m DN300的管线进入预冷分离器(D1600×10024)进行二相分离,分离出的天然气通过长度约160 m管径DN300的管线进脱硫装置进行脱硫净化(气相管道无保温、电伴热)。

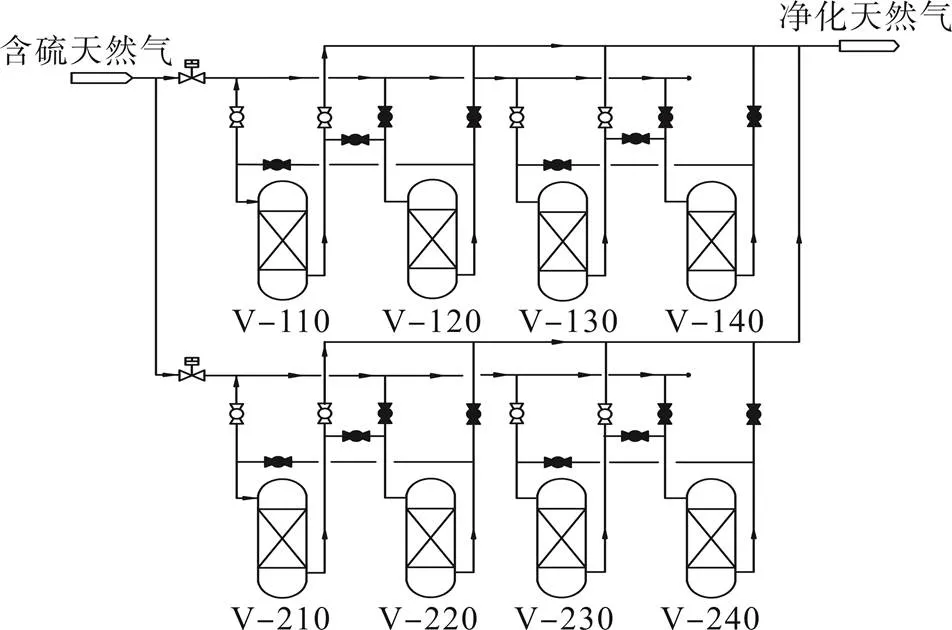

储气库共有两套脱硫装置,分为2套4组8塔,两套塔并联运行。每套脱硫装置有6个监测点,分别位于每套脱硫装置的总进口、总出口和每具塔的出口。检测的控制方法是每次只能检测一个点的硫化氢浓度,当需要检测其他点,进行手动切换,正常生产时监测总出口,每白班对每个监测点轮流切换并监测一次。

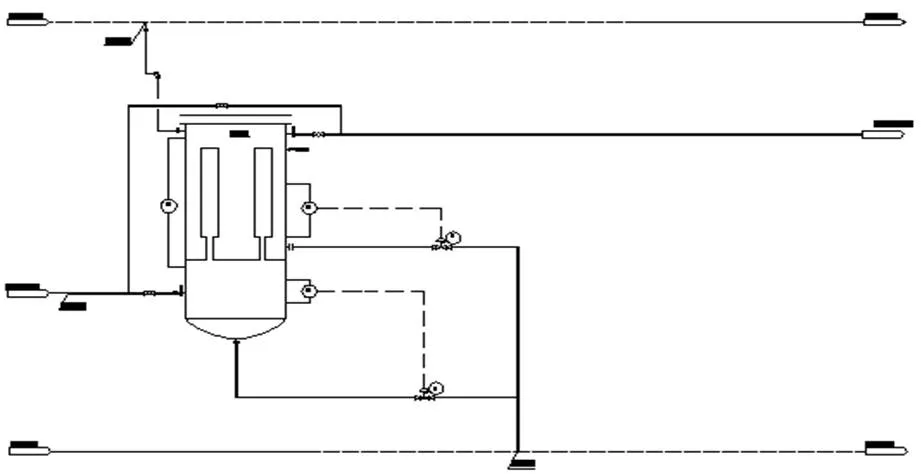

脱硫装置工艺流程如图1所示。天然气进入脱硫装置,先进入开位阀门的脱硫塔,同时有4座塔运行,分别为第一套脱硫装置的A塔、C塔和第二套脱硫装置的A塔、C塔,两套脱硫装置的B塔、C塔均处于待运行状态。当A塔、C塔出口硫含量即将达到临界值时关闭A、C塔出口阀门,分别串联至B、D塔入口,以充分提高A、C塔的有效硫容。待串联运行至一定时间后,切出A、C塔换剂。两套脱硫装置的B、D塔并联运行。

当A、C塔换剂完成,B、D塔出口硫含量即将超标时,关闭B、D塔外输管线阀门,分别串联至A、C塔,以充分提高B、D塔的实际硫容。以此循环往复。

图1 脱硫装置工艺流程

装置主要参数:氧化铁干法脱硫工艺;8塔4组,组与组并联,每组2塔串并运行;总处理量为每天2.5×106m3。

设备参数:塔径为D2134×11012;设计压力为7.7 MPa;操作压力为5.6~7.0 MPa;料高度为 9 780 mm;填料类型为Sulfatreat XLP (目前国产脱硫剂替代)。

2 储气库实际运行情况

2.1 每个注采周期的H2S含量

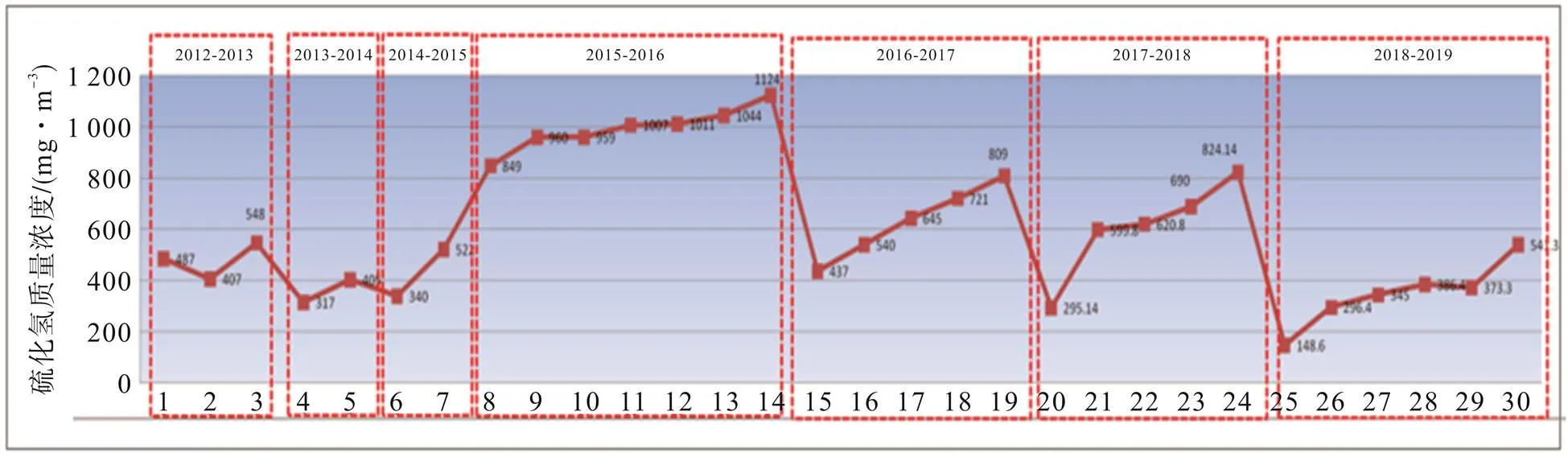

实际运行过程中,H2S含量高于设计值,储气库采出气中硫化氢质量浓度由建库初期最高的 1 124 mg·m-3,经过9个注采周期的运行,降至目前的541 mg·m-3。不同周期H2S含量动态监测见图2。

图2 不同周期H2S含量动态监测

2.2 每个注采周期脱硫剂的硫容

由于脱硫剂选型、板结、偏流等因素的影响[2][3],2012—2015年脱硫剂硫容偏低,基本低于15%,自2015—2016年采气期以来,通过对上述问题进行不断改进,平均硫容均高于15%。2017—2018年为彻底消除板结,改用“活性炭+脱硫剂”分层装填方式,彻底消除板结,硫容在15%左右。不同生产周期脱硫剂的实际硫容如图3所示。

图3 不同生产周期脱硫剂的实际硫容

2.3 脱硫塔中填料的装填方式

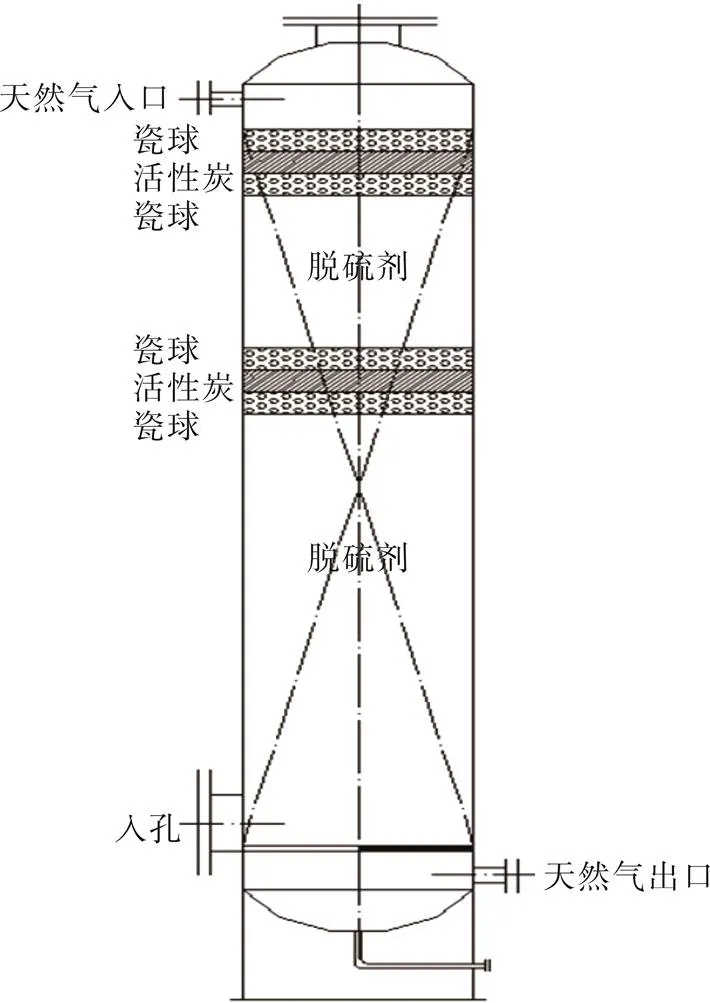

由于脱硫剂选型、板结、偏流等因素的影响,2012—2015年脱硫剂硫容偏低,基本低于15%,自2015—2016年采气期以来,对上述问题进行不断改进,平均硫容均高于15%。2017—2018年为彻底消除板结,改用“活性碳+脱硫剂”分层装填方式,彻底消除板结,硫容在15%左右。针对板结情况,对脱硫剂的装填也进行了新的探索,即对脱硫剂进行分层装填,自2017—2018年采气期以来,脱硫装置采取“活性炭+脱硫剂”分层装填的方式,在降低脱硫剂装填量的基础了解决了脱硫剂板结问题,缩短了卸剂时间[1]。

“活性碳+脱硫剂”分层装填方式如图4所示,脱硫塔填料具体装填数量如表1所示。

图4 脱硫塔填料装填示意图

表1 脱硫塔填料具体装填数量

2.4 近年来脱硫装置的实际运行情况

2018—2019年每套装置运行时间、处理气量及硫容情况如表2所示。

表2 每套装置运行时间、处理气量及硫容情况

3 储气库目前运行改造情况

3.1 储气库运行情况理论计算

脱硫装置采用干法脱硫,设计规模为2.5×106m3·d-1,设计硫容为24%,而在实际运行过程中硫容只有15%左右,且由于脱硫塔内装填了活性炭,导致脱硫剂的装填量减少,这些都影响了脱硫装置的处理规模,目前脱硫装置的实际处理规模大概只有(1.30~1.40)×106m3·d-1。

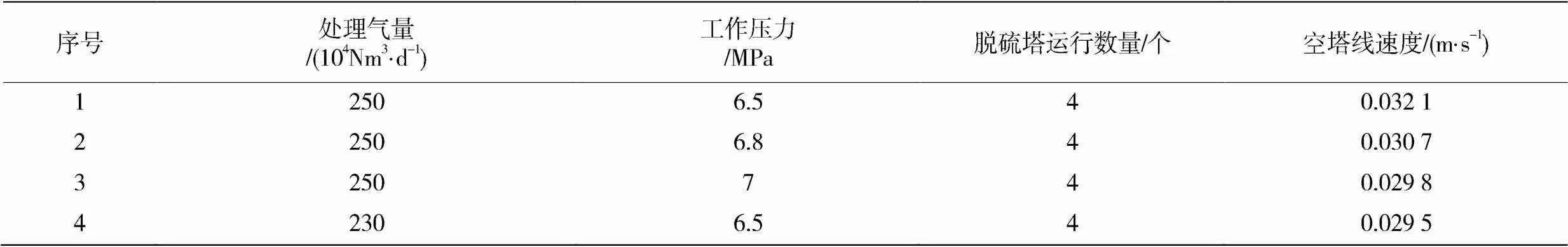

已建脱硫塔的内径=2.134 m,去除塔内装填的活性碳后,脱硫剂装填净高=9.78 m,计算不同工况和处理气量下的空塔线速度如表3所示。

表3 不同工况和处理气量下的空塔线速度

通过与厂家进行交流,根据厂家经验,当空塔线速度不高于0.03 m·s-1时,可以满足脱硫剂与H2S的接触时间,保证脱硫效果。通过表3计算可以看出,当处理气量为2.50×106m3·d-1、进塔压力为 7 MPa时,理论上可以满足脱硫要求;当处理气量为2.30×106m3·d-1、进塔压力为6.5 MPa时,理论上可以满足脱硫要求。

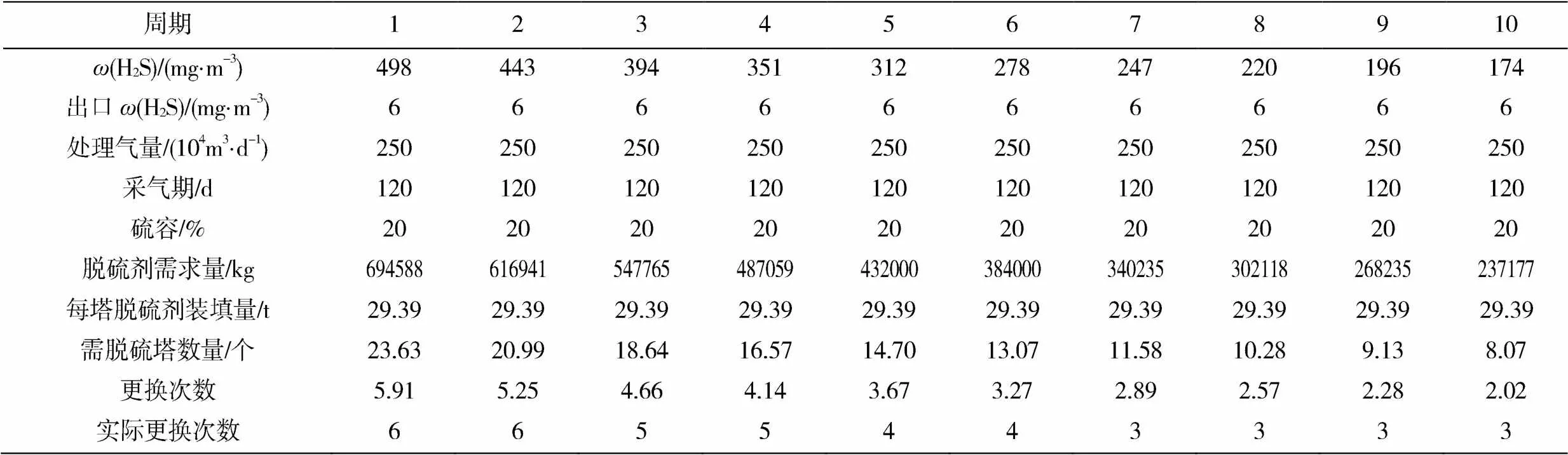

当脱硫塔内全部装填脱硫剂时,其不同周期的脱硫剂更换次数如表4所示。

表4 不同周期的脱硫剂更换次数

通过表4可以看出,脱硫塔每个周期更换次数不超过6次,采气期平均20天更换一次,可以满足连续生产的需求。

因此,考虑在脱硫装置前增加聚结式过滤器,脱除脱硫装置入口天然气中可能含有的油、水,避免油水对脱硫剂粉化、泥化。这样,脱硫塔内可不再装填活性碳和瓷球,从而增加脱硫塔的脱硫剂装填量,提高脱硫剂的实际硫容;若实际运行过程中仍无法满足天然气的处理要求,则考虑将脱硫装置西侧的小露点控制装置拆除,放置新增脱硫设施,新增脱硫设施规模与已建脱硫设施相同。

3.2 储气库拟改造情况

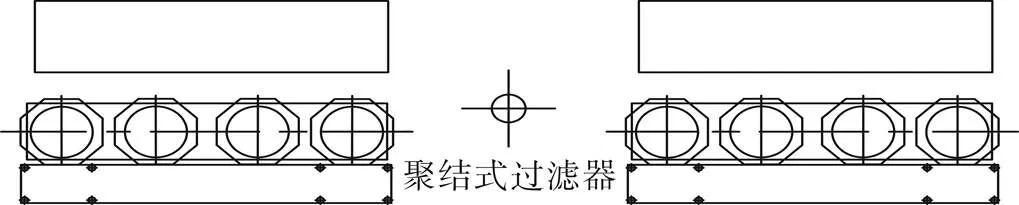

3.2.1 脱硫装置前增加聚结式过滤器

单个脱硫塔的脱硫硫容与脱硫剂装填料、天然气处理量理论计算结果如表5所示。

表5 单个脱硫塔的脱硫硫容与脱硫剂装填料、天然气处理量理论计算表

根据表5分析可以看出,当硫容一定时,脱硫剂装填量越大,天然气处理量越大;当脱硫剂装填量一定时,硫容越高,天然气处理量越大。

现在脱硫塔中装填了一定量的活性碳和瓷球,用于脱除进入脱硫塔中的油、水,从而间接减少了脱硫剂的装填量,这是导致实际处理气量低的一个原因。根据对现有运行情况分析,考虑在脱硫装置之前增加聚结式过滤器来除掉进入脱硫塔的油、水,从而增加脱硫塔中的脱硫剂装填量,提高脱硫装置的处理气量。已建脱硫塔前增加聚结式过滤器,其原理流程如图5所示,已建脱硫装置增加除油器方案平面布置如图6所示。

图5 聚结过滤器原理流程图

图6 已建脱硫装置增加除油器方案平面布置

3.2.2 脱硫装置实现串联改造

目前实际运行过程中,当脱硫剂在更换时,发现脱硫塔底部仍有部分脱硫剂未发生反应,这也是脱硫剂实际硫容偏低的一个原因。

目前两套脱硫装置是并联运行,本次改造将对两套脱硫装置进行串并联改造,使脱硫装置A出口可以接至脱硫装置B入口,脱硫装置B出口可以接至脱硫装置A入口,即当脱硫装置A出口H2S含量即将超标时,使脱硫装置A出口接入脱硫装置B入口,以充分利用脱硫剂的硫容;当两套脱硫装置运行一段时间后,将脱硫装置A切出更换脱硫剂,脱硫装置B单独运行;当脱硫装置B出口H2S含量即将超标时,将脱硫装置B出口接入脱硫装置A入口,两套装置串联运行一段时间后,将脱硫装置B切出更换脱硫剂,脱硫装置A单独运行。如此反复运行,以提高脱硫剂的实际硫容。

4 结 论

储气库脱硫塔是上进下出的设计方案,且塔较高,塔底部内件承受的压力会随着进出口压差的增大而增加,因此,储气库脱硫塔在运行过程中要求其进出口压差不大于0.2 MPa,否则会破坏塔结构。其运行过程中当进出口压差接近0.2 MPa或出口H2S质量浓度达到6 mg·Nm-3时,就需要切塔。入口天然气中油、水造成的脱硫剂粉化、泥化现象会增加进出口压差,此时即使出口H2S含量达标,也必须切塔,这也在客观上会造成脱硫剂实际硫容不高。这也为后续脱硫塔的设计提出警示,最好设计为下进上出形式,以免差压对运行有影响。

目前,储气库脱硫装置入口增加聚结式过滤器的改造方案已经进入施工阶段,后续将持续跟进改造效果,以期为相似项目的设计提供经验。

[1]孟红,张利媛,阳小平,等.干法脱硫装置脱硫剂更换研究[J] .辽宁化工,2017,46(7):709-711.

[2]管汉平,李原欣,闫家帅,等.含凝析油气藏脱硫剂板结因素分析[J].石化技术,2016,23(5):108.

[3]李劲,雷萌,唐浠.对中低含硫天然气脱硫技术的认识[J].石油与天然气化工,2013,42(3):227-233.

Analysis of Dry Desulphurization Process Design and Operation

1,2,1,1

(1. China Petroleum Engineering and Construction Co., Ltd. North China Company, Renqiu Hebei 062552, China;2. PetroChina Huabei Oilfield Company Hebei Gas Storage Branch, Langfang Hebei 065000, China)

The wellhead products of gas storage contain H2S, and its desulfurization device is set in the centralized injection station. There are many problems in the operation of desulfurization unit, such as low actual sulfur capacity, hardening of desulfurizer, and the actual treatment scale is not up to the design scale, et.al. In this article,the problems existing in the actual operation of the desulfurization unit were summarized, as well as the transformation process, and the ongoing and planned transformation of the desulfurization unit.

Dry desulphurization; Desulfurizer; Sulfur capacity

X701.3

A

1004-0935(2023)09-1323-05

2022-09-08

张利媛(1985-),女,河北省任丘市人,工程师,硕士,2011年毕业于华中农业大学作物遗传育种专业,研究方向:油气加工技术。