高通量、抗污染油水分离膜的研究进展

姚增光,杨 焯,吴 洪,姜忠义

(天津大学化工学院,天津 300072)

含油废水主要以副产物和液体废物等形式产生于工业过程和人类活动。 如图1 所示,其来源主要包括石油及天然气开采、金属冶炼、食品加工、纺织及原油泄漏等。 随着工业的发展,含油废水产量逐年上升。 例如,全球采出水产量高达39.5 Mm3·d-1[1]。 到2035 年,石油需求预计为1.1 亿桶·d-1,这表明采出水产量将超过6.05 亿桶·d-1[2]。 另外,从1967 年利比里亚籍超级油轮“托利卡尼翁”号触礁失事造成的原油污染事故开始,频繁发生的漏油事件使含油废水的排放问题日益严重,全球每年有上千亿t含油废水排放到河流、湖泊和海洋中[3]。 其中,排放至海洋的油量高达500 ~1 000 万t。

图1 含油废水的来源Fig.1 Source of oily wastewater

这些含油废水未经处理直接排放一方面会破坏水生生态系统,污染地下水或饮用水资源[4],且含油废水中含有的石油烃、酚类和聚芳香烃会减缓动植物生长,增加人体癌变风险。 另一方面,废水中的石油、石油产品或动植物油等属于高附加值组分,直接排放将造成极大的资源浪费。 同时,水管理费用可占钻探成本的5%~15%[5]。 因此,高效经济的处理含油废水并对其资源化利用,是国家乃至世界的重大需求,对实现“双碳”目标,服务我国节能减排、环境保护方面具有积极意义。

对于含油废水的处理,世界各国均出台严苛的排放和回用政策,将废水中的含油量限值定在5×10-6~40×10-6[6]。 在我国,根据《污水综合排放标准GB 8978-1996》,含油污水的一级、二级排放标准均为10 mg·L-1,三级排放标准为30 mg·L-1。 为实现含油废水的达标排放和资源化利用,需对其进行深度处理。 膜分离技术通过不同物质对膜渗透性的差异,以压力、电势、浓度或温度梯度为驱动力,对混合物进行精准分离。 与传统的分离技术相比,膜分离技术可直接通过孔径筛分及表面性质精准分离油水混合物,被认为是深度处理含油废水(特别是粒径小于20 μm 的油水乳液)最有效的技术之一[7]。 另外,膜分离技术属于纯粹物理分离,无相变,不需要添加药剂和调整pH 值,无需预处理等过程,具有较低的能耗,成为近年来油水分离领域备受瞩目且广泛研究的处理技术之一。

高性能膜材料是决定油水分离高效、稳定运行的核心。 膜的表面、孔道物理化学环境将直接影响膜的选择性、渗透性及稳定性。 膜选择性的提升主要通过设计超浸润性表面,调控油和水分别在膜表面的润湿行为,实现油或水的选择性透过,从而获得高分离精度。 超润湿油水分离膜的设计原则与构建策略已在多篇文章中进行详细讨论[8,9]。 本论文综述了近年来油水分离膜在渗透性能和抗污染性能强化方面的研究进展,重点对膜性能强化的机制进行讨论,并分别从传质机制和抗污染机制的角度对强化策略进行归纳总结。 最后,提出了高性能油水分离膜材料开发存在的问题,对未来油水分离膜材料的研制方向进行了展望。

1 高通量油水分离膜

油水分离膜的通量,即渗透性能,直接反映分离过程的效率。 为应对含油废水庞大的处理量,需要提升膜的渗透性能。 同时,随着渗透性能的提升,膜的操作压力也将随之降低,这有利于降低膜的运行能耗,减小操作成本。 因此,提升膜的渗透性能成为油水分离膜研制的重要方向。

面向油水分离的膜材料主要为多孔膜,如微滤膜或超滤膜,其传质过程符合孔流模型。 假定多孔膜的孔结构均一,油水两相仅通过膜孔传质,油相在水相中均匀分布,跨膜驱动力来源于压力差。 此时,多孔膜渗透通量(J)可由 Darcy 定律描述:

式(1)中:k为渗透系数,其数值与膜孔径,孔隙率和孔道曲折程度有关。 ΔP和L分别是跨膜压力和膜厚。 假定膜孔为圆柱形直通孔,水通过膜的渗透速率(Pm)可通过哈根-泊肃叶方程计算[10]:

式(2)中:ε、d、L、τ分别是膜的孔隙率、孔径,厚度、孔道曲折程度,μ为流经孔道的液体黏度, Δp为跨膜压力。

根据上述模型,提高膜孔隙率、减小膜厚和孔道曲折程度可有效提升膜的渗透性能。 因此,对于普遍采用的高分子膜材料,研究者们通过优化膜材料孔道结构以实现传质通道数量和传质路程的调控,获得高渗透性能。 同时,开发二维材料等新型膜材料,通过形成新型孔结构提升膜的传质效率,也是制备高通量油水分离膜的重要方向。

1.1 高孔隙率油水分离膜

提高膜孔隙率可使膜中形成大量传质通道,从而提升膜的渗透性能。 通过静电纺丝技术制备的纳米纤维膜可实现超高孔隙率(可达90%以上),在低操作压力下即可获得高达105数量级的渗透通量[11-14]。 Zang 等开发的两性离子纳米凝胶改性的PAN 纳米纤维复合膜的水渗透通量达32 800 L·m-2·h-1·bar-1[15]。 Lv 等报道的碳质微球改性的PAN 纳米纤维复合膜的渗透通量达41 020 L·m-2·h-1·bar-1[16]。 Hong 等通过静电纺丝技术在湿纸上制备纤维素(CA)基纳米纤维膜。 CA 纳米纤维膜具有大量微孔,在油水分离过程中可截留油滴,并使膜对油压具有高耐受性,200 μm 厚的CA 纳米纤维膜在25 kPa 的压力下,可达到120 000 L·m-2·h-1的超高渗透通量[17]。

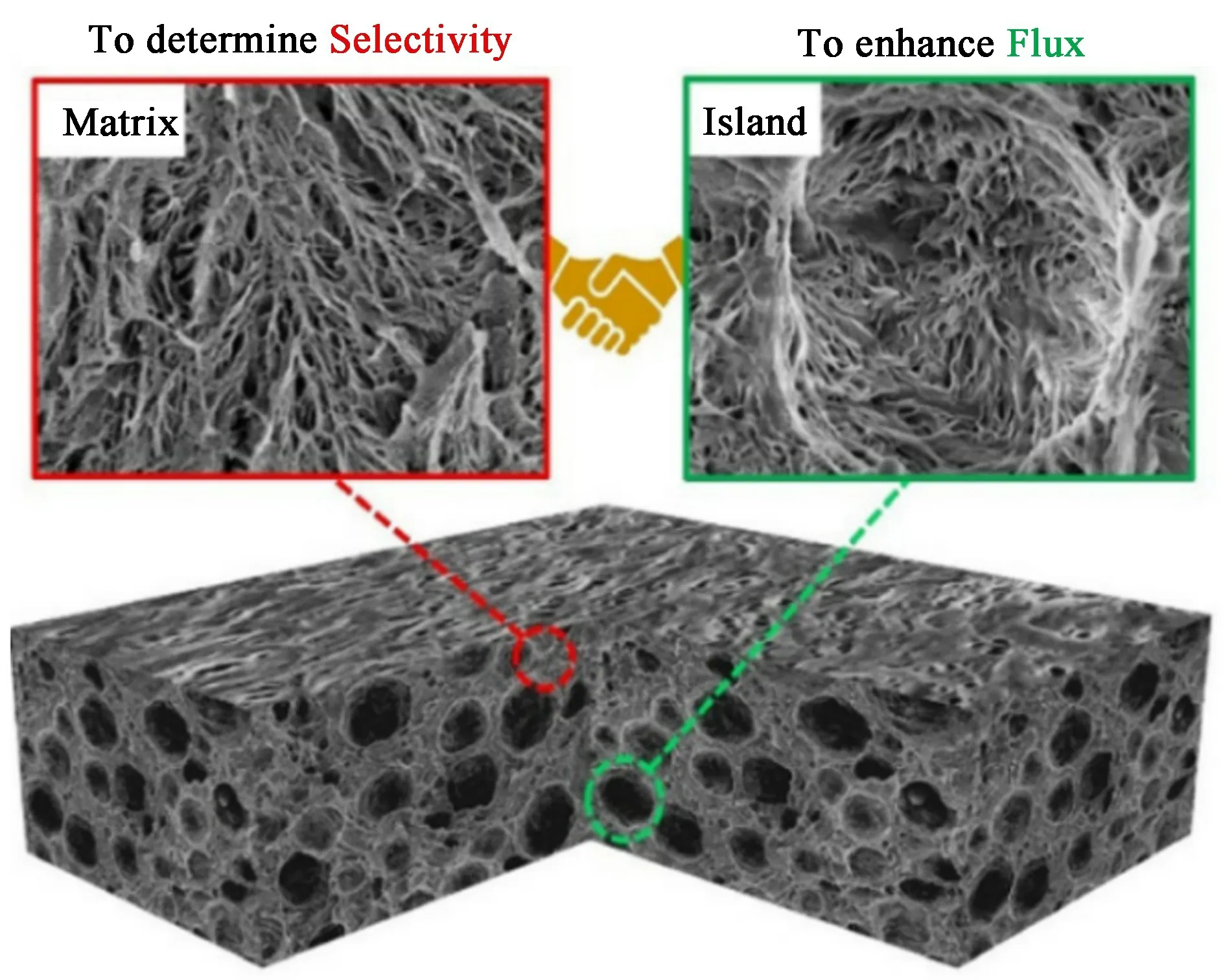

构建多级孔结构可提升膜的孔隙率。 其中,小孔保证膜的高选择性,大孔增加膜的孔隙,从而降低膜的传质阻力,提升膜的渗透性能。 Wang 等通过聚偏氟乙烯(PVDF)/聚甲基丙烯酸甲酯/聚乳酸三元体系制备了同时具有圆孔和窄纳米孔的多级孔超滤膜(图2)。 其中,连续的小孔保证了膜的选择性,离散的大孔提供大量低阻力传质通道,使膜的渗透通量提升2 倍[18]。

图2 同时具有由圆孔和窄纳米孔的多级孔超滤膜[18]Fig.2 Hierarchically porous UF membranes with isolated-round-pores and narrow-nanopores[18]

1.2 超薄油水分离膜

减小分离层厚度是最常用的降低膜传质阻力的策略。 随着纳米技术的兴起,各种类型二维纳米新材料在油水分离膜领域引起了极大的关注,如二维金属有机框架材料[19]、MXene[20]、二维碳纳米材料[21-23]等。 这些二维纳米材料通常具有高比表面积和纳米级尺寸,由它们组装的层状膜可实现超低厚度(可低至10 nm),可应用于提升膜的选择渗透性,突破传统膜材料选择性-渗透性的制约效应[24]。Wang 等在聚醚砜(PES)微孔膜上通过真空辅助自组装技术开发了一种超薄MXene 薄膜,其选择层厚度低至30 nm,水渗透通量高达6 000 L·m-2·h-1·bar-1,可将粒径在50 ~250 nm 的乳液中的油含量净化至<10×10-6[20]。

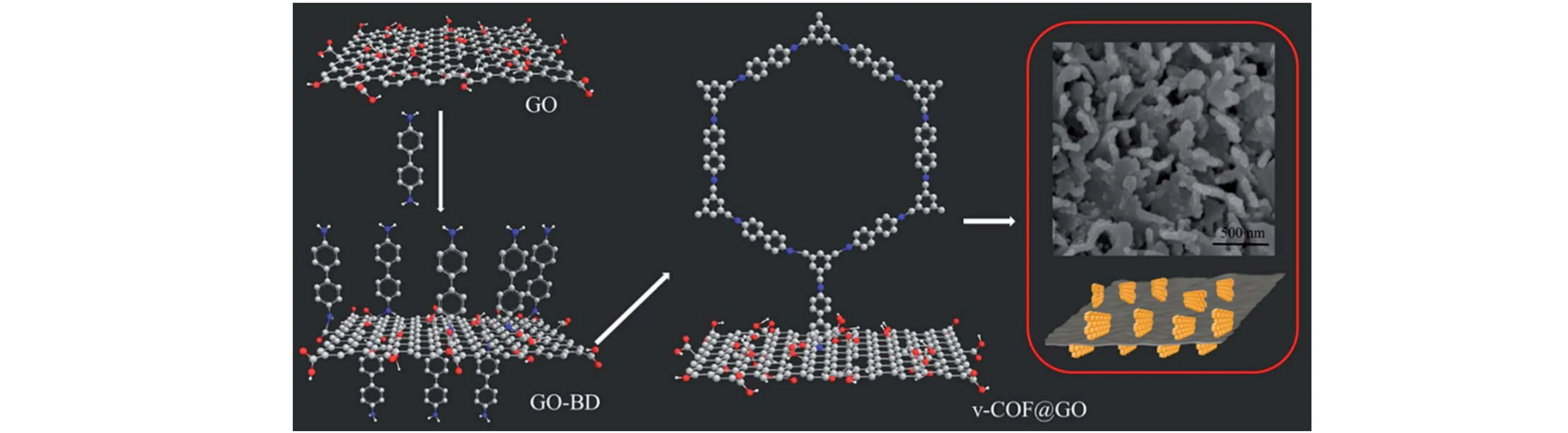

近几十年来,二维碳纳米材料(如石墨烯及其衍生物)在高性能油水分离膜的研制上取得持续进展。 氧化石墨烯(GO)作为典型的二维纳米碳材料,是一种由单层碳原子sp2 杂化成键的蜂窝状二维纳米片,优异的机械性能、超大的比表面积、原子级厚度,可用于超快传质孔道的构建[25-30]。 GO 基分离膜于2014 年被首次用于油水分离领域[31]。 利用插层、复合等方法实现GO 层间二维孔道的可控构建,提升层间距匹配分离物系,是提升GO 基油水分离膜分离性能的主要手段。 现有研究中的插层材料主要有0 维[0D,例如二氧化硅(SiO2)[32,33]、二氧化钛(TiO2)[31]、氧化铝(Al2O3)[34]、氧化钴[35]等]、1 维(1D,例如埃洛石纳米管[36,37]、海泡石[38]、坡缕石[39]等)、2 维[2D,例如氮化碳(C3N4)[40,21]、有机框架纳米片(COF)[41]]等。 在层间距的调控中,Liu 等采用SiO2作为插层材料,并用乙二胺进行交联,将GO 膜的层间距提升至180 nm,该膜纯水通量为2 387 L·m-2·h-1·bar-1[42]。 Sun 等同样采用SiO2插层GO,提升GO 片层间的层间距,获得层间距为40 nm 的GO 分离膜,该膜乳液通量高达4 500 L·m-2·h-1·bar-1[33]。 Shao 等采用海泡石进行插层,获得的复合膜材料的孔径约为95 nm,通量提升2个数量级[38]。 Liu 等通过在GO 片层上垂直生长COF 纳米片,制备出层间距为42.2 nm 的GO 膜(图3),纯水通量高达11 800 L·m-2·h-1·bar-1[41]。

图3 v-COF@GO 纳米异质结构制备示意图[41]Fig.3 Schematic illustration of the preparation of v-COF@GO nanoheterojunctions[41]

1.3 高连通性油水分离膜

降低孔道的曲折程度主要通过降低水在膜中的传质路程,从而实现渗透性能强化。 因此,调整孔道形貌与结构,构建3D 联通的孔道是降低膜孔曲率的主要方法。 Han 等采用非溶剂调节聚合物与溶剂之间的相互作用,使体系发生液-液相分离,获得了双连续孔结构,降低了孔道的曲折程度,开发的PAN 基微滤膜的水渗透通量可达22 155 L·m-2·h-1·bar-1[43]。He 等通过在制备体系中引入聚乙烯醇制备了柔性的GO 气凝胶膜用于油水分离,GO 气凝胶具有较高的孔隙率(高达90%),及3D 的孔道结构,传质路程较小, 纯水通量在 0.1 bar 下即可达到 4 890 L·m-2·h-1·bar-1[44]。 Huang 等采用聚乙烯亚胺交联GO 纳米片,通过一步溶胶-凝胶法制备非层压的GO油水分离膜,如图4 所示。 在制备的膜中,GO 纳米片仍保持溶胶状态,形成无序排列的GO 自组装结构,构建成为3D 孔道。 与通过真空过滤或旋涂制备的普通GO 层压膜相比,通量得到显著提高,可在重力作用下对油水乳液进行高效分离,乳液通量约为600 L·m-2·h-1,分离效率高达99.5%[23]。

图4 溶胶-凝胶法制备具有3D 孔道的GO 油水分离膜[23]Fig.4 Preparation of a GO oil-water separation membrane with 3D channels via the sol-gel process[23]

2 抗污染油水分离膜

膜污染是油水分离膜的共性关键问题,油滴可能吸附在膜表面或孔道内,阻止水透过膜,造成分离效率损失,运行能耗升高[45]。 膜污染是一个自加速的过程,这使得膜性能持续衰减,无法长期稳定运行。 为了克服这一问题,需要频繁对膜进行反洗、化学清洗或空气冲洗等,这将使运营成本显著增加、膜使用寿命大幅缩短。 因此,开发抗污染性能强的油水分离膜成为研究者们的研究热点。

油滴是含油废水处理体系的主要污染物,属于典型的铺展型污染物,易发生沉积、形变、分散、聚并、铺展等[46]。 由于实际分离过程选用的膜材料孔径普遍小于油滴粒径,且操作压力一般小于临界突破压力,油滴很难进入膜孔,因此油水分离膜的污染主要为表面污染。 油滴和膜表面的作用主要是疏水相互作用,特别是在水环境中,由于水的表面张力(γWV=72.8 mN·m-1)远高于油(γOV= 20 ~40 mN·m-1),油滴与膜表面间的疏水相互作用使两者间的界面张力(γOS)更小,油滴更倾向于在表面铺展,形成顽固膜污染[47]。 通常,在油水分离过程中,油滴与膜表面的接触不可避免。 因此,降低油滴与膜表面的相互作用是减轻膜污染的关键。 目前,油水分离膜的抗污染改性主要基于污染抵御机制、污染驱除机制和污染降解机制,构建亲水、低表面能和光致自清洁表面等。

2.1 基于亲水表面的抗污染油水分离膜

亲水表面主要基于污染抵御机制提升膜抗污染性能。 其通过空间位阻效应、水合层效应在表面形成屏障区,阻止污染物与表面接触,形成高抗油润湿表面[46]。 水合层效应由表面吸附大量水分子形成的水合层产生[48,49]。 水合层可以抑制油滴与膜表面间的非特异性相互作用(包括疏水相互作用、吸附沉积、氢键相互作用等),从而减少油滴对表面的污染[50,51]。 在膜表面引入富含羟基、醚基、氨基、酰胺基等亲水基团的化合物或聚合物、无机纳米粒子、两性离子聚合物等是提高膜表面亲水性的常用方法。 Xu 等开发了一系列基于聚多巴胺(PDA)/聚乙烯亚胺(PEI)的表面工程策略,提升膜表面亲水性,以强化膜表面抗污染性能[52,53]。 他们开发的PDA/PEI 共沉积的聚丙烯微滤膜经简单清洗后,膜性能即可恢复,具有优异的通量恢复率(FRR),可多次重复使用[52]。 Nayak 等利用PDA 的反应性接枝短链氨基烷烃,然后采用1,3-丙烷磺酸盐进行表面两性离子化。 所制备的膜表现出超亲水性,在连续10 个循环后,膜的FRR 仍高达96%[54]。

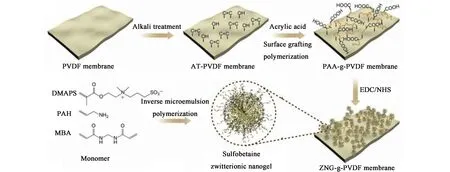

空间位阻效应由亲水高分子链在与污染物接触时发生构象改变产生[48]。 其作用机制为分子链通过水化作用在膜表面溶胀,形成一定的排除体积。 当油滴靠近表面时,柔性的高分子链发生压缩,排除体积减小,系统的吉布斯自由能增加[3],因此可在热力学上自发产生驱除油滴的倾向[46]。 水凝胶材料是构建具有高空间位阻效应表面的理想材料。 Jin 等将磺基甜菜碱两性离子聚电解质纳米水凝胶接枝到商用PVDF 微滤膜表面(图5),由于磺基甜菜碱两性离子聚电解质的高水合能力和水凝胶优异的保水能力,改性后的膜具有近零的水下油黏附力,使膜在分离水包油型乳液时具有高分离效率和长期循环稳定性,FRR 接近100%[55]。 在此基础上,Dong 等报道了一种基于双亲水层的“双重防御”膜表面,通过在油水分离膜上集成亲水性聚合物刷和水凝胶层来提升抗污染性能。 首先,在PVDF 多孔膜表面制备了一层聚(甲基丙烯酸羟乙基酯)水凝胶层,然后再将聚(磺基甜菜碱)刷接枝于膜表面。 这种空间多级结构在膜表面形成“双重防御”屏障,使膜在分离各种表面活性剂稳定的油水乳液时,能够保持超低通量衰减率(<10%)[56]。近期,他们将尺寸为3 ~5 nm 的亲水性磷酸铁纳米颗粒嵌入到海藻酸铜的复合水凝胶中,同时增加了水凝胶的机械性能和水合能力,使复合膜在处理油水乳液时几乎没有通量损失[57]。

图5 磺基甜菜碱两性离子基水凝胶表面用于膜抗污染性能强化[55]Fig.5 Sulfobetaine zwitterionic hydrogel-based antifouling surface for the enhancement of the antifouling property of membranes[55]

除了表面化学结构外,表面形貌也被证实可为表面提供污染抵御能力。 Tuteja等受鱼鳞结构的启发,揭示了超亲水的粗糙表面可在水下展现超疏油性能。 在超亲水的粗糙表面上,水会润湿材料表面形成水化层,阻止油滴与膜表面接触。 同时,水还会被困于表面的粗糙结构中,与膜表面形成复合表面,使油滴以部分接触的Cassie-Baxter 状态与膜表面接触[58]。 基于此,Zhao 等通过真空辅助过滤自组装,将坡缕石纳米棒插入GO 纳米片中,GO 纳米片通过π-π 堆积和阳离子交联组装成膜。 坡缕石纳米棒提高了水合作用能力,并构建了膜表面的分层纳米结构,二者协同赋予该复合膜水下超疏油性(接触角>165°)和低油黏性,使膜展现出优异的抗污染性能,FRR 可达93%[39]。 Peng 等制备了还原GO(RGO)@ SiO2纳米杂化体,并与PDA 配合使用,制备了超亲水/水下超疏油油水分离膜。 研究表明,SiO2改善了膜的表面形态和结构,增加了表面粗糙度和表面亲水性。 此外,PDA 在膜表面的沉积协同提高膜表面亲水性,赋予膜表面优异的抗污染性能,FRR 可达87.2%[32]。

2.2 基于低表面能表面的抗污染油水分离膜

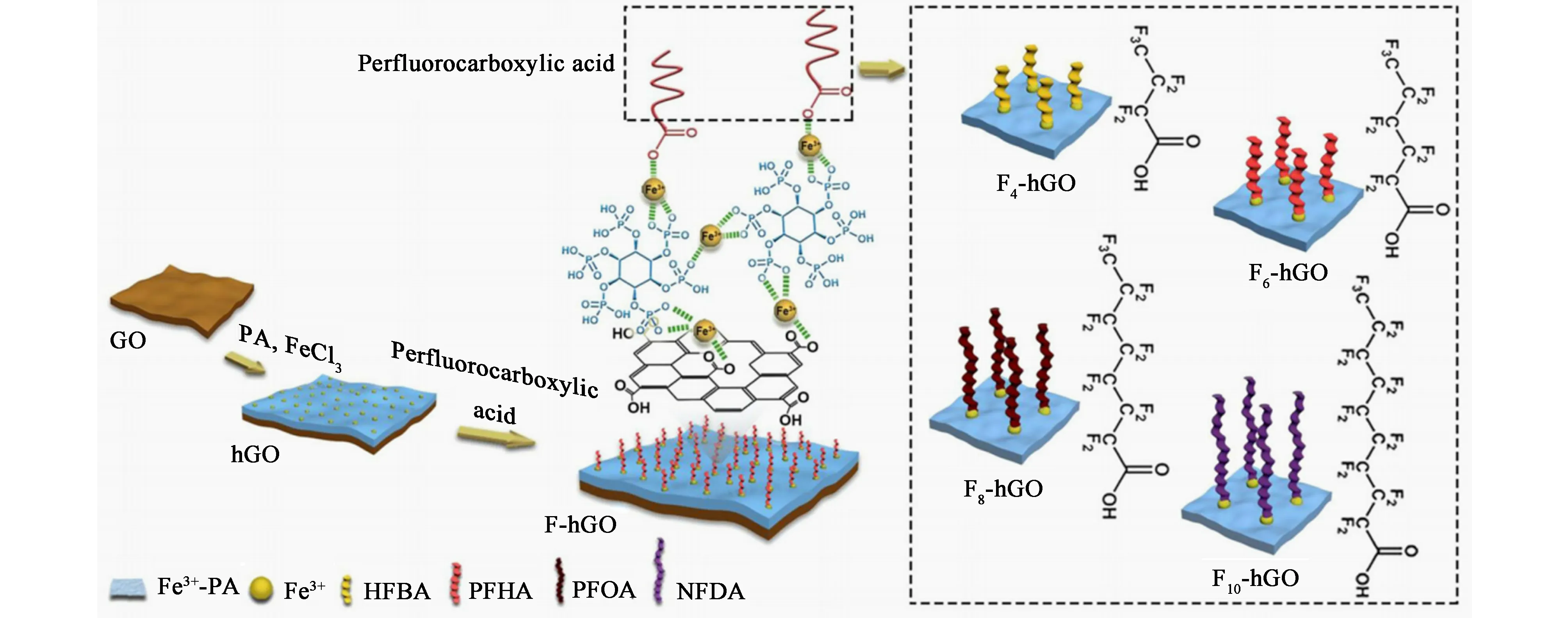

低表面能表面源自于海洋防污涂层的开发,主要基于污染驱除机制提升膜表面的抗污染性能。它通过降低表面与污染物的界面黏附力,形成超低黏附表面,使吸附在表面的污染物在较低的剪切力作用即可迅速从表面脱除[59,60]。 对于油水分离膜,由于低表面能材料在水下和油滴具有极强的疏水相互作用,会促进油滴在表面的铺展与吸附,因此在基于污染驱除机制的表面抗污染性能强化上,通常协同污染抵御机制,构建两亲性化学结构,从而实现膜抗污染性能强化。 常用的低表面能材料主要有含氟和硅烷类材料。 Wang 等将含氟共聚物作为改性剂,通过亲水性单宁酸的交联反应,在膜表面上形成两亲水凝胶层,该涂层使膜在过滤油水乳液60 h 后仍具有与初始通量相当的渗透性[61]。 近期,Yang 等在GO 表面构建了植酸耦合全氟烷基链的两亲抗污染涂层(图6),并提出疏水链分子工程策略,在引入全氟烷基链降低膜表面能的同时,通过改变疏水链的长度调节表面水合结构,从而在分子水平调节膜表面与油滴的界面相互作用,实现膜抗污染性能强化,制备的两亲GO 膜可在>98%的油截留率和~620 L·m-2·h-1·bar-1的高通量下,具有6.8%的超低通量衰减率和99.8%的超高FRR[62]。Ma 等通过胺基桥接将羧基引入PVDF 膜表面,并通过羧基与氟化二胺的胺基反应制备了具有不连续氟岛结构的膜表面[63]。 研究显示,经过四个过滤循环后,该膜的通量比高能的亲水膜高34%。 该团队同时开发具有硅岛结构的膜表面,改性膜在处理大豆油乳液6 个循环后,其通量损失仍保持在19.6%以下,表现出优异的防污染性能[64]。

图6 疏水链工程制备抗污染GO 油水分离膜[62]Fig.6 Antifouling GO oil-water separation membrane via hydrophobic chain engineering[62]

2.3 基于光致自清洁表面的抗污染油水分离膜

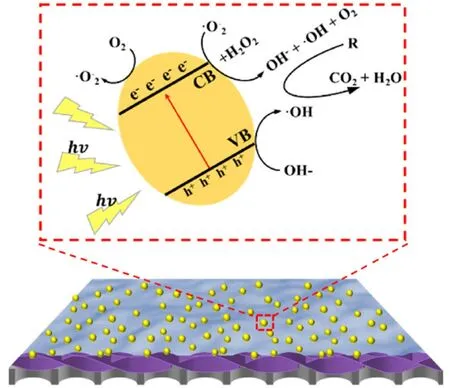

光致自清洁表面基于污染降解机制提升膜的抗污染性能。 通过在膜表面引入光催化剂,在光照下对吸附在膜表面的油污进行原位降解,实现抗污染性能强化[46]。 Hu 等在PVDF 基底上组装二维MXene 纳米片并原位矿化光催化剂β-FeOOH,制备出超亲水/水下超疏油二维MXene 复合膜。 得益于固有的超强润湿性和可调节的层状结构,得到的MXene 复合膜对多种水包油型乳液具有较高的渗透通量(500.38 ~1 022.7 L·m-2·h-1)和油截留率(99.32%~99.72%)[65]。 负载的光催化剂使膜具有优异的光致自清洁能力,如图7 所示,在可见光下可高效降解膜表面积累的有机污染物。

图7 光致自清洁的MCT-FeOOH 膜[65]Fig.7 MCT-FeOOH membrane with photo-induced self-cleaning capability[65]

石墨烯基材料优异的光电特性使其在光催化领域得到广泛应用。 近年来,GO 基油水分离膜与光催化材料耦合,制备基于污染降解机制的抗污染表面成为研究的热点。 Liu 等首次将光催化剂与GO 基的油水分离膜结合,通过将生物矿化的TiO2纳米颗粒与层状C3N4纳米片相沉积,制备出光催化异质结,然后将异质结嵌入到GO 纳米片之间。该复合膜可实现阳光驱动的自清洁过程,经过10 次过滤实验后,FRR 仍保持在95%以上[21]。 随后,Shi等通过在PVDF 膜上以真空辅助自组装技术组装GO 纳米片和C3N4的混合物,然后采用戊二醛交联,制备了光催化复合油水分离膜。 该复合膜在可见光驱动下表现出自清洁和抗污染性能,FRR 达92.36%[40]。 最近,Cai 等报道了一种具有可见光驱动自清洁性能的二维异质结构膜。 该研究采用碳酸铋与C3N4的异质结作为光催化剂,通过真空辅助自组装技术与GO 和插层材料坡缕石复合,在可见光的照射下,FRR 可高达99.8%[66]。

3 结论与展望

含油废水的深度处理与资源化利用是国家乃至世界的重大需求,对解决资源短缺、环境污染、生态损害等问题,推动高质量、可持续发展,实现“双碳”目标具有重要意义。 膜分离技术因其分离效率高、能耗低、适应性强等优点为深度处理含油废水提供解决方案。 开发分离效率高、运行稳定性强的高性能膜材料是油水分离膜研制的热点。 本论文综述了近些年油水分离膜在渗透性能和抗污染性能强化方面的研究进展,重点对膜性能强化的机制进行讨论,并分别从传质机制和抗污染机制两方面对强化策略进行系统的归纳总结。 经过多年发展,油水分离膜的渗透性能和抗污染性能得到显著的提升,但是仍然面临着巨大的挑战:(1)性能方面:随着渗透通量的提升,膜表面的高法向流速将携带更多的污染物到达表面,浓差极化效应的增强使膜表面与油滴之间的非特异性相互作用显著增大,这对膜的抗污染性能提出更高的要求,因此实现高通量下的抗污染性能强化依旧难以实现。 (2)材料方面:目前用于提升膜性能的表面功能层的稳定性仍需进一步提升。 由于实际含油废水的水质较为复杂,温度和pH 值变化范围较大,故构建在极端环境下稳定的表面功能层仍具挑战性。 同时,材料的安全性也需进一步关注,基于环保问题,用于提升抗污染性能的含氟材料可能在未来被禁止使用。(3)机制方面:膜表面与污染物之间的相互作用机制尚不明确,特别是在表面活性剂存在的复杂体系中,二者在分子水平的相互作用过程仍不清晰,这使得膜表面抗污染行为的分子级设计与调控难以实现。

基于上述存在问题,未来关于高通量、抗污染油水分离膜的研究方向有以下几点:(1)开发分子级膜抗污染性能强化策略,从分子级别调控膜表面物理化学结构,提升表面对污染物的抗性,为实现高通量下抗污染性能强化提供方法。 (2)探索更为稳定的膜表面改性方式以增加改性层的稳定性。同时,也可选择绿色环保的疏水性硅烷材料取代含氟材料进行膜表面改性,为开发绿色、环保、可持续的油水分离膜材料提供技术和材料基础。 (3)定量解析表面结构在分子水平对于膜表面-水-污染物作用的影响。 加强油水分离机制的研究,发展抗污染机制,为高性能油水分离膜材料的设计与制备提供理论指导。