绿色低成本阳离子交换膜的制备及性能研究

赵津礼,王建友,张玉忠

(1.天津工业大学 省部共建分离膜与膜过程国家重点实验室,天津 300387;2.南开大学环境科学与工程学院,天津市跨介质复合污染环境治理技术重点实验室,天津 300350)

离子交换膜(Ion exchange membrane,IEM)是1种对阴阳离子具有选择性透过作用的高分子膜。阳离子交换膜(Cation exchange membrane,CEM)作为离子交换膜的1 种,在电渗析、水处理和燃料电池中具有重要应用价值[1-4]。 目前,商业离子交换膜国外知名产品有ASTOM、Dow、Flemion 和Nafion 等,国内有廷润、蓝然及埃尔等[5-8]。 但某些商业离子交换膜的缺点是高温性能差、成本高,如Nafion 膜过度依赖膜的亲水性,当温度超过80 ℃,离子电导率下降过快;且过高的膜价格阻碍其在很多领域的应用。 因此,阳离子交换膜新材料的研发一直是研究者关注的热点[9,10]。

为模拟Nafion 膜的基质材料,目前研究者多合成具有高磺化度的侧链型基质材料,制备具有高离子交换容量的CEM[11,12]。 然而,这些基质材料的复杂制备过程和剧毒试剂的使用对环境造成严重负担,虽然这类材料制备的CEM 膜价格低于国外先进产品,但合成成本及膜价格仍然较高。 之前的研究设计制备主链型磺化聚醚砜,制备低成本CEM,通过调控离子膜亲水性调控CEM 传质性能,所制CEM 具有良好的脱盐效果[13]。

为进一步优化膜性能,本工作以磺化聚合物SPES、含磺酸功能基团的化合物SDS 以及二者共同使用作为基质功能材料,制备CEM 并将其用于苦咸水脱盐考察其实用性,使用脱盐率、能耗、电流密度及电流效率表征CEM 用于电渗析(ED)工艺的脱盐效能,而且将所制CEM 运行20 个ED 循环考察膜稳定性。

1 实验部分

1.1 实验材料

聚醚砜(PES,相对分子质量为37 000),膜用级,巴斯夫化工有限公司;十二烷基磺酸钠(SDS),分析纯,天津市科密欧化学试剂有限公司;浓硫酸(98%),分析纯,天津化学试剂有限公司;聚乙烯比咯烷酮K120(PVP K120),分析纯,百灵威科技有限公司;N-甲基甲酰胺(NMP),分析纯,天津市风船化学试剂有限公司;氯化钠,分析纯,天津市科密欧化学试剂有限公司;硫酸钠,分析纯,天津市科密欧化学试剂有限公司;商品阳离子交换膜(TR-C)和阴离子交换膜(TR-A),由北京廷润膜技术开发股份有限公司提供;商品阳离子交换膜(Astom),由杭州蓝然技术股份有限公司提供;去离子水实验室自制。

1.2 实验方法

1.2.1 SPES 的制备

将120 g 浓硫酸加入装有机械搅拌器和通氮气的500 mL 三口烧瓶中。 120 g PES 分3 ~4 次加入三口烧瓶中,30 min 内全部加入,在80 ℃和通氮气环境下,机械搅拌约20 h。 磺化反应完成后,将反应产物缓慢地倒入冷去离子水中沉淀出SPES,并不断搅拌以防止结块。 然后用粉碎机粉碎SPES,用去离子水反复冲洗至洗涤液基本接近中性,SPES 在80 ℃时充分干燥48 h,测试其磺化度为30%,待用。

1.2.2 CEM 的制备

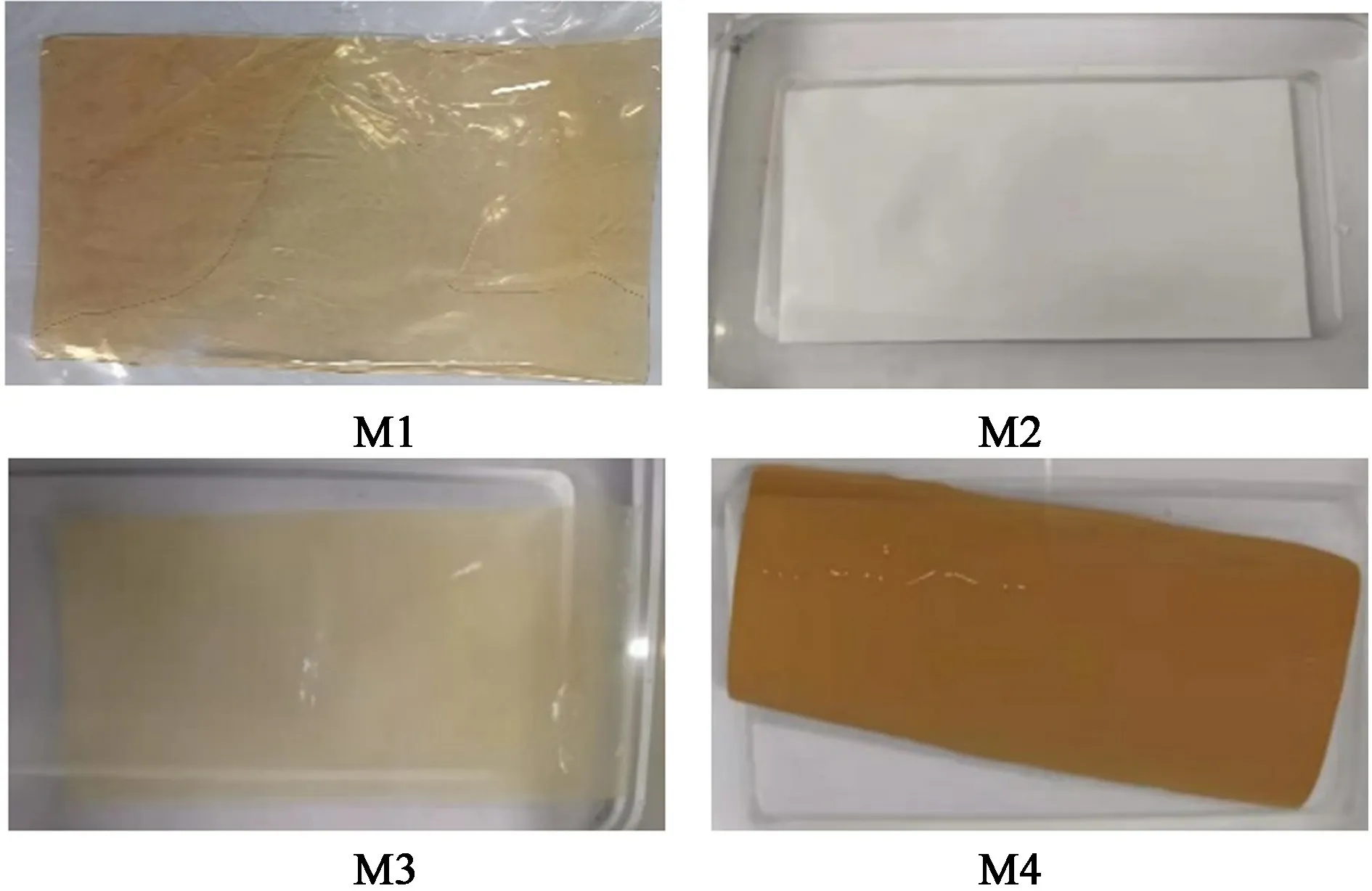

均相CEM 通过传统蒸发溶剂的方法制备,主要包括配置铸膜液、在玻璃板上刮制、溶剂蒸发和去离子水中脱落等步骤,CEM 的制备过程如下:首先,称取一定量的PES 和NMP,将PES 通过机械搅拌使其溶解在NMP 中,然后加入一定质量的PVP K120、SDS 和SPES,继续搅拌待完全溶解后超声脱泡,此后再将铸膜液刮制于平整的玻璃板上,在烘箱中于70 ℃干燥8 h,再在120 ℃干燥12 h,将玻璃板拿出自然冷却至室温再置于去离子水中,CEM 从玻璃板上脱落,保存在去离子水中。 各CEM 的组成成分如表1 所示,实际膜图样如图1 所示。

图1 阳离子交换膜的实际图样Fig.1 Actual pictures of prepared CEMs

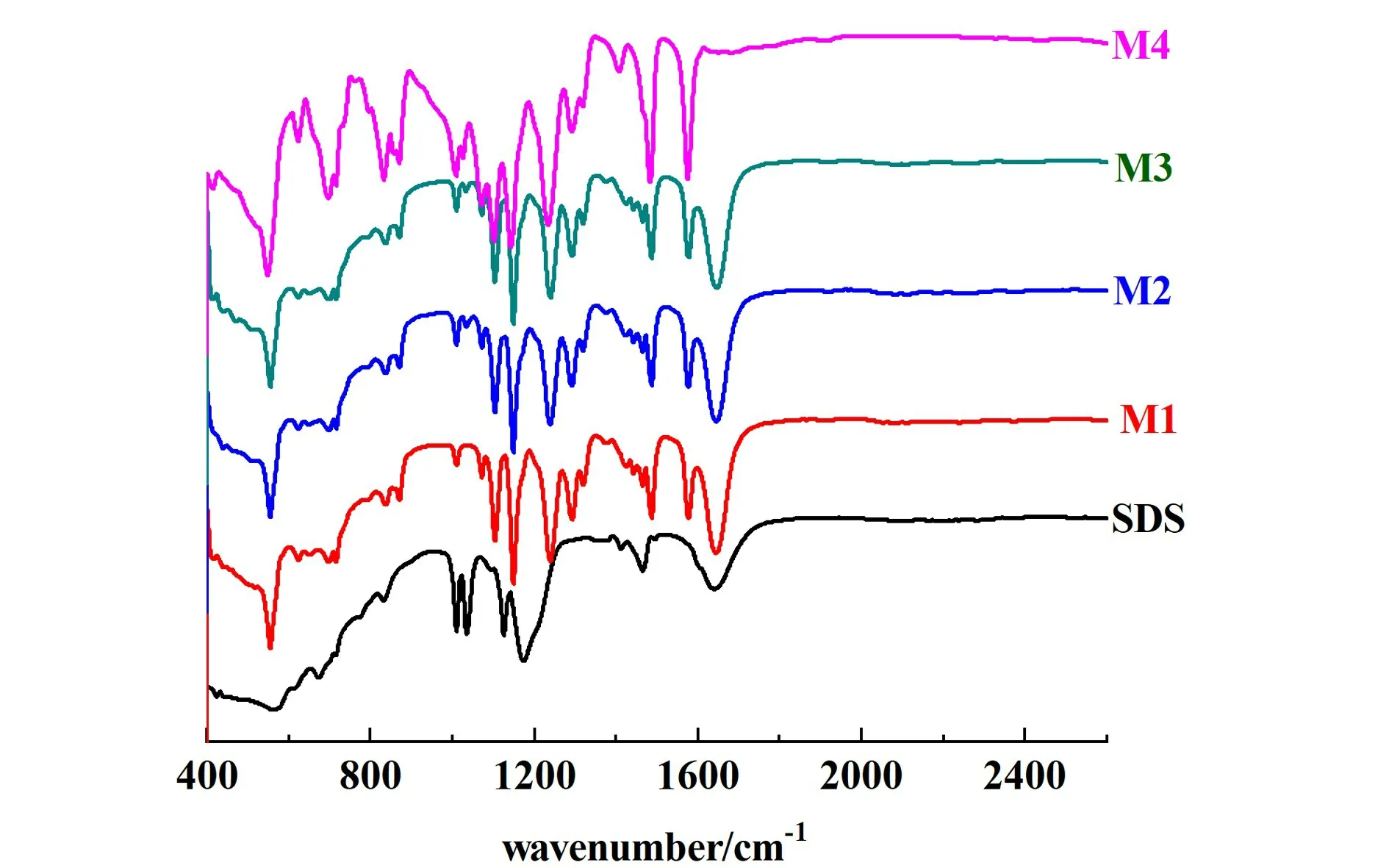

表1 阳离子交换膜组成成分Table 1 The composition of the prepared CEMs

1.2.3 CEM 的表征

红外表征:用FTIR 仪器检测PES、SPES 和SPES/PVP 共混膜的化学结构。 扫描范围400 ~4 000 cm-1,分辨率4 cm-1,扫描40 次[14]。

离子交换容量:将CEM 用0.05 mol·L-1的盐酸溶液浸泡24 h,使磺酸基彻底转化为H+型。 用去离子水反复清洗至洗涤液至中性,将CEM 放至烘箱中干燥至恒重。 称取0.5 g 干燥的CEM 用1 g·L-1的NaCl 溶液充分浸泡24 h,置换出磺酸基的H+。 用0.005 mol·L-1的标准NaOH 溶液进行滴定,用酚酞作指示剂[15]。 根据消耗的NaOH 溶液的体积,计算离子交换容量(CIE)。

式(1)中:M表示滴定用NaOH 的物质的量浓度,mol·L-1;V代表滴定所耗NaOH 体积,mL;W代表用于滴定的干膜的质量,g。

扫描电镜:用扫描电镜对膜的断面及表面作结构分析。 将膜在真空烘箱中充分干燥48 h,然后将膜在液氮中放置10 ~50 s 淬断,制成样品,再干燥24 h 后喷金,测试时加速电压为10 kV[16]。

含水率:利用干膜和湿膜的膜重,根据式(2)估算膜含水率(WU)。 CEM 在不同温度下浸入去离子水中24 h,用滤纸迅速擦干CEM 表面的水分,称质量并记录,然后将CEM 在真空干燥箱中90 ℃下干燥12 h,称质量并记录[13],Wwet为湿膜质量(g),Wdry为干膜质量(g)。

机械性能:采用电子拉伸试验机测试CEM 的断裂强度,测试时将CEM 在去离子水中充分浸泡24 h,然后切成3 cm×1 cm 的矩形,在拉力机上做拉伸测试,每张膜取4 个样品,测试4 次取平均值(环境湿度为46.8%,环境温度为27 ℃)[13]。

膜电阻:将待测膜裁剪成直径为8 mm 的圆片,先用去离子水浸泡48 h,再浸泡在1 mol·L-1的NaCl溶液中24 h,然后组装成对称电池即电池中只有2片不锈钢垫片夹住离子交换膜,使用2 mol·L-1的NaCl 溶液当电解液,用电化学工作站进行交流阻抗测定,扫描精度为1×10-12A·V-1,扫描频率范围为1 ~100 kHz,得到交流阻抗图,其中交流阻抗曲线与X 轴的截距即为待测膜电阻。

X 射线衍射:使用XRD 仪器测量物质结构,使用Cu_Kα放射线,衍射角的扫描范围范围为2θ=5°~90°[17]。

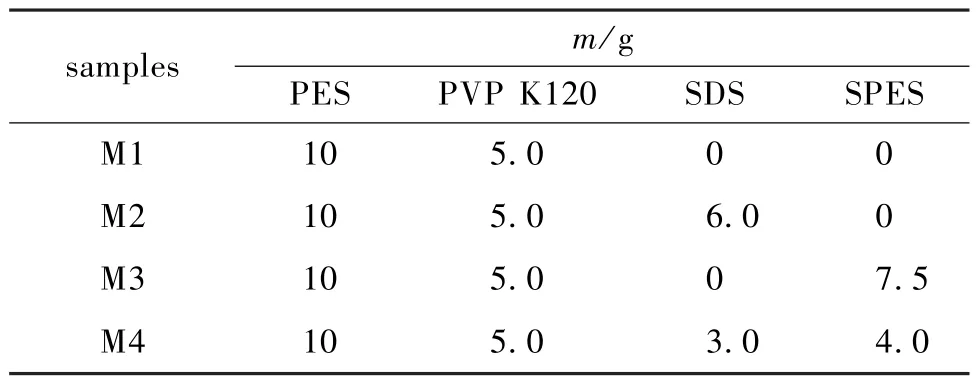

ED 脱盐性能:脱盐在自制的电渗析设备中进行。 电渗析设备包括6 个隔室(图2),中间交替放置CEM 和阴离子交换膜(AEM)。 隔室之间离子膜有效面积15 cm2。 采用钛涂层不锈钢板和钌钛涂层不锈钢板分别作阴极和阳极,与外电源相连[13]。在ED 装置中有3 种流程:淡室、浓液和极室。 在循环操作模式下进行ED 实验,每个隔室循环250 mL溶液,以100 mL·min-1的流量室温下进行,料液温度18.2 ~2.01 ℃。 两侧极液为0.3 mol·L-1Na2SO4溶液,2 个浓室和2 个淡室盛装5 000 mg·L-1NaCl 溶液。 恒压10 V 运行ED 装置,每隔10 min 记录电流和淡室电导率变化,将电导率换算成相应的NaCl 溶液浓度,用公式(3)~公式(6)计算脱盐率(RD)、电流密度(CD)、电流效率(CE)和能耗(EC)。

图2 ED 脱盐过程实际装置(a)和原理图(b)Fig.2 Actual device (a) and schematic diagram (b) ofED desalination process

式(3) ~式(6)中:Φ1为淡室的初始电导率,μS·cm-1;Φ2为淡室脱盐之后的电导率,μS·cm-1;ΔN是摩尔变化率,mol;F是法拉第常量;I是电流,A;U是所加电压,V;t是时间,s;S为膜面积,m2。

2 结果与讨论

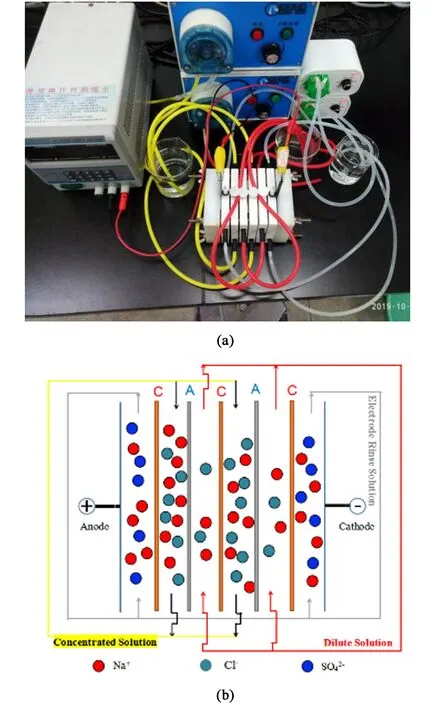

2.1 红外表征

本研究中,所制备CEM 的功能磺酸基团来自SDS 和SPES,首先借助FTIR 检测磺酸基团的存在。所有CEM 的FTIR 如图3 所示,磺酸基团不对称拉伸振动峰应出现在~1 180 cm-1,但此处未观察到该吸收峰,可能是由于吸收峰相互重叠而被掩盖。 然而,在1 020 和1 030 cm-1之间的吸收峰(1 026 cm-1)来自SDS 和SPES 磺酸基团的对称拉伸振动,这在PES/PVP 膜(M1)的FTIR 光谱中没有出现。 因此,通过FTIR 可验证磺酸基团成功引入CEM。

图3 SDS 和所制备膜的红外曲线Fig.3 FT-IR curves of SDS and prepared CEMs

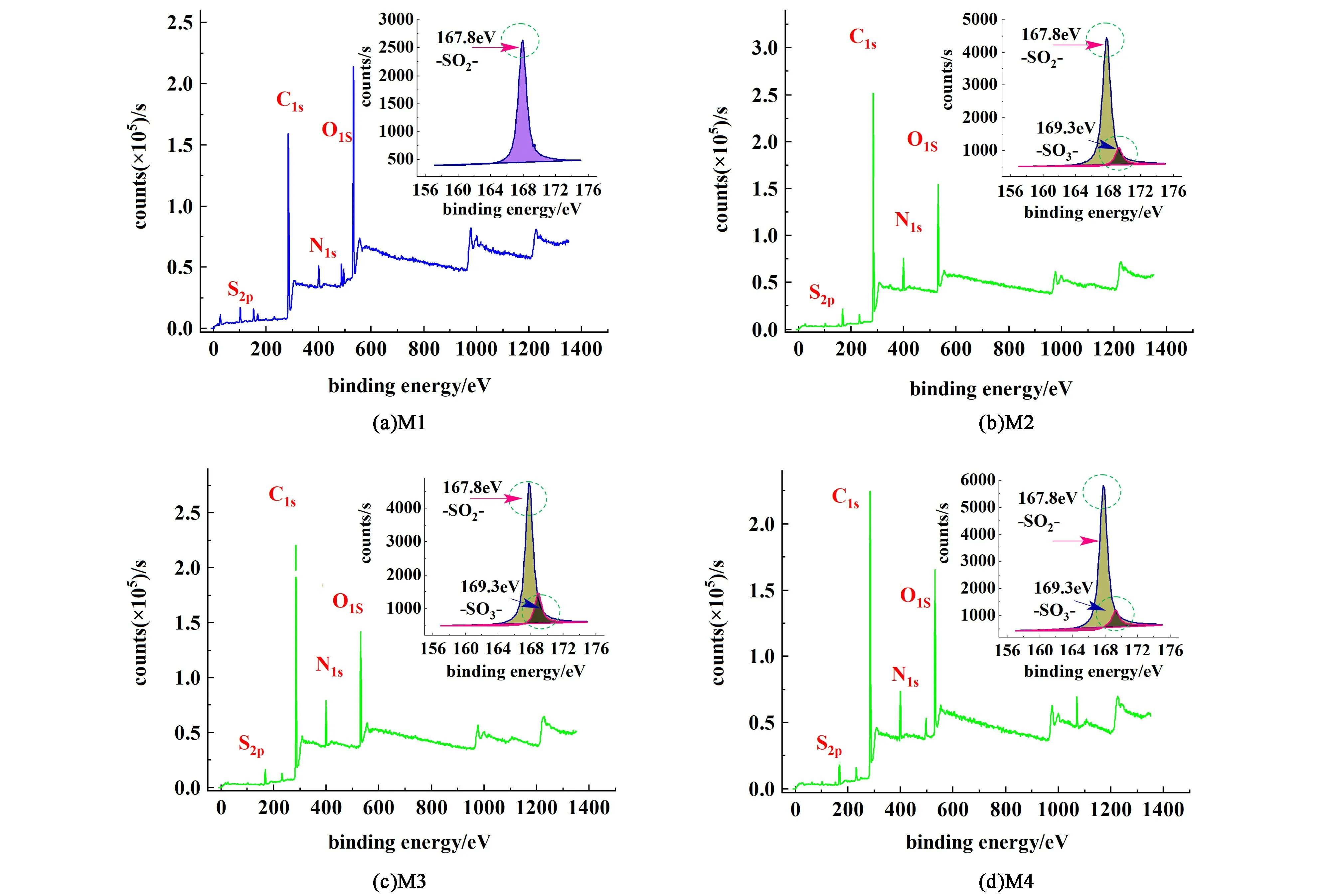

2.2 XPS 表征

采用 X 射线光电子能谱(XPS)对所制备膜的表面元素组成及化学状态进行详细分析。 M1 的XPS 全谱图[图4(a)]中出现明显 C1s(284.5 eV)、N1s(396.4 eV)以及O1s(532 eV)峰,说明样品中存在C、N 和O 3 种元素,这3 种元素主要来源于M1膜PES 和PVP K120 中,为了研究硫元素的具体组成,利用分峰软件对M1 中S 进行分峰获得S2p 的高分辨率图谱[图4(a)中嵌入图],只在167.8 eV处获得1 个O—S—O 特征峰,该峰来自PES 中的砜基。 另外M2、M3、M4 的XPS 全谱图[图4(b) ~图4(d)]中也出现明显C1s(284.5 eV)、N1s(396.4 eV)以及O1s(532 eV)的峰。 为了进一步研究硫元素的具体组成,利用分峰软件对M1 中S 进行分峰获得S2p 的高分辨率图谱[图4(b)~图4(d)中嵌入图],3 张分峰图在167.8 和169 eV 处分别获得O—S—O 和S-O 的2 个特征峰,O—S—O 来自磺酸基团和砜基,而S—O 键仅来自SPES 和SDS。这与文献报道的硫元素相关信息吻合。 因此,通过XPS 分析,也可证明M2、M3 和M4 膜中成功引入磺酸基团。

图4 所制备膜的XPS 曲线Fig.4 XPS wide-scan spectra of prepared membranes

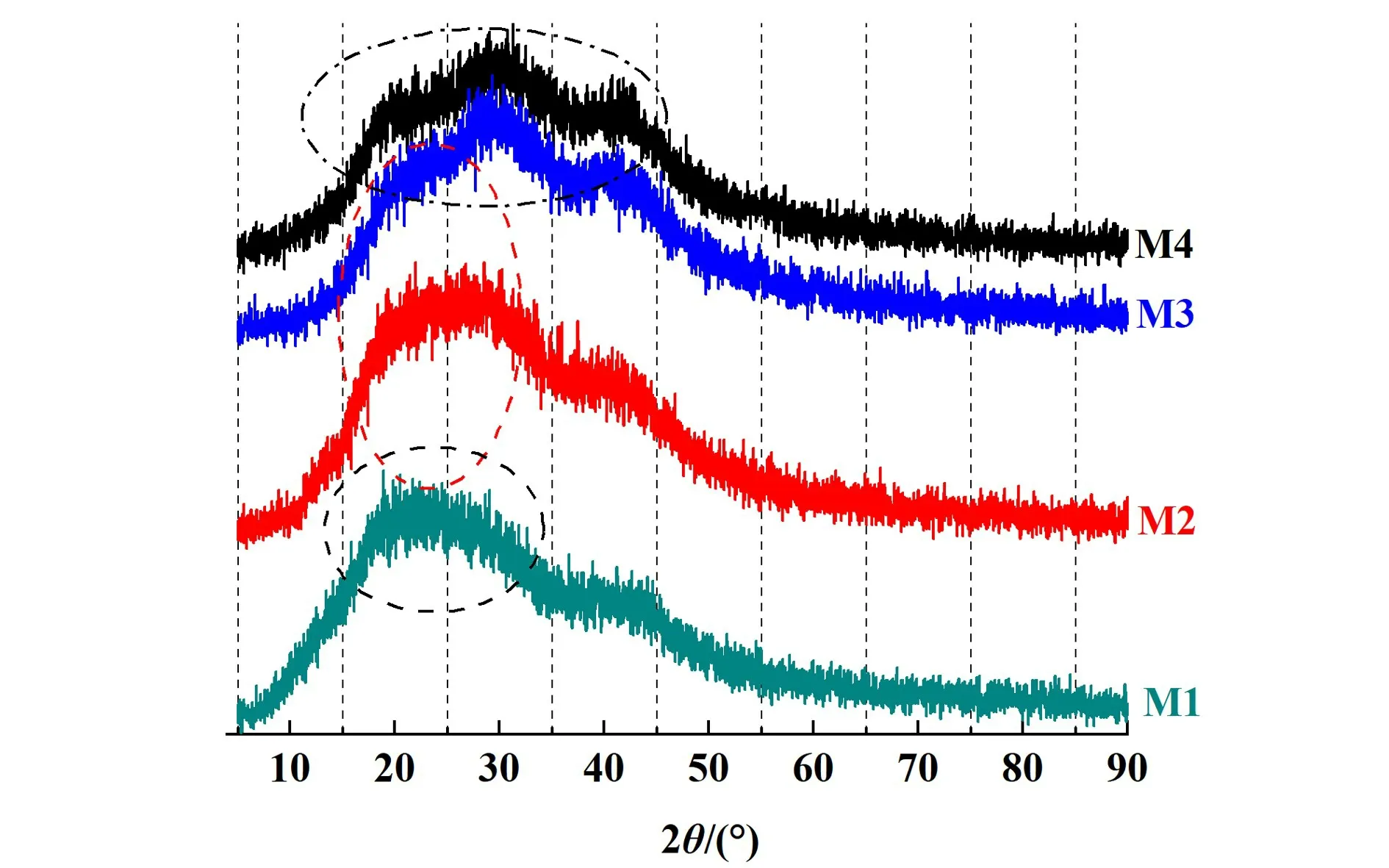

2.3 XRD 表征

采用 X 射线衍射(XRD)对所制备膜的结晶性进行详细分析。 所有制备膜的XRD 图像如图5 所示,其中M1 的XRD 曲线呈现1 个较宽的衍射峰,说明M1 内部是完全无晶结构,而M2、M3 和M4 中由于SDS 或者SPES 的引入,也在所有膜的XRD 图线上出现1 个峰度值较低的峰,都未出现明显的结晶散射峰,虽然各曲线由于组成物质不同,XRD 曲线略有区别,但峰的位置大致相似、强度不同,主峰的最大值2θ大致位于30°,该宽散射峰是由非晶态散射和晶体散射的卷积引起,所有XRD 曲线也表明所制备膜内部各物质均良好相容。

图5 所制备膜的XRD 曲线Fig.5 The XRD curves of prepared membranes

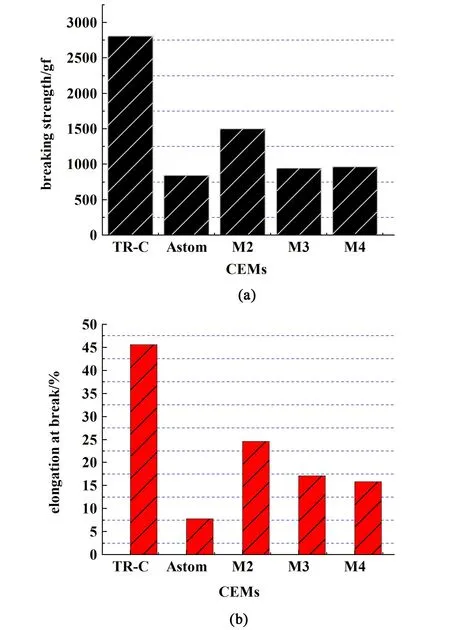

2.4 力学性能表征

力学稳定性是CEM 可应用于实际的一个重要参数。 将所制备膜与商品TR-C、Astom 测试断裂强度和断裂伸长率,测试结果如图6 所示。

图6 所制备膜的断裂强度(a)和断裂伸长率(b)Fig.6 Breaking strength (a) and elongation at break(b) of prepared membranes

廷润商品TR-C 力学强度优异而Astom 力学性能差为业内所熟知。 本研究中M1 为PES 和PVP K120 共混制备,在所有膜中力学性能最好,而M2、M3、M4 均为共混SDS 或SPES 的CEM,由于基质功能材料SDS 或SPES 的引入,3 种膜的力学性能不及M1 及TR-C,虽然3 种膜含水率(表2)均高于Astom 膜,但3 种膜力学性能优于Astom,3 种膜力学性能未随功能材料种类的不同而发生明显变化。 整体而言,制备CEM 力学性能均满足实用性需求。

表2 CEM 的基本性能比较Table 2 Comparison of basic properties of CEM

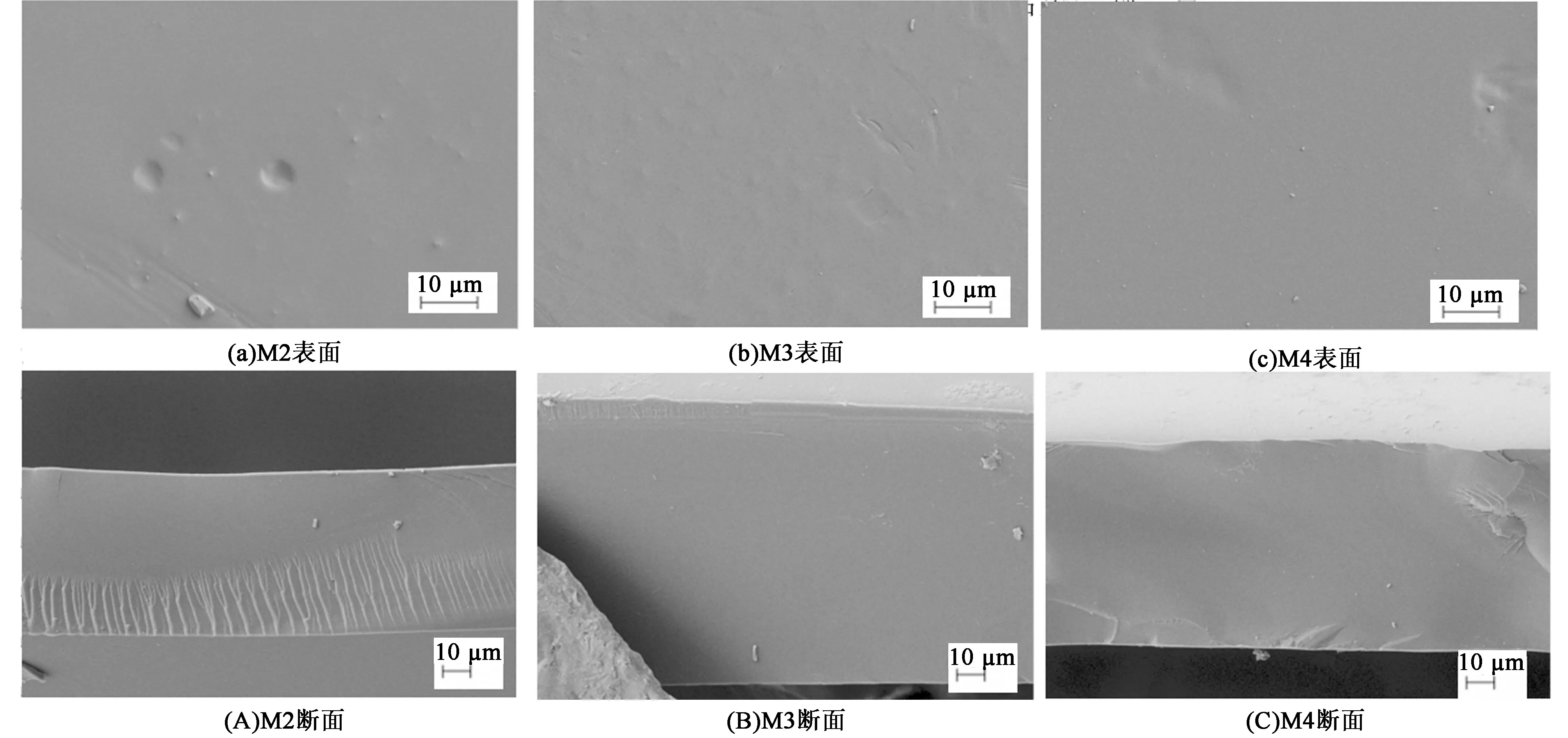

2.5 SEM 表征

膜结构影响膜性能,本研究所制备CEM 的表面和断面SEM 如图7 所示,所有CEM 均具有连续、致密的表面,表面基本无缺陷。 由图7 可知,断面结构也无缺陷,但随组成成分的不同,CEM 的断面有微小差异,如M2 的边缘出现少许指状孔,随制膜成分的变化,其它CEM 指状孔逐渐消失。 CEM 厚度均为170 ~200 μm,在厚度上无较大差别。 总的来说,所有制备的CEM 表面和断面结构都较为理想,表明各材料相容性很好,表面和断面形成的致密结构有助于提高所制备的CEM 的力学性能,与力学性能表征结果一致。

图7 所制备CEM 的SEM 图像Fig.7 SEM images of the prepared CEMs

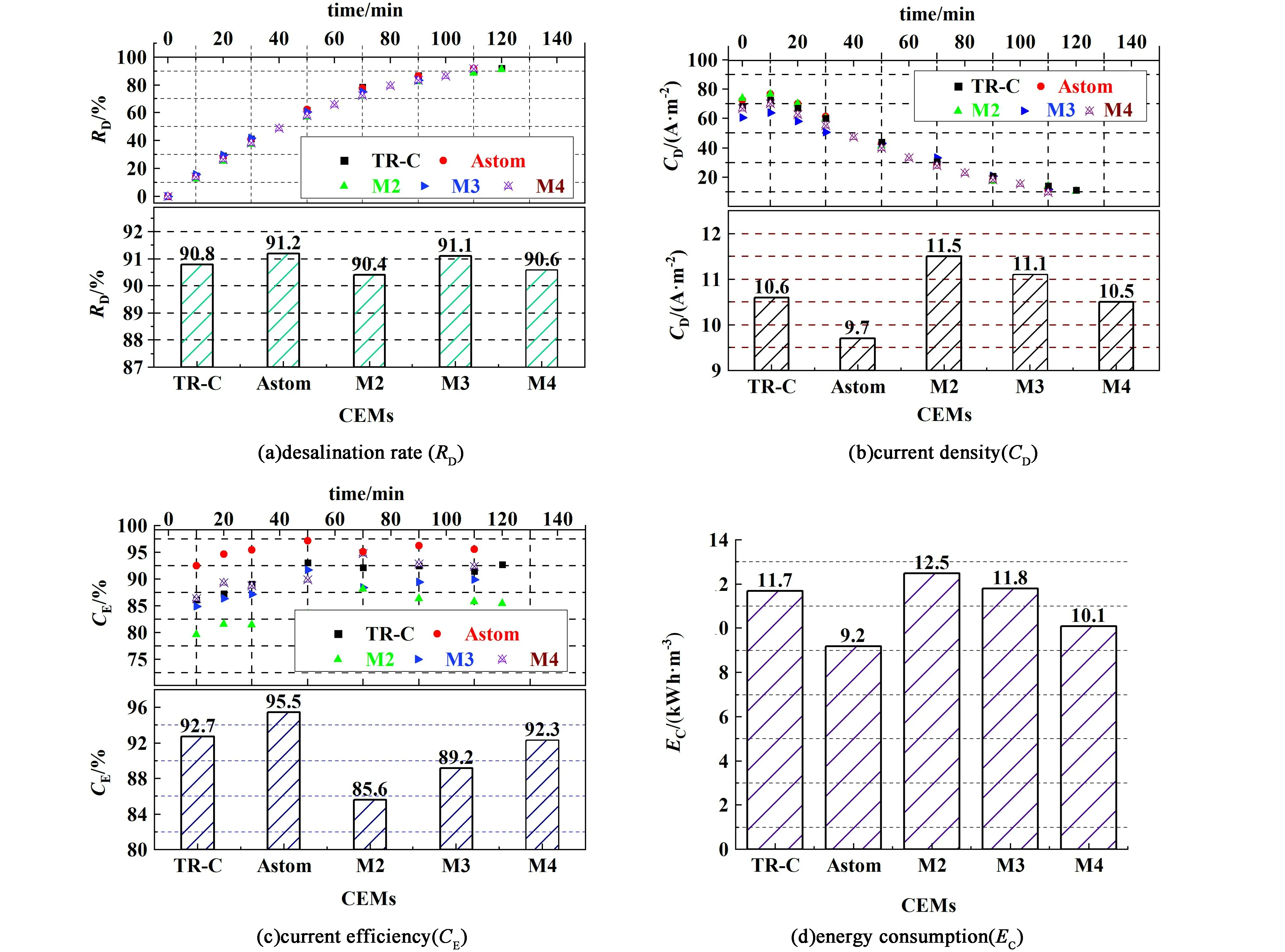

2.6 苦咸水ED 脱盐效能

为了检验所制备CEM 的实用性,利用实验室自制的电渗析器,设计ED 实验,测试制备CEM 的脱盐效果,通过ED 实验研究所制备CEM 在相同实验条件下的能耗(EC)、电离密度(CD)、电流效率(CE)和脱盐率(RD),并将其与商品TR-C、Astom 作对比。用于ED 实验的NaCl 溶液初始浓度为5 000 mg·L-1,恒压10 V。 如图8(a)所示,上部图像为ED 脱盐率随时间的变化,而下半图像为ED 完成时的实际脱盐率,所有ED 实验的脱盐率均为90.4%~91.2%左右,控制相同脱盐率的情况下,比较所有CEM 的电流密度、ED 能耗和电流效率。 CEM 的电流密度随时间的变化如图8(b)所示,CEM 的电流密度随运行时间的增加先增大而后减小,电流密度由所加直流电压、电解质溶液和所有CEM 总电阻决定,电流密度变化主要受电解质溶液中无机盐迁移的影响。ED 进行过程中,无机盐溶液从淡室向两侧浓室迁移,随无机盐迁移,浓溶液浓度增大而电阻减小,稀溶液浓度减小而电阻增大。 ED 装置运行之初,与淡室电阻的增加相比,浓室电阻的减小对于整个装置电阻变化起主要作用,起初电流密度随时间的增加而增大。 当装置运行一段时间后,装置电阻达到最小,电流密度达到最大,此后淡室稀溶液的电阻起决定性作用,随装置的进一步运行,淡室浓度继续减小而电阻迅速增大,而浓室虽然盐溶液浓度增大但此时其电阻变化对装置电阻的影响居于次要地位,因此后期随时间的增加,电流密度逐渐减小。CEM 的电流效率随时间的变化如图8(c)所示,一方面,电流效率随ED 装置的运行先增加后降低。由图8(b)可知,ED 装置运行之初,电流密度随运行时间的增加而增加,有助于提高电流效率,但是对比图8(b)和8(c)可知,ED 装置运行时,电流密度和电流效率出现拐点的时间不同。 电流效率的拐点延后于电流密度的拐点,淡室稀溶液电流密度的迅速降低和浓差极化可能是电流效率降低的2 个原因。 由图8 可知,所制备的CEM 中,同时含有SDS和SPES 两种基质功能材料的CEM,综合ED 效能最为优异,虽然整体ED 效能仍低于知名Astom 膜,但不低于国内成熟商品廷润TR-C。

图8 CEM 用于ED 工艺的能效Fig.8 Energy efficiency of CEM in ED process

在3 种离子膜IEC 接近的前提下,M4 综合性能优于M2 及M3,说明磺化聚合物SPES 和含磺酸基团的化合物SDS 的协同作用更有助于优化CEM 内部传质性能。

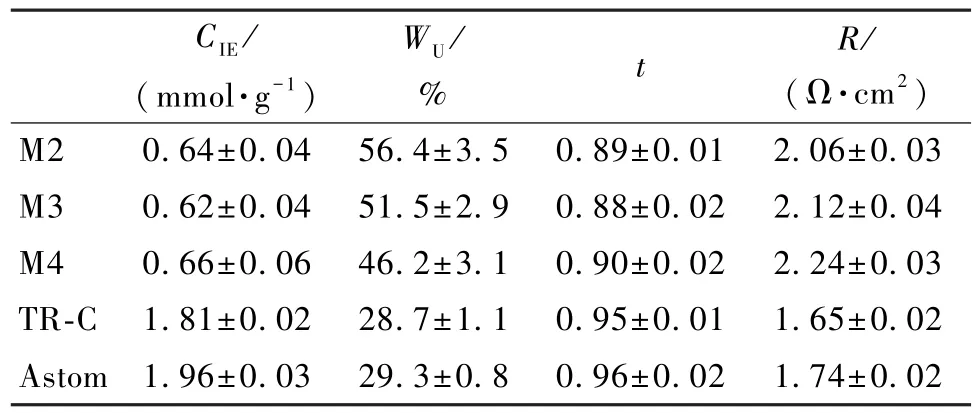

2.7 CEM 基本膜性能

CEM 的基本膜性能如离子交换容量、吸水率、迁移数和面电阻如表2 所示,所制CEM 的CIE约为2 种商品膜的1/3,CIE是由膜内部功能(—SO3H)基团密度所决定,本研究采用低磺化度SPES 为M3 功能聚合物材料,为保持制备膜IEC 一致,选取合适配比制备M2 与M4,由于CIE低,所制备CEM 迁移数也维持在0.9 左右,由之前研究可知,CIE在此范围内的CEM 可满足苦咸水脱盐的需求,而所制备CEM 面电阻略高于商品膜,但恒压操作模式下,并没有显著影响ED 效能。

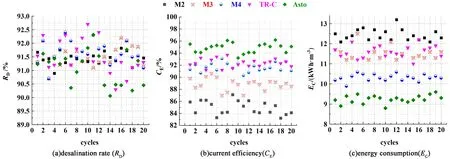

2.8 CEM 稳定性分析

通过对CEM 脱盐性能的分析,对所制备CEM 及商品CEM 性能做详细比较。 除CEM 的ED 效能外,CEM 脱盐稳定性对于CEM 是否可长期使用非常重要。 因此,本研究进一步开展CEM 稳定性研究。 对所制备CEM 进行脱盐实验,完成20 个循环。 每个循环设计如下,淡化室和浓缩室初始NaCl 溶液浓度均为5 000 mg·L-1,每个淡化室/浓缩室填充溶液体积为500 mL,电极溶液为200 mL。 其它ED 工艺参数与2.5 部分ED 脱盐过程相同。 基本保持每种CEM 达到90% 脱盐率条件下[图9(a)],测试电流效率和能耗,获得脱盐稳定性参数,电流效率和能耗分别如图9(b)和图9(c)所示。 由图9 可知,在CEM 每次达到90% 脱盐率时,电流效率和能耗也基本保持稳定,完成20 个循环后,整体ED 性能没有明显变化。 因此,所有制备CEM 都呈现理想脱盐稳定性。

图9 运行20 个周期脱盐稳定性Fig.9 Stability of desalination for 20 cycles

3 结论

本研究中,基于低成本和环保的成膜工艺制备CEM,所制备CEM 结构规整无缺陷,膜中各物质良好相容。 SDS 和SPES 作为基质功能材料,都可为CEM 提供选择性交换功能基团。 将所制备的CEM用于ED 工艺苦咸水脱盐,以SDS 和SPES 同时作为基质功能材料的CEM 具有最优综合ED 效能,说明以磺化聚合物和含磺酸基团的化合物同时作为CEM 基质功能材料,可使二者发挥协同作用促进CEM 膜内离子传质效果,且所制CEM 用于ED 工艺运行20 个脱盐循环,整体脱盐效能仍然保持稳定。综合考虑本研究所采用制膜工艺的成本和环保性,所制备CEM 显示出良好的苦咸水脱盐前景。