储层分段体积改造下套管接头强度损失预测方法

舒明媚,李佳琦,舒振辉,赵云峰,王 航,祝效华

(1.中国石油 新疆油田分公司,新疆 克拉玛依 834000; 2.石油管工程技术研究院 石油管材及装备材料服役行为与结构安全国家重点实验室,陕西 西安 710077; 3.西南石油大学 机电工程学院,四川 成都 610500)

引 言

页岩气等非常规油气资源成功勘探开发是全球油气工业理论技术的又一次创新与跨越,水平井分段体积改造技术为代表的新技术规模化应用实现了油气工业技术的升级换代[1-2]。目前,页岩气井体积改造主要采用套管压裂的形式,大排量流体的压裂改造液从井口进入井筒,液体压力直接作用于套管内壁上。在改造施工过程中随泵压增大,套管内压随之升高。同时,储层分段体积改造过程套管承受周期性的循环内压、轴向拉伸、地层外挤等复杂载荷。多井段、长时间作业造成套管柱尤其是接头螺纹连接强度降低,井下套管柱的失效风险和安全隐患急剧升高[3-5]。

套管接头属于井下管串的薄弱环节,一直以来是油气资源开发领域的研究热点[6-12]。祝效华等[6]研究了磨损因素对套管接头连接螺纹应力状态的影响,指出磨损因素造成套管螺纹连接和密封性能降低。狄勤丰等[7]研究了磨损套管接头密封面的力学特性,指出不同形式的磨损形貌影响接头密封面的关键参数,增加了密封失效风险。祝效华等[8]研究了井眼曲率对套管螺纹连接强度和密封性能的影响,建立了API短圆螺纹连接的三维计算模型。王云等[9]研究了交变载荷对储气库注-采管柱安全性的影响,注-采工况下螺纹齿根产生的累积塑性变形引发了疲劳损坏。窦益华等[10]研究了交变拉-压载荷对套管接头密封性能的影响,建立了接头密封面接触压力的有限元模型。王建军等[11]研究了地下储气库注-采管柱气密封螺纹接头的优选,提出了拉伸/压缩载荷下气密封螺纹接头的优选判据。张瑞萍等[12]研究了压裂轴向动载下接头连接强度及密封性能,通过三维有限元模型分析了接头应力随加载时间的变化规律。

目前对套管接头服役安全的研究主要集中在磨损、轴向拉-压载荷等因素的影响,对于水平井分段体积改造过程多井段、长时间作业因素很少涉及。分段改造过程中周期性内压变化引起的疲劳载荷使得套管接头的连接强度不断衰减,接头的失效风险和安全隐患明显增加。本文通过有限元模拟和全尺寸实物实验相结合的方法,考虑水平井分段体积改造过程接头材料的疲劳损伤特性,研究套管接头连接强度的损失规律,建立强度损失预测方法,为非常规油气井储层分段体积改造下套管柱接头设计及现场施工安全提供技术支撑。

1 有限元模型

储层体积改造工况下套管接头受力特征复杂(包括轴向拉伸、径向内压及周向扭矩等),接头内外螺纹处于复杂的三轴应力状态。基于传统弹性力学理论的解析法由于受诸多力学假设条件的限制,无法求解复杂载荷下接头的真实受力情况[13-14]。数值模拟是分析套管接头受力的有效手段,但是目前普遍采用的二维轴对称有限元分析技术忽略了螺纹牙的螺旋升角,难以真实反映接头在扭矩、弯矩等非对称载荷作用下的力学特征[15]。本文基于弹-塑性理论,考虑螺纹螺旋升角因素,构建三维全尺寸有限元模型,结合接头的几何非线性、接触非线性及材料非线性,开展复杂载荷作用下套管接头的三维应力特征分析。

1.1 模型建立

基于螺纹接头三维分析评价技术,建立套管接头螺纹数值仿真模型。选取的套管规格Φ127.0 mm×11.1 mm、P110钢级,接头采用API-LC长圆扣型。接头材料屈服强度825.6 MPa、抗拉强度914.7 MPa、弹性模量2.1×105MPa、泊松比0.28。

套管接头螺纹啮合面间的摩擦系数一般为0.015~0.021,本文数值计算中摩擦系数取0.02[12]。同时,有限元模型作如下假设:

(1)套管接头螺纹为各向同性、连续均质体;

(2)不考虑套管接头加工硬化和蠕变效应等因素的影响。

采用C3D8I八节点六面体单元对套管接头螺纹进行网格单元划分,并对螺纹连接部分的网格进行细化。套管接头螺纹划分网格单元120 000个,其中套管外螺纹68 000个,接箍52 000个,套管接头螺纹的网格单元模型如图1所示。

图1 API-LC长圆扣套管接头螺纹有限元模型Fig.1 Finite element model of API-LC casing connection thread

1.2 边界条件设定

(1)在套管外接头的非螺纹端面中心建立参考点,使其与端面耦合,在该参考点施加上扣扭矩和轴向拉伸载荷。

(2)在接箍非螺纹端面中心建立参考点,将其与端面耦合,在该参考点施加固支边界条件。

(3)在模型的内部施加内压载荷,在外表面施加外压载荷。

(4)考虑接头存在的几何非线性和接触非线性,在计算中将几何非线性开关设为on,采用罚函数法定义库伦摩擦形式的接触条件。

(5)Abaqus/explicit为解决接触非线性问题提供了两种接触处理:一种是面-面接触;另一种是通用接触。为提高接触分析的精确性和稳定性,本文采用通用接触设置接头啮合面间的接触关系,控制表面间的容纳极限。

1.3 模型验证

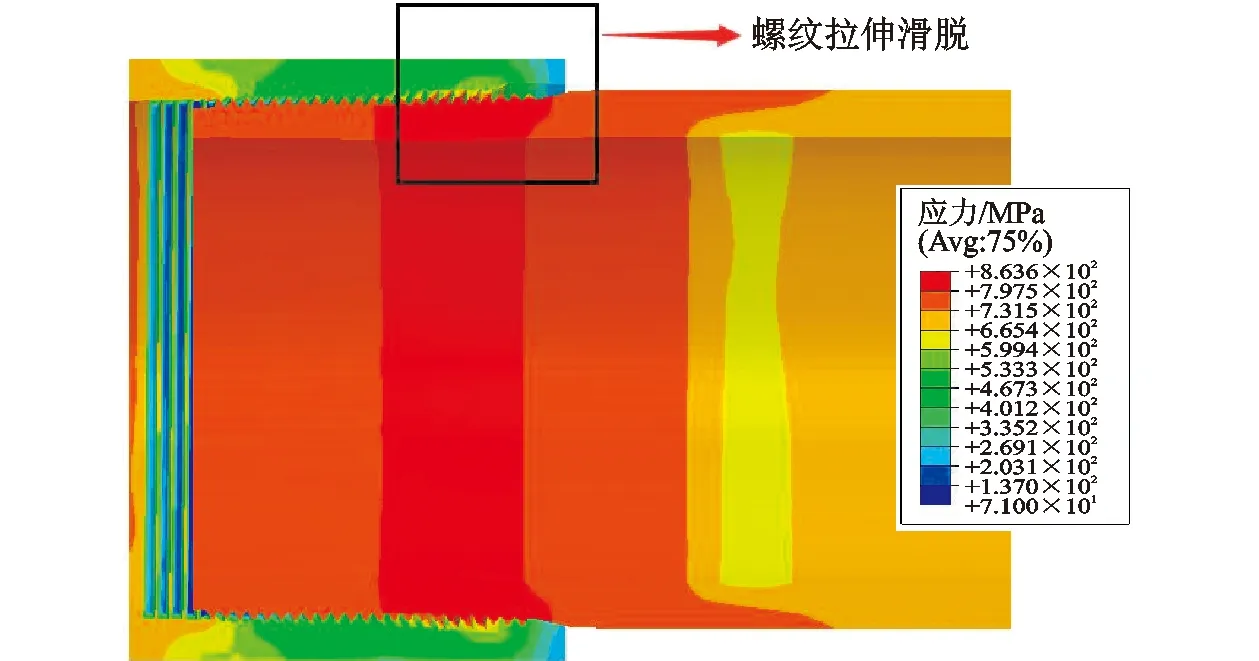

对API-LC长圆扣型套管接头施加上扣扭矩、轴向拉伸载荷。数值模拟显示,接头螺纹最大等效应力(903.8 MPa)小于材料抗拉强度(914.7 MPa),表明接头螺纹滑脱失效,如图2(a)所示。同时,模拟显示套管接头拉伸滑脱载荷为3 182 kN。全尺寸实物实验表明:拉伸至失效接头螺纹滑脱,对应拉伸载荷为3 280 kN,如图2(b)所示。数值模拟与室内实验结果一致,且模拟的相对误差小于3%,表明建立的有限元模型具有较高的计算精度。

图2 API-LC套管接头拉伸至失效下数值模拟与室内实验对比图Fig.2 Comparison of numerical simulation and experiment results when API- LC casing connection is stretched to failure

2 仿真模拟及结果分析

接头连接强度是套管柱设计的关键性能指标,储层分段体积改造下接头连接强度预测对于非常规油气井开发过程接头滑脱预防、服役安全保障极其重要。现有的套管柱设计只考虑钻完井工况对接头强度的性能需求,未涉及非常规油气资源开采过程储层分段体积改造因素的影响。多井段、长时间压裂作业过程套管承受周期性的循环内压、动态载荷引起的低周疲劳损伤造成接头强度不断降低,套管接头滑脱失效的风险显著增大。本部分基于螺纹接头三维分析评价技术分析螺纹的三轴应力状态,考虑接头材料的服役行为特征,尤其是多井段、长时间压裂作业工况引起的低周疲劳损伤特征,预测评价接头连接强度损失。

2.1 套管接头受力分析

依据钻井设计中井身结构特征(图3),选取直井段(800 m井位)套管接头为研究对象,受力分析如下:

图3 新疆油田某探井的井身结构示意图Fig.3 Schematic diagram of wellbore structure of an exploratory well in Xinjiang oilfield

(1)上扣扭矩

依据厂家提供的参数,推荐最佳上扣扭矩。

(2)轴向载荷

主要考虑套管本身悬重(mgΔh)、水泥浆浮力(ρgv排)等因素。

(3)径向内压

主要考虑井口压力、套管内液柱压力及液柱摩阻等因素。

直井段套管接头主要承受上扣扭矩、轴向载荷及径向内压,见表1。采用有限元模型仿真模拟套管接头的应力场分布,结果如图4所示。由图4可见,现场压裂工况下接头应力场分布不均,在第1有效啮合螺纹牙根出现明显的应力集中,该位置属于接头螺纹的薄弱区域。接头外螺纹最大等效应力843.0 MPa,接箍内螺纹的最大等效应力834.3 MPa,均超过材料的屈服强度(825.6 MPa)。因此,接头螺纹的薄弱区域均发生塑性变形。

表1 储层分段体积改造过程套管接头承受的应力载荷Tab.1 Stress of casing connection in segmented volume fracturing process

2.2 接头材料的疲劳损伤特性

轴向拉伸载荷下接头材料的应力-应变曲线如图5所示。基于上述套管接头受力载荷分析,接头螺纹危险区域承受的最大等效应力达到843.0 MPa。依据应力-应变曲线关系,可知接头螺纹危险区域对应的应变为0.6%。

图5 套管接头材料的拉伸应力-应变关系曲线Fig.5 Tensile stress-strain curve of casing connection material

设定应变量(ε=0.6%)下,接头材料的循环应力-应变曲线如图6所示。由图6可见,随循环周次增加,循环应力幅值不断减小,表现出循环软化特征。不同循环周次后,接头材料的拉伸应力-应变曲线如图7所示。不同循环周次后接头材料的力学性能见表2。

表2 分段压裂改造后套管接头材料的力学性能汇总(ε=0.6%)Tab.2 Mechanical property of casing connection material after segmented fracturing

图6 应变幅0.6%下套管接头材料的循环应力-循环应变曲线Fig.6 Cyclic stress-cyclic strain curves of casing connection material at the strain of 0.6%

图7 不同循环周次服役后套管接头材料的拉伸应力-应变曲线Fig.7 Stress-strain curves of casing connection material under different cyclic numbers

材料服役行为特征表明:多井段、长时间作业工况下动态载荷引起的低周疲劳损伤造成接头材料的强度不断降低。因此,为预防接头滑脱、保障压裂过程套管柱结构完整,需要考虑分段压裂过程材料强度损失对套管接头连接强度的影响。

2.3 套管接头连接强度预测

有限元模拟结果表明:分段压裂过程中套管接头外螺纹承受的载荷高于接箍内螺纹部位。因此,接头外螺纹滑脱失效的风险更大。套管接头外螺纹和内螺纹承受的载荷均超过了材料的屈服强度,在水平井多井段、长时间压裂过程,接头螺纹经历反复多次的循环载荷,低周疲劳损伤造成接头材料的强度不断降低。

将不同循环周次后套管接头材料的本构关系及力学性能数据引入有限元模型,分析不同体积改造级数后套管接头的剩余连接强度。经6级、9级、15级、20级及30级压裂后,套管接头的应力场分布特征及连接强度分别如图8—图12所示。数值模拟结果表明:经过6、9、15、20、30级分段压裂后,套管接头的连接强度分别为3 031.7 kN、2 981.7 kN、2 800.8 kN、2 676.5 kN和2 430.1 kN。可见,随着分段体积改造级数的增加,套管接头的剩余连接强度不断减小。

图8 第6级压裂改造后套管接头在轴向拉力3 031.7 kN下的应力云图Fig.8 Stress nephogram of casing connection under tensile loading of 3 031.7 kN after 6-stage fracturing

图9 第9级压裂改造后套管接头在轴向拉力2 981.7 kN下的应力云图Fig.9 Stress nephogram of casing connection under tensile loading of 2 981.7 kN after 9-stage fracturing

图10 第15级压裂改造后套管接头在轴向拉力2 800.8 kN下的应力云图Fig.10 Stress nephogram of casing connection under tensile loading of 2 800.8 kN after 15-stage fracturing

图11 第20级压裂改造后套管接头在轴向拉力2 676.5 kN下的应力云图Fig.11 Stress nephogram of casing connection under tensile loading of 2 676.5 kN after 20-stage fracturing

图12 第30级压裂改造后套管接头在轴向拉力2 430.1 kN下的应力云图Fig.12 Stress nephogram of casing connection under tensile loading of 2 430.1 kN after 30-stage fracturing

体积改造过程套管接头的连接强度-改造级数之间的关系如图13所示。不同改造级数下套管接头连接强度的变化规律满足

图13 直井段套管接头剩余连接强度-分段体积改造级数关系曲线Fig.13 Relationship between residual strength of casing connection and times of fracturing in direct well section

σr=3 234.62-27.58N。

(1)

式中:σr为接头连接强度,MPa;N为体积改造级数,级。

分段体积改造工况对套管接头连接强度影响明显,随着分段级数增加,套管接头的连接强度表现出连续降低的趋势。多井段、长时间压裂作业因素对套管接头的连接强度影响显著,多井段、长时间作业特征引入的动态疲劳损伤是接头连接强度降低、井下套管柱滑脱掉井的主要原因。值得指出的是,国内非常规油气井套管柱设计目前主要考虑钻完井过程的静态载荷特征, 对后期压裂改造阶段的动态疲劳载荷很少涉及。随着储层分段体积改造级数增加,套管接头滑脱失效的风险不断增加。因此,对于后期储层采用分段体积改造的井下套管柱尤其是套管接头,考虑服役过程的动态疲劳损伤特征对于安全服役至关重要。

3 实物实验验证及油田现场应用

3.1 全尺寸实物实验

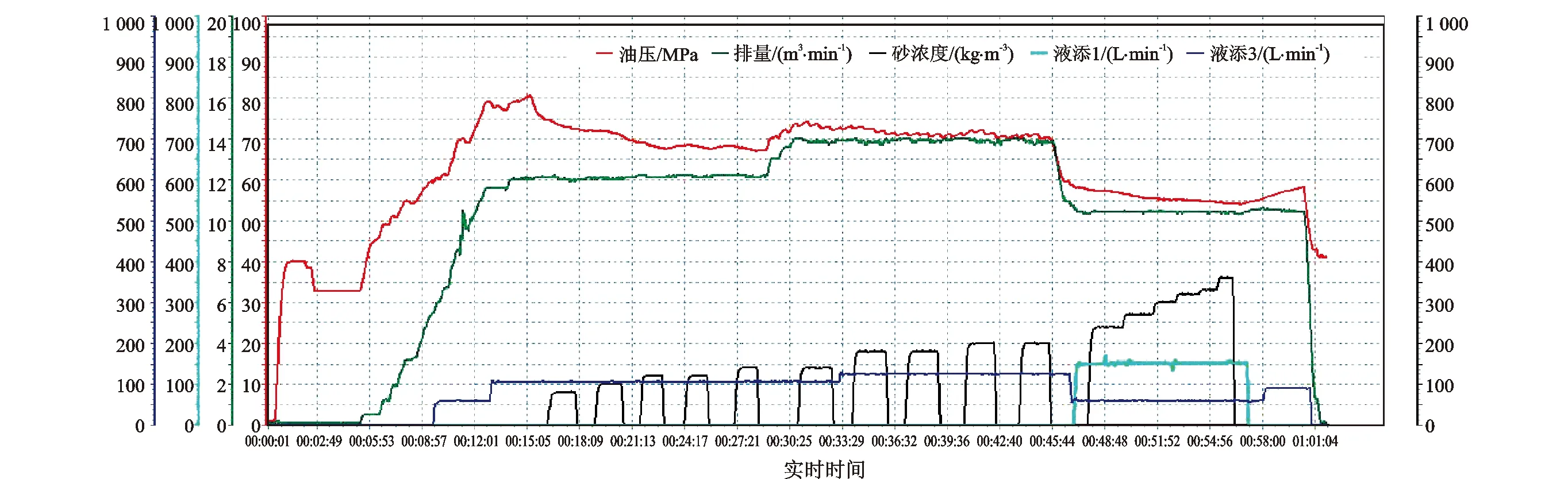

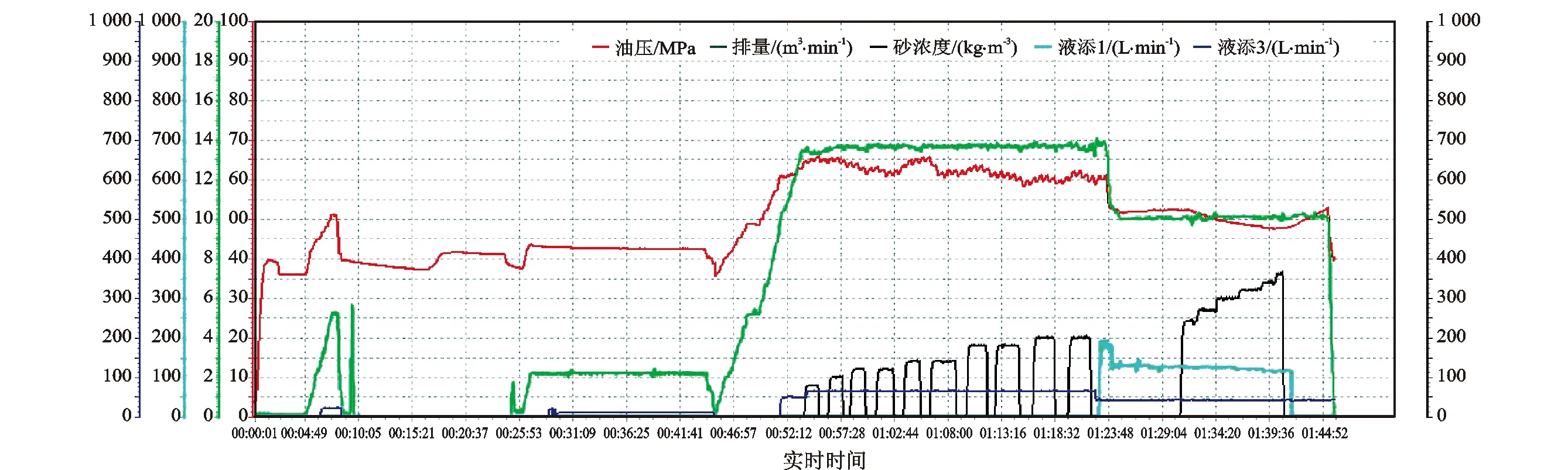

新疆油田某探井采用精细分层、体积改造及桥塞射孔作业工艺。现场共计完成9级改造,在第10级改造作业时油层套管接头滑脱掉井,滑脱部位在直井段885~890 m,现场施工排量10 m3/min、井口泵压70.0 MPa。现场压裂改造作业的施工参数见表3。第2级、第9级压裂改造施工曲线如图14、图15所示。

表3 新疆油田某探井体积改造施工作业参数Tab.3 Operational parameters of volume fracturing technology in an exploratory well of Xinjiang oilfield

图14 新疆某探井体积改造过程第2级压裂施工曲线Fig.14 2-stage fracturing operation curves of an exploratory well in Xinjiang oilfield

图15 新疆某探井体积改造过程第9级压裂施工曲线Fig.15 9-stage fracturing operation curves of an exploratory well in Xinjiang oilfield

修井作业队现场作业,捞出井口至接头滑脱井段的油层套管。其中800~820 m井段油层套管如图16所示。选取该井段套管为实验样品,开展全尺寸实物实验。

图16 新疆某探井经9级压裂改造后捞出的落井油层套管(800~820 m井段)Fig.16 Failure casing (800~820 m) fishinged up from an exploration well in Xinjiang oilfield after 9-stage fracturing

全尺寸实物套管的拉伸实验在石油管材国家质检中心的1 500 t复合加载试验机上进行,拉伸至失效实验场景如图17所示。结果显示:初始状态套管接头的连接强度为3 279.9 kN。经现场9级压裂改造后, 套管接头的剩余连接强度降低至3 052.2kN和2 918.6 kN,见表4。考虑到测试精度和现场作业因素的影响,实验测试结果取平均值2 985.4 kN。

图17 全尺寸实物套管接头连接强度实验Fig.17 Different states of strength experiment of full-sizecasing connection

表4 新疆油田某探井套管接头实物拉伸测试结果Tab.4 Tensile testing results of casing connections for an exploratory well in Xinjiang oilfield

套管接头剩余连接强度的预测结果与实验测试结果比较见表5。由表5可见,在初始状态和9级压裂改造后,测试值与预测值的相对误差在2.99%之内,表明基于低周疲劳损伤特性的接头连接强度预测方法具有较高的准确性,能够满足现场压裂改造施工作业的安全要求。

表5 套管接头剩余强度的试验测试与模拟预测结果比较Tab.5 Comparison between testing results and predication results of residual strength of casing connection

3.2 现场分段体积改造允许的井口压力

基于强度设计准则,将套管接头承受的最大等效应力达到屈服强度时所对应的套管内压作为安全服役的临界压力,提出了现场压裂施工井口压力允许的最大值。依此指导油田现场储层分段体积改造作业工艺的制定,保障井下套管柱全寿命设计周期内结构完整及服役安全。

对直井段(800 m井身位置)套管接头施加上扣扭矩、轴向拉伸载荷,仿真模拟不同内压加载下套管接头的应力场分布。极限内压作用下,套管接头的应力分布云图如图18所示。由图18可见,套管接头外螺纹屈服时对应的极限内压为80 MPa。考虑套管内压的影响因素,如管内液柱压力、压裂液与内壁之间磨阻等,在保证套管接头局部螺纹不发生屈服失稳的前提条件下,直井段套管接头能够承受的最大井口压力为76.7 MPa。若考虑安全系数(如1.1、1.2和1.3),则井口施加的最大压力不允许超过69.7 MPa、63.9 MPa和59.0 MPa。

图18 直井段套管接头螺纹在径向内压80 MPa时的应力分布云图Fig.18 Stress nephogram of casing connection under internal pressure of 80 MPa in direct well section

从分段体积改造过程套管接头服役安全的技术需求角度,采用套管接头强度损失预测方法,制定了现场储层改造工艺,包括井口允许的最大压力,指导了现场储层分段体积改造施工作业方案的设计。套管接头强度损失预测方法在新疆油田玛湖作业区的玛18井区、玛131井区及风南4井区致密油井储层改造中已成功应用5井次,现场未出现套管接头滑脱等形式的失效。现场应用效果表明,套管接头强度损失预测方法能够有效评价现场储层分段体积改造过程套管接头强度损失,为非常规油气井套管柱安全服役提供技术支撑。

4 结 论

(1)针对体积改造过程套管接头滑套失效风险,从接头复杂载荷特征(拉伸、内压及扭矩等)出发,采用螺纹接头三维分析技术,结合多井段、长时间作业工况下接头材料疲劳损伤特性,建立了套管接头强度损失预测方法。

(2)选取的探井直井段(800 m井位)套管接头承受上扣扭矩、轴向拉伸及周期性循环内压,接头螺纹最大等效应力(843.0 MPa)超过材料屈服强度(825.6 MPa),经6级、9级、15级、20级、30级改造后,接头强度降低了7.5%、10.0%、14.6%、18.4%及25.9%。室内实验显示,数值模拟结果的误差在3.0%之内,具有较高的准确性。

(3)基于套管接头强度损失预测方法,提出了现场储层体积改造套管接头允许的井口压力范围(直井段800 m套管接头允许施加井口压力<76.7 MPa)。预测方法在新疆油田玛湖作业区成功应用5井次。