TC4钛合金激光织构表面的润湿性和耐腐蚀性研究

张明鲲,王新辉,梁治国,赵 祥,宋金朋,王治国,3

(1.咸阳市特种设备检验所,陕西 咸阳 712099; 2.西安石油大学 新能源学院,陕西 西安 710065; 3.西安市井完整性重点实验室,陕西 西安 710065)

引 言

钛合金有着极其优良的耐腐蚀性能、较低的密度、较高的比强度、良好的导热性能、无磁等特点,因而被广泛应用于石油化工管道耐腐蚀管件、换热器等设备[1-5]。尽管钛合金的耐腐蚀性能较强,但由于受到腐蚀环境和介质影响极大,包括点蚀、电偶腐蚀和缝隙腐蚀等的风险[6],钛合金的耐蚀性能仍然需要提高。由于在钛合金的电化学腐蚀过程中会发生离子的吸附和迁移,因此控制腐蚀介质的吸附过程可有效降低金属的腐蚀速率。超疏水表面可有效改善材料的表面润湿性,降低电化学腐蚀过程中离子的吸附、扩散和电迁移,进而提高材料的防污损及耐蚀能力[7]。

制备超疏水表面的方法有两种:一种是通过在固体表面修饰低表面能物质来制备疏水表面,如表面晶体生长法[8-9]、电化学沉积法[10]等;另外一种方法则是通过直接在固体表面构造微观结构,如光刻蚀法[11-12]、微机械加工法[13]、激光表面织构法[14,19]等。激光表面织构加工是一种高效且环保的技术。钛合金的激光表面微结构具有灵活性好、精度高和成本低等优点,有利于工业生产[20]。因此本文选用激光表面织构制备超疏水表面。

近年来,国内外学者通过激光表面织构获得超疏水表面开展了大量研究。Samanta等[15]通过控制激光织构的表面化学和润湿性从极端疏水性调整到亲水性,可实现复杂的多润湿性,完成表面结构和表面化学的适当结合。Li Baojia等[16]利用纳秒脉冲激光加工法在钛合金表面制备织构,将硅烷改性制备出具有超亲水性和超疏水性表面。Patil等[17]通过纳秒脉冲激光器在TC4合金表面进行织构处理,得到的织构表面经过退火(在300 ℃下处理120 min)工艺后,表面从亲水性快速转变为超疏水性。章泽斌[18]通过皮秒激光器在镍铝青铜合金表面获得多种微纳米复合结构,随后用硬脂酸进行表面改性,结果使表面接触角可以达到150°以上。

然而,关于利用激光制备织构超疏水表面及其耐蚀性研究相对较少。本文利用紫外纳秒激光器制备Ti6Al4V钛合金表面微织构,通过低温热处理制备超疏水性表面,利用一些检测手段表征其表面浸润性和表面化学,并采用电化学工作站对表面抗腐蚀性能及其影响因素进行研究,以期为钛合金在海洋环境中的应用开发提供重要的基础数据。

1 实验过程

1.1 微织构表面制备

使用紫外纳秒激光器(波长1 064 nm)对钛合金(Ti6Al4V)表面进行激光加工处理,在尺寸为60 mm×60 mm×2 mm表面形成30 mm×30 mm激光微织构区域,制备周期性表面微结构。固定激光光斑直径为40 nm,可调整微织构的结构间距。织构间距为150 μm钛合金表面如图1所示。应用紫外纳秒激光加工系统控制激光束和激光织构参数。采用固定的织构参数对钛合金表面进行处理,参数见表1。

表1 紫外纳秒激光器主要参数[1]Tab.1 Main parameters of UV nanosecond laser

图1 激光织构表面截面示意图[1]Fig.1 Schematic diagram of cross-section of laser textured surface

1.2 超疏水表面制备

经过激光诱导后,Ti6Al4V表面出现饱和Wenzel状态织构,表现出超亲水性。对激光制备周期性表面微结构进行150 ℃低温热处理1 h,微结构表面润湿性由超亲水性转变为超疏水性,表面接触角由0°变为155°±2.9°。

1.3 电化学腐蚀实验

采用电化学工作站进行耐腐蚀性测量,实验使用经典三电极体系。工作电极为实验材料(本文为未处理表面和激光织构超润湿表面),辅助电极使用石墨电极,参比电极使用饱和甘汞电极(SCE),腐蚀介质为3.5%NaCl溶液。当测量系统达到稳定状态后进行极化曲线测试及阻抗谱测试。极化曲线测量时扫描速率为3 mV/s,扫描范围为-1.5 V~1.5 V,测试后极化曲线进行Tafel拟合,获得腐蚀电位Ecorr和腐蚀电流密度Icorr等电化学参数。阻抗谱测试扫描频率范围100 kHz~10 MHz,扫描点数为30,扰动信号为10 mV,实验数据采用Zview软件拟合。

2 实验结果

2.1 化学成分分析

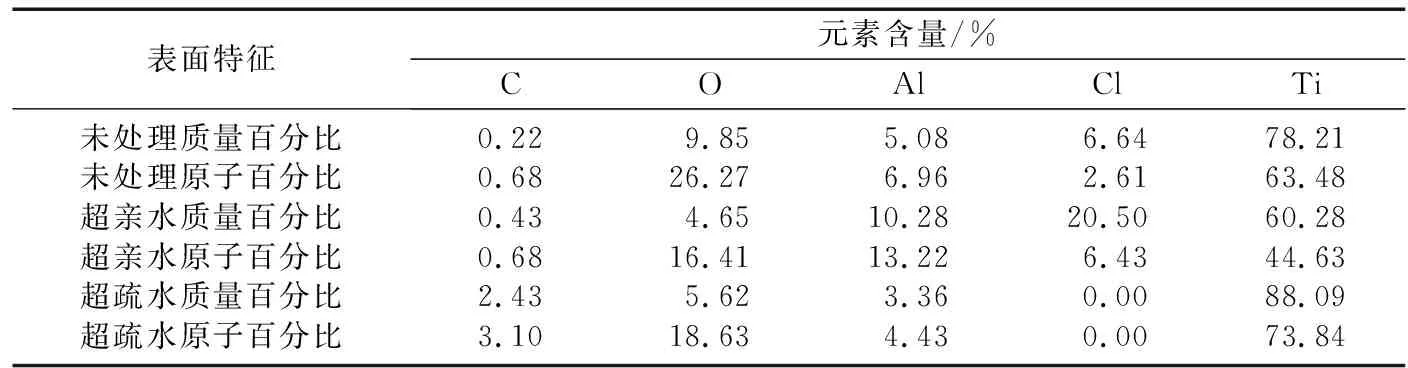

实验所用试样的能谱对比如图2所示。图2(c)、图2(d)分别为图2(a)、图2(b)的EDS谱图,图2中数据为不同性质表面上各对应区域的化学成分及其相对含量,元素含量对比见表2。由表2可知,激光处理后的钛合金存在一定量的O元素,表明钛合金表面处理过程中形成少量的氧化物。这是因为钛和氧的亲合力较强,故而在激光加热的高温条件下形成大量高硬度的氧化物TiO2和少量的Al2O3,这也是后续研究硬度较高的原因之一。处理过程中形成少量的氧化物,也正是Ti和Al的含量所占比例减少的原因[20-21]。

表2 元素含量对比Tab.2 Comparison of element content

图2 实验所用试样的能谱对比((c)为图2(a)001区域,(d)为图2(b)002区域)[1]Fig.2 Comparison of EDS spectra of samples used for experiment

2.2 接触角

固体表面的润湿性是表面被液体润湿程度或能力的量度,一般用静态接触角θ表示。图3为不同表面的接触角示意图。由图3(a)可以看到,未处理表面的接触角为锐角,测量接触角度为64.8°±2.9°,表现为亲水;由图3(b)可以看出,激光加工表面的测量接触角度为0°,表现为超亲水;由图3(c)可以看出,激光表面织构+低温热处理表面接触角为钝角,测量接触角度为155°±2.9°,表现为超疏水。

图3 不同表面的接触角示意图Fig.3 Schematic diagram of contact angle of different surfaces

2.3 电化学腐蚀实验

一般而言,腐蚀电流密度Icorr越低、腐蚀电位Ecorr越高所对应的耐腐蚀性越好,腐蚀速率也就越低[22]。不同润湿性表面与未处理表面的极化曲线如图4所示。由图4可见,与未处理钛合金表面相比,超疏水表面的腐蚀电位发生了正向偏移,使超疏水钛合金表面耐腐蚀性得到改善,而超亲水表面的腐蚀电位均向负方向偏移,使得超亲水表面的耐腐蚀性比未处理表面更差。此外,与未处理表面相比,超疏水表面的腐蚀电流密度更低,表明超疏水表面的织构作用减缓了钛合金的腐蚀速率。

图4 不同润湿性表面与未处理表面的极化曲线Fig.4 Polarization curves of surfaces with different wettability and untreated surface

在3.5%NaCl溶液中,不同润湿性表面样品的腐蚀电位和腐蚀电流见表3。由表3可知,对于超疏水激光表面织构,织构间距为150 μm时的自腐蚀电流密度从未处理前的12.097 μA/cm2降至0.681 67 μA/cm2,腐蚀电位值从-0.571 0 V增加到-0.399 4 V。而对于超亲水表面,腐蚀电流密度从未处理前的12.097 μA/cm2增加到1 161 μA/cm2,腐蚀电位则从-0.571 0 V减少到-0.811 79 V。在不同织构间距的超疏水表面中,对比腐蚀电流,可发现织构间距为150 μm的超疏水表面的腐蚀电流密度最小,表明150 μm织构间距的超疏水表面耐腐蚀性最好。在不同织构间距的超亲水表面则恰恰相反,150 μm织构间距的超疏水表面的耐腐蚀性最差。

表3 在3.5%NaCl溶液中不同润湿性表面样品的腐蚀电位和腐蚀电流Tab.3 Corrosion potential and corrosion current of surface samples with different wettability in 3.5% NaCl solution

腐蚀防护性研究中常常使用EIS。未处理钛合金表面以及不同织构间距的超疏水表面在3.5%NaCl溶液中的Nyquist图、EIS等效电路图如图5所示。

图5 未处理表面与不同织构间距的超疏水表面在3.5%NaCl溶液中的阻抗谱图Fig.5 Impedance spectra of untreated surface and superhydrophobic surface with different texture spacing in 3.5% NaCl solution

从图5(a)中可以看出,在不同织构间距的超疏水钛合金表面,Nyquist环的半圆直径均比未处理钛合金表面Nyquist的半圆直径大,表明激光织构制备超疏水表面能够提高其耐腐蚀性。可以看到,织构间距为150 μm的超疏水表面的半圆直径最大,这证实了经150 μm的激光织构间距处理的超疏水表面具有最佳腐蚀抑制性能。图5(b)分别是未处理表面和有激光织构表面的等效电路。等效电路中Rs为溶液电阻,Rct为电荷转移电阻,Cc为激光织构区域的电容,Cdl为双电层电容。

拟合的EIS数据见表4。可以看出,未处理钛合金表面的电荷转移电阻Rct值由未处理钛合金表面的4.66×104Ω·cm2增加到织构间距为150 μm的激光织构超疏水表面的1.60×105Ω·cm2,且这一织构间距的超疏水表面电荷转移电阻最大。此外,Cdl值由1.27×10-5F/cm2降低到1.47×10-6F/cm2,且织构间距为150 μm的超疏水表面双电层电容最大。由于拥有较高Rct值和较小Cdl值,可以表明材料的腐蚀速率较小,证实了织构间距为150 μm的超疏水表面为钛合金提供了最佳的保护。

表4 未处理表面与超疏水表面等效电路电化学参数Tab.4 Electrochemical parameters of equivalent circuits of untreated surface and superhydrophobic surfaces

3 钛合金经织构化处理后的腐蚀机理探讨

电化学腐蚀测试后,未处理表面和超润湿表面的微观形态及相应的EDS能谱图如图6所示。从图6中提取的主要数据见表5。由图6和表5可见,相对于未处理表面,超亲水表面的Ti元素原子百分比从未处理前的63.48%降到44.63%。而O元素的原子百分比则从未处理前的26.27%降到16.41%。Cl元素含量从未处理前的2.61%大幅增加到18.63%,表明超亲水表面发生了较为严重的氧化腐蚀和电化学腐蚀。而对于超疏水表面,Ti元素含量相比未处理表面略有增加,O元素含量则略有降低,最为明显的是没有发现Cl元素的存在。这表明超疏水表面明显降低了钛合金表面的Cl-腐蚀,对钛合金基体起到了很好的保护作用。

表5 未处理表面和超润湿表面元素含量对比(单位:%)Tab.5 Element content comparison of untreated and super-wetted surfaces

图6 未处理表面和超润湿表面的微观形态和相应的EDS能谱图Fig.6 Micromorphology and EDS spectra of untreated and super-wetted surfaces

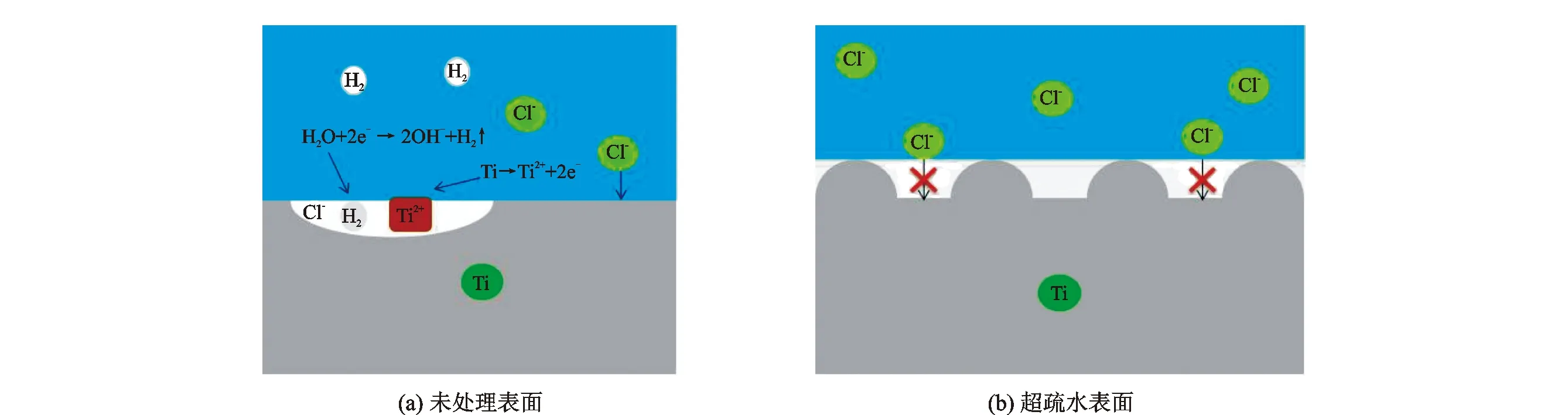

超疏水钛合金在NaCl溶液中的腐蚀机理如图7所示。超疏水试样的表面织构有效阻止了材料基体与腐蚀性液体的接触,使得织构表面与腐蚀性液体之间存在一定量的空气腔(图中白色)。当试样放在NaCl腐蚀溶液中时,织构中的空气腔阻止了腐蚀性离子(Cl-)与基体表面的直接接触,间接保护了基体材料。对比不同织构间距可知,织构间距为150 μm的超疏水表面的耐腐蚀性更好,这主要是由于织构间距较小空气腔的数量较多,使得腐蚀溶液中的Cl-不易接近材料表面。因此,超疏水表面可有效改善材料的表面浸润性,降低电化学腐蚀过程中离子的吸附、扩散和电迁移过程,进而提高材料的耐腐蚀性能。

图7 超疏水样品在氯化钠溶液中的腐蚀机理Fig.7 Corrosion mechanism of superhydrophobic sample in sodium chloride solution

4 结 论

(1)通过激光表面加工和低温热处理,得到了具有微织构的TC4钛合金表面。经测试表明,未处理表面、超亲水表面和超疏水表面的接触角分别为64.8°±2.9°、0°和155°±2.9°,分别表现为亲水性、超亲水性和超疏水性。

(2)电化学实验、SEM和EDS结果表明,激光织构超疏水表面有效阻止了Cl-与基体的接触,降低了电化学腐蚀过程中离子的吸附、扩散和电迁移过程,进而提高了材料的耐腐蚀性能。