垂直扩展台面结构螺栓连接建模方法

朱江峰,郑建洲,杨 鹏,葛鹏飞,李 晨

(苏州苏试试验集团股份有限公司,江苏 苏州 215019)

1 引 言

在交通、航天和航空等领域,许多设备的破坏和故障及众多事故的发生都与振动有关[1],而振动台试验可以有效地模拟振动环境和检验设备的可靠性[2]。当试件尺寸很大或试件的数量很多时,由于振动台自带台面的尺寸和台面预留的螺纹孔数目有限,因此需要用到扩展台面[3]。扩展台面的性能对振动试验的成功发挥着重要的作用。

扩展台面往往采用铸造或者焊接等工艺,由于工艺的局限性,无法实现扩展台面质量和刚度最优匹配,使得扩展台面的刚度不能达到最优值。基于某垂直扩展台面的拓扑优化模型,本文采用螺栓紧固连接的方式,最大程度保留拓扑优化模型的结构特征,从而使得垂直扩展台面的刚度达到最优值。

有限元法[4]广泛应用于振动试验设备的动态特性求解。为了评估螺栓连接垂直扩展台面性能指标的优劣,螺栓连接模型的选择非常重要,模型的准确性直接影响到设备的研究周期和研究成本。目前常用的螺栓连接模型主要为一体化、刚性单元连接、梁单元连接和实体螺栓连接[5]。本文针对上述4种螺栓连接模型,结合垂直扩展台面,建立了4种垂直扩展台面螺栓连接模型,并采用Lanczos法[6]求解模态频率和模态振型,以实测一阶垂直共振频率为参照,对比4种垂直扩展台面螺栓连接模型的精确性。

2 有限元模型

2.1 垂直扩展台面的结构特征

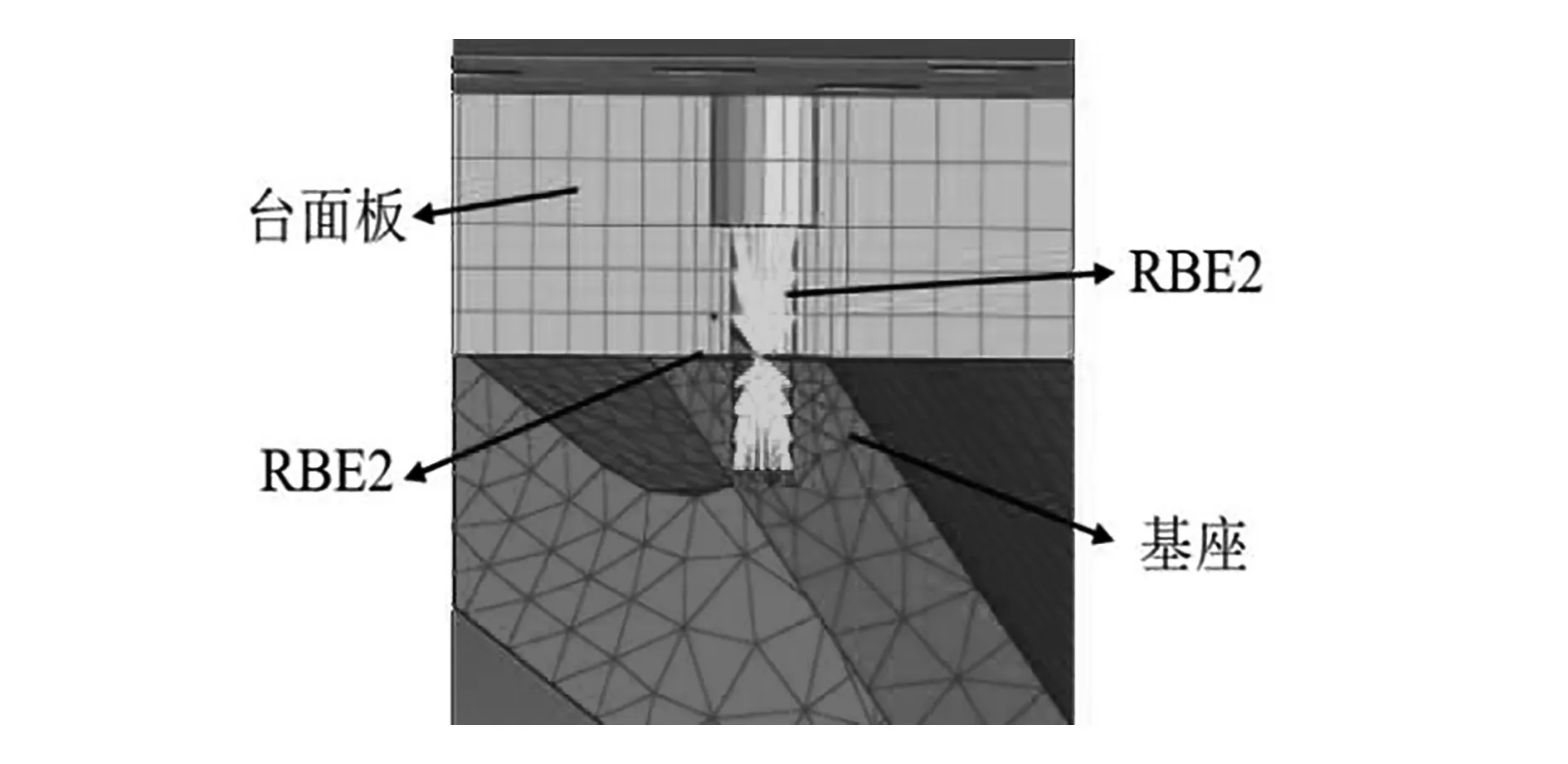

垂直扩展台面由台面板和基座组成,如图1所示。台面板和基座采用36组围绕台面中心分布的M10螺栓紧固连接,螺栓的材料为42CrMo。台面板上共有3圈螺栓孔,从内向外依次标记为内圈、中圈和外圈,内圈、中圈和外圈上螺栓孔的数量分别8、16和12。台面板的长度、宽度和高度分别为800mm、800mm和40mm,材料为铝合金,质量约68kg。基座的高度为160mm,材料为铝合金,质量约50kg。台面板、基座和螺栓的材料性能参数如表1所示。

(a)台面板

2.2 网格划分

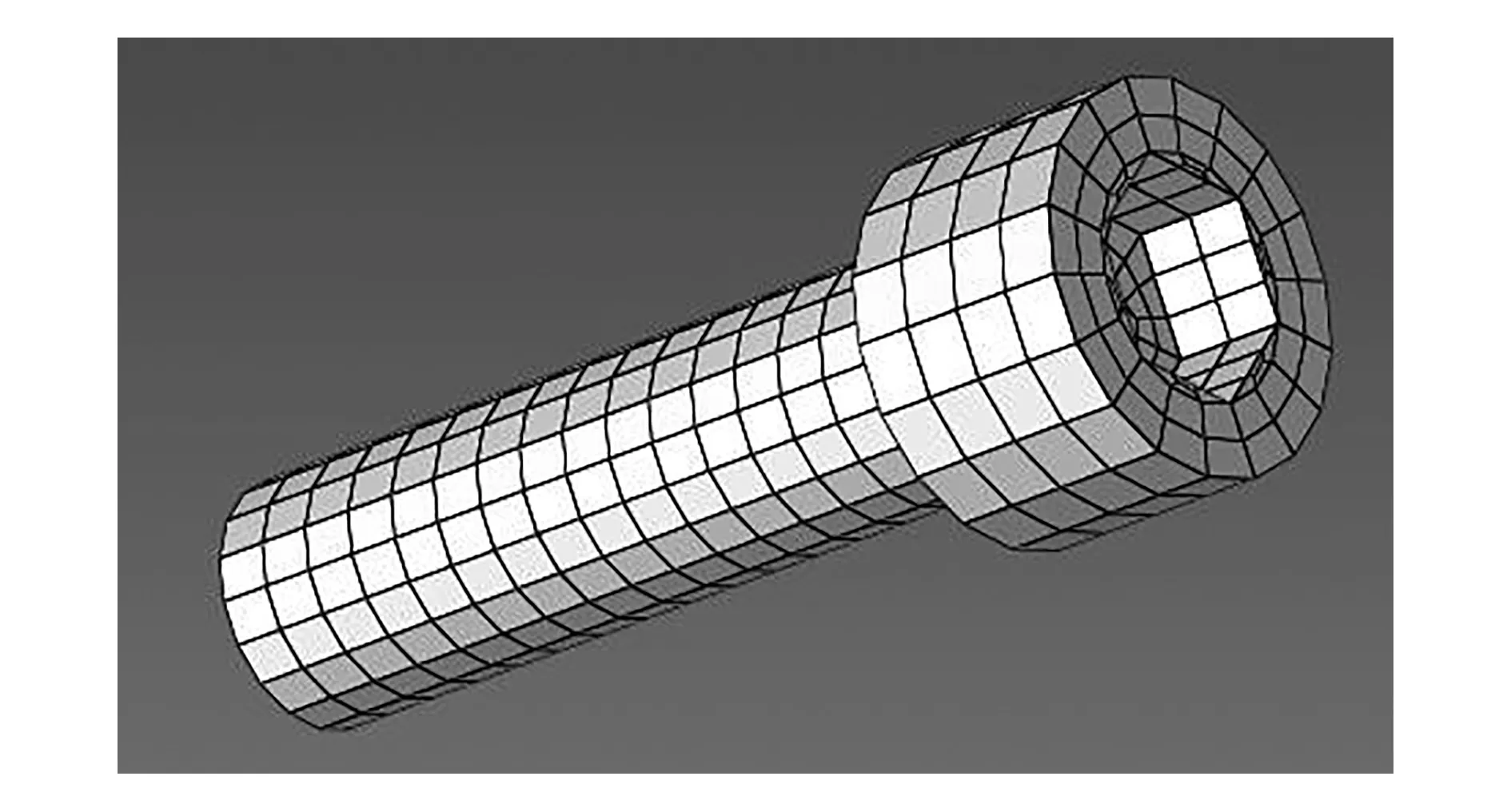

在划分螺栓网格时,需要考虑螺栓预紧力的加载,所以选择六面体网格划分螺栓。网格的基本尺寸选择2mm,保证沿螺栓孔有18个网格,在螺栓厚度上划分16层网格,单个螺栓网格的数量为1488,其网格模型如图2所示。划分台面板和基座的网格时,删除倒角等一些特征,并且保证其沿螺栓孔有18个网格。考虑到台面板和基座形状规则,网格的基本尺寸选择10mm,选择4面体2阶单元进行划分,台面板和基座的网格数量分别为61016和670824。

图2 螺栓网格模型

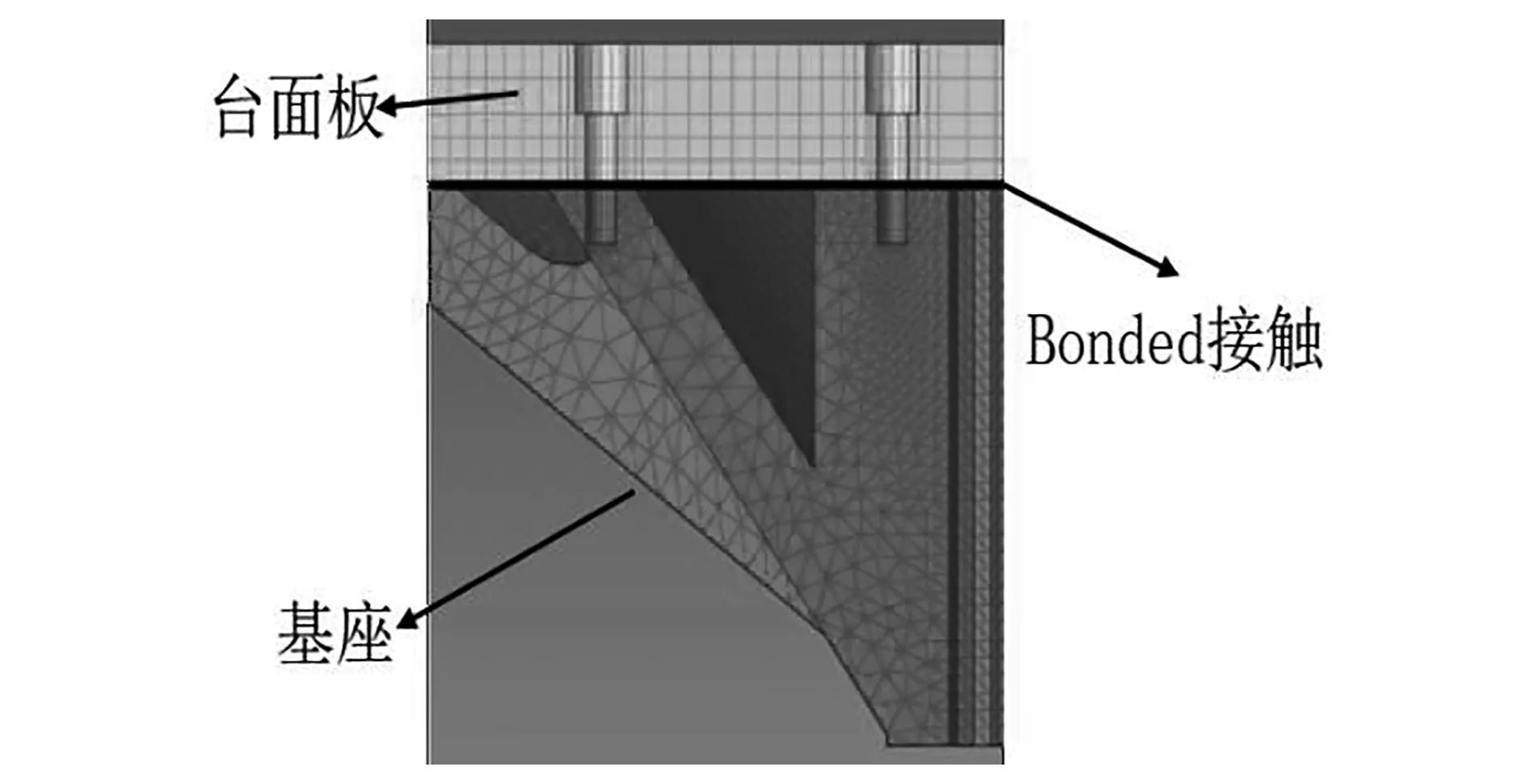

2.3 一体化模型

一体化模型是指螺栓不参与有限元建模,台面板和基座的接触对设置为bonded,台面板的下表面与基座的上表面不发生相对位移,使得台面板和基座近似成为一个整体。一体化建模忽视了螺栓预紧力的加载以及螺栓与台面板和基座的接触,从而无法获得螺栓自身和周围台面板、基座的变形与应力分布,一体化模型如图3所示。

图3 一体化模型

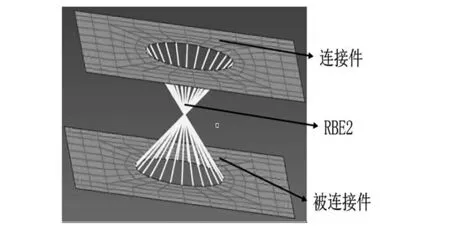

2.4 刚性单元连接模型

当只考虑螺栓的紧固和连接作用时,可以使用刚性单元RBE(Rigid Body Elements)模拟螺栓连接,将连接件与被连接件连接在一起,不需要建立连接件与被连接件的接触对。用刚性单元模拟螺栓连接时,一般使用RBE2或者RBE3,两者的区别在于,RBE2单元中的主节点和从节点的连接类型为刚性连接,RBE3单元中主节点的运动由从节点通过加权方式决定,不会给模型引入额外的刚度。

当连接件与被连接件为板时,可以使用壳单元模拟,以连接件和被连接件圆周孔上一圈的节点为从节点和以从节点的中心点为主节点创建刚性连接,如图4所示。

图4 壳单元与壳单元的刚性连接

本研究的扩展台面厚度较大,不适合用壳单元模拟。台面板和基座的单元类型为实体单元,考虑到螺栓连接实际压紧区域大约为2~3倍的螺栓公称直径,因此将台面板下表面与基座上表面板距圆周孔中心30mm内的节点建立刚性连接,与同一个螺栓连接的台面板螺栓孔内壁和基座螺栓孔内壁上的节点也建立刚性连接,一共建立72个RBE2单元。台面板与基座的刚性单元连接如图5所示。

图5 刚性单元连接模型

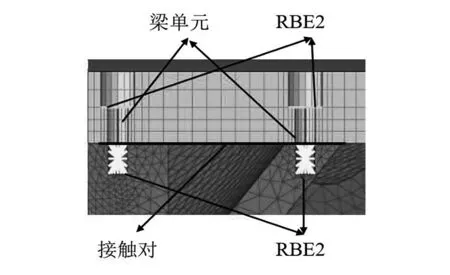

2.5 梁单元连接模型

采用梁单元(BAR单元)模拟螺栓杆,接触定义简单,只需建立台面板与基座的接触对,接触类型设置为摩擦接触。台面板的螺栓孔为沉降孔,没有螺纹,只有螺帽与台面板有接触,可以近似认为螺帽与台面板不发生相对位移,因此只需在台面板螺栓孔与实际螺帽接触区域的节点建立刚性连接,其主节点作为梁单元的上节点,模拟螺帽与台面板的接触。由于螺栓直接拧入基座,可近似认为螺杆与基座不发生相对位移,所以在基座的螺栓孔内壁上的节点建立刚性连接,其主节点作为梁单元的下节点,模拟螺杆与基座的接触,梁单元连接模型如图6所示。

图6 梁单元连接模型

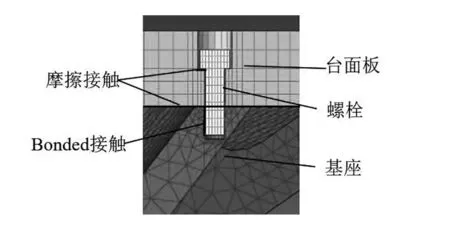

2.6 实体螺栓连接模型

实体螺栓可最真实地模拟螺栓预紧,考虑到了接触、摩擦和预紧力的影响,可以准确求解出螺栓自身和周围台面板与基座的变形和应力分布。在采用实体螺栓建模时,由于螺纹尺寸较小,容易增加计算量,且文献[7]表明旋转效应对螺纹连接结构的载荷和应力分布影响较小,故不考虑螺纹细节。

由于螺栓直接拧入基座,可近似认为螺栓的外螺纹与基座螺栓孔的内螺纹不发生相对位移[8],所以螺栓与基座螺栓孔的接触对设置为Bonded。螺帽与台面板的接触对和台面板与基座的接触对均设置为摩擦接触,其摩擦系数分别为0.17和1.4。实体螺栓连接模型如图7所示。

图7 实体螺栓连接模型

3 连接模型的效果分析

本文采用Lanczos法求解垂直扩展台面螺栓连接模型的模态振型和模态频率并对比差异,阶数设置为15,采用自由模态法。弹性第1至第6阶模态均为刚性模态, 其模态频率接近0Hz,没有实际意义。第7阶模态也叫做第1阶弹性模态,本文只对比第6阶往后的模态振型和模态频率。对于一体化模型和刚性单元连接模型,求解模态振型时,只需要进行模态分析。但对于梁单元连接模型和实体螺栓连接模型,求解模态振型时,首先需要进行螺栓预紧的静力学分析,在此基础上进行模态分析,继承螺钉预紧后的几何刚度变化[9]。相关文献表明,螺栓预紧力的大小对结构的振型和频率不存在显著的影响。预紧力和预紧扭矩的关系[10]如下:

T=kdF

(1)

式中,T为预紧扭矩,d为螺栓的公称直径,F为预紧力,k为扭矩系数。

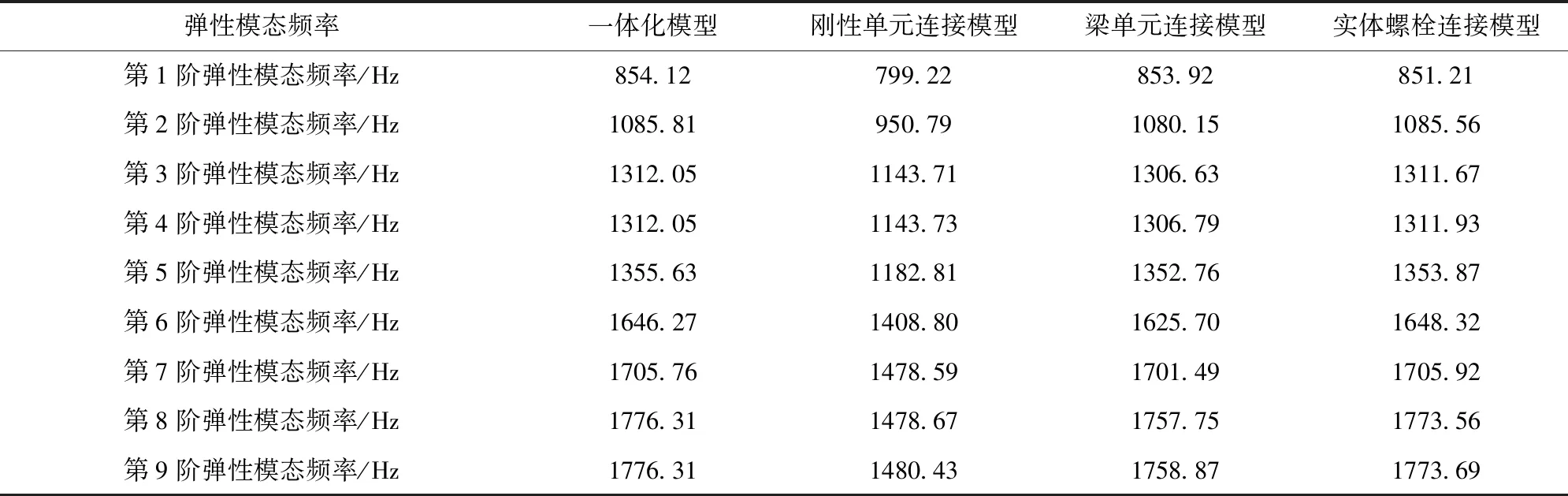

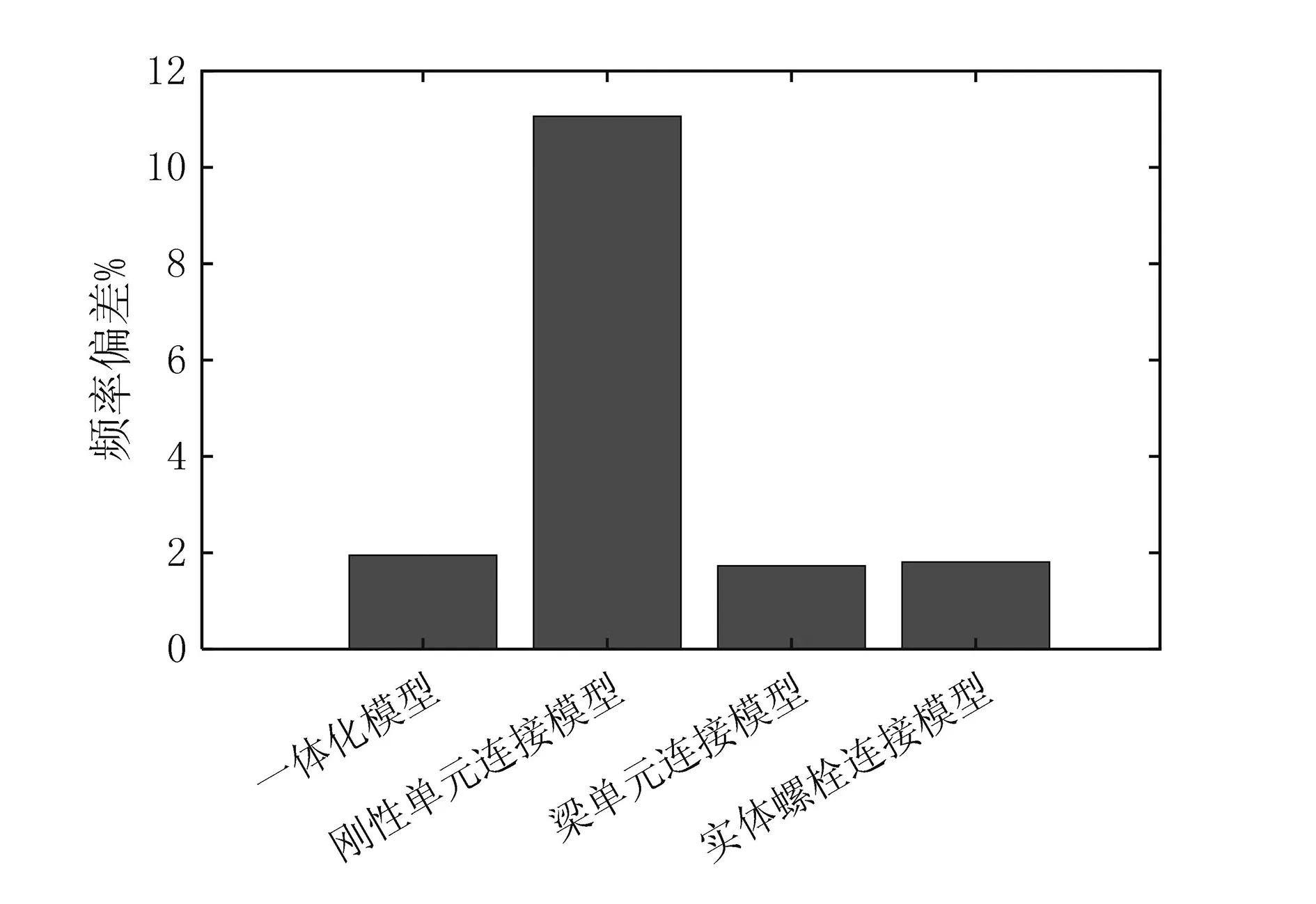

表2是第1阶至第9阶弹性模态频率对比,可以看出,一体化模型、梁单元连接模型和实体螺栓连接模型求解出的同一阶弹性模态频率相差很小,三者的第3阶弹性模态和第4阶弹性模态、第8阶弹性模态和第9阶弹性模态属于重根模态。而刚性单元连接模型的重根模态为第3阶弹性模态和第4阶弹性模态、第7阶弹性模态和第8阶弹性模态。对于同一阶弹性模态频率,刚性单元连接模型与其余三者相差很大。

表2 弹性模态频率对比

一阶垂向共振频率[11]是垂直扩展台面的一个重要参数,对振动试验有着深远的影响。当系统发生共振时,外界激励的频率接近或者等于系统的固有频率[12]。固有频率公式定义如下:

(2)

式中,k为系统的刚度,m为系统的质量,δ为系统的阻尼。

4种垂直扩展台面螺栓连接模型的第5阶弹性模态振型均表现为沿着垂向的同步大幅度摆动,此振型即为垂直扩展台面发生共振时的振型,其模态振型如图8所示。可以看出,梁单元连接模型、实体螺栓连接模型和一体化模型的第5阶弹性模态振型基本一致,刚性单元连接模型的第5阶弹性模态振型与其余三者有点差异,并且其求解出的一阶垂向共振频率也远小于另外3个模型求解出的一阶垂向共振频率。

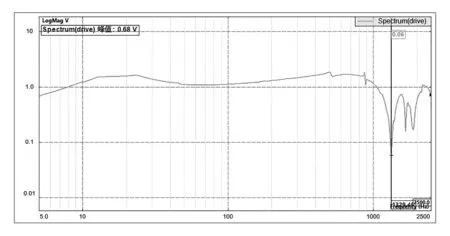

图9为垂直扩展台面扫频试验时的驱动电压频谱,由图可以看出,垂直扩展台面的实测一阶垂向共振频率为1329Hz。分别计算4种垂直扩展台面螺栓连接模型的第5阶弹性模态频率与实测一阶垂向共振频率的偏差γ,公式定义如下:

图9 驱动电压频谱

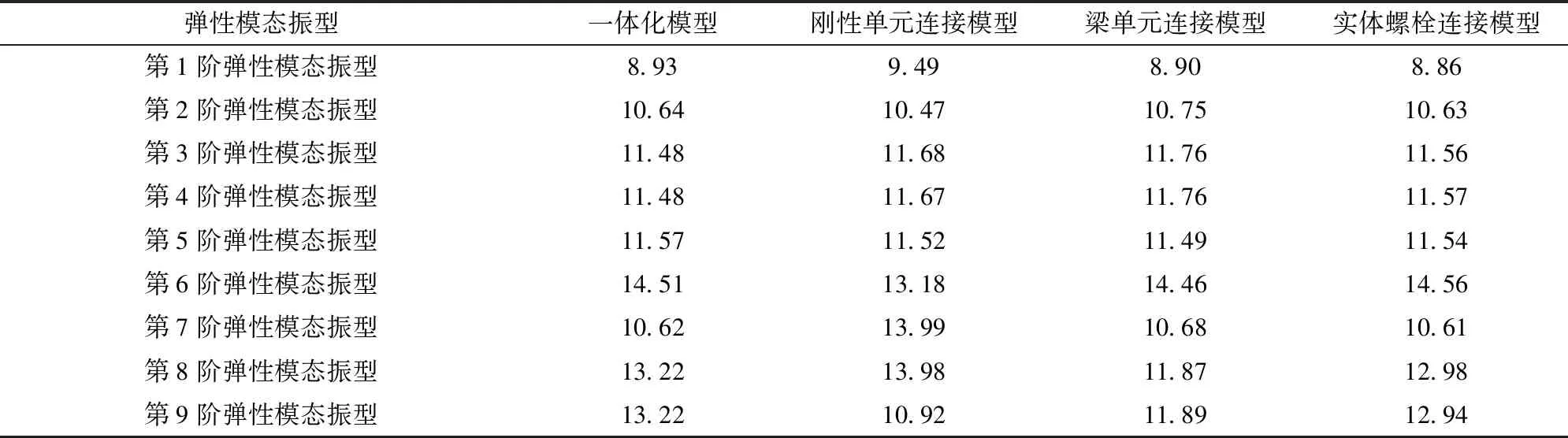

(3)

垂直扩展台面的一阶垂向共振频率偏差如图10所示,可以看出,一体化模型、梁单元连接模型和实体螺栓连接模型拥有较高的求解精度,频率偏差在1.8%左右。误差主要包括以下因素:有限元建模时删除了倒角等一些特征,使得有限元模型质量低于实物的质量,删除的质量对模型的整体刚度影响较小;有限元建模时并没有考虑到动圈对垂直扩展台面螺栓连接模型动态特性的影响;划分网格时没有考虑网格尺寸的影响。刚性单元连接模型的求解精度较低,其垂向一阶共振频率偏差达到11%。

图10 一阶垂向共振频率偏差对比

表3是第1阶至第9阶弹性模态最大特征向量对比,可以看出:对于第1阶至第7阶弹性模态振型,一体化模型、梁单元连接模型和实体螺栓连接模型在同一阶弹性模态的最大特征向量相差较小;对于第8阶、第9阶弹性模态振型,一体化模型和实体螺栓连接模型在同一阶的最大特征向量相差较小。表4是4种垂直扩展台面螺栓连接模型的综合对比。

表3 最大特征向量对比

4 结 论

本文针对4种螺栓连接模型,基于垂直扩展台面,求解模态频率和模态振型,以实测一阶垂向共振频率为参照对比求解结果的准确性,并得出以下结论:

(1)采用刚性单元连接模型求解螺栓垂直扩展台面的一阶垂向共振频率的误差较大。

(2)采用梁单元连接模型可以求解出精确度很高的垂直扩展台面的一阶垂向共振频率。

(3)若要进一步提高求解结果的精确度,必须考虑动圈对垂直扩展台面动态特性的影响及网格尺寸的影响。