氧气浓度对稻谷脂肪酸值的影响研究

◎ 王彩玲,田帅东,王慧强,张万灵,高国林

(杭州市粮食收储有限公司南星桥分公司,浙江 杭州 310000)

粮食问题关乎国家长治久安,我国人口众多,解决好吃饭问题,始终是治国理政的头等大事。21 世纪以来,我国粮储行业的储藏方式和储藏理念发生了较大变化。我国的储粮体系正由传统储粮向绿色储粮发展,管理模式也正由粗放型仓储管理向精细化仓储管理发展[1]。杭州市粮食收储有限公司南星桥分公司也紧跟时代潮流,积极应用准低温储粮、充氮气调等绿色储粮技术。储粮害虫的生命活动离不开环境空气,改变环境空气的组成和浓度可以影响生物的生命活动,这也是充氮气调储粮技术的原理依据。相较于传统熏蒸储粮模式,充氮气调储粮作为一项绿色储粮技术具有明显优势。氮气气调储粮是通过向粮堆中充入氮气,改变储粮生态环境,抑制虫霉发展,减缓粮食储存品质变化[2]。郭啸天等[3]发现,在120 d 储藏期内,充氮气调储藏可有效延缓粳稻谷品质劣变,且储藏环境中氮气浓度越高,效果越好。元世昌等[4]发现,氮气气调可抑制脂肪酸的生成,延缓优质稻的品质劣变。张海青等[5]指出,氮气浓度长久保持在90%~95%可实现抑制害虫滋生的目标,储粮品质指标变化较缓,并可有效降低气调能耗。赵斌杰等[6]指出,在交替充氮的储藏条件下,稻谷经过最初脂肪酸值快速升高阶段之后,利用温控技术降低粮温能有效减慢稻谷脂肪酸值的升高速度。

脂肪酸值能反映稻谷在储存过程中脂肪氧化分解和水解为游离脂肪酸的程度,是评价在安全储存水分和正常储存条件下稻谷的储存品质,指导稻谷储存和适时出库的重要指标之一。脂肪酸值越高,稻谷储存品质越低。地下库温度恒定在18 ℃,湿度维持在75%,在相同条件下,与地面库相比地下库稻谷更易出现脂肪酸值急剧升高的情况。针对此类情况,本文对稻谷储存的氧气浓度条件进行了研究,为科学指导稻谷储藏工作提供依据,确保储粮安全。

1 材料与方法

1.1 材料与仓房

选用2021 年收购的同批次早籼稻谷、晚籼稻谷进行实验,入库后储存形式为麻袋包装堆垛,存放在地下库0D1、0D2、0D4-3、0D4-4。入库稻谷基本信息指标见表1。

表1 稻谷入库指标表

1.2 仪器与设备

DYN-250-39 变压吸附制氮机:杭州鼎岳空分设备有限公司;Dräger X-am 5000 气体检测仪:德尔格医疗设备(上海)有限公司;粮情测控系统:浙江中控信息产业股份有限公司;PVC 聚氯乙烯塑料:张家港市锦瑞新包装材料有限公司;BLH-5601 锤石旋风磨:浙江伯利恒仪器设备有限公司;THU35C 大型砻谷机:佐竹机械(苏州)有限公司;ZWF-110X30 恒温水浴振荡器:上海智城分析仪器制造有限公司。

1.3 实验方法

1.3.1 稻谷充氮气调处理

4 个稻谷货位进仓完成后套膜密闭,为保证后期实验进度一致,对4 个货位进行充氮气调,氧气浓度均保持在2%以下2 个月时间,进行预先杀虫处理,使稻谷处于相同的虫情条件下。杀虫完毕后,揭开膜套使货位灌入空气,使4 个货位达到一定的氧气浓度。早籼稻谷:对照组0D1 氧气浓度保持在5%以下,实验组0D2 氧气浓度保持在15%以上;晚籼稻谷:对照组0D4-3 氧气浓度保持在5%以下,实验组0D4-4 氧气浓度保持在15%以上。

1.3.2 氧气浓度检测及温湿度检测

每半个月利用手持式测氧仪(设备进行资质机构检定)对4 个实验粮堆内的氧气浓度进行检测记录,当出现氧气浓度升高的情况时及时补气,确保实验货位膜内氧气浓度在设定值的±1%以内。每周利用粮情检测系统(设备进行资质机构检定)进行温湿度检测,判断实验货位是否出现异常粮情。

1.3.3 稻谷脂肪酸值测定

稻谷脂肪酸含量参照国标《稻谷储存品质判定规则》(GB/T 20569—2006)中的方法测定,重复检测2次。每2 个月对实验货位进行定点抽样检验,检测脂肪酸值变化情况并记录,检验用到的计量设备均进行资质机构检定。

2 结果与分析

2.1 实验过程影响因素控制情况

2.1.1 稻谷样品控制

早籼稻谷从农户处直接收购,相同地块同批次收割烘干,处理条件基本一致,即代表实验起点完全一致;晚籼稻谷为同批次招标采购,实验起点大体上一致。

2.1.2 温湿度控制

4 个稻谷货位入库粮温为20 ℃,地下库为准低温环境,长期保持在18 ℃,实验货位粮温受仓温影响逐渐降低。4 个货位在入仓2 个月后粮温逐渐稳定在18 ℃,实验过程中有效控制各货位粮温。利用除湿机保持4 个仓库货位湿度在70%~80%。实验过程中未出现温湿度大幅度变动情况,粮食温度保持在(18±1)℃,仓库湿度维持在(75±5)%,属于理想的温湿度控制情况。

2.1.3 氧气浓度控制

4 个稻谷货位入库后主要依靠膜套的气密性控制氧气浓度,采用六面封密闭套膜以有效控制膜内氧气浓度。对4 个货位气密性进行检测,膜套压力为-300 ~-150 Pa,0D1、0D2、0D4-3、0D4-4 的 压力半衰期分别为1 245 s、1 230 s、1 097 s、1 250 s,膜套的气密性非常好。随后对4 个货位进行充氮气调,膜内氧气浓度维持在1.7%并保持2 个月,理论上可杀死各种害虫的所有虫态。杀灭害虫后货位内灌入适量空气,使0D1、0D4-3 货位的膜内氧气浓度维持在4.8%并长期保持,使0D2、0D4-4 货位的膜内氧气浓度维持在15.2%并长期保持,实验过程中未出现氧气浓度大幅度变动情况,各实验货位氧气浓度均得到有效控制。但在储藏期间,膜内氧气浓度控制在15%左右的2 个货位均出现了害虫活动,考虑为其他虫害货位交叉感染导致,在以后的保管工作中要加强此方向的管理。

2.2 稻谷脂肪酸值变化

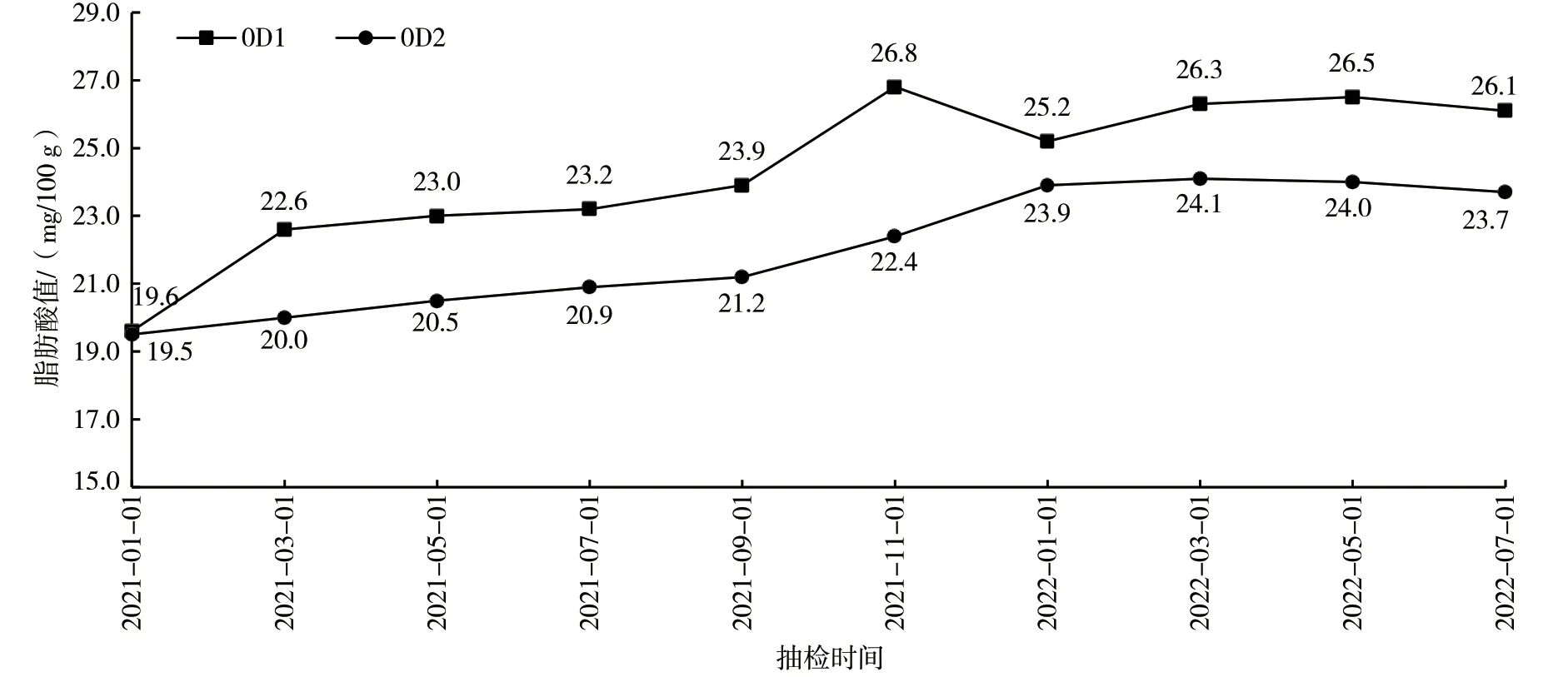

2.2.1 不同氧气浓度对早籼稻谷脂肪酸值的影响

由图1 可知,随着储藏时间的延长,2 个货位早籼稻谷的脂肪酸值整体上呈上升趋势。对照组0D1 在10 月高温季节出现脂肪酸值不正常上升,考虑为实验误差导致,不影响整体趋势(脂肪酸测定时影响因素很多,且双实验允许误差为2 mg/100 g)。整体来说,经过18 个月的储存,对照组膜内氧气浓度控制5%左右的0D1 和实验组膜内氧气浓度控制15%左右的0D2,早籼稻谷的脂肪酸值分别上升了6.5 mg/100 g 和4.2 mg/100 g,实验组品质劣变明显低于对照组。

图1 储存期间早籼稻谷脂肪酸值变化规律图

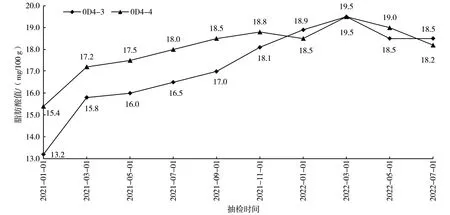

2.2.2 不同氧气浓度对晚籼稻谷脂肪酸值的影响

由图2 可知,随着储藏时间的延长,2 个货位晚籼稻谷的脂肪酸值均呈上升趋势。对照组和实验组均出现数据波动,原因与早籼稻谷基本一样。整体来说,经过18 个月的储存,对照组膜内氧气浓度控制5%左右的0D4-3 和实验组膜内氧气浓度控制15%左右的0D4-4,晚籼稻谷的脂肪酸值分别上升了5.3 mg/100 g和2.8 mg/100 g,实验组品质劣变明显低于对照组。

图2 储存期间晚籼稻谷脂肪酸值变化规律图

3 结论

在对稻谷进行完全杀虫后,不考虑虫害交叉感染情况,储存条件一致时15%的氧气浓度比5%更能延缓地下库稻谷品质的劣变。但在实际的仓储工作中,地下库的粮温恒定在18 ℃左右,冬季不需要揭膜通风降温,膜套气密性非常好的稻谷货位在杀虫后不进行揭膜放气,导致粮食长期处于低氧状态,加快了稻谷品质劣变。

目前,脂肪酸值的检测没有大型分析仪器方法,几乎不可能检测出样品的真值,因此本实验中脂肪酸值测定结果存在误差。此外,操作人员的熟练度和主观判断、扦样均匀性、样品粉碎粒度、振荡提取、环境温度和滴定液等也是实验结果存在误差的原因。因此,在以后的脂肪酸值检测工作中,应避免人为因素造成的实验误差,开发检测脂肪酸真值的新方法。