探究粮食产后烘干工艺的布局

◎ 沈良波,万小进,肖雄雄,蒋俊浩,魏达理,马国军,吕勐侃

(杭州市粮食收储有限公司义桥分公司,浙江 杭州 311112)

粮食安全是“国之大者”,粮食是关乎人类生存、社会稳定、国家强盛的重要资源,是国家至关重要的大事[1]。近年来,在党中央对农业粮食工作的大力支持下,中国式农业现代化发展迅猛,而粮食产后烘干环节对于保障国家粮食安全和提高农民收入具有重要影响。因此,粮食烘干工艺技术将成为提升产后质量、增加效益、减少损失、增加农民收入的关键环节之一。

以往粮食干燥机械化水平相对较低,大部分粮食仍采用自然晾晒的方式进行处理。粮食成熟后,其含水量较高,如果不进行烘干而直接运输和储存,将导致粮食发热发霉,进而引发食品安全事故,造成农民经济损失。为减少经济损失,农民只能将收割回来的粮食摆放在空地上进行晾晒。以粮食含水量30%为例,为了满足粮食储备要求,需要在阳光充足的地方晾晒3 ~4 d。这不仅费时费力,而且容易因晾晒不当或受到虫鼠的侵害导致粮食损失和污染。此外,在露天晾晒的过程中,常常因车辆碾轧而造成粮食损伤,这会增加粮食的破碎率和谷外糙米等。如果再遭遇异常天气,粮食极易发芽霉变,从而降低其品质。在这种情况下,加强粮食烘干工艺技术的研究与应用显得尤为重要。通过引进先进的机械化设备和科学的烘干工艺,可以有效保证粮食的质量安全。这不仅可以减少经济损失,还能从根本上改善农民的收入状况。因此,加强对粮食烘干工艺技术的研究和应用,将成为保障国家粮食安全、增加农民收入的重要手段[2-3]。

近年来,党中央及农业部门大力支持和治理建设高标准农田,土地流转集中连片种植管理,粮食品种也较为一致,逐步由耕、种、收、管、晒的作业模式向耕、种、管、收、烘全程社会化服务拓展,实现粮食“不落地”。为了紧跟时代步伐,产后粮食烘干也得到快速发展,全国粮食干燥的机械化水平逐年提高,加快了粮食干燥的效率,缩短了粮食干燥的时间,使种粮农户不再靠天吃饭。

1 烘干工艺布局及设备配置特点

1.1 清理工段

卸粮坑→潮粮暂存仓→圆筒振动组合筛→潮粮接收。采用散卸及铲车辅助卸粮,原粮提升机接收产量符合烘干工艺的产量要求。清理工艺采用一道圆筒振动组合筛(图1),每小时产量超过30 t,设置一组除尘风网,可确保清理段在卸粮过程中粉尘不外溢。暂存仓设置两个(每个50 t),能够满足潮粮接收能力。初清工艺入仓和出仓均采用自溜式,仓内配备出仓螺旋装置,防止出仓过程中因高水分粮食堆积发热导致堵塞,出仓口尺寸、出仓产量满足烘干工艺的产量要求。

图1 圆筒振动组合筛图

1.2 烘干工段

烘干工段粮食经提升机输送至8-10 并联式低温烘干机(图2)。在不同季节,干燥的热风温度是有差别的,低温烘干机更适用于南方地区。实践证明,稻谷烘干过程中的爆腰率不仅与热源风道温度有关,还与热源风道的湿度有关。相同温度条件下空气湿度较高时,稻谷爆腰率较低。为了尽可能降低爆腰率,热源风道温度应控制在50 ℃以下。根据粮食烘干机形式的不同,热源温度也不相同。为了保证稻谷烘后品质,降低爆腰率,南方地区建议采用较低的介质温度,一般在50 ℃以下。针对热源选择,目前国内常见的有4 种方式(天然气、柴油、电、颗粒),咨询设备厂家了解到,若产量为30 t,按每天收割33.33 hm2计算,配备8 ~10 台能满足需要,以上设备在稳定性方面有较大的优势,尤其在低温烘干情况下控制脂肪酸、爆腰率等方面效果显著。烘干燃料及价格方面,天然气36 万元设备+热源5 万元、柴油36 万元设备+2 万元热源、电36 万元设备+18 万元热源、颗粒36 万元设备+热源5 万元,折算每斤粮食烘干成本分别为3 分、7 分、2 分、3 分。结合本地区实际情况,采用第4 种方案,即颗粒36 万元设备+热源5 万元比较合适。

图2 并联式颗粒燃料低温烘干机图

1.3 风选工段

作为国家储备粮,按照品种来讲,相关标准要求稻谷杂质含量≤1.0%[4],小麦杂质含量≤1.0%[5]。刚烘干后的粮食有较多的杂质,如麦秆、稻秆、稻芒以及草籽等,在清理工段因粮食水分含量较高无法将杂质清理干净,但烘干后因水分降低,杂质会与粮食分离。为了快速分离杂质,增加一套分选设备,配置一套风选机,风选机主要由离心风机、分离溜板、除尘器和沙克砻等部分组成,机器工作时,粮食由进料口进入分离溜板,经溜板进入风机室,受离心风机负压的吸力影响,因粮食同杂质的质量不同,粮食和杂质分离,杂质经离心风机进入螺旋式沙克砻后统一暂存,余风由除尘器装置排出。风选机见图3。

图3 风选机图

1.4 除糙米工段

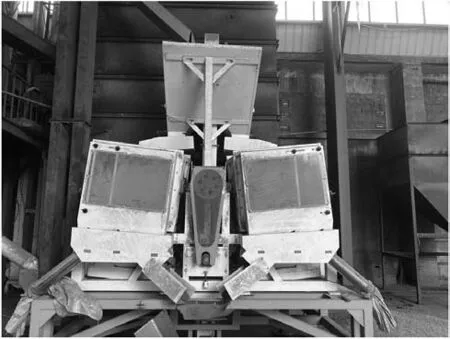

近年来,随着稻谷品质的不断提升,稻谷在生长过程中吸收的营养成分更加充足,使得籽粒更加饱满,颖壳容易撑裂,形成了“张口”稻粒。机械化水平的提高不仅提升了工作效率,也使得稻谷在收割、脱粒、晾晒、烘干、装卸以及运输的过程中更容易受到撞击和摩擦,从而导致糙米粒不符合国家储备粮的要求。为了确保入库稻谷的质量符合规定,本团队选择了符合烘干工艺流程的谷糙分离机(图4)。该设备拥有进料匀料装置、分料装置、分离箱体、出料装置、支承调节机构、偏心传动机构、弹簧缓冲装置以及机座等部件,它们共同协作,有效解决了糙米超标无法达到储备粮入库要求的难题。

图4 谷糙分离机图

2 烘干设备的检查及注意事项

①粮食烘干机是一套流水线式的机械设备,工作人员应在上岗前培训,充分了解设备的构造、性能。②在开机前对设备各部分进行检查,按规定检查润滑油,严格按操作规程操作,发现异常立即处理。在开机作业前,为了确保作业过程的安全性,要仔细阅读设备使用说明书,按说明书进行操作。关机后要打扫、清理好设备和工作场地的卫生,关闭设备电源。③检查试用期的工作载荷,根据设计最大标准合理调整工作载荷量,防止设备长时间持续工作导致设备过热。试用期结束后,应对设备进行定期维护保养。④热源风道需按班次清理,避免出现杂物堵塞。⑤一季烘干结束后,对烘干设备的内外进行彻底清理检查,疏通供油管路、清理油杯、油线;清洗油箱换油,修磨摩擦面;检查调整张紧装置,全面检查电器设备线路;检查提升机畚斗与畚斗带的连接是否牢固,发现螺栓松动、脱落、畚斗歪斜和损坏,应及时检修或更换,以免发生重大事故。

3 结语

近年来,随着城市化进程的不断推进,可供粮食烘干的场所逐渐减少,给许多种粮大户带来了困扰。为了防止粮食霉变,往往需要花重金将刚刚收割的粮食运往偏远地区进行烘干。在这种情况下,为了有效解决粮食干燥问题,竭力做好产后节粮减损,建立粮食产后服务中心并完善烘干工艺布局显得尤为重要。为了满足粮食烘干的需求,可在粮食功能区内建立粮食产后服务中心,为农民提供专业的烘干服务的同时,还能够统一管理和协调粮食产后处理的各个环节。通过合理规划和布局烘干设施,可以更好地满足粮食烘干的需求,提高烘干效率,降低烘干成本,有效解决粮食干燥的难题。

粮食产后服务中心在烘干工艺布局方面的完善也是至关重要的。通过引进先进的烘干设备和科学的烘干工艺,可以确保粮食在烘干过程中的质量和安全。同时,还可以根据不同种类的粮食和不同的烘干条件进行技术调整,以最大限度地保留粮食的营养价值。通过精心设计和优化工艺布局,可以提高烘干效率,减少能源消耗,降低生产成本,从而增加农户的收入。