多轮反应溶液用量对微生物加固粉土的影响

赵志峰,王浩然

(南京林业大学 土木工程学院,江苏 南京 210037)

0 引 言

针对不良地基土进行固化处理多采用基于石灰和水泥的化学加固法、高温烧结法等手段[1-2]。利用微生物诱导碳酸钙沉积(MICP)对土体进行加固则是一种较为环保的地基处理方法[3]。该方法依靠产脲酶微生物(巴氏芽孢杆菌)水解尿素产生CO32-和NH4+,然后与加入的Ca2+结合生成碳酸钙晶体,碳酸钙晶体能在土颗粒间形成有效胶结,提高土体的强度和刚度。

目前关于MICP的研究主要集中在菌种选择、加固方法、影响因素等方面。在菌种选择上,巴氏芽孢杆菌具有较高的脲酶分解能力和适应性,得到了广泛使用。经过大量试验研究,采用注入一次菌液后再注入多轮胶结液的方法可以对砂土进行有效加固;且间歇式注入胶结液的效果优于连续注入[4-5]。采用多轮处理时,除了微生物外,由尿素和钙盐(如CaCl2)组成的胶结液在整个反应过程中起到了重要作用。尿素为CaCO3的生成提供CO32-,钙盐提供Ca2+。由于微生物的新陈代谢需要时间,因此尿素的水解和碳酸钙的结晶是一个动态过程。胶结液的成分、浓度、体积、间隔时间等参数对加固效果有着直接影响[6]。在胶结液等参数选择上,学术界存在不同的结论和看法。例如:有学者认为采用较低胶结液浓度的加固效果好,有的则认为应选择较高浓度的胶结液[6-7];有些学者选取注浆间隔时间较短[8],有的则认为间隔时间较长有利于反应充分进行[9]。造成以上分歧的主要原因是试验土体不同,不同土的孔隙特征和物理性质差别很大,因此参数选择也不尽相同。

粉土孔隙尺寸小,细菌难以渗入土体内部,给后续处理带来了很大困难。根据之前研究,采用先将菌液和粉土拌合制样然后入渗多轮胶结液的方法,可对试样进行整体加固[9]。不论针对何种土体、采用何种处理方法,胶结加固的均匀性和效果始终是亟待解决的问题。在微生物处理过程中,参与反应的溶液为菌液和胶结液,反应液的用量对加固效果存在重要影响。当加固方法、菌液浓度、胶结液浓度等因素不变时,胶结液用量(即处理轮数)是影响加固效果的主要因素。有学者认为菌液用量会影响碳酸钙在土中的结晶位置,土中菌液处于饱和状态时的加固效果并不是最佳。因此,笔者重点研究了胶结液和菌液用量对加固效果的影响。

1 试验材料与方法

1.1 试验材料

粉土取自江苏盐城东台条子泥吹填工程。该重塑粉土干密度ρd=1.46 g/cm3、含水率w=27 %、孔隙比e=0.84、塑性指数Ip=8、渗透系数k=6.61×10-5cm/s。根据级配分析结果,粒径0.005~0.075 mm的粉粒占73.3%,黏粒含量低于3%。不均匀系数Cu=3.29、曲率系数Cc=1.42,级配不良。

巴氏芽孢杆菌(sporosarcina pasteurii)购买于德国菌种保藏中心,培养液采用推荐的培养液。先将营养液放置于灭菌锅进行灭菌,然后在无菌操作台上将菌液与营养液体积比按1∶8比例接种于400 mL的营养液中。随后将接种后菌液放置于30 ℃、130 rpm/min的恒温振荡培养箱中培养12 h。菌液的OD600值控制在1.6左右,酶活性约为5.8 mm/min;酶活性的测定方法见文献[10]。

胶结液为摩尔浓度比1∶1的尿素与氯化钙混合溶液。根据之前试验结果,浓度1.25 mol/L的效果较好,故浓度选择为1.25 mol/L。

1.2 试验方法

将菌液与干土拌和制样,然后采用表面入渗胶结液的方法来进行加固。试验装置为内径47.5 mm、高150 mm的PVC管,PVC管底部设开有小孔的底座,底座上方铺设多层纱布以防止土粒流失。将烘干的粉土(265 g)与1.2倍孔隙体积(Vv)菌液充分拌和,均匀装入PVC管中,装样高度为10 cm左右,控制干密度为1.46 g/cm3。选用1.2Vv的菌液是为了保证试样处于饱和状态(装置底部小孔密封)。

菌液静置12 h后,打开底部孔洞,然后从试样顶部入渗1.0Vv胶结液(约82 mL)。每轮处理的胶结液用量和浓度不变,因此胶结液总用量仅取决于胶结液入渗轮数。入渗轮数取1~6轮;每轮胶结液入渗间隔时间为12 h;设置两组平行试样。全部胶结液入渗完成后,试样静置12 h,用过量去离子水冲洗以去除土中未反应的杂质,拆样后将试样置于烘箱中烘干至质量不变。

将烘干后的试样在水中浸泡3 d以上观察水稳定性,并测定CaCO3生成量。用纯水浸泡试样使其中的可溶盐充分溶解,用真空抽滤装置将试样中溶液过滤,将过滤后的试样烘干,然后用浓度1 mol/L的盐酸浸泡,处理前后干土的质量差即为CaCO3生成量[11];除以干土质量得到CaCO3生成百分比。将其余试样进行无侧限抗压强度试验,测试前将试样两端切削平整并满足长径比2∶1要求;然后将试样放置于传压板中央进行加压,加载速率为1 mm/min。用破坏崩解后的试块进行收集以测定上、中、下不同部分的CaCO3生成量。

2 试验结果分析

2.1 水稳定性

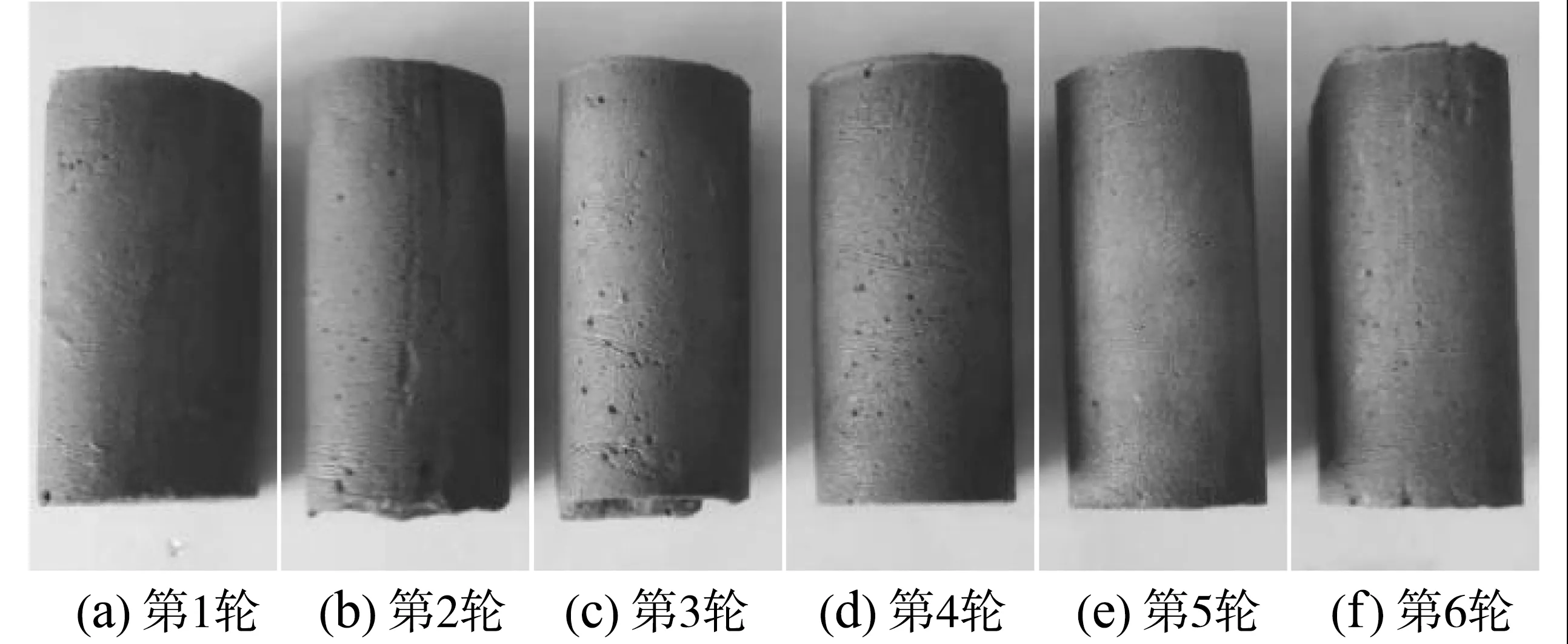

不同入渗轮数的试样水稳定性如图1。入渗不同轮数胶结液的试样整体都得到了加固。入渗第1轮时,试样高度相对较低(9.6 cm);入渗第2、3轮时,试样仅底部有少量缺损;入渗第4轮后,试样在水中保持完整,水稳性好。

图1 不同入渗轮数试样的水稳定性

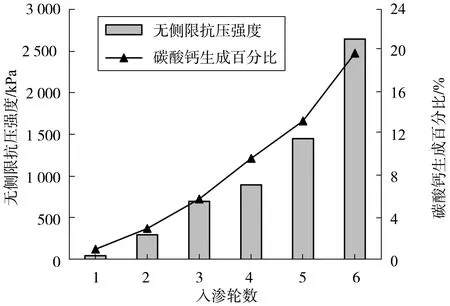

2.2 CaCO3生成百分比与无侧限抗压强度

对试样进行CaCO3生成百分比和无侧限抗压强度测试,其结果如图2。试样中的CaCO3生成百分比和无侧限抗压强度均随着胶结液处理轮数的增加而明显提高。胶结液入渗第1轮时,CaCO3生成百分比仅为1.1%,强度为59 kPa,与处理前基本相同;当入渗第3轮时,CaCO3生成百分比增加至5.9%,强度也提高至712 kPa;当入渗第6轮时,CaCO3生成百分比为19.9%,强度达到2 659 kPa。

图2 不同入渗轮数的CaCO3生成百分比和无侧限抗压强度

值得注意的是,胶结液入渗轮数在第2~5轮时,增加1轮胶结液使CaCO3生成百分比增加3.4%左右,增幅比较稳定;当入渗轮数从第5轮增至第6轮后,CaCO3生成百分比增加了6.5%,强度相比第5轮时提高了81.5%。这表明CaCO3生成百分比和强度的增幅并没有随着处理轮数的增加而下降。

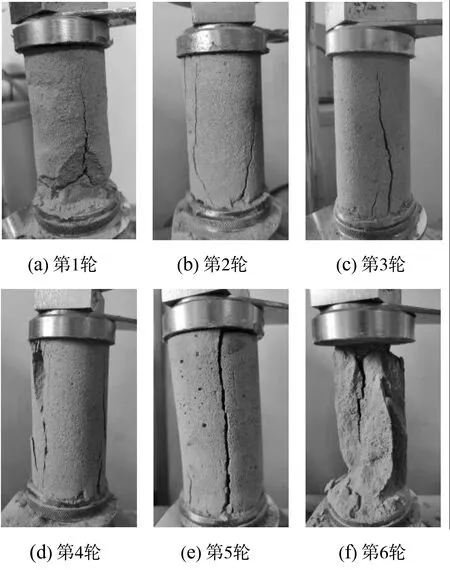

图3为不同入渗轮数试样在无侧限抗试验中的破坏形态。当入渗第1轮时,试样强度低,试样下部先发生破坏,呈现下软上硬的特征;随着入渗轮数增加,剪切破坏面贯穿整个试样,呈现出劈裂破坏特征,表明试样整体加固效果较好。

图3 不同入渗轮数下的破坏形态

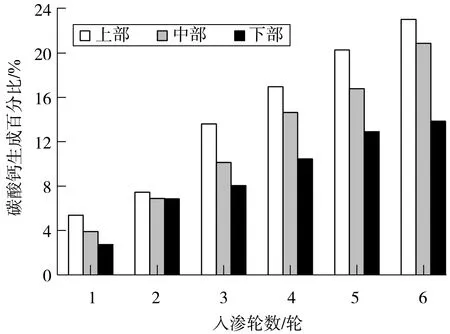

不同入渗轮数下的CaCO3分布如图4。不同轮数下CaCO3在土中含量分布规律为:上部>中部>下部。试样下部的CaCO3增长幅度小于上部和中部。这主要是因为胶结液从试样表面往下入渗,因此中上部反应比较充分,CaCO3含量较高。

图4 不同入渗轮数下的CaCO3分布

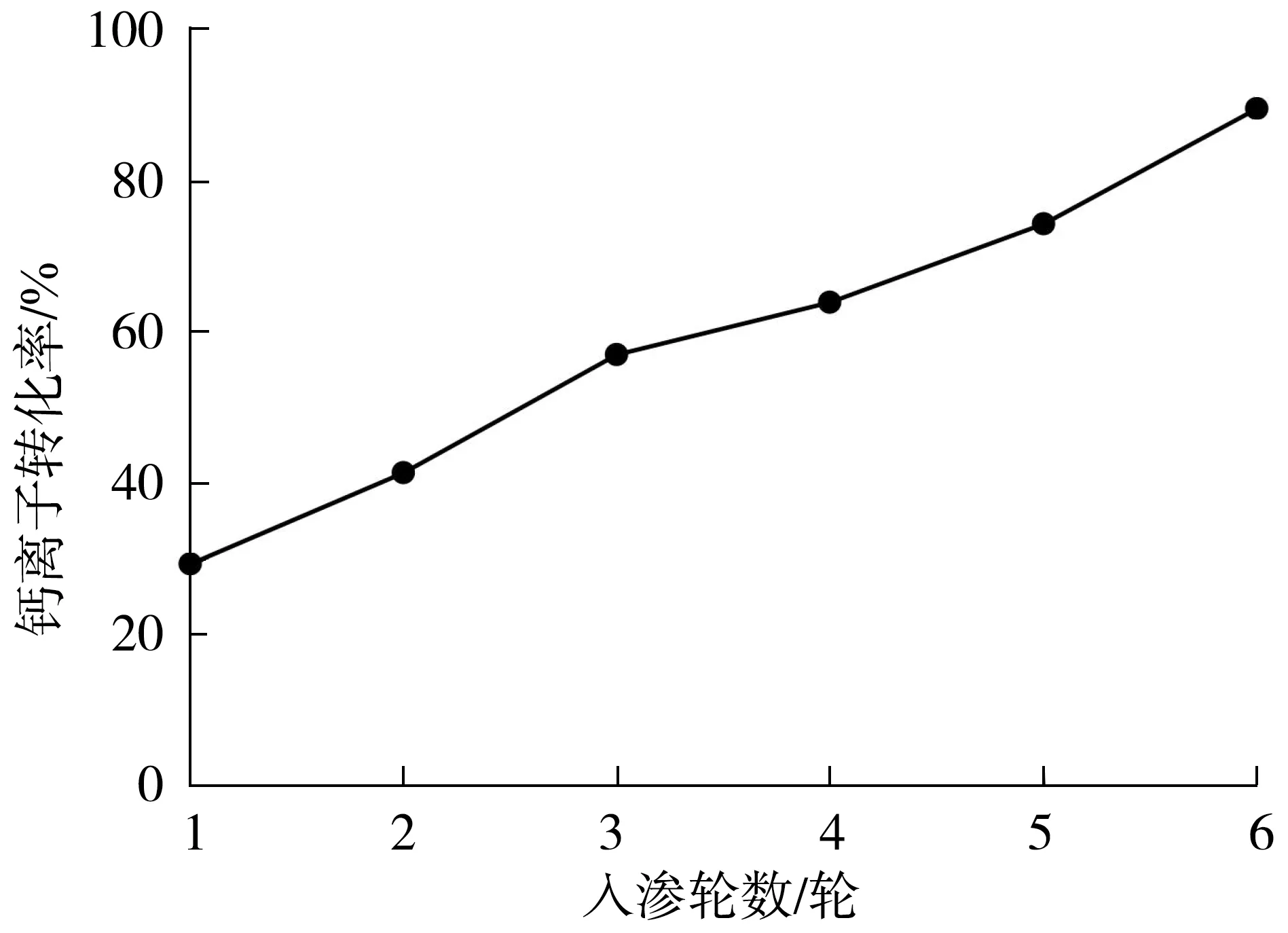

2.3 胶结液钙离子利用率

用CaCO3实际生成量除以CaCO3理论生成量,即可得到不同轮数时的钙离子利用率[12]。钙离子利用率随入渗轮数变化如图5。当入渗轮数较少时,胶结液中钙离子利用率较低;随着入渗轮数增加,钙离子利用率逐渐提高,当入渗第6轮时可达到90%左右。这与砂土试验结果有所不同,砂土试验中前几轮效率较高,强度增长较快[11]。此次处理的粉土在后几轮加固效率较高,这说明该加固方法能有效产生CaCO3沉积。

图5 不同入渗轮数的钙离子利用率

2.4 扫描电镜SEM结果

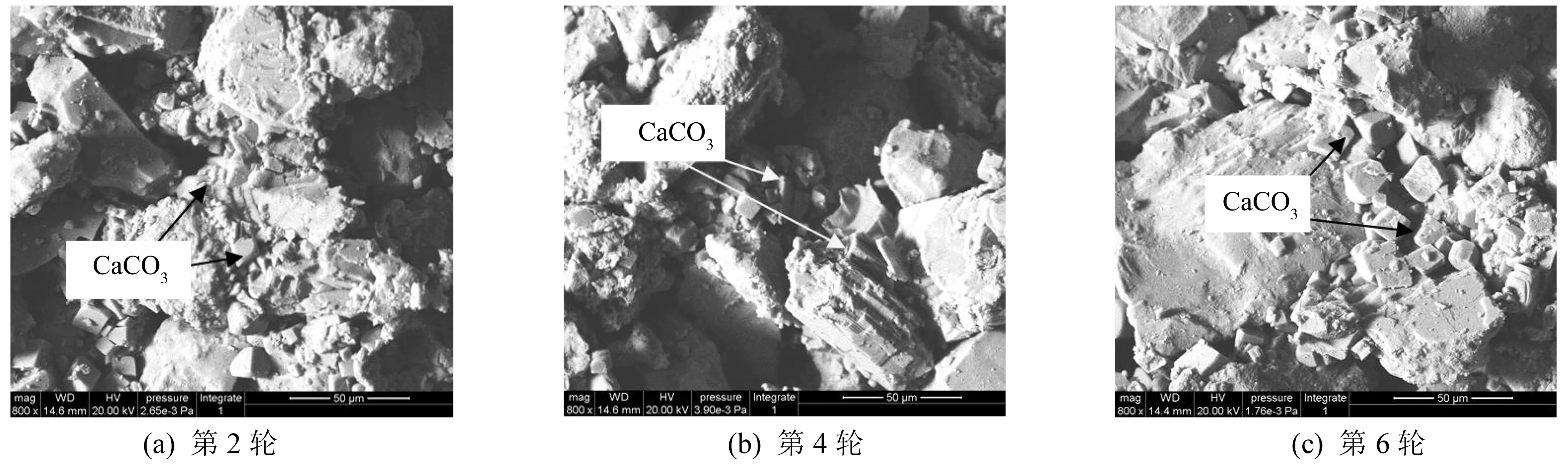

对微生物的沉积物(胶结物)进行X射线衍射分析,结果表明胶结物主要为方解石型CaCO3[13]。笔者选取有代表性的2、4、6轮试样拍摄了扫描电镜(SEM)照片(图6)。由图6可知:颗粒之间分布着大量的CaCO3晶体;入渗第2轮时的晶体尺寸相对较小,为2~10 μm;入渗轮数增至第4轮时,晶体尺寸有所增大;轮数为第6轮时,CaCO3晶体多为六面体并互相叠加生长,晶体尺寸也达到20 μm。随着胶结液处理轮数增多,颗粒间沉积的晶体尺寸逐渐增大,颗粒间形成了有效的碳酸钙胶结,试样强度会明显提高[14-15],无侧限抗压强度结果也证明了这点。

图6 不同入渗轮数下的SEM照片

当胶结液参数选取合理时,多轮处理会使得胶结液主要用于已有晶体的生长而不是新晶体的生成,更多大体积的晶体沉积才能将土颗粒胶结在一起,提高强度。本次试验结果也基本验证了这一观点。对不同的处理对象和方法,合理的胶结液参数并不相同。用注浆法处理砂土时,胶结液浓度较低、间隔时间较短时的效果较好;对于粉土这类细粒土,胶结液浓度较低时则效果不佳,且多轮次间隔时间不宜低于12 h[16]。

3 菌液体积对加固效果影响

菌液与干土拌和制样并入渗多轮胶结液可取得良好的加固效果。CHENG Liang等[17]通过加固砂土试验认为:非饱和试样加固效果好于饱和试样。这是由于在非饱和条件下,菌液更易吸附在土颗粒接触点,更易在颗粒之间形成有效的CaCO3胶结。

3.1 试验方案

试验用材料和参数与1.1节相同,此处不再赘述。取烘干后的粉土分别与0.6、0.8、1.0Vv的菌液搅拌均匀,分层击实后装入PVC模具。

菌液在密封状态下静置12 h,打开模具底盖孔洞,在试样表面入渗1.0Vv胶结液,胶结液浓度仍为1.25 mol/L。胶结液分别入渗1~6轮,胶结液入渗间隔时间取12 h。

3.2 试验结果

3.2.1 CaCO3生成百分比

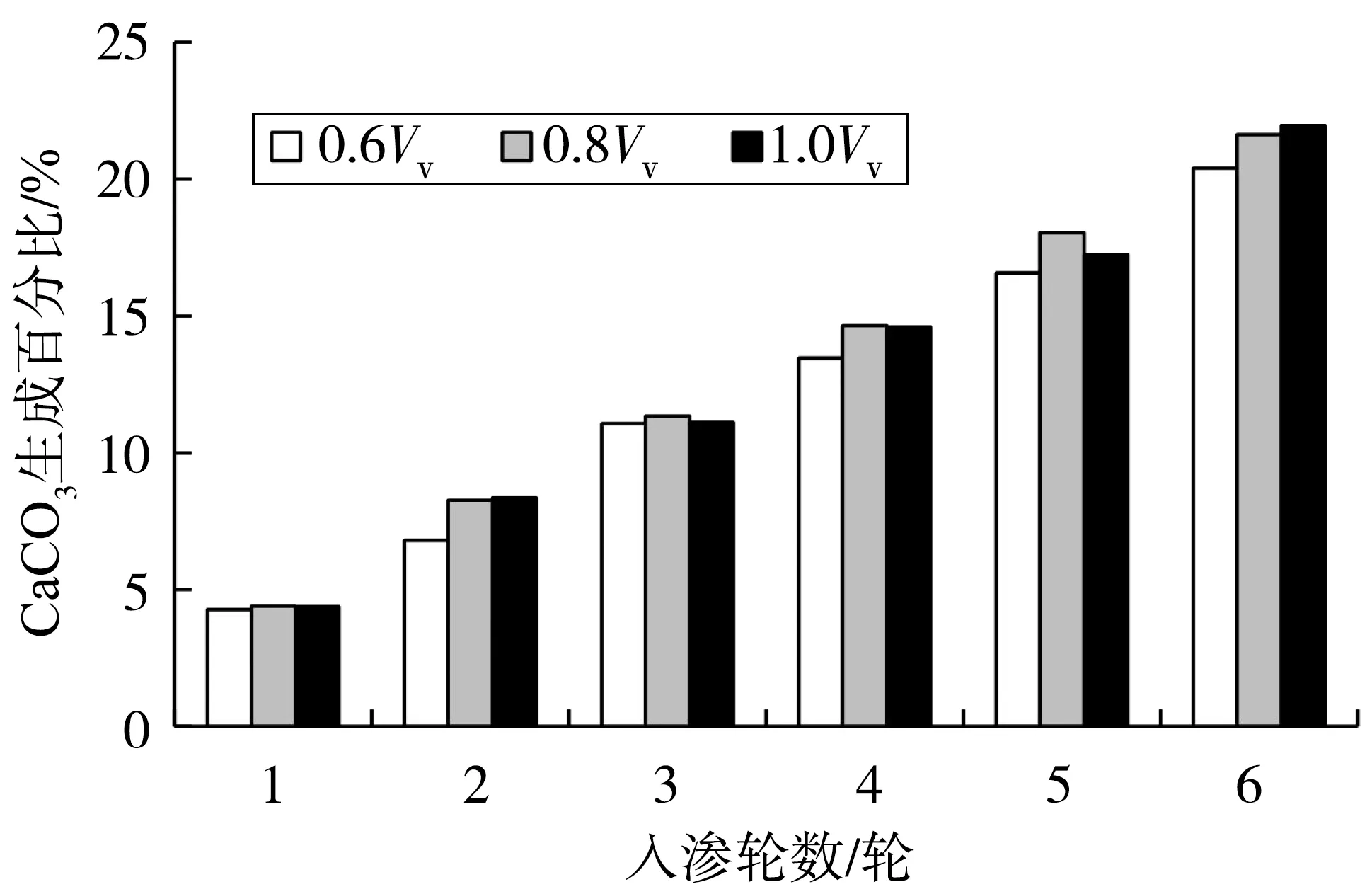

由不同菌液体积下的CaCO3生成百分比(图7)可看出:当胶结液入渗轮数相同时,3种菌液体积下的CaCO3生成百分比相差不大,0.8、1.0Vv的CaCO3生成百分比略高于0.6Vv。有的轮数下0.8Vv时的CaCO3生成百分比略高,这主要是由于测量不同部分CaCO3质量时存在一定误差。

图7 不同菌液体积时的CaCO3生成百分比

3.2.2 无侧限抗压强度

图8为不同菌液体积下的无侧限抗压强度分布。图8中:同一菌液体积下的无侧限抗压强度随着入渗轮数增加而逐渐提高,菌液体积对强度有显著影响。当入渗轮数不超过3轮时,0.6Vv菌液体积试样强度明显低于0.8Vv、1.0Vv;当入渗第4、5轮时,菌液体积对强度影响不大,仍为1.0Vv时的强度最高,其次是0.8Vv;当入渗轮数为第6轮时,1.0Vv试样强度有了明显提高。

由图7、图8可知:在干土与菌液拌和时,菌液体积低于1.0Vv(即试样处于非饱和状态)对无侧限抗压强度影响大于对CaCO3生成量的影响;减少菌液体积不能提高对粉土的加固效果。

为进一步分析不同菌液体积下的加固效果,笔者整理了几种情况下的CaCO3生成百分比和无侧限抗压强度关系,如图9。图9中:几种菌液体积下的无侧限抗压强度随CaCO3变化趋势较接近,无侧限抗压强度随CaCO3生成量的增加而不断提高。1.0Vv时,曲线在最上方;这说明当CaCO3含量相同时的强度最高,加固效率也最高。

4 讨 论

与加固砂土时胶结液浓度通常较低(小于0.5 mol/L)不同,加固粉土的胶结液浓度可适当提高(本次取1.25 mol/L)。在入渗的前几轮,CaCO3生成量和无侧限抗压强度均增长较慢,钙离子利用率不高;钙离子利用率随着入渗轮数逐渐提高,加固效果也明显提升。入渗轮数较多时生成的CaCO3晶体尺寸较大,能更有效地起到胶结作用。

改变拌合时的菌液体积可改变试样初始饱和度,并影响加固效果。当菌液体积减少至0.6、0.8Vv,加固效果有不同程度的下降。0.8Vv强度和CaCO3生成量与1.0Vv相差不大;菌液体积减小至0.6Vv后,试样强度有较明显降低。

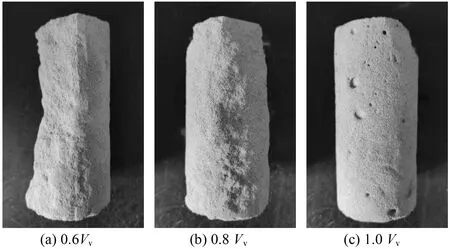

图10为不同菌液体积试样入渗第1轮胶结液拆样后的照片。菌液体积在0.6Vv时,试样整体未有效加固、强度很低;菌液体积提高至0.8Vv后,试样完整性有了明显提高;菌液体积提高至1.0Vv后,试样完整性较好。故对于微生物加固粉土,菌液体积应不低于1.0Vv。

图10 不同菌液体积入渗第1轮胶结液时的试样

5 结 论

采用将菌液与粉土拌合制样、然后入渗多轮胶结液来加固粉土,重点研究了反应溶液用量对加固效果的影响,主要结论如下:

1)胶结液选取较高浓度1.25 mol/L可对试样进行整体加固,加固后试样具体良好的水稳性;

2)当胶结液入渗轮数为1~6轮时,试样中生成的CaCO3和无侧限抗压强度随入渗轮数不断增加,且后续几轮增幅更大,钙离子利用率也随着入渗轮数而逐渐增加;

3)扫描电镜结果表明:处理后的试样在土颗粒之间生成了大量的碳酸钙晶体;晶体尺寸随着入渗轮数增加而增大,试样强度也更高;

4)减少菌液体积不会带来加固效果的提升。相比1.0Vv菌液用量,采用0.6Vv菌液用量的试样加固效果不佳,当入渗轮数较少时更为明显。