基于余热回收的燃气热泵性能及控制系统

吕杰,黄冲,冯自平,2,胡亚飞,3,宋文吉

(1 中国科学院广州能源研究所,中国科学院可再生能源重点实验室,广东省新能源和可再生能源研究开发与应用重点实验室,广东 广州 510640;2 中科广能能源研究院(重庆)有限公司,重庆 401331;3 中国科学院大学,北京 100049)

随着经济的发展和人民生活水平的提高,人们对生活和工作环境的舒适度要求越来越高[1-2]。我国许多地区具有供热和供冷的双重需求,目前解决方案是冬季燃煤或燃气锅炉供暖,夏季使用电动空调。传统的燃煤或燃气锅炉采暖一次能源利用率低,造成资源浪费和环境污染。电空调在夏季大量使用,造成城市电网不堪重负,电力负荷峰谷差大,导致拉闸限电。电空调在冬季制热效果达不到要求,特别是在严寒地区。为达成“碳达峰”和“碳中和”目标,中国正在进行能源结构调整,降低化石能源占比,提高能源利用效率。作为一种热值较高的清洁能源,天然气越来越受到关注。另外,为保障电力系统安全稳定运行,减小电力负荷峰谷差,国家发展和改革委员会制定分时电价机制,对各时段分别制定不同的电价水平,造成空调运行费用大幅上升。因此,急需一种先进的低碳清洁供冷供暖技术。

燃气热泵(gas engine-driven heat pump,GHP)是通过燃气发动机机械驱动压缩机的蒸汽压缩式热泵,具有环境适应性强、能效高、耗电量少等优点。燃气热泵能够冬季供暖、夏季供冷,实现一套设备满足供热和供冷双重需求,并提供冷热水,能够解决传统燃煤或燃气锅炉采暖一次能源利用率低、资源浪费和环境污染等问题[3-4]。同时,缓解夏季电空调大量使用造成的电力负荷峰谷差大等难题[5-6]。

与电热泵(electric heat pump,EHP)相比,GHP 具有如下优势。GHP 采用机械传动,制冷和制热性能不易衰减。利用发动机余热化霜和制热,恶劣工况(低温制热)性能优异,热泵系统更节能、稳定。采用机械驱动压缩机,压缩机无需预热,启动时间较短,升温和降温速度较快。GHP耗电量低,不需要额外电力增容,减少变配电等设备投资。天然气是清洁能源,在开采、生产和运输过程中产生的污染较小。天然气燃烧较充分,二氧化碳排放较少,有助于改善大气质量和生态环境。EHP 在夏季的大量使用造成城市电网不堪重负,电力负荷峰谷差大,国家发展改革委制定分时电价机制,造成空调运行费用大幅上升,地方电网公司启动拉闸限电等举措,影响人们正常工作和生活。燃气热泵不受限电制约,用户使用更安心。

燃气热泵的热力学循环是蒸汽压缩循环,制热模式下制冷剂经过压缩机压缩后变为高温高压状态,将自身热量传递给室内换热器(冷凝器),然后经EXV(电子膨胀阀)变为两相状态进入蒸发器。在蒸发器中,吸收空气中的热量变为气相状态。制冷模式下,冷媒经四通阀改变流向。通过制冷剂将低温热源的热能转移到高温热源,实现制冷和制热。回收发动机尾气热量和缸套冷却水热量,增强热泵低温制热性能,改善除霜性能。控制系统是燃气热泵的重要组成部分,保证室内空气状态参数达到期望值。

当前研究重点是GHP 系统的运行特性[7-9],使用能量和㶲分析方法对GHP 系统进行建模,模拟其运行特性,通过实验进行性能分析和评估[10-11]。而针对GHP 控制系统的研究主要延续现有的热泵系统控制研究方法[12-13],如PID 算法、人工智能算法、模糊控制等[14-15]。通过数值模拟和算法研究热泵系统动态特性,优化控制策略[14,16]。当前,专门针对GHP 控制的研究主要集中于发动机转速控制优化[12,17-18]。目前,主要通过建立模型研究GHP 系统的动态特性,采用数值模拟和算法优化控制策略,而忽略了控制系统设计研究。目前文献没有说明如何设计GHP 控制器的硬件和软件,没有阐述GHP 控制器如何与发动机ECU(电子控制单元)实时可靠通信,进而实现发动机转速、启停等控制。由于外部环境和热负荷的不断变化,GHP 系统具有滞后、非线性和时变特点。想要GHP 系统的出水温度快速逼近然后稳定在目标值,需要精细化控制。发动机档位需要由参与热力循环的压缩机数量以及目标出水温度和实际出水温度之间的差值共同确定,而当前研究没有阐明如何根据发动机数量调整发动机转速控制的方法。为了提高GHP 系统性能,控制系统研究必不可少,本文聚焦于GHP 嵌入式控制系统设计,详细介绍控制系统架构以及各功能模块,并通过制冷和制热实验分析基于该控制系统的GHP 机组运行特性,为开发人员提供工程设计指导。

1 燃气热泵系统及分析方法

燃气热泵分为冷热水机组(gas engine driven heat pump cold-hot water equipment,GHPW)和多联机。以制冷工况为例,燃气热泵冷热水机组外机通过冷冻水从室内空气中吸收热能带到室外。燃气热泵多联机的冷媒能够进入内机,直接与室内空气进行热交换。因此,燃气热泵多联机控制系统更复杂,既包含外机控制器,又包括内机控制器。本文主要研究燃气热泵冷热水机组及其外机控制器。

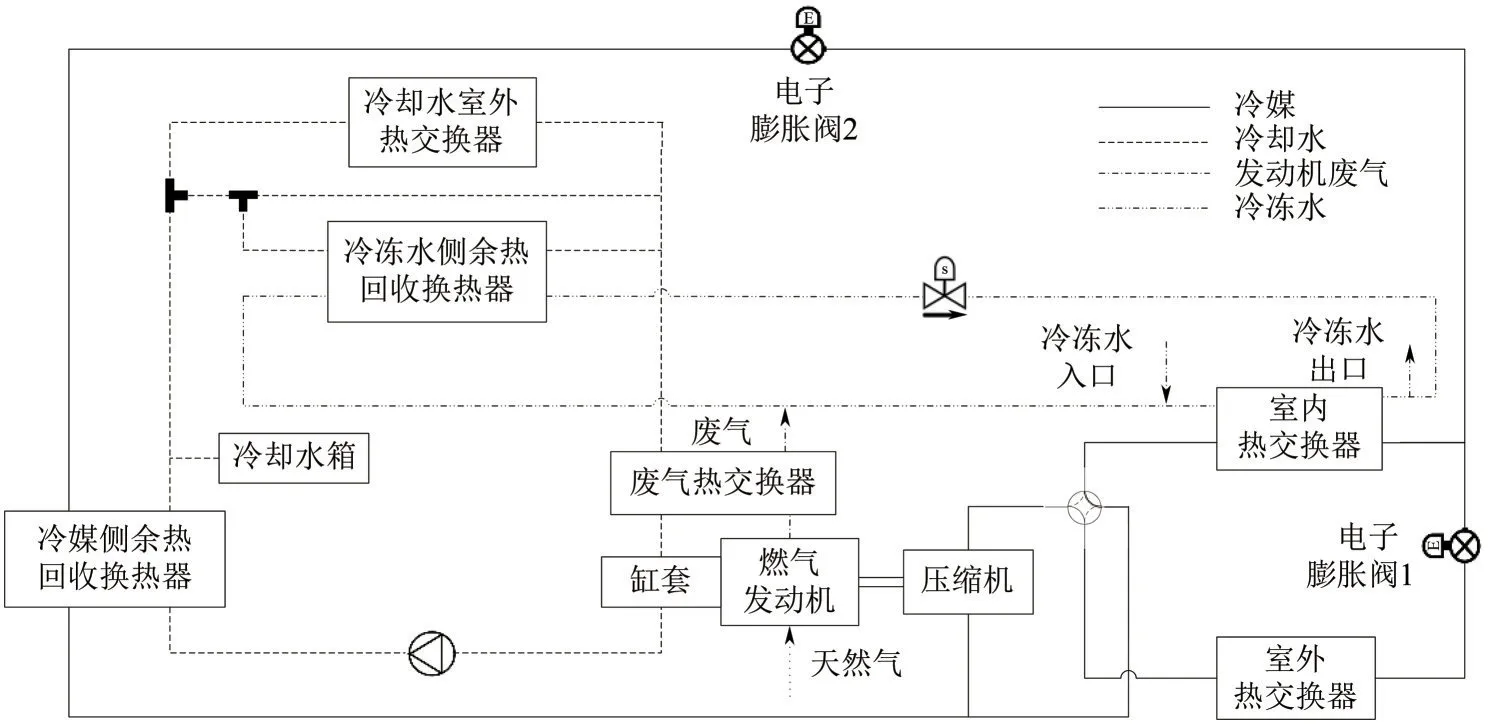

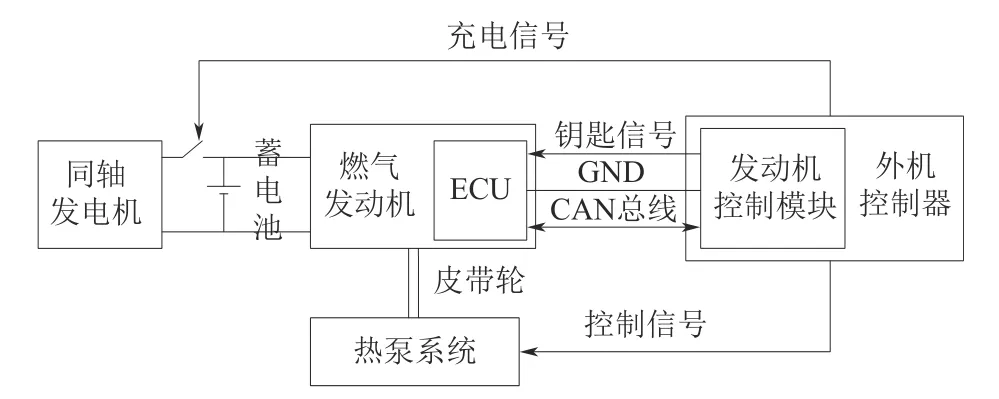

如图1所示,燃气热泵冷热水机组实验系统包括冷媒循环系统、冷却水系统、燃气发动机系统。冷媒循环系统包括涡旋式压缩机、油分离器、四通阀、翅片式室外换热器、电子膨胀阀、冷媒-冷冻水换热器、气液分离器、旁通阀、快速回油阀等零部件。冷却水系统包括冷却水室外热交换器、冷冻水侧余热回收换热器、冷媒侧余热回收换热器、废气热交换器、冷却水泵和两个恒温器。燃气发动机系统包括发动机本体、进排气系统、点火系统、冷却系统、电子控制单元(electronic control unit,ECU)等。

图1 燃气热泵冷热水机组实验系统结构示意图

冷却水室外热交换器和制冷剂室外热交换器相邻安装。当制冷剂在低温加热条件下流过室外热交换器时,室外热交换器从室外空气吸收热量。同时,制冷剂通过制冷剂侧余热回收换热器吸收发动机废热,以增强制冷剂传递的热量。随后,冷冻水余热回收电磁阀打开。冷冻水流过冷冻水侧余热回收换热器吸收发动机余热,使冷冻水温度升高。

恒温器通常用于发动机冷却系统,GHPW采用恒温器控制冷却水的流动路径。它是一种自动温度调节装置,在没有外部控制信号的情况下,通过热膨胀或冷收缩来控制液体的流动。冷却水在天然气发动机内部流动并吸收发动机热量。随后,它流过制冷剂侧的废热回收装置,并通过由恒温器控制的三个通道进入冷却水泵。最后,冷却水流过废气热交换器并返回发动机。

燃气热泵冷水机组运行模式包括加热、冷却、除霜和低温加热。实验系统的主要技术特性如表1所示。采用日本横河生产的电磁流量计SE205MM测量水流量,流量量程0~50m3/h,精度等级是±0.5%FS。采用浙江苍南仪表集团股份有限公司生产的RM-25Z-G10 气体罗茨流量计测量天然气流量,测量范围是0.4~16m3/h,测量精度是±1%FS。采用PT100和T型热电偶测量温度,温度测量范围分别是-50~100℃和-200~350℃,测量精度分别是±0.1℃和±0.5℃。采用森萨塔科技生产的压力传感器Sensata 35CP82-30MD 和Sensata 35CP82- 31MD测量系统压力,测量范围分别是0~2000kPa 和0~4600kPa,测量精度是±1.5%FS。

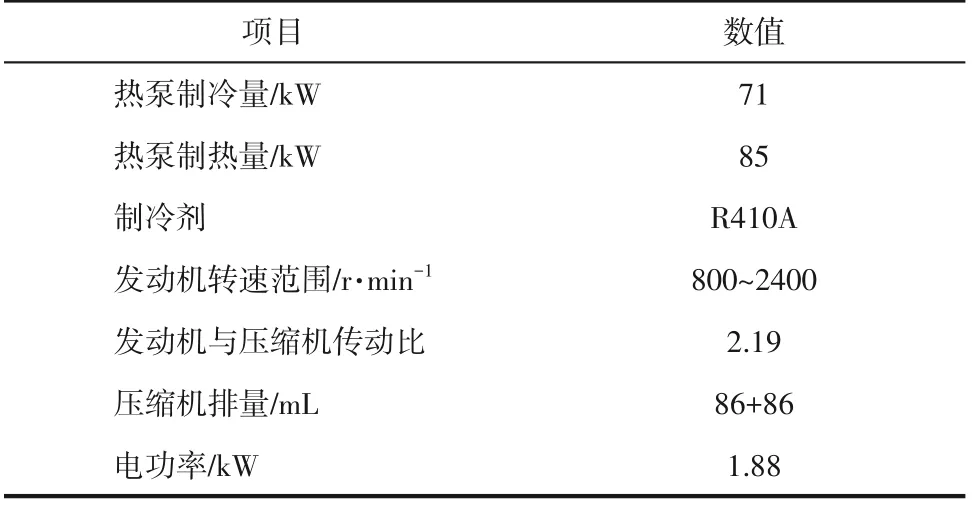

表1 燃气热泵冷热水机组实验系统的主要技术参数

一次能源利用率(primary energy ratio,PER)用于表征GHP 系统的总能耗性能。性能系数(coefficient of performance,COP)用于表征GHP 系统压缩机的性能。加热模式下的PER 和COP 分别可用式(1)和式(2)描述。GHP 系统的供热能力由两部分组成,即热泵系统和发动机余热。因此,Qheat可以用式(3)来描述。发动机的天然气消耗功率(Pgas)可通过式(4)计算。Vgas是发动机的天然气体积流量;LHV 是天然气的低热值。本实验天然气热值为35540kJ/m3。压缩机功率(Pcompressor)可以用天然气发动机(Pengine)的有效功率来描述,如式(5)所示。

式中,Tengine是天然气发动机的输出扭矩;Nengine是自然气发动机的转速;η是发动机和压缩机之间的传动效率,在本研究中,其值为95%;ηengine是天然气发动机的热效率。

2 燃气热泵冷热水机组控制系统

2.1 控制系统结构

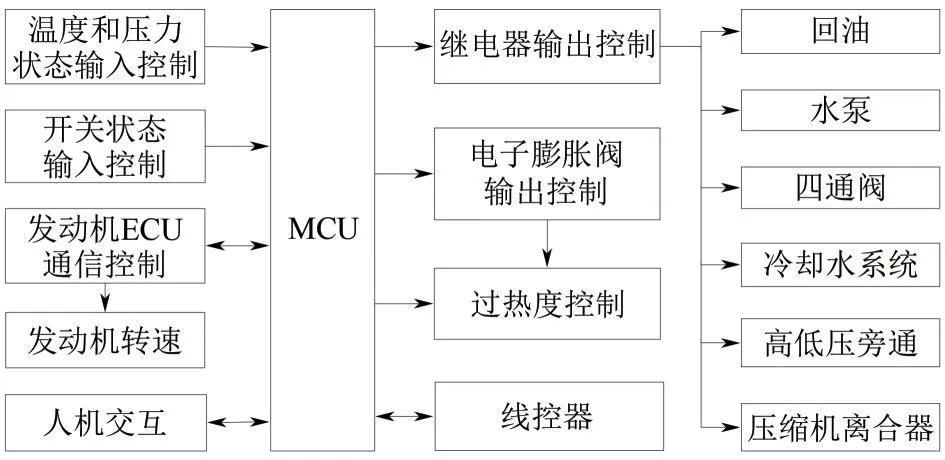

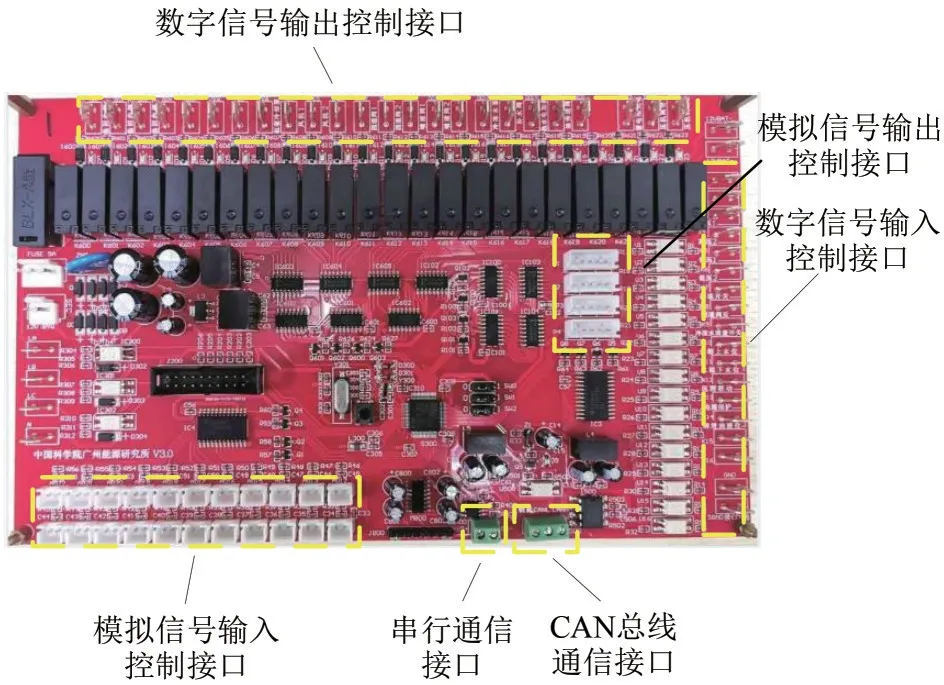

外机控制器是燃气热泵冷热水机组的主控制器,负责控制冷媒循环系统、冷却水系统和燃气发动机系统。外机控制器包括多输入输出(multiple inputs and multiple outputs,MIMO)控制模块、发动机控制模块、过热度控制模块和触摸屏监控模块。外机控制器控制结构如图2所示,外机控制器电路板实物如图3所示。

图2 燃气热泵冷热水机组主控制系统结构图

图3 燃气热泵冷热水机组主控制器电路板实物图

2.2 MIMO控制模块

燃气热泵外机控制器的输入和输出信号较多。输入信号包括温度输入信号、压力输入信号和开关输入信号。输出信号包含继电器控制输出信号和电子膨胀阀控制输出信号。输入和输出信号分为模拟信号和数字信号。模拟输入信号主要包括温度和压力信号。数字输入信号包括高压/低压、水流和开关信号。模拟输出信号主要是电子膨胀阀控制信号。数字输出信号通过继电器控制电磁阀、四通阀、水泵和压缩机离合器。此外,GHPW 通过RS485串行端口通信接口与主机、有线控制器和风扇通信,并通过CAN总线接口与发动机ECU通信。

2.2.1 温度和开关输入信号监测

为了准确控制冷媒循环系统、冷却水系统和热回收系统等,需要对燃气热泵系统中多个特征点的温度和压力进行监测。温度监测包括环境温度、压缩机吸气温度和排气温度、冷冻水进水温度和出水温度、余热回收进水和出水温度等。压力监测主要是监控压缩机的油压、吸气压力和排气压力。

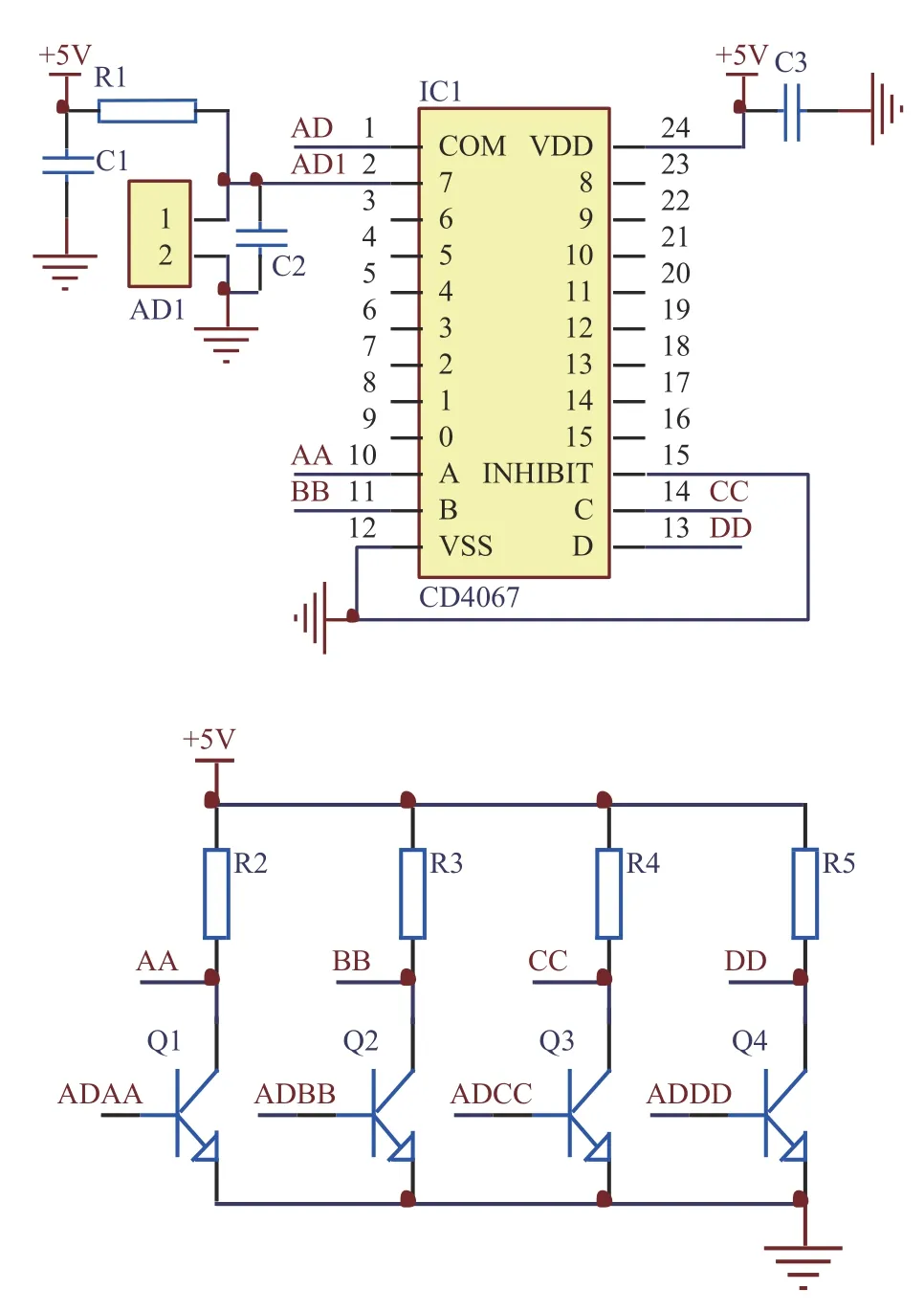

温度输入信号扩展电路如图4所示。采用热敏电阻监测温度。由于输入输出接口较多,MCU的I/O口数量无法满足需求,采用外部电路扩展方式扩充I/O 口数量。热敏电阻两端电压信号通过多路选择芯片CD4067传输到MCU。MCU通过控制三极管基极电压,控制CD4067的通道选择引脚AA、BB、CC、DD 的电压,进而选择CD4067 的输出通道。CD4067 最多可以扩展16 路I/O 口通道。CD4067 的输出引脚连接MCU 的ADC 输入I/O 口,将热敏电阻的电压值传输到MCU。MCU 计算监测点的温度值。

图4 温度输入信号扩展电路

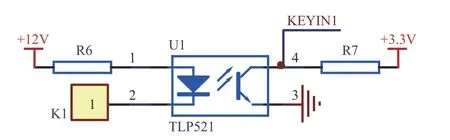

开关输入信号是数字量信号。开关输入信号监测电路如图5 所示。采用光耦隔离芯片TLP521 检测开关信号。当开关输入信号是低电平时,TLP521 的发光二极管导通,光三极管的集电极电压被拉低。光三极管的集电极与MCU 的I/O 口相连,开关状态信息被传输到MCU。

图5 开关输入信号处理电路

2.2.2 压力输入信号监测

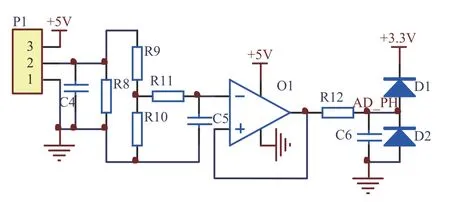

采用压力传感器监测压缩机的油压、吸气压力和排气压力。压力输入信号是连续变化的模拟量信号。通过信号调理电路将压力传感器的输出电压转变成MCU 能够接收的电压范围。压力输入信号调理电路如图6所示。

图6 压力输入信号调理电路

2.2.3 输出控制

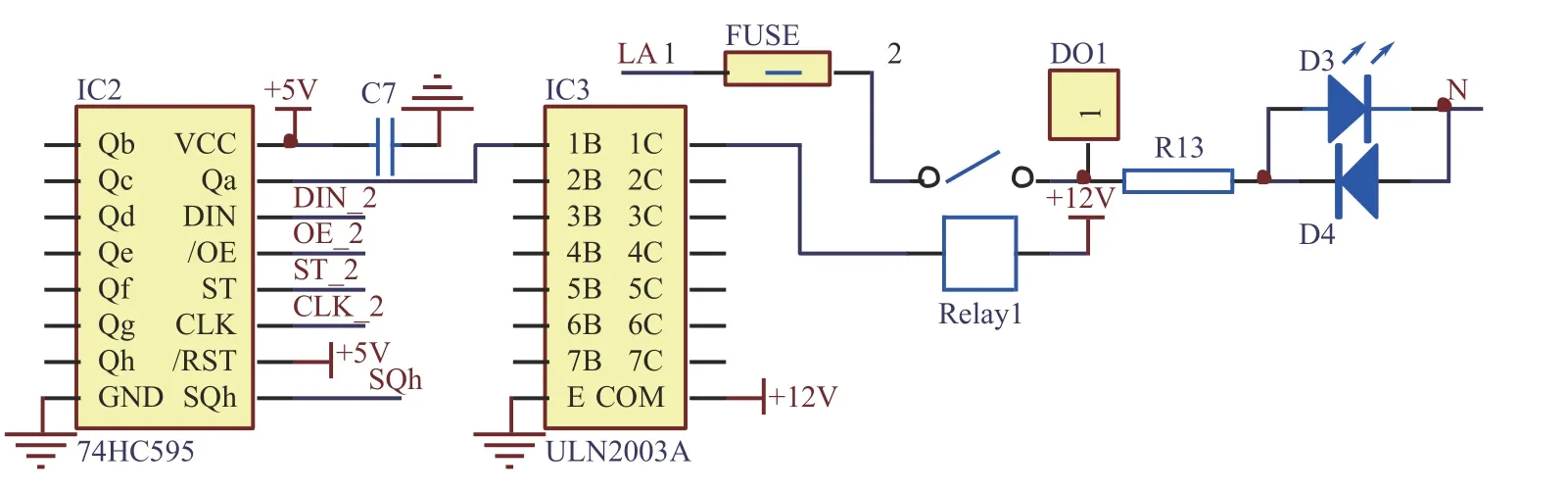

外机控制器通过继电器实现数字量输出信号控制。数字量输出信号包括电磁阀、四通阀、水泵、电加热带、压缩机离合器等闭合和断开信号。数字量输出信号较多,依然采用多路信号选择芯片CD4067 扩展数字信号输出通道。继电器输出信号扩展电路如图7所示。

图7 继电器输出信号扩展电路

将移位寄存器74HC595 级联,扩展数字量输出接口。MCU 无法提供足够的电流驱动继电器,在位移缓存器输出端增加达林顿管驱动芯片ULN2003A,提高电流驱动能力。74HC595 芯片的DIN、OE、ST 引脚接MCU,Qa~Qh 接ULN2003A的输入端,ULN2003A的输出端接继电器线圈,继电器线圈另一端接12V 直流电源。当MCU 控制74HC595的Qa通道输出高电平时,ULN2003A对应接口输出低电平,继电器吸合,输出接口DO1 接通电源,为电磁阀、水泵等零部件供电。

采用鹭宫电子膨胀阀,励磁方式是1~2 相励磁,励磁速度是31.25pps(每秒脉冲数)。通过74HC595 级联,扩展输出控制I/O 口,实现对多个电子膨胀阀的独立控制。电子膨胀阀依靠步进电机驱动针阀,调节阀的开度。电子膨胀阀须严格遵循驱动时序开阀和闭阀。

2.3 发动机控制模块

2.3.1 发动机通信控制

燃气发动机由ECU 控制,ECU 根据各种传感器输入的信息,经过计算和分析,控制发动机点火、运行和空燃比等。同时,ECU 保护发动机。发动机控制模块是GHPW 主控制器的子单元,用于与发动机ECU 交换信息。通过燃气发动机控制模块,外机控制器与发动机ECU 通信,设定发动机运行模式和发动机转速,控制发动机启停,监测发动机状态(实际转速、运行时间、温度、油压、故障信号等)并控制蓄电池充电等。

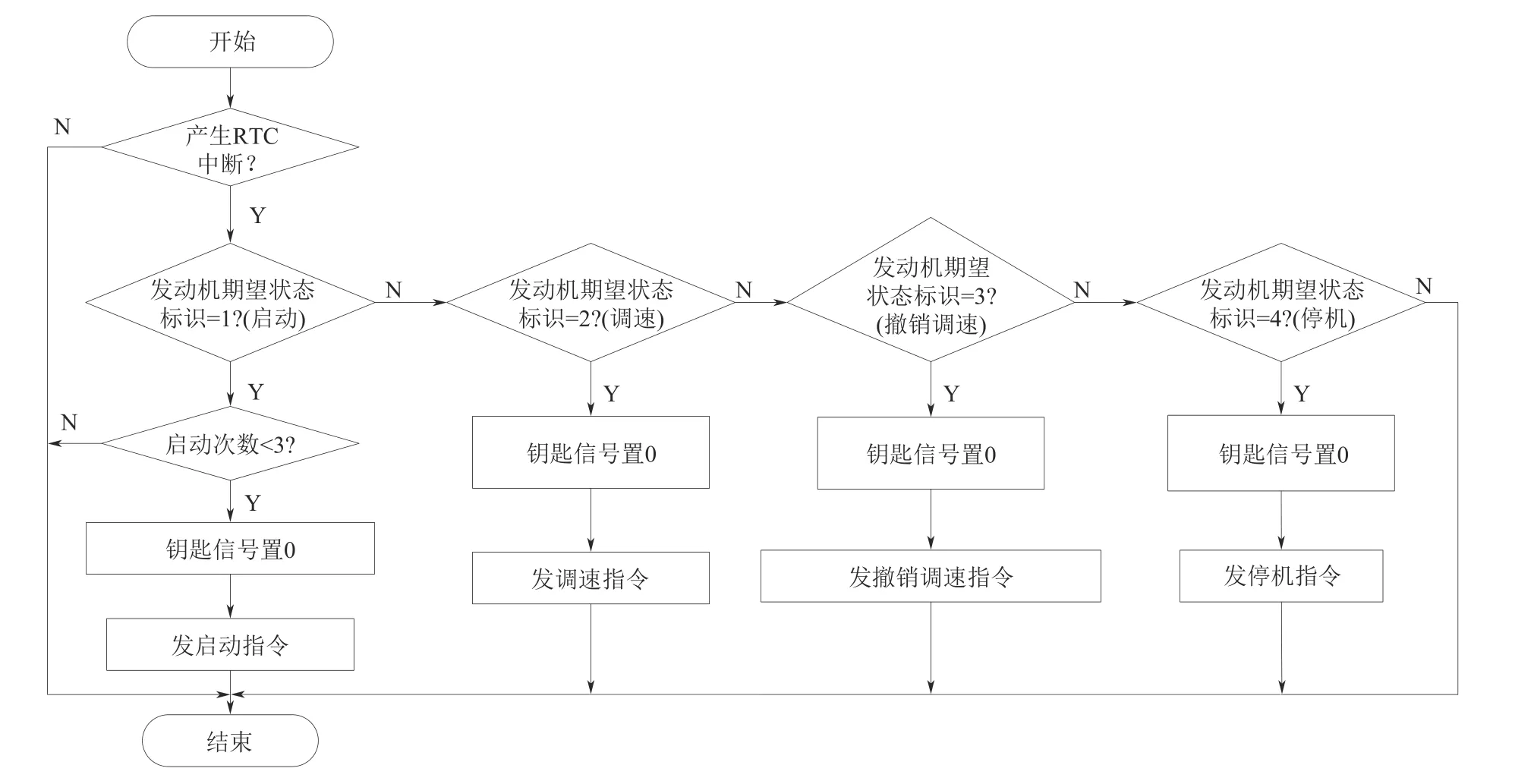

GHPW的发动机控制结构如图8所示。发动机ECU 通过CAN 总线与GHPW 主控制器通信,ECU的钥匙信号通过光学耦合隔离器连接到GHPW 主控制器的微控制器。发动机ECU 与外机控制器硬件通过4 根引线连接,分别是CANH、CANL、钥匙信号、信号地GND。CAN 总线传输信号由GHPW 主控制器传输的命令信号组成,如启动请求、调速请求、调速设置、停机和故障复位命令。此外,CAN 总线传输信号包含ECU 返回信号,如发动机转速、出水温度和空燃比。

图8 发动机控制结构示意图

通过CAN 总线传输的信号包括外机控制器发出的控制信号和发动机ECU 的返回信号。外机控制器发出的控制信号包括发动机启动信号、调速信号、停机信号。发动机ECU 的返回信号包括发动机目标转速、实际转速、歧管进气温度和压力、发动机出水温度、节气门开度、机油压力、实际空燃比、燃气压力、发动机状态、燃气电磁阀状态、发动机运行时间、故障信息等。

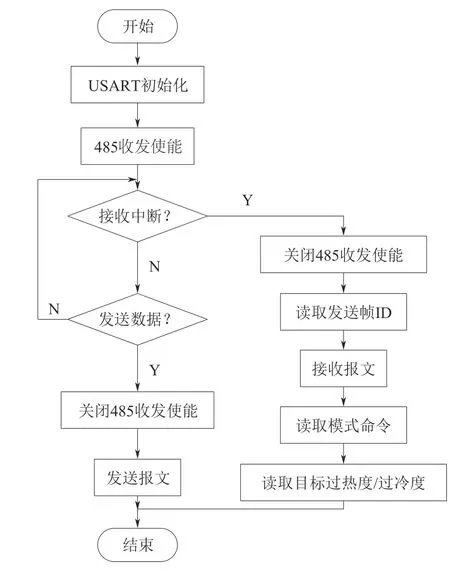

发动机ECU 通过12V 蓄电池供电,蓄电池通过发电机充电。蓄电池充电信号由外机控制器控制。外机控制器的发动机控制模块每10ms RTC 时钟中断一次,发送控制命令,并读取发动机状态。外机控制器与发动机ECU通信控制软件流程如图9所示。

图9 外机控制器与发动机ECU通信控制软件流程

2.3.2 发动机转速控制

GHPW的控制目标是通过发动机转速控制模块使系统出水温度逼近目标值。由于外部环境温度和热负荷不断变化,GHPW系统具有滞后性、非线性和时变特点,使系统出水温度快速接近并稳定在目标值至关重要。

发动机档位由参与热力学循环的压缩机数量以及目标出水温度和实际出水温度之间的差值决定。发动机转速范围是800~2400r/min,档位范围是1~51。当冷热负荷需求大于0时,GHPW从待机状态进入工作状态。首先发动机以最低档位1 档(800r/min)启动,随后逐渐增加。发动机转速每增大80r/min,发动机档位增加1 档。当发动机档位增加到2 档(880r/min),闭合一台压缩机离合。当发动机档位超过6 档(1200r/min)时,参与热力学循环的压缩机数量调整为两台,随后发动机档位主要根据目标出水温度和实际出水温度之间的差值实时调整。从发动机档位是7 档(800r/min) 开始,发动机转速每增大40r/min,发动机档位增加1 档。

以制冷模式为例说明发动机转速控制逻辑,当目标出水温度和实际出水温度的差值大于2.0℃,发动机档位增大4档。当目标出水温度和实际出水温度的差值处于-1.5~-2.0℃之间,发动机档位则减小4档。如果目标出水温度和实际出水温度的差值小于-2.0℃并持续60s,则发动机停机。当目标出水温度和实际出水温度的差值处于-1.5~2.0℃之间,差值每变化0.5℃,发动机档位变化1档。

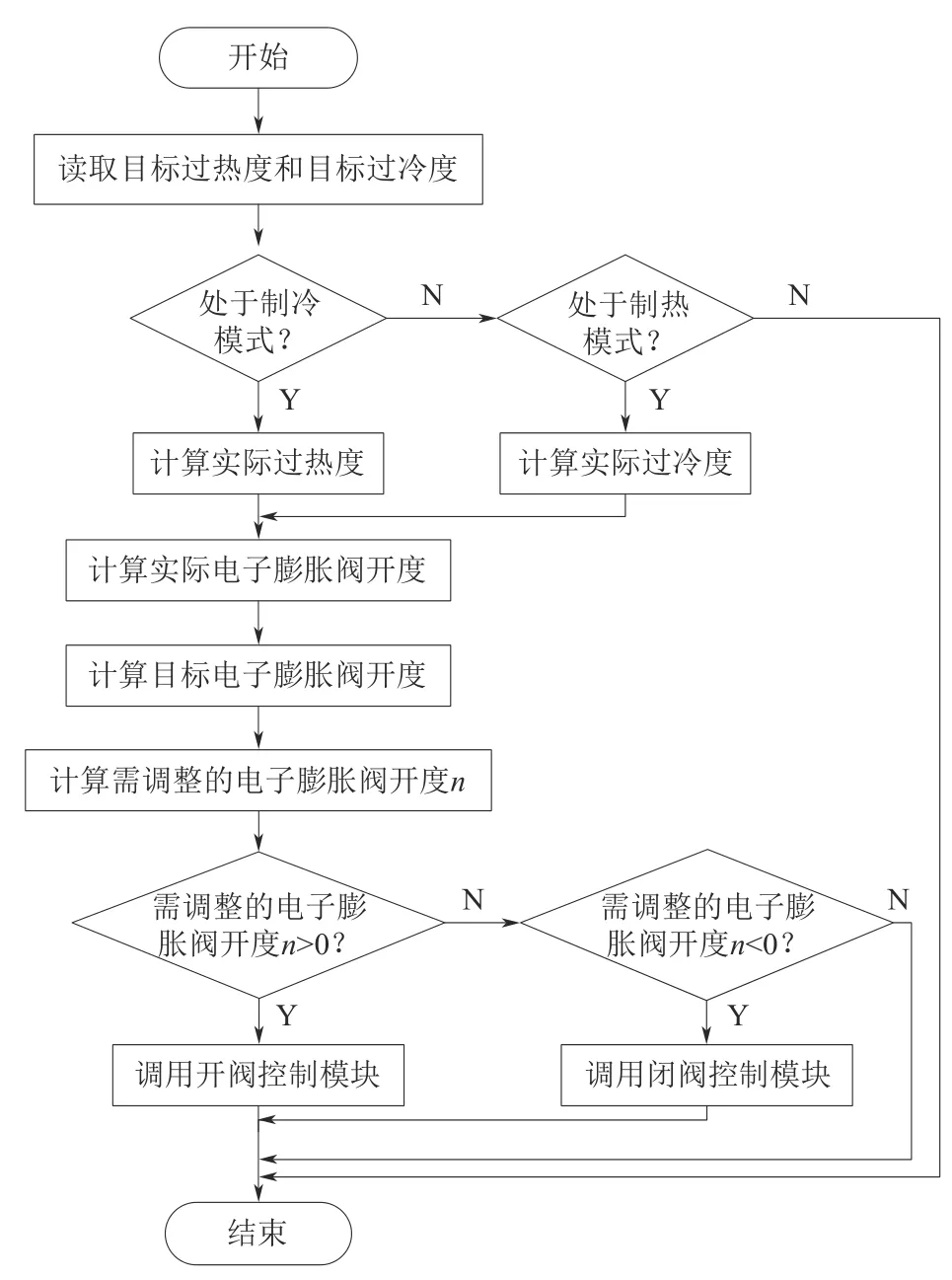

2.4 蒸发温度控制模块

燃气热泵冷水机蒸发温度控制模块主要功能是通过控制电子膨胀阀开度,实现制冷剂流量自动调节。以制热模式为例,说明电子膨胀阀控制(蒸发器出来)进入压缩机的冷媒吸气过热度,进而对冷媒流量进行微调的过程。当热负荷满足后,热能需求减少,此时冷媒流量较大,单位质量冷媒吸收的热量下降,造成进入压缩机的冷媒吸气温度降低,进而造成冷媒吸气过热度下降。此时需要减小电子膨胀阀开度,减少冷媒流量。通过控制电子膨胀阀开度实现制冷剂流量自动调节,从而使空调系统始终保持在最佳工况下运行,达到快速制冷/制热、温度精确控制、省电等目的。

用户通过人机交互模块输入制冷目标过热度和制热目标过冷度。当制热/制冷模式启动后,系统对过热度/过冷度进行调节。电子膨胀阀开度控制主要包括初始化、开阀控制和闭阀控制。电子膨胀阀初始化实现0脉冲起点调整,将阀全闭并调整起点至A相励磁。施加520脉冲,进行闭阀动作。由于燃气热泵控制器主控芯片I/O 口数量有限,采用74HC595实现I/O口扩展。

监测进入压缩机的冷媒吸气温度、排气温度和压力,计算冷媒吸气过热度。采用比例-积分(PI)算法,根据吸气过热度和排气温度调整电子膨胀阀开度,见式(6),ΔEXV是主回路电子膨胀阀调整开度,p1和p2是比例系数,i是积分系数。ΔTSSHk和ΔTSSHk-1分别是k时刻和k-1 时刻冷媒吸气过热度偏差值。Tsample表示采样周期,Tresponse是积分响应时间常数。TSSHk和TSSHk-1分别是k时刻和k-1 时刻冷媒吸气过热度。Texhaustk和Texhaustk-1分别是k时刻和k-1时刻压缩机排气温度。通过实时调整电子膨胀阀开度,控制蒸发温度,保证不回液,保护压缩机。电子膨胀阀开度控制流程如图10所示。

图10 电子膨胀阀开度控制流程图

2.5 人机交互模块

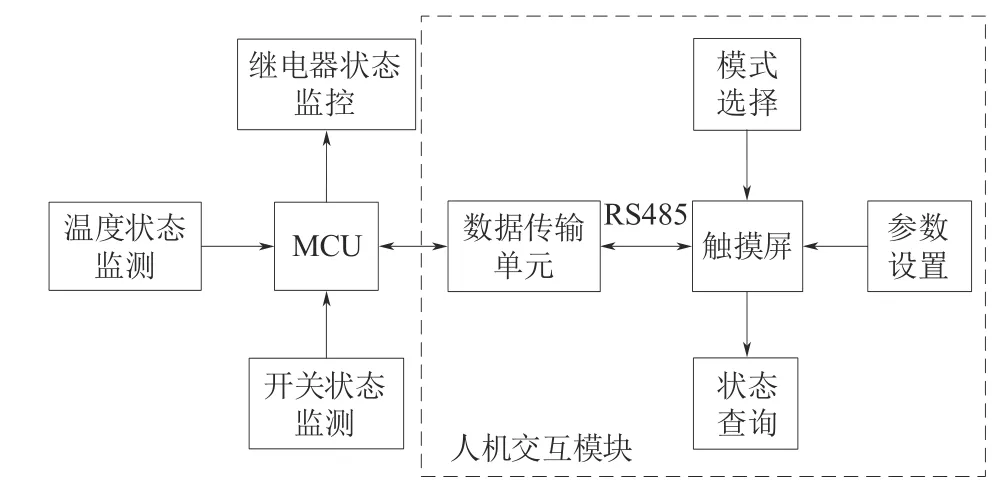

人机交互模块用于燃气热泵冷水机组状态监测、系统参数设定、系统模式识别等,提升燃气热泵冷水机组整体能效和COP值,提高机组稳定性。人机交互模块包括状态监测、模式选择、参数设置、状态查询等功能。人机交互控制结构如图11所示。

图11 人机交互控制结构图

采用7.0 寸触摸分辨率为800×480 的串口触摸屏,利用触摸屏配套的PC软件VisualTFT设计燃气热泵冷水机监控系统界面,并通过USB 下载到触摸屏内部的存储器中。燃气热泵冷水机组主控制器发送指令并接收触摸屏信息。图片、字库等文件的读取由触摸屏独立完成。用户通过触摸屏选择燃气热泵冷水机工作模式,并设定板式换热器目标回水温度和目标过冷/热度。数据传输模块将模式信息和设定参数传输到主控芯片,同时接收主控芯片发送的机组状态数据,经触摸屏显示。通过触摸屏设置系统参数,并控制系统制冷、制热模式的启停。

采用MCU 自带的USART 接口接收和发送数据。首先对USART 接口进行初始化,等待接收或发送使能后,读取发送帧或接收帧的ID 号,判断发送方或接收方地址和发送次序,接收报文,重组计算接收到的信息。当用户通过触摸屏选择“制冷”“制热”“自动”“除霜”按钮时,数据传输模块将命令通过RS485传输到下位机,控制系统的工作模式和启停。数据收发流程如图12所示。

图12 数据收发流程图

3 结果与分析

3.1 出水温度控制

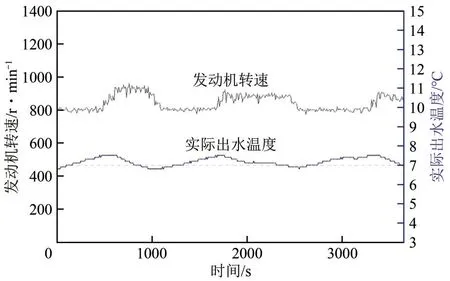

发动机转速影响燃气热泵冷热水机组实验系统的出水温度,并调节其冷却和加热能力。通过制冷实验研究了实验系统出水温度的变化,以验证实验系统的出水温度控制性能。出口水温设定为7℃,环境温度为30℃,制冷模式下不回收发动机余热。

实验结果如图13 所示,发动机转速在800~1000r/min范围内略有变化,出口水温可快速调节,并表现出良好的稳定性。实际出水温度与目标出水温度之间的偏差小于7.2%。此外,实验结果表明,本文提出的发动机转速控制策略运行良好,在制冷工况下,当实际出水温度高于目标出水温度(7℃),发动机转速升高,这表明制冷剂流量增大,制冷能力增强,从制冷剂中获得的低温水的冷却能力增加,出水温度逐渐降低,从而实现对出水温度的闭环控制。

图13 实际出水温度与发动机转速变化规律

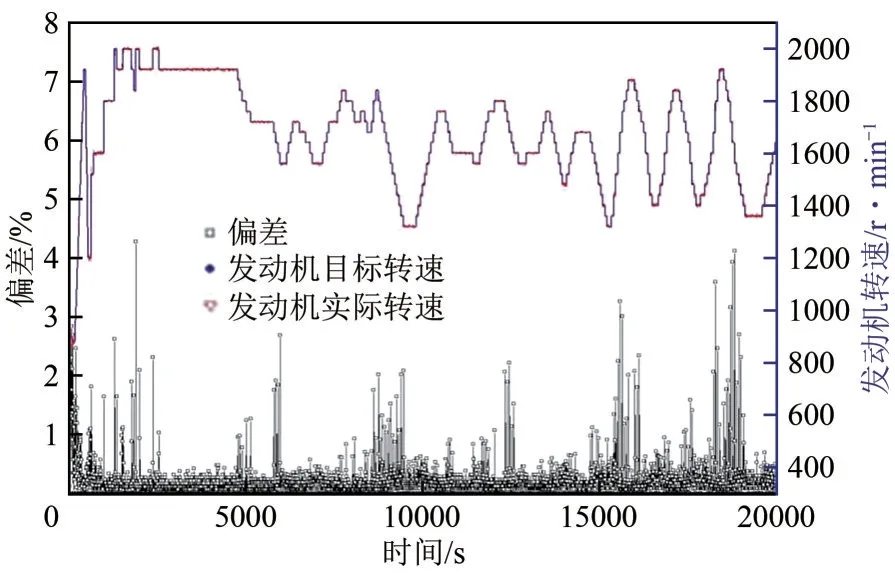

3.2 发动机转速控制

燃气热泵外机控制器根据负载实时调整发动机转速。环境温度为15.4℃,出水温度设置为45℃。在制热模式下,启动实验系统,对比发动机实际转速和发动机目标转速,验证控制系统发动机控制模块响应速度。如图14 所示,实验结果表明,发动机实际转速随发动机目标转速持续稳定地变化,发动机实际转速从800r/min逐渐增大,增加到1800r/min 的调整时间是385s。发动机实际转速和目标转速之间的偏差小于4.5%,没有超调。在实际应用过程中,发动机转速调整不应太快,以便减小发动机转速波动,维持制冷剂流量和蒸发温度的稳定性,以及燃气热泵系统的稳定运行。

图14 发动机实际转速随目标转速变化情况

3.3 系统制热性能

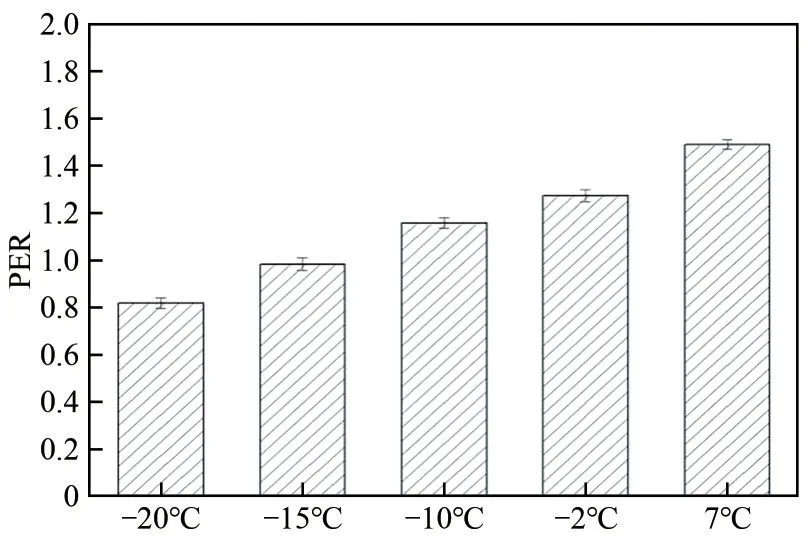

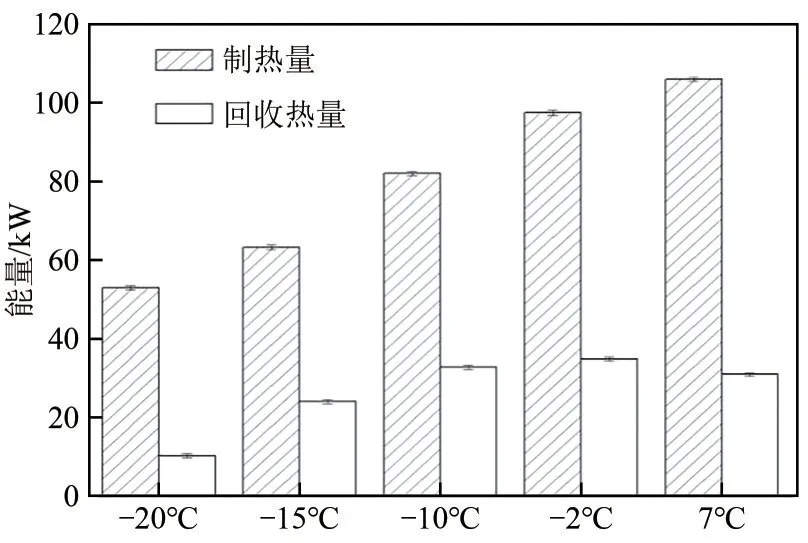

通过实验测试燃气热泵机组在不同低温环境下的制热性能,并对控制系统进行验证。目标出水温度是45℃,水的质量流量为3.4kg/s,发动机转速是2400r/min。环境温度从-20℃逐渐升高到7℃,并且回收发动机余热。实验系统的制热量、回收的发动机余热热量和PER如图15和图16所示。

图15 不同环境温度下实验系统PER对比

图16 不同环境温度下实验系统制热量和回收热量对比

当环境温度较低时,GHPW 系统的性能下降。然而,由于回收发动机余热,实验系统的制热能力仍优于EHP 系统。随着环境温度从-20℃上升到7℃,实验系统的制热量和PER 逐渐增大。实验系统的制热量从52.94kW 逐渐上升到105.87kW,系统的PER 从0.8 平稳上升到1.5。随着环境温度的升高,实验系统的低压升高,循环制冷剂的质量流量增加,制热量增加。同时,随着环境温度升高,发动机回收热量先逐渐增加,当环境温度是-2℃时,达到最大34.79kW,随后发动机回收热量下降。发动机回收热量占制热量的比重大于20%,在-10℃时最高,为40.0%;在-20℃时最低,为28.8%。

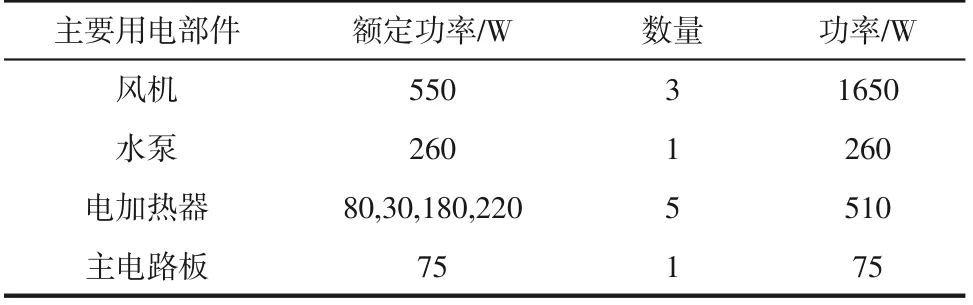

3.4 系统电功率

与EHP 通过变频器驱动电压缩机不同,GHP通过燃气发动机机械驱动压缩机。电压缩机的额定功率较大,启动功率通常是额定功率的3 倍。如表2所示,以30匹燃气热泵冷热水机组外机为例,说明燃气热泵室外机电功率。燃气热泵室外机用电部件包括风机、水泵、电加热器、主控制板等,室外机电功率总和约2.5kW(不包括外部冷冻水泵)。GHP 的用电量远小于EHP,大约是EHP 用电量的10%。GHP可以降低夏季高峰电力峰值负荷并平衡天然气季节性峰谷差。由于GHP 耗电量低,不需要电力增容,采用GHP 可以降低电力设施投资,特别是在电负荷占总负荷比重较大的酒店等应用场景。根据《全国供用电规则》规定,用户需要缴纳基本电费和电度电费,电度电费包括目录电费、线损电量和变损电量。一年中学校有三个多月不用电,但仍需支付基本电费和无功损耗电费,如果采用GHP 系统,寒暑假可节约电费支出。另外,医院、养老院等非盈利机构享受最低档气价优惠政策,采用GHP系统可以大幅降低运营成本。

表2 燃气热泵实验系统电功率计算表

4 结论

本文提出了一种嵌入式控制系统来控制GHPW,并通过实验讨论了基于该控制系统的GHPW系统的运行特性。主要结论总结如下。

(1)本文提出的控制器结构简单、集成度高、成本低,控制方法易于实现和普及。

(2)控制器对发动机转速和蒸发温度进行双闭环控制,系统稳定,出水温度控制准确。

(3)低温环境下,发动机回收热量占制热量的比重始终大于20%,说明发动机余热显著提高了GHP系统的制热能力和PER,节能优势显著。

(4)当环境温度为-20℃时,GHPW 系统的性能降低。然而,GHPW系统的加热能力为52.9kW,其中包括15.26kW的回收热量,制热性能优于没有发动机余热回收的热泵系统。

符号说明