液压支架双级安全阀设计及其快速动载冲击试验研究

周国强 王 慧,2 宋宇宁 赵国超,2

1.辽宁工程技术大学机械工程学院,阜新,1230002.辽宁省大型工矿装备重点实验室,阜新,1230003.营口理工学院机械与动力工程系,营口,115000

0 引言

液压支架对工作面综采设备及作业人员提供安全庇护和作业空间,是我国煤炭综采工作面的主要支撑设备[1-4]。安全阀是保证液压支架实现支撑顶板功能的关键液压元件,当顶板受到损坏时,液压支架将受到高冲击载荷,立柱回路的安全阀可用来调节压力[5-7]。随着采高的增大,为了保证开采安全,人们对液压支架的要求也越来越高[8-9]。

目前已有学者针对不同结构阀门展开相关研究。王洁等[10]设计了一种新型结构的高压超大流量快开阀,解决了大吨位高速液压冲击试验机需要的超大流量快开阀的问题。赵怀志等[11]建立了大流量安全阀冲击特性仿真模型,研究了结构参数对冲击特性的影响。BARBARYAN等[12]设计了一种新型低流体压力安全阀,采用有限元方法分析了安全阀在最大允许工作压力下失效的可能性。钟麒等[13]提出了多电压复合驱动策略,优化了高速开关阀的启闭初始电流,确保了高速开关阀的快响应切换和低功耗驱动。ZONG等[14]设计并搭建了压力容器-管道-安全阀(PVPSV)组合的动态测试平台,结果表明安全阀的设定压力和弹簧刚度对PVPSV动力学有显著影响。张嘉鹭等[15]设计了以蓄能器组为辅助动力源的液压支架大流量安全阀冲击特性试验系统,研究了关键参数对压力和流量的影响规律。穆洪远等[16]建立了液压控制单元和高速开关阀的动力学模型及联合仿真模型,分析了结构参数对开关阀线性特性的影响。姚静等[17]以DN130位移随动式超高压大流量二通比例插装阀为对象,设计了高压大流量试验台和超高压试验台。张晋等[18]对不同阀口开度和流量下的双阀芯电液比例多路阀流场进行了计算流体力学(CFD)仿真和PIV(particle image velocimetry)可视化试验研究。张建卓等[19]研制了一种可实现大吨位快速静-动复合加载的动力冲击试验机,并设计了加载试验机的结构组成、工作原理及液压加载系统。上述学者为安全阀的设计、性能研究、性能测试以及冲击试验系统组成和试验台搭建提供了丰富内容和方法。

多个安全阀叠加的方式应对实际突发高冲击载荷情况,虽能保证液压支架立柱回路对压力和流量的需要,但该方法对顶板缓慢下沉或设备振动引发的小载荷冲击的响应性能不是非常理想,使得设备还需承受一定程度的液压冲击,因此本文设计了一种能够满足不同工况需求的液压支架用抗冲击双级安全阀。仿真和试验结果表明设计的双级安全阀具有卸荷速度快及抗冲击性能优良的特点,验证了快速动载冲击试验方案的正确性。

1 双级安全阀关键结构设计

设计的一级直动阀额定流量和压力分别为50 L/min和45 MPa,二级差动阀额定流量和压力分别为1000 L/min和50 MPa。

1.1 安全阀结构和工作原理

双级安全阀结构示意如图1a所示,在不影响设计准则、安全阀性能和方便样件加工的前提下,为了卸荷阶段工作介质携带的能量可通过较大面积进行扩散,出液口面积应略大于进液口面积,双级安全阀实物样件如图1b所示。

根据液压支架支护进程,双级安全阀的工作原理可描述为:液压支架正常工作状态,顶板缓慢下沉以及受到外界振动作用会产生小范围的压力波动,工作介质通过端口A作用于压差区域B,当液压支架立柱回路系统内压力升高至一级直动阀开启压力时,一级直动阀工作使工作介质经出口1流出。当液压支架顶梁受到突发高速冲击时,立柱回路系统中的压力快速增大,此时必须迅速排出大量高压的工作介质,而一级直动阀无法实现大流量卸荷,此时二级差动阀开启,工作介质经出口2排出,实现立柱回路系统的压力快速卸荷,压力快速降低。阀芯在弹簧预紧力作用下回弹,直至立柱回路系统压力降低至开启压力以下,阀芯彻底闭合,保证了液压支架的稳定性。

1.2 一级直动阀设计

设计的一级直动阀结构如图2所示,其中进液口直径d0满足:

(1)

式中,qV1为一级直动阀额定流量;v为阀前腔工作介质流速,根据实际工况阀口流速为24 m/s。

为达到流量要求,取进液口直径d0=7 mm。根据经验取阀体壁厚为3 mm,即阀芯直径D1=13 mm。一级直动阀芯出液口设计为4个均布的径向圆柱孔,根据经验,出液口直径d1取0.8~2 mm,此处取d1=2 mm。当阀座阀口处为直角时,阀芯处半锥角α1一般取15°,使得阀芯与阀座能够接近线接触[20]。额定流量卸荷时阀芯开口量[21]x0为

(2)

式中,C为流量系数,取0.6;ρ为工作介质密度,取875 kg/m3;g为重力加速度,取9.8 m/s2;p1m为一级卸荷压力允许值,取45 MPa。

根据弹簧预压缩量经验公式x1=(1~5)x0取得的x1值会导致弹簧刚度太大,不满足设计要求,故此处x1取25 mm。弹簧刚度K1满足:

(3)

式中,pk1为一级直动阀开启压力,pk1=40.5 MPa。

计算取整得K1=62345 N/m。

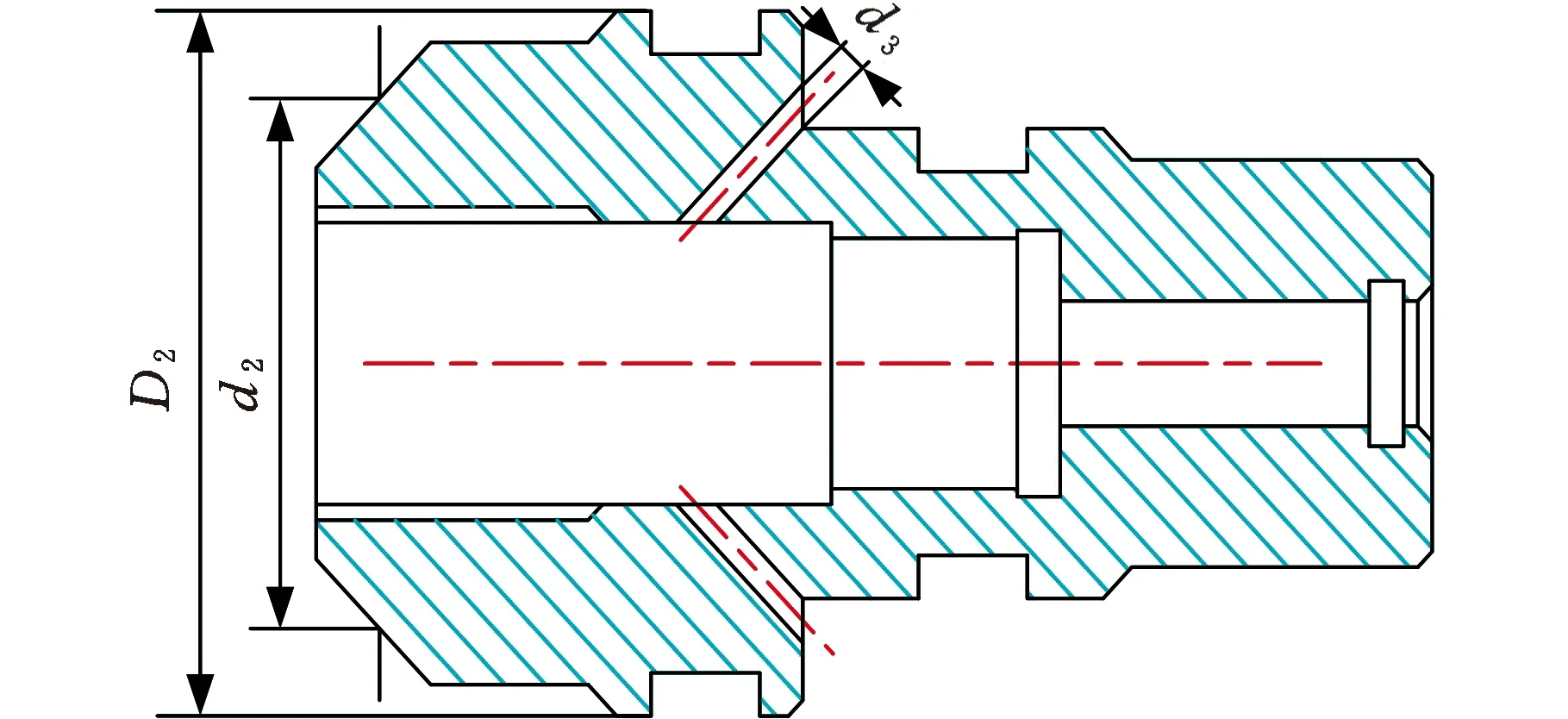

1.3 二级差动阀设计

设计的二级差动阀结构示意图见图3。其中进液口直径d2满足:

图3 二级差动阀结构示意图Fig.3 Second-stage differential valve structure sketch

(4)

式中,qV2为二级差动阀额定流量。

为达到流量要求,取进液口直径d2=30 mm。根据经验差动阀芯的直径D2=1.5d2=45 mm。根据经验出液口直径d3=2 mm。额定流量卸荷时阀芯开口量为

(5)

式中,p2m为二级卸荷压力允许值,取50 MPa;α2为阀芯处半锥角,当结构使用锥形密封面时,密封面与安全阀轴线的斜角以45°为宜[22],故α2取22.5°。

由安全阀弹簧预压缩量经验公式得到弹簧预压缩量x3=5x2=20 mm。弹簧刚度K2满足:

(6)

式中,pk2为二级差动阀开启压力,pk2=45 MPa。

计算取整得K2=176 715 N/m。

1.4 阀套的结构设计

阀套出液口设计为6个均布的直径为8 mm的45°夹角径向圆柱孔,可以使二级差动阀芯在系统受到高冲击载荷时能够快速将大量高压工作介质排出。

2 快速动载冲击试验系统设计

2.1 系统原理设计

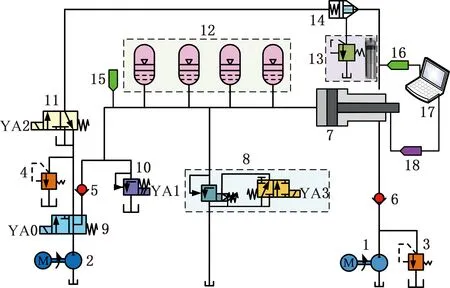

双级安全阀的设计初衷是为了使液压支架支护进程中受到各种冲击时,能够通过安全阀快速卸荷降压,达到保护立柱回路的目的,因此,为了测试双级安全阀的抗冲击性能,提出了快速动载冲击试验整体方案,如图4所示。

1.乳化液泵 2.主油泵 3,4.溢流阀 5,6.单向阀 7.增压缸 8.卸荷阀 9.电磁换向阀 10.比例溢流阀 11.开关阀 12.蓄能器 13.双级安全阀 14.插装阀 15,16.压力传感器 17.数据采集计算机 18.位移传感器图4 双级安全阀快速动载冲击试验系统整体方案Fig.4 Double-stage safety valve rapid dynamic load impact test system overall solution

由于试验需要满足快速冲击条件,本文采用蓄能器组作为压力动力源,不仅系统加载速度快、可操作性强,试验数据记录也较为方便,还能够提供迅速、稳定和大流量的油液,从而解决普通液压泵压力和流量不满足试验需求的问题,确保试验过程的稳定性和试验结果的准确性。相对于增加液压泵数量的方式,蓄能器组结构简单且经济成本较低。该试验系统还可以对不同结构的安全阀、溢流阀、减压阀等元件进行试验。

快速动载冲击试验系统工作过程分为冲液、加载、测试和卸荷四个阶段[23]。

(1)冲液阶段。乳化液泵1启动,乳化液进入增压缸右腔,右腔压力升高,大于左腔压力,从而推动增压缸活塞向左移动,左腔的油液流经卸荷阀8进入油箱,位移传感器18记录活塞杆位移量,当位移量不再变化时表示冲液完成,记录压力传感器16示数。乳化液泵1闭合,单向阀6会阻止增压缸右腔的乳化液产生回流现象。

(2)加载阶段。闭合卸荷阀8、开启主油泵2、调节溢流阀4,油液经电磁换向阀9、单向阀5、比例溢流阀10向蓄能器12冲液加载,压力传感器15示数逐渐增大,直至示数稳定表明加载完成。

(3)测试阶段。闭合电磁换向阀9,蓄能器冲液加载过程立即停止。调整比例溢流阀10使系统压力满足试验需求,记录位移传感器18和压力传感器15示数。启动开关阀11,蓄能器放液导致增压缸活塞两端存在压力差值,增压缸右腔的大量乳化液会瞬间经安全阀排出,直到压力传感器16的示数减小至安全阀的开启压力,记录位移传感器18和压力传感器15、16的示数。

(4)卸荷阶段。试验完成后闭合主油泵2,系统经卸荷阀8将增压缸左腔油液排至液压泵站,压力逐渐降低至0,即完成系统卸荷。

2.2 关键元件设计及选用

2.2.1增压缸设计

目前液压泵能提供给系统的压力一般最高为32 MPa,需加设增压缸对测试系统升压。根据泵和安全阀开启的压力条件,选用增压比η=2的增压缸。增压缸无杆腔的流量为

(7)

式中,D为增压缸无杆腔缸筒内径;vm为增压缸流量最大时活塞移动速度,取0.75 m/s。

由式(7)得D=237.88 mm,查阅增压缸标准手册,取D=250 mm。又由于增压比

(8)

式中,d为增压缸有杆腔缸筒内径。

那么由式(8)得d=176.77 mm,取d=160 mm。根据增压缸标准手册取活塞杆直径为32 mm。

取试验时间为0.2 s,试验时增压缸活塞最大位移为150 mm,考虑试验误差并留有一定余量,取增压缸行程L=500 mm。

2.2.2蓄能器选用

安全阀的调定压力一般在40~55 MPa之间,增压缸增压比η=2,因此蓄能器的最低工作压力p1和最高工作压力p2分别为20 MPa和27.5 MPa。

在延长蓄能器实际使用寿命的情况下,蓄能器的充气压力p0=(0.65~0.75)p1=13~15 MPa,选取p0=14 MPa。

蓄能器作为系统快速冲击源,蓄能器总容积越大,排出的油液体积也越大,压力下降值越小。参考文献[20],根据波义耳定律:

(9)

式中,V0为蓄能器的总容积;V1为最低工作压力状态下对应的气体体积;V2为最高工作压力状态下对应的气体体积;k为气体指数,取1.4。

对式(9)进行因式分解可得

(10)

蓄能器为动力源时,冲液体积ΔV为

(11)

式中,l为蓄能器数量;Vi为每个蓄能器内部可以冲液的容积;Ki为蓄能器的泄漏系数,取1.2;m为供液所需要的液压泵个数,取1;qj为每个液压泵的排量;t为蓄能器的冲液时间。

试验前只需对蓄能器冲液一次,在测试阶段仅仅是将蓄能器中的工作介质一次性排放,因此

(12)

由式(10)~式(12)可得:ΔV=45.22L,V0=237.9 L。

根据机械设计手册,NXQ-L63/31.5型号的蓄能器容积为63 L,因此选用4个蓄能器。

2.2.3液压辅件选用

根据冲击试验系统设计要求,主油泵选择公称压力为31.5 MPa、公称排量为63 mL/r的斜盘式轴向柱塞泵,型号为63YCY14-1B,工作介质选用L-HM46液压油;乳化液泵选择公称压力为20 MPa、最高压力为25 MPa、公称排量为50 mL/r的齿轮泵,型号为CBG2050,工作介质选用3%~5%乳化液;卸荷阀选择3X系列,通径为10 mm、最大流量为200 L/min、最大工作压力为31.5 MPa的DBW型先导式溢流阀。

3 试验系统的联合仿真分析

3.1 AMESim-Simulink联合仿真模型

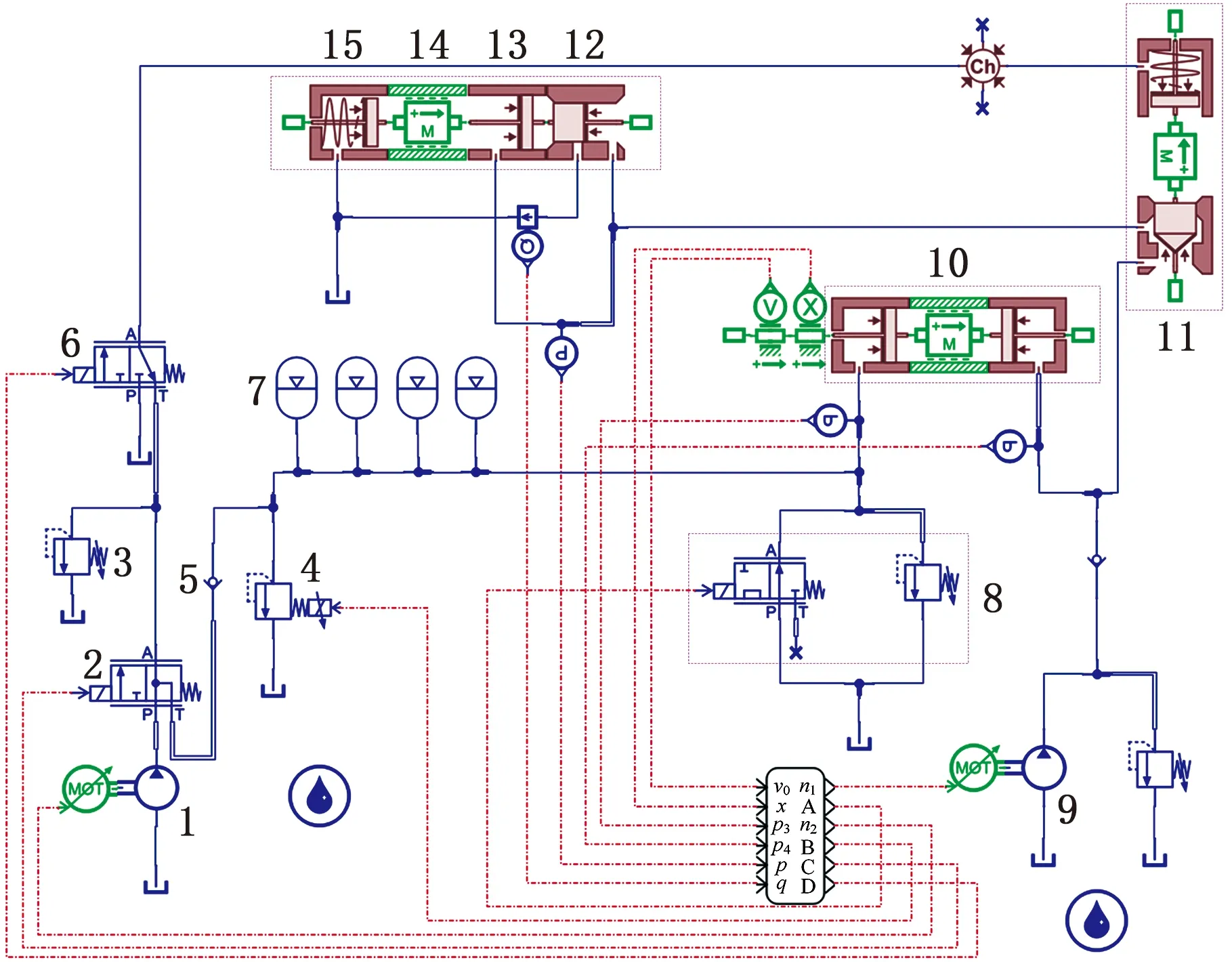

由双级安全阀原理可知,系统受到大的冲击载荷时,二级差动阀起大流量快速卸荷及抗冲击作用,一级直动阀仅起小流量波动的卸荷作用。基于AMESim和MATLAB/Simulink平台,利用液压元件与信号同步控制联合仿真技术,搭建了双级安全阀的二级差动阀快速动载冲击试验系统的仿真模型,如图5所示。双级安全阀快速动载冲击试验系统仿真模型主要仿真参数设置见表1。

表1 仿真参数设置

1.主油泵 2.电磁换向阀 3.溢流阀 4.比例溢流阀 5.单向阀 6.开关阀 7.蓄能器 8.卸荷阀 9.乳化液泵 10.增压缸 11.插装阀 12.二级差动阀阀芯模块 13.差动腔模块 14.阀芯质量模块 15.二级弹簧模块图5 快速动载冲击试验系统模型Fig.5 Rapid dynamic load impact test system model

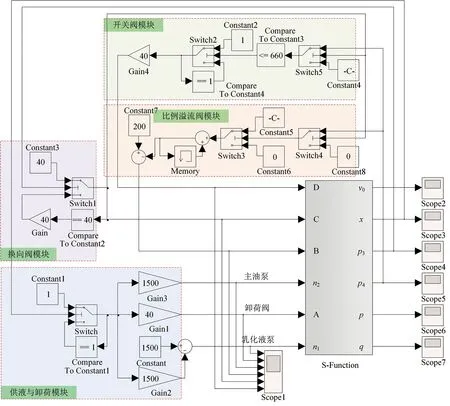

采用AMESim-Simulink联合建模与仿真[24],在图5模型中加入SimuCosim接口模块。为满足冲击试验要求,设置6个AMESim模型输入到Simulink模型的反馈信号,分别为增压缸活塞杆速度v0、活塞杆位移x、增压缸低压腔压力p3、高压腔压力p4、双级安全阀入口压力p和出口流量qVo;由Simulink模型输入到AMESim模型的6个控制信号分别为开关阀信号D、换向阀启闭信号C、比例溢流阀启闭信号B、主油泵转速n2、卸荷阀启闭信号A和乳化液泵转速n1。

3.2 Simulink信号控制模型

根据快速动载冲击试验系统工作原理及工作过程,利用Simulink软件建立双级安全阀快速动载冲击试验系统的信号控制模型,如图6所示。

图6 信号控制模型Fig.6 Signal control model

3.3 结果分析

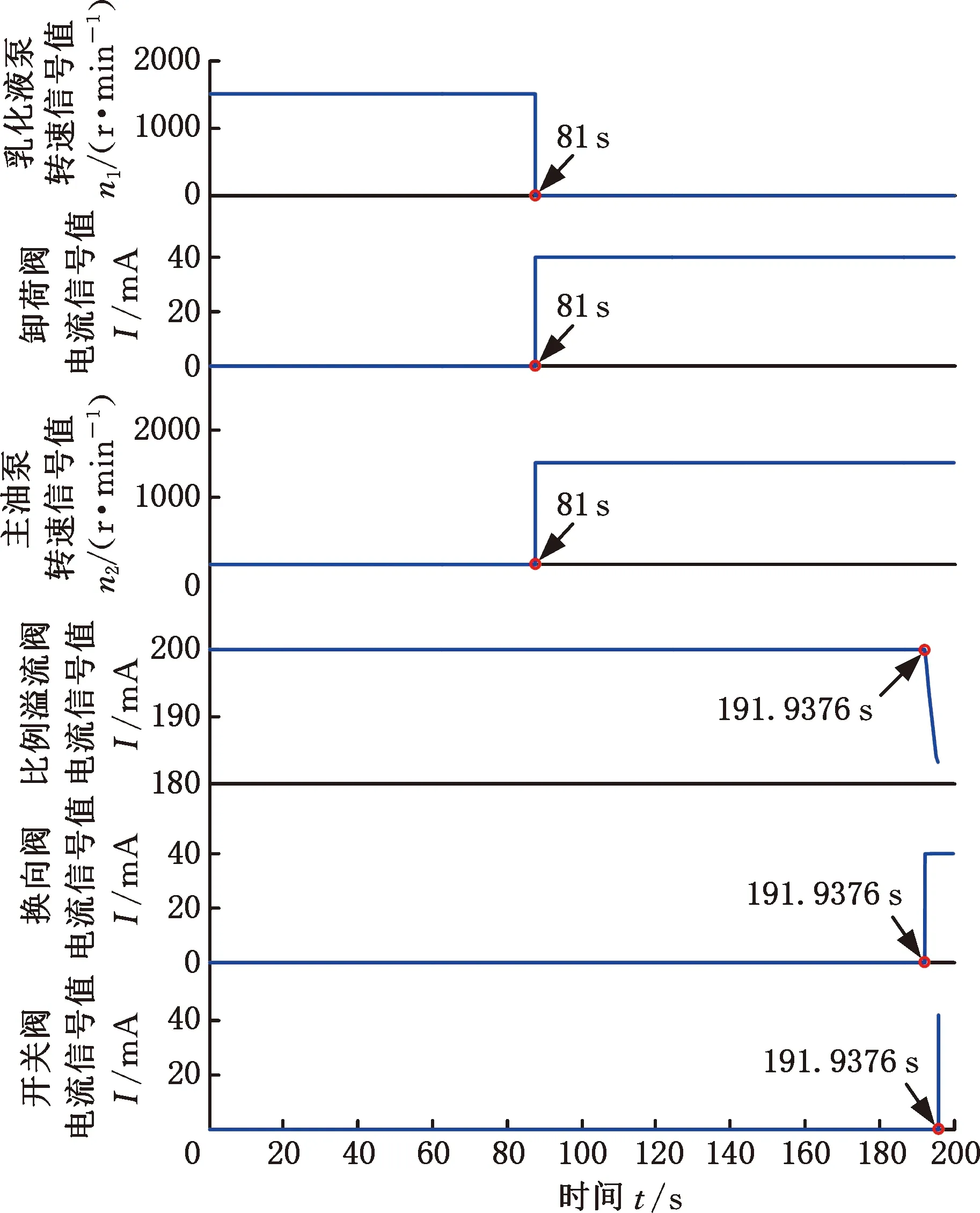

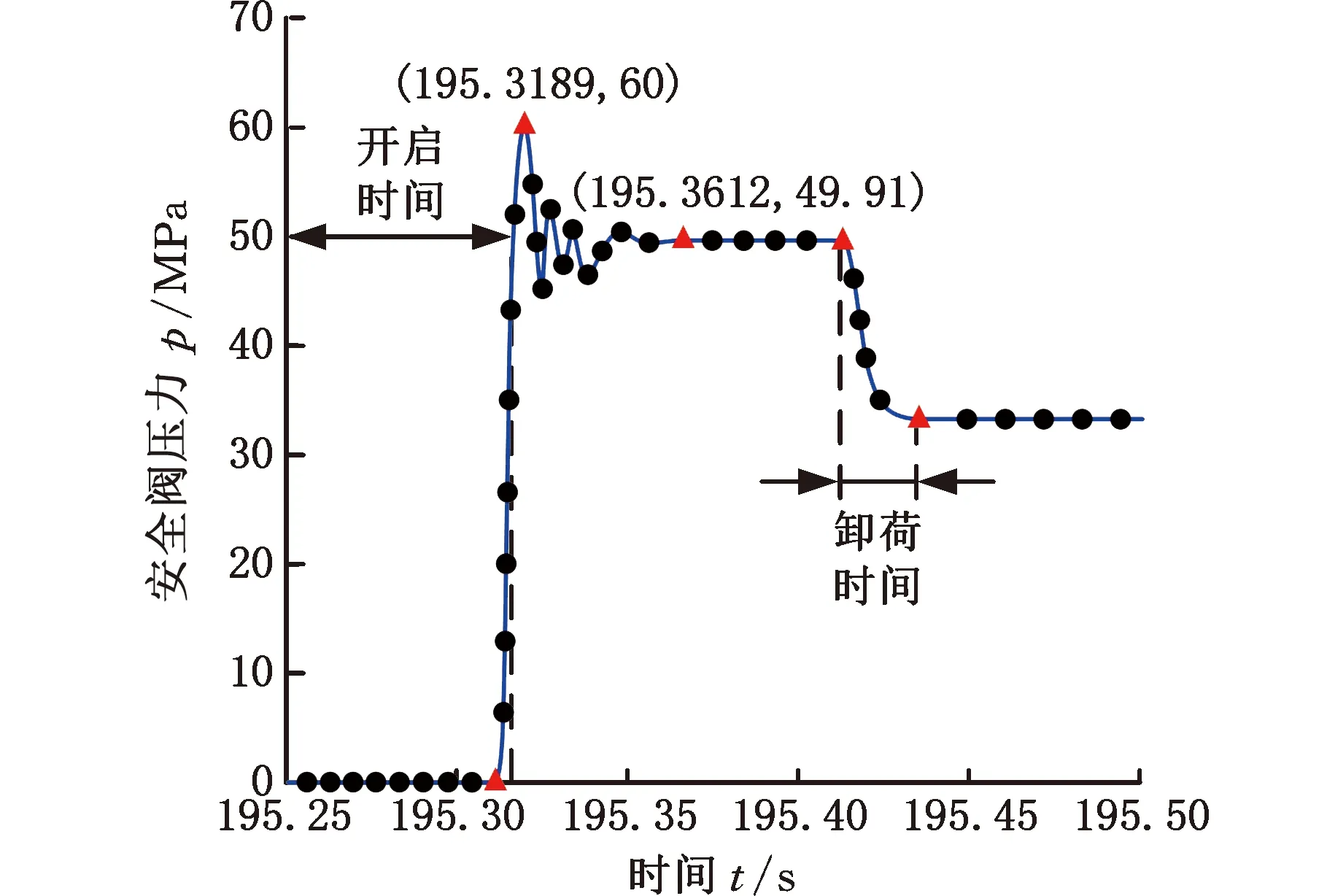

获得系统控制信号如图7所示,冲击测试前增压缸高压腔压力响应曲线如图8所示,测试后增压缸高压腔压力响应曲线如图9所示,安全阀动态特性曲线如图10所示。

图7 系统控制信号Fig.7 System control signal

图8 测试前增压缸高压腔压力响应曲线Fig.8 Pressure response curve of pressurized cylinder high pressure chamber before testing

图9 测试后增压缸高压腔压力响应曲线Fig.9 Pressure response curve of pressurized cylinder high pressure chamber after testing

(a)压力

由图7、图8可知,在81 s乳化液泵完成对增压缸的冲液过程,控制模块发出信号成功使乳化液泵停机,此时增压缸高压腔压力达到31.51 MPa,同时卸荷阀和主油泵开启;在191.9376 s时蓄能器冲液完成,此时增压缸高压腔压力达到66.33 MPa,换向阀线圈通电换向及比例溢流阀开始自动调节,直至增压缸出口压力降至60 MPa,即加载阶段完成;在195.3146 s时比例溢流阀调节结束,且开关阀成功通电,开始双级安全阀快速动载冲击试验。

由图10a可知,195.3146 s时开始冲击安全阀,195.3168 s安全阀开启,195.3189 s达到压力峰值60 MPa,195.3612 s达到稳定值49.91 MPa,压力超调量为20.04%,图9与图10a所示的压力变化过程与趋势一致。由图10b可知,195.3188 s时达到流量峰值1764 L/min,195.3610 s时达到流量稳定值992 L/min。

4 试验研究

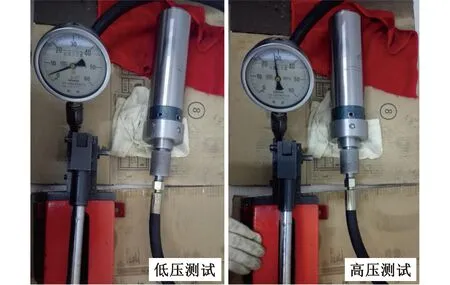

4.1 静态测试

首先调节一、二级阀芯额定压力分别至45 MPa、50 MPa,锁紧内外弹簧止推螺堵。先后向双级安全阀提供4 MPa、28 MPa的液压力,保持3 min以上压力表数值仍为4 MPa、28 MPa;在28 MPa的基础上增压至安全阀开启压力,出液口排液阀芯闭合。重复几次上述步骤,低压、高压测试及阀芯复位表现均良好,无阀芯未完全复位和液体泄漏现象,证明该阀密闭和保压性能理想。测试结果如图11所示。

图11 双级安全阀静态试验Fig.11 Static test of double-stage safety valve

4.2 动态测试

根据设计的快速动载冲击试验原理及结构组成,搭建了双级安全阀的快速动载冲击试验台,如图12所示。

1.控制台 2.压力传感器 3.主油泵 4.增压缸 5.位移传感器 6.蓄能器 7.被测试双级安全阀 8.乳化液泵 9.油箱图12 快速动载冲击试验Fig.12 Rapid dynamic load impact test

试验主要目的是测试双级安全阀第二阶段的抗冲击性能[25]。对其动态压力和流量变化情况进行了三组测试,每次测试的实际工作状况存在细微差别,造成压力传感器获得的三次冲击压力ps分别约为60 MPa、61 MPa和62 MPa,由于冲击速度太快及流量较大,二级差动阀起主要作用。

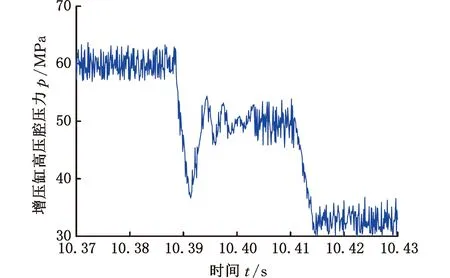

增压缸高压腔压力试验结果、双级安全阀压力和流量试验结果分别如图13、图14a和图14b所示。

图13 增压缸高压腔压力试验结果Fig.13 Pressurized cylinder high pressure chamber pressure test results

由图13可知,系统卸荷前增压缸高压腔压力保持在60 MPa左右,10.3887 s开始卸荷,增压缸高压腔压力骤降,10.3914 s左右压力降低至36.64 MPa,此时安全阀阀芯处于闭合状态,蓄能器继续向增压缸冲液,导致增压缸内压力突然回升;随着高压乳化液经安全阀卸荷,直至增压缸高压腔内压力降低至40.5 MPa以下,安全阀阀芯回弹至完全闭合,10.415 s左右系统压力稳定在30.27 MPa。

由图14a可知,10.3890 s开始冲击安全阀,安全阀的压力迅速增大,达到冲击压力设定值,安全阀阀芯开启实现溢流,安全阀内部压力降低,经反复波动后,安全阀额定压力最终值约为49.2 MPa,排出高压乳化液后,安全阀阀芯闭合,系统压力维持在34 MPa左右。冲击压力为60 MPa时,二级差动阀开启时间为10.3912 s,10.3916 s达到压力峰值59.04 MPa,压力超调量为20%,10.4033 s时压力趋于稳定,卸荷时间为4.0 ms;冲击压力为61 MPa时,二级差动阀开启时间为10.3917 s,10.3922 s时达到压力峰值60.03 MPa,压力超调量为22.01%,10.4030 s时压力趋于稳定,卸荷时间为4.4 ms;冲击压力为62 MPa时,二级差动阀开启时间为10.3915 s,10.3920 s时达到压力峰值61.01 MPa,压力超调量为24%,10.4024 s时压力趋于稳定,卸荷时间为4.7 ms。

由图14b可知,冲击开始后0.01 s内流量波动较大,且随冲击压力增大,波动增大。当冲击压力为60 MPa时,流量波动范围为902.37 ~1563.24 L/min,当冲击压力为61 MPa时,流量波动范围为880.86~1632.54 L/min,当冲击压力为62 MPa时,流量波动范围为872.63~1668.14 L/min。安全阀处于稳定的卸荷状态时,流量波动明显减小,流量大约维持在992 L/min。

安全阀开启时间和压力超调量是评价安全阀性能好坏的关键指标,AMESim-Simulink联合仿真与试验的关键指标结果对比见表2。

表2 关键指标对比

由表2、图10、图14可知,联合仿真与试验结果趋势相同,关键指标结果吻合良好,验证了仿真结果的准确性。

对图14试验结果进行统计分析可知,在10.39~10.41 s范围内,安全阀的压力和流量反复波动,波动程度随冲击压力的增大而增大。这种现象表明,在冲击载荷工况下,安全阀阀芯的往复运动引起阀芯开度变化,高压大流量的乳化液被排出,直至压力稳定在额定压力范围内。在10.37~10.39 s和10.41~10.43 s范围内的结果略有波动,是高压冲击降低了安全阀密封性能导致的。

由上述分析可知,设计的双级安全阀二级差动阀额定压力和流量约为49.22 MPa、992 L/min,最高卸荷流量可达1632 L/min,阀芯快速开启时间小于3 ms,压力稳定时间为14 ms左右,可在5 ms内快速卸载液压支架立柱回路所受的高压大流量冲击载荷,具有较高灵敏度,压力超调量小于30%,满足设计要求,与常规安全阀相比较,该安全阀具有更好的快速卸荷及抗冲击性能。

5 结论

本文设计了一种新型液压支架双级安全阀,提出了快速动载冲击试验系统整体方案,搭建了AMESim-Simulink联合仿真模型,研究了测试系统与安全阀的动态特性,并研制了快速动载冲击试验台进行试验验证,主要得出以下结论:

(1)设计的双级安全阀的二级差动阀额定压力和流量分别约为49.2 MPa、992 L/min,卸荷流量最高可达1632 L/min,快速开启时间小于3 ms,压力稳定时间在13~15 ms范围内,卸荷时间小于5 ms,证明该安全阀具备快速卸载高压、大流量的性能。

(2)提出的快速动载冲击试验系统方案正确,该试验系统能够为被测试件提供准确的动态加载,特别适用于液压支架安全阀研发测试工作。

(3)建立了双级安全阀快速动载冲击试验系统的AMESim-Simulink联合仿真模型,研制了快速动载冲击试验台对安全阀进行测试,仿真结果与试验测试吻合度较高,证明了仿真分析和试验台测试的准确性与可行性。