蓬莱天然气区酸蚀裂缝导流能力实验研究

杨兆中, 钟鹏, 王瀚成, 毛瑜, 易良平, 李小刚

(1.西南石油大学油气藏地质与开发国家重点实验室, 成都 610500; 2.中国石油西南油气田公司工程技术研究院, 成都 610017; 3.中国石油华北油田分公司勘探开发研究院, 任丘 062552; 4.西南石油大学机电工程学院, 成都 610500)

四川盆地川中古隆起形成时间早、规模大、覆盖面积广,中国石油西南油气田公司已在此建成了年产150×108m3的特大型气田。川中古隆起北蓬莱天然气区斜坡大面积展布,纵向上发育多个“断层-岩性”圈闭,含气面积大,开发潜力大[1-2]。其中寒武系沧浪浦组和二叠系茅口组碳酸盐岩储集层主要以白云岩和灰岩为主,储层垂深高达6 000~7 000 m,具有钻遇高温高压地层异常普遍的特点[3-5]。碳酸盐岩油气藏主要通过酸化压裂或复合酸化压裂施工进行增产改造,酸压裂缝壁面矿物分布情况以及酸岩反应后的非均匀刻蚀壁面决定了最终的酸蚀导流能力[6-10]。目前国内学者对酸蚀裂缝、酸蚀导流理论计算方法和影响因素开展了许多研究工作,蔡计光等[11]认为不同注入速度、酸浓度及表面化学反应速率等因素将会影响酸液刻蚀蚓孔形成及发育。张永春等[12]认为闭合压力对导流能力影响较大,经酸液腐蚀后的岩板裂缝壁面较粗糙,即使在较高应力下导流能力仍较高。牟建业等[13]认为酸压裂缝导流能力受酸蚀后岩石形貌的不均匀程度影响。李年银等[14]研究了闭合应力、酸液用量、酸蚀时间等因素对于导流能力的影响。曲占庆等[15]利用 FCES-100 导流仪针对顺北油田开展不同酸液体系酸压表现的导流效果。戴亚婷[16]构建了酸蚀表面形貌分析测试方法,开展了不同酸蚀情况下酸刻蚀裂缝的实验,构建碳酸盐岩不均匀刻蚀表面形貌对裂缝导流能力的影响公式。冯炜等[17]利用实验室三维扫描工艺实现了酸蚀后裂缝面的粗糙程度的数字化定量表述,发现了酸会在顺着酸液流向的地方将会产生显著的沟槽状溶蚀形态。罗志锋等[18]、王栋等[19]分析得出了3级交替注入酸液指进效果最佳,非均匀刻蚀程度最大,酸蚀导流能力最大。

对于目标储层实际地层条件下,室内酸蚀裂缝导流能力实验的研究太少,不足以指导现场酸化压裂施工。其次目前标准导流室岩板支撑裂缝导流能力的研究较多,但对于酸压工艺下标准小岩心裂缝能力的研究很少。针对蓬莱天然气区高温、高压和高闭合压力的碳酸盐岩储层,提高酸蚀后的裂缝导流能力是该地区油气开发的关键所在。现采用蓬莱天然气区沧浪浦组和茅口组层位井下岩心开展酸蚀裂缝导流实验,通过对酸液类型、酸液用量、注入级数和闭合压力等方面进行壁面溶蚀效应以及导流能力影响因素分析,并通过表征参数裂缝壁面粗糙度值进行非均匀刻蚀程度量化,评价不同酸压工艺酸蚀裂缝导流能力,为目标区后续酸压工作液体系选择和施工泵注程序优化具有指导作用。

1 实验设计

1.1 实验方法

1.1.1 参数换算

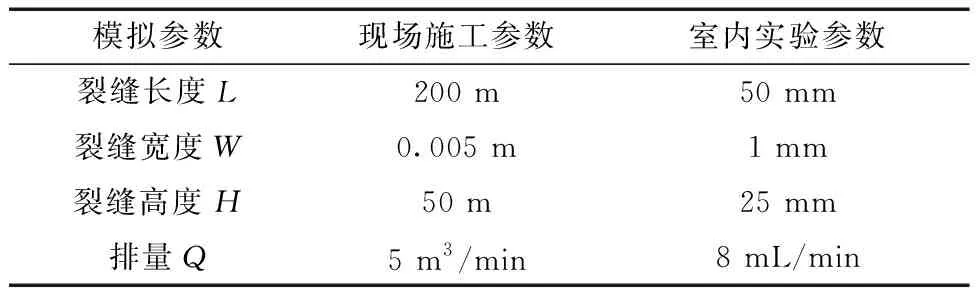

为更可靠地模拟实际地层酸压裂缝中酸液的渗流,基于弗劳德数和雷诺数相似准则,换算获取室内实验参数排量大小,结果如表1所示,计算公式为

表1 酸压工艺实验设计参考数据Table 1 Reference data of experimental design of acid compression process

(1)

又因为ν=Q/A,所以式(1)可变形为

(2)

式中:Q1为现场排量,m3/min;Q2为实验排量,mL/min;A1为现场过流断面,m2;A2为实验过流断面,m2;L1为现场裂缝半长,m;L2为实验裂缝长度,m。

1.1.2 表征参数

(1)溶蚀率、溶蚀速率。根据岩心酸压工艺反应前后质量变化来刻画酸岩溶蚀效应强弱,分别用溶蚀率、溶蚀速率进行表征,计算公式为

(3)

(4)

式中:c为岩心溶蚀率,%;m0为酸前质量,g;m1为酸后质量,g;ν为岩心溶蚀速率,g/(m2·min);Δmi为酸前后质量差,g;Ai为过流表面积,cm2;Δt为反应时间,min。

(2)导流能力。根据达西定律推导酸蚀裂缝导流能力,计算公式为

(5)

A=DW

(6)

(7)

式中:WK为裂缝导流能力,D·cm;K为岩心渗透率,D;Q为流量,cm3/s;μ为黏度,mPa·s;L为岩样长度,cm;A为过流断面,cm2;ΔP为进出口压差,MPa;D为岩心直径,cm;

(3)节理粗糙度系数。为定量表征不同酸压工艺下壁面非均匀刻蚀程度,根据3D四目激光扫描仪扫描的3D模型进行坐标数据转换,计算节理粗糙度系数JRC,定量表征裂缝壁面粗糙度程度,计算公式为

(8)

(9)

JRC=85.267(D-1)0.567 9

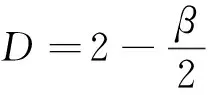

(10)

式中:r为测点间距;Z(xi)为xi点凸起高度;N(r)为测点间距为r时的计算次数;β为以ln[V(r)]为纵坐标,lnr横坐标绘图,在r较小时,存在近似线性段的斜率;D为分形维数; JRC为粗糙度系数。

1.2 实验装置

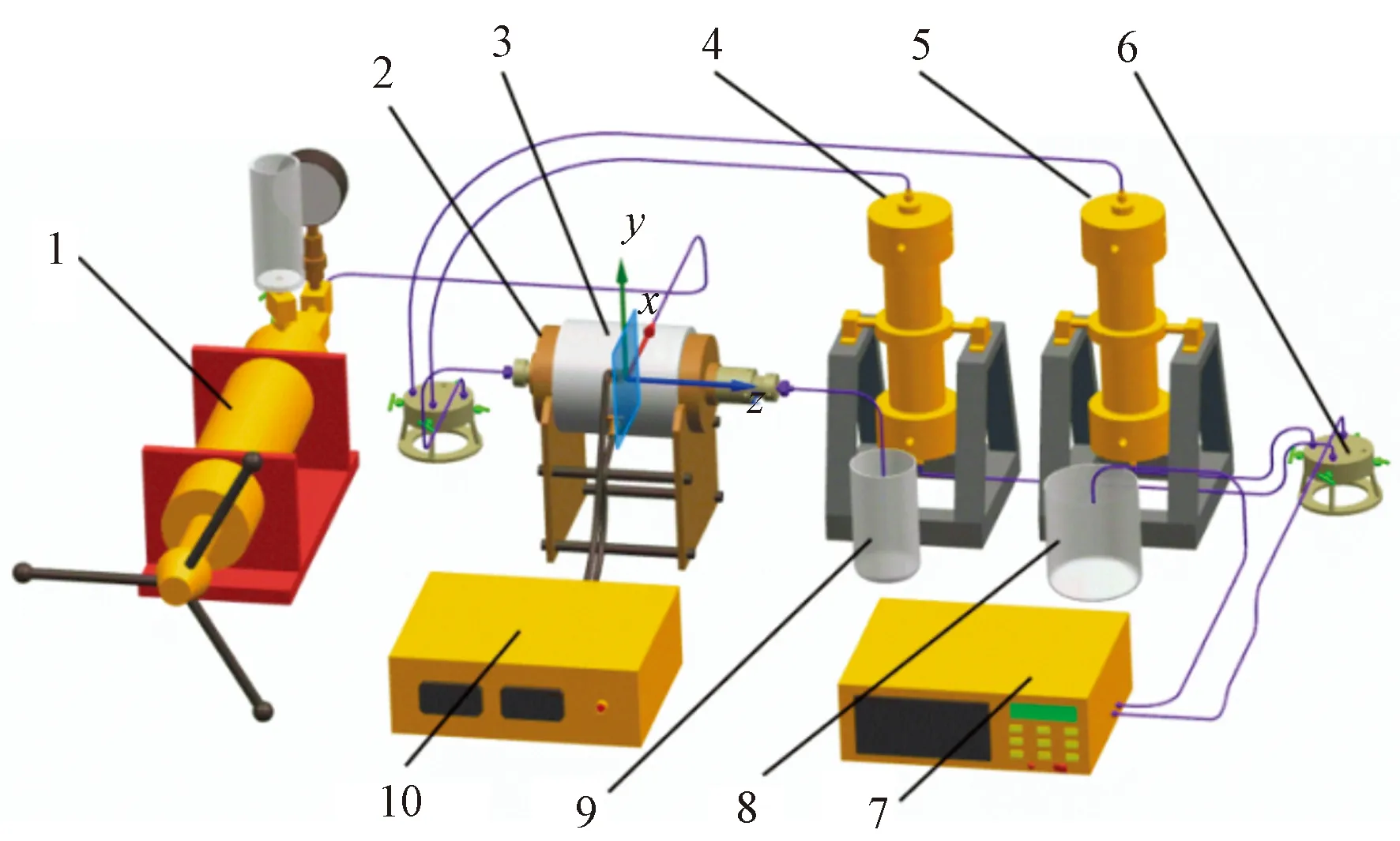

实验所用仪器是在非常规岩心敏感性实验驱替装置基础上创新改进,自主设计了高温高压酸压驱替装置,如图1所示。其中酸液中间容器、岩心夹持器、管线及六通阀均选用哈氏合金材料,既耐酸又耐高温高压,可以模拟0~220 ℃地层温度条件。围压系统的胶套采用氟橡胶材料,耐高温高压,可以模拟0~70 MPa地层闭合压力条件。通过加温控制系统实现岩心夹持系统内温度快速加热,在一定条件下可以完全满足高温高压耐酸环境。在标准实验条件下,该装置可以有效评价高温高压储层条件下酸蚀裂缝导流能力。

1为液压环压泵;2为岩心夹持器;3为加热套;4为酸液容器; 5为非酸液容器;6为六通阀;7为高压恒流泵;8为水罐;9为废液罐;10为加温控制系统图1 高温高压酸压驱替装置Fig.1 High temperature and high pressure acid pressure displacement device

1.3 实验岩样制备

1.3.1 试样确定

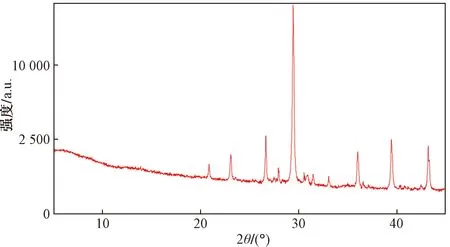

实验所用岩心选用蓬莱天然气区井下层位沧浪浦组和茅口组全直径岩心,采集部分样品进行X射线衍射(X-ray diffraction,XRD)矿物分析实验,探究其各类岩石成分含量,测试结果如图2、图3、表2所示。

图2 沧浪浦组XRD谱图结果Fig.2 XRD spectral results of Canglangpu Formation

表2 岩石XRD实验测试结果Table 2 Rock XRD experimental test results

XRD测试结果显示,方解石和白云岩等碳酸盐岩矿物含量较高,有利于进行储层酸压改造。

1.3.2 试样制备

实验标准岩心制作步骤如下。

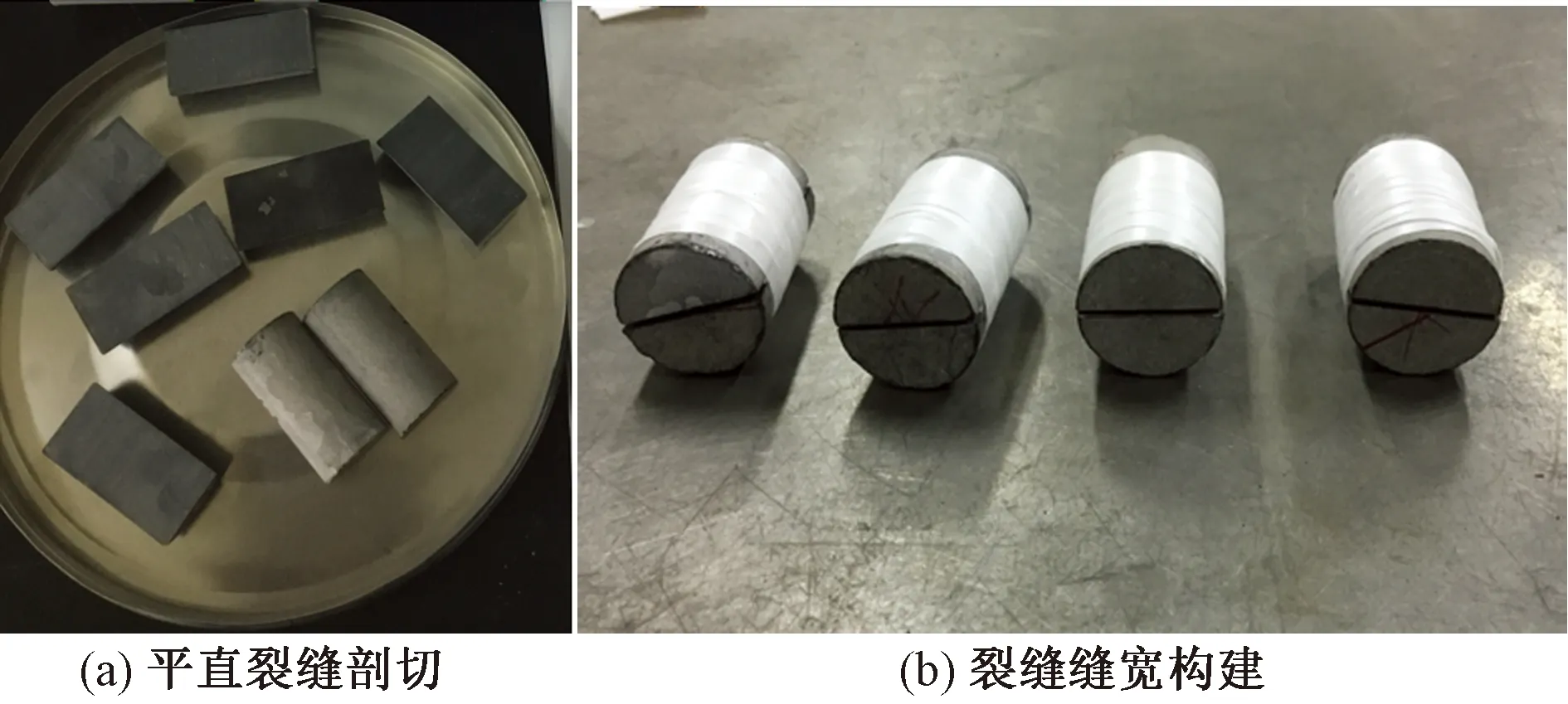

步骤1采用Z4116型岩心钻取机将沧浪浦组和茅口组全直径岩心钻取为长度50 mm,直径大小25 mm标准岩心。

步骤2采用HQM-1型岩心切磨机将钻取的标准岩心沿中心轴线对半切割成1/2半圆柱形实验试样,如图4(a)所示。采用厚度1 mm聚四氟乙烯垫片对岩心进行裂缝缝宽构建,再采用生胶带进行缠绕固定,如图4(b)所示。

图4 酸压驱替实验标准岩心Fig.4 Acid pressure displacement experimental standard core

1.4 实验工作液

实验所用工作液为蓬莱天然气区常用酸化压裂的胶凝酸、加重酸、自生酸、滑溜水;其中胶凝酸配方为:20%盐酸+3%胶凝剂+3%缓蚀剂+1%增效剂+1%助排剂+1%黏土稳定剂+1%铁离子稳定剂;加重酸配方为:20%盐酸+氯化钠+氯化钙,加重后密度在1.11~1.31 g/cm3;自生酸配方为:0.3%稠化剂+2%助排剂+1%黏土稳定剂+5%自生酸+0.6%交联剂,其中自生酸是自生盐酸体系,为氯化铵盐与一定量的多聚甲醛混配吸热反应所生成。低黏滑溜水配方为:0.08%~0.1%可变黏降阻剂+50×10-6破胶剂;高黏滑溜水配方为:0.25%~0.3%可变黏降阻剂+200×10-6破胶剂。

1.5 实验流程

具体的酸蚀导流实验过程步骤如下。

步骤1清洗钻取切割好的岩心烘干,照相,称重记录上下两块岩心酸蚀前质量。

步骤2在对半岩心边缘垫置1 mm聚四氟乙烯垫片,生胶带缠绕岩心圆柱壁面,构建裂缝缝宽。

步骤3将高压恒流泵、液压环压泵、中间容器、夹持器、储酸罐连接好,岩心夹持器用加温控制系统连接,加热至地层温度,恒温15 min。液压环压泵手动加围压,稳定2 min。

步骤4打开水罐容器阀门,打开高压恒流泵,驱替滑溜水压裂液冲洗岩心裂缝。关闭水罐容器阀门,打开酸罐容器阀门,调节高压恒流泵泵入排量为8 mL/min;闭合酸化;重复交替注入滑溜水和酸液。

步骤5拆卸夹持器,取出岩心,清洗,烘干,照相、称重记录上下两块岩心酸蚀后质量,观察并描述岩心裂缝表面形态。

步骤6利用3D四目激光扫描仪扫描岩心裂缝壁面,获取3D模型,进行数据转换输出坐标数据,进行粗糙度值JRC计算。

步骤7把岩心再次装入岩心夹持器中,加载应力围压10~60 MPa,记录不同闭合压力下流量和压差参数,按式(7)计算酸蚀裂缝导流能力。

步骤8取出岩心,清洗,烘干,照相,记录岩石裂缝表面变化情况。

2 实验结果及分析

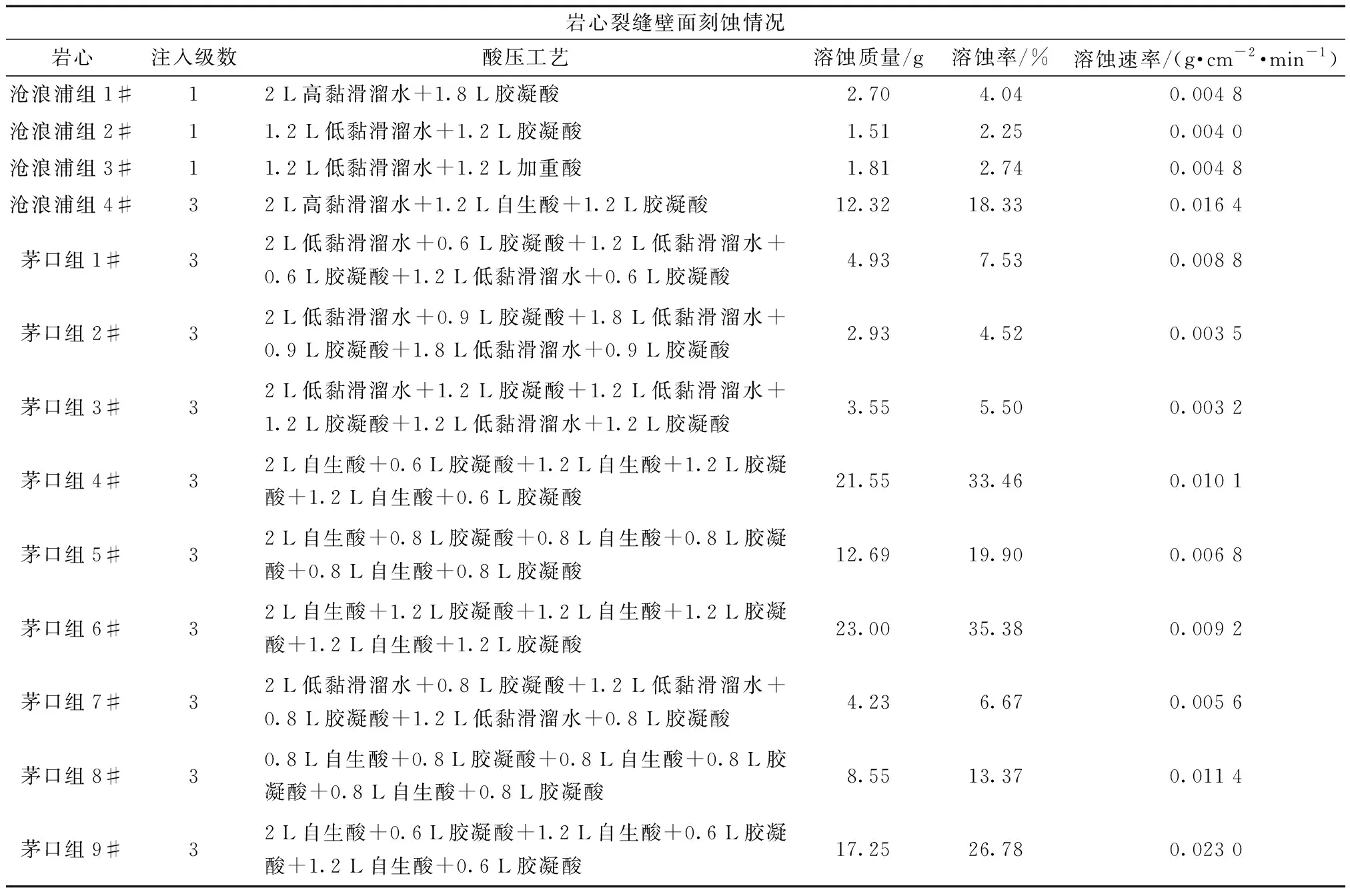

2.1 酸压工艺对壁面溶蚀影响

表3显示了不同酸压工艺对岩心溶蚀效应的影响,可以看出,在1级交替注入下,低黏滑溜水+胶凝酸和低黏滑溜水+加重酸,溶蚀率与溶蚀速率较相近。高黏滑溜水+胶凝酸比低黏滑溜水+胶凝酸溶蚀率与溶蚀速率有一定提高。相比高黏滑溜水+胶凝酸处理,在自生酸加入下,溶蚀率与溶蚀速率增大4倍左右。在3级交替注入下,溶蚀率与溶蚀速率均较1级注入更大。低黏滑溜水+胶凝酸3级交替注入下,滑溜水和胶凝酸用量对溶蚀率和溶蚀速率影响较小,整体溶蚀率较低。相比滑溜水+胶凝酸,自生酸+胶凝酸3级交替注入溶蚀率与溶蚀速率明显增大。对比4#~9#可知,随自生酸和胶凝酸注入酸液总用量的增大,溶蚀率与溶蚀速率增大,这是因为酸岩接触时间更长,溶蚀作用反应更强;且随着自生酸液量的增加,溶蚀率与溶蚀速率增大,溶蚀效应更强。这是因为自生酸黏度更小,酸液流动范围更大,酸液刻蚀作用距离大,与壁面接触发生矿物反应表面积更大,溶蚀反应更强。

表3 岩心溶蚀结果Table 3 Core dissolution results

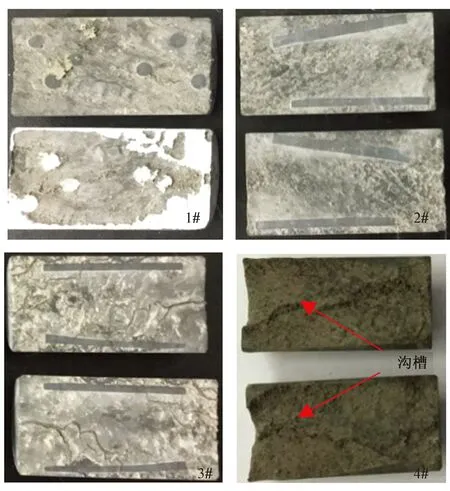

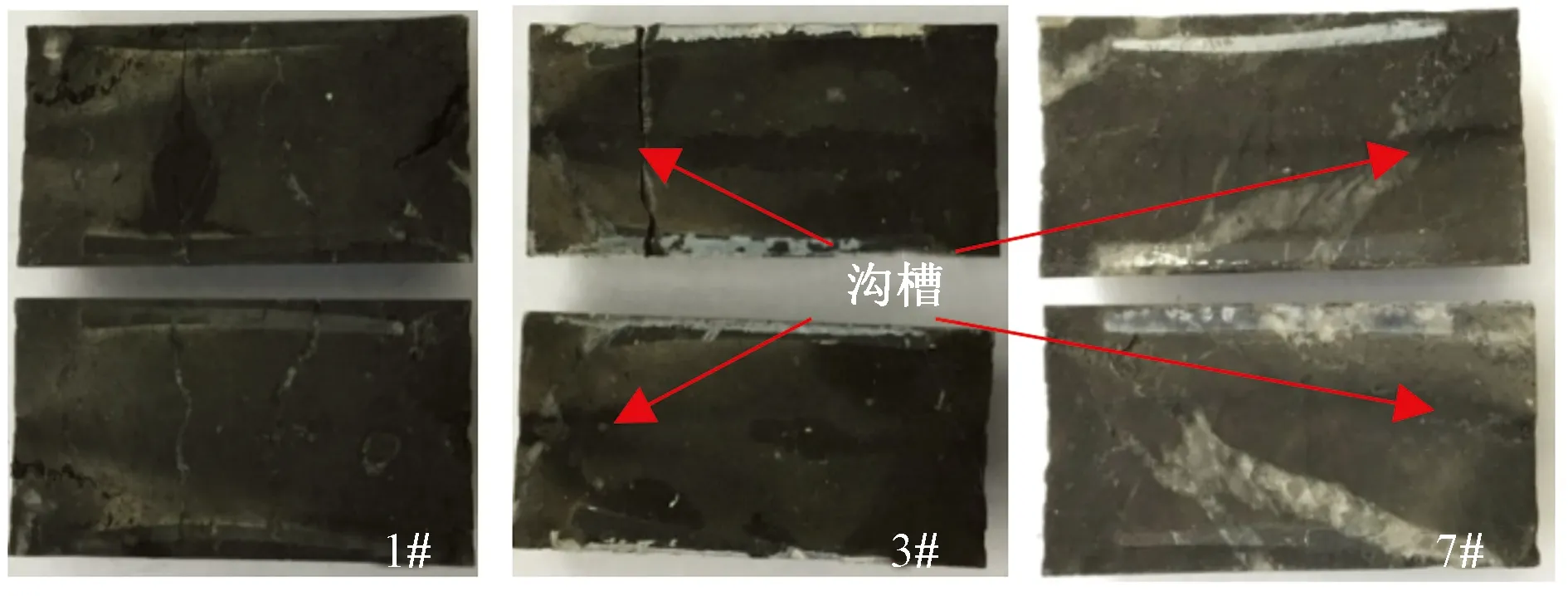

2.2 酸压工艺对裂缝壁面刻蚀形态影响

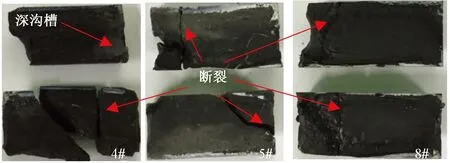

观察不同酸压工艺刻蚀后的岩心壁面形态,由图5~图7可知,经不同酸压工艺处理后,均形成了非均匀刻蚀壁面。对比沧浪浦组1#~4#可知,在1级交替注入下,相比低黏/高黏滑溜水+胶凝酸注入下的溶蚀作用弱,壁面形态相对均匀平整。而在自生酸组合加入下,溶蚀率与溶蚀速率均明显提高,溶蚀作用增强,形成了明显的非均匀刻蚀沟槽。对比茅口组1#、3#、7#可知,在低黏滑溜水+胶凝酸3级交替注入下,随胶凝酸注入液量的增加,沟槽越深,非均匀刻蚀程度更强。对比4#、5#、8#可知,在自生酸+胶凝酸3级交替注入下,随自生酸和胶凝酸注入酸液总用量的增大,裂缝壁面非均匀刻蚀程度越大,非均匀刻蚀沟槽越明显。且随自生酸的加入,岩心壁面产生了裂纹,随自生酸注入液量的增加,产生了更加明显的断裂,这是因为自生酸沿天然裂缝滤失并溶蚀天然裂缝,达到体积酸压效果。岩心的刻蚀程度与酸蚀裂缝导流能力有较强的正相关性,岩心壁面的非均匀刻蚀程度越强,导流能力越高。

图5 沧浪浦组不同酸液类型处理后裂缝壁面Fig.5 Wall surface treated with different acid types in Canglangpu Formation

图6 茅口组不同胶凝酸液量处理后壁面沟槽差异Fig.6 Differences in wall grooves after treatment with different gelling acid liquid in Maokou Formation

图7 茅口组不同自生酸液量处理后壁面断裂差异Fig.7 Differences in wall fracture after treatment with different self-generated acid in Maokou Formation

2.3 酸液类型对酸蚀导流能力影响

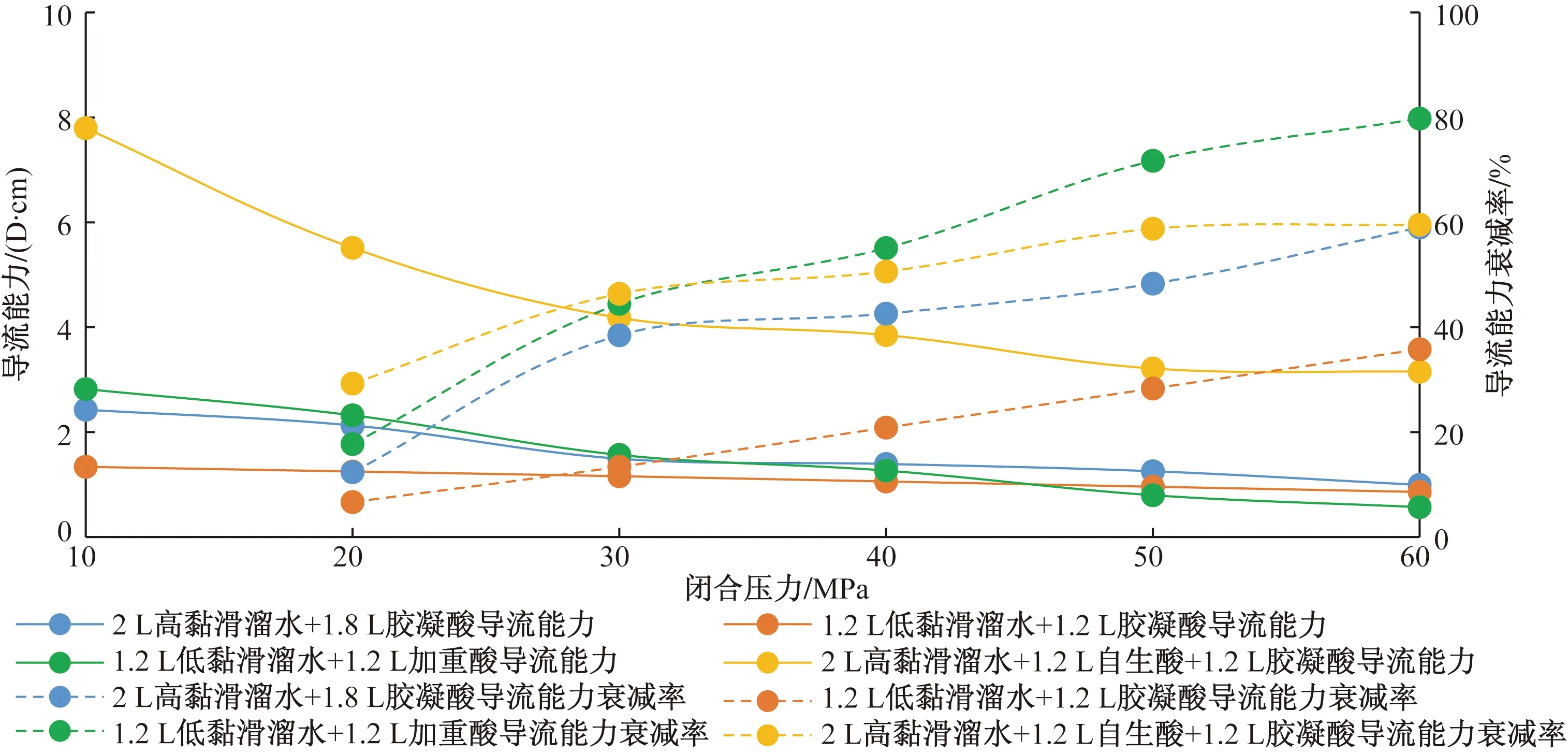

1级交替注入排量为8 mL/min,不同酸液体系酸压工艺下酸蚀裂缝导流能力实验结果如图。由图8可知,前置高黏/低黏滑溜水酸压工艺下,酸蚀裂缝初始导流能力较相近。而滑溜水+自生酸+胶凝酸组合酸压工艺下,酸蚀裂缝初始导流能力提高4倍左右,这是由于自生酸的注入增大了裂缝壁面表面积的溶蚀,增加了对裂缝壁面的非均匀刻蚀程度,从而提高了酸蚀裂缝初始导流能力。随闭合压力的增加,酸蚀裂缝导流能力均下降。对比导流能力衰减率可知,随闭合压力的增加,滑溜水+胶凝酸酸压工艺下导流能力降低幅度较小。滑溜水+自生酸+胶凝酸酸压工艺下导流能力降低幅度较大,但在高闭合压力下仍保持较稳定的导流能力。这是因为自生酸的作用造成非均匀刻蚀沟槽,在低闭合压力下,裂缝未闭合,具有较高的初始导流能力。裂缝剖面在围压作用下发生错位滑移,裂缝张度减小,导致导流能力下降幅度较大。随闭合压力增大裂缝发生闭合,而在部分区域由于壁面非均匀程度大,粗糙凸点形成自支撑,保持一定的导流能力。因此,自生酸和胶凝酸组合酸压工艺下可以获得长期稳定的导流能力。

图8 不同酸液类型对酸蚀裂缝导流能力影响Fig.8 Influence of different acid types on the conductivity of acid etching cracks

2.4 酸液液量对酸蚀导流能力影响

2.4.1 胶凝酸液量

自生酸+胶凝酸3级交替注入排量为8 mL/min,自生酸液量均为4.4 L,胶凝酸液量分别为1.8、2.4、3.6 L,评价胶凝酸液量对酸蚀导流能力的影响。由图9可知,随胶凝酸液量增加,酸蚀裂缝初始导流能力增大,这是由于胶凝酸液量增加,酸岩相互接触发生溶蚀反应时间更长,溶蚀作用更强,增加了对裂缝壁面的非均匀刻蚀程度,从而提高了酸蚀裂缝初始导流能力。随着闭合压力的增加,酸蚀裂缝导流能力均下降,且胶凝酸液量高的导流能力始终保持更高。对比导流能力衰减率可知,随着胶凝酸液量增加,导流能力初始衰减程度降低,且整体上导流能力衰减程度降低。当在高闭合压力条件下,导流能力衰减率接近1,酸蚀裂缝导流能力为0 D·cm。这是因为自生酸+胶凝酸酸液刻蚀即使形成了非均匀刻蚀壁面,一方面由于壁面的裂纹产生较大的漏失量,另一方面在高闭合压力下裂缝壁面发生了完全闭合。因此,在自生酸+胶凝酸3级交替下,在针对非高闭合压力储层应尽可能增加胶凝酸的液量,获得较大的导流能力。

图9 胶凝酸液量对酸蚀导流能力影响Fig.9 Effect of gelling acid liquid on acid etching conductivity

2.4.2 自生酸液量

自生酸+胶凝酸3级交替注入排量为8 mL/min,胶凝酸液量均为2.4 L,自生酸液量分别为2.4、3.6、4.4 L,评价自生酸液量对酸蚀导流能力的影响。由图10可知,随自生酸液量增加,酸蚀裂缝初始导流能力降低,这是由于自生酸液量增加,岩心溶蚀作用增强,裂缝壁面非均匀刻蚀程度增大,壁面高程差异大,在围压作用下易产生较大的错位滑移,从而降低了酸蚀裂缝初始导流能力。随着闭合压力的增加,酸蚀裂缝导流能力均下降,且自生酸液量低的导流能力始终保持更高。对比导流能力衰减率可知,随着自生酸液量增加,导流能力初始衰减程度提高,且整体上导流能力衰减程度提高。当在高闭合压力条件下,导流能力衰减率接近1,酸蚀裂缝导流能力为0 D·cm。因此,在自生酸+胶凝酸3级交替下,在针对非高闭合压力储层应尽可能减少自生酸的液量,获得较大的导流能力。

图10 自生酸液量对酸蚀导流能力影响Fig.10 Effect of self-generated acid liquid on acid etching conductivity

2.5 壁面粗糙度值对酸蚀导流能力影响

低黏滑溜水+不同液量胶凝酸3级交替注入,计算壁面粗糙度JRC分别是23.15、27.29、21.34。由图11可知,在一定范围内,粗糙度越高,酸蚀裂缝初始导流能力越高。这是由于粗糙度值较大,在裂缝空间能提供更大的流动通道、提供更大导流能力。随着闭合压力的增加,酸蚀裂缝导流能力均下降,粗糙度较大的裂缝壁面始终保持着相对较大的导流能力,粗糙度较小的裂缝壁面始终保持着相对较小的导流能力。对比导流能力衰减率可知,随粗糙度值的增大,导流能力初始衰减程度增大。这是因为粗糙度值更大的壁面在围压的作用下,易产生更大的滑移量,流动通道明显减小。随闭合压力增加,粗糙度值越小,导流能力的衰减率更大。且在高闭合压力下,仍保持一定的导流能力。这是因为在高闭合压力下,粗糙度小的壁面被压实,裂缝壁面发生了完全闭合。粗糙度较大的壁面发生滑移后仍保持裂隙通道。因此,在针对高闭合压力储层应尽可能酸压壁面粗糙程度更大的裂缝,获得较大的导流能力。

图11 壁面粗糙度值对酸蚀导流能力影响Fig.11 Influence of wall roughness value on acid etching conductivity

3 结论

(1)通过不同酸压工艺刻蚀实验评价岩心溶蚀强弱,1级交替注入下,高黏滑溜水+胶凝酸溶蚀率以及溶蚀速率大,且随自生酸加入,溶蚀率与溶蚀速率增大4倍左右。3级交替注入下,均较1级交替注入更大,随注入酸液总用量的增大,自生酸的用量的增加,溶蚀率与溶蚀速率均增大,溶蚀作用均增强。

(2) 通过不同酸压工艺刻蚀实验评价岩心溶蚀壁面形态,经酸液溶蚀后,均形成了非均匀刻蚀壁面。在1级交替注入下,随自生酸加入溶蚀作用增强,形成了明显的刻蚀沟槽。在3级交替注入下,随胶凝酸注入液量的增加,沟槽越深,非均匀刻蚀程度更强。

(3)通过不同酸液体系1级交替注入,相比滑溜水和酸液处理,加入自生酸处理后的初始导流能力提高4倍、而初始导流能力衰减率增大。随着闭合压力增大,导流能力均减小,导流能力衰减率均增大。在高闭合压力下,自生酸和胶凝酸组合作用保持较稳定的导流能力。

(4)自生酸与胶凝酸组合3级交替注入,随胶凝酸液量的增加,酸蚀裂缝初始导流能力增大,导流能力初始衰减率减小。随着闭合压力的增大,导流能力均减小,导流能力衰减率增大。在非高闭合压力下,胶凝酸液量越大,导流能力越大。随自生酸液量的增加,酸蚀裂缝初始导流能力减小,导流能力初始衰减率增大。随着闭合压力的增大,导流能力均减小,导流能力衰减率增大;在非高闭合压力下,自生酸液量越大,导流能力越小。

(5)计算不同酸压工艺处理的裂缝壁面粗糙度值,随壁面粗糙度值增大,酸蚀裂缝初始导流能力增大,导流能力初始衰减率增大。随着闭合压力的增大,导流能力均减小,导流能力衰减率增大;在高闭合压力下,粗糙度值越大,导流能力越大。

(6)根据酸蚀裂缝导流能力实验结果,针对蓬莱气区碳酸盐岩选择3级交替注入胶凝酸与自生酸组合酸化压裂施工,在一定范围内,增大胶凝酸的液量,减小自生酸的液量可以获得最佳导流能力。