基于ABAQUS有限元仿真的车辆碰撞护栏动力响应

刘唐志, 张翔, 刘通, 刘星良

(重庆交通大学交通运输学院, 重庆 400074)

据统计,中国高速公路上近30%的道路交通事故与汽车碰撞护栏有关,由此造成的恶性交通事故比例占高速公路交通事故的62%以上,有将近1/3的人员死亡事故发生在车辆与路侧护栏碰撞中[1]。波形梁护栏作为最常见的道路交通防护设施,能有效地防止交通事故的发生,如何提升波形梁护栏防护能力成为当前研究的热题。

1962年,美国便开展车辆碰撞护栏实车试验,并发布首个车辆碰撞护栏足尺试验标准,此法要求实验设备精度高,但准备周期长、成本高、可重复性差。计算机仿真技术能模拟不同条件下的实际碰撞情况,处理复杂模型和边界条件,且仿真精度在误差范围内,是目前主流的车辆护栏碰撞研究方法。

学者们基于ABAQUS、Dyna、HyperView等有限元仿真软件对车辆碰撞护栏动力响应进行仿真研究。Yao等[2]、Atahan[3]利用LS-DYNA构建车辆护栏碰撞仿真模型,分析车辆碰撞过程中护栏的安全防护性能,并通过实车碰撞试验验证仿真模型可靠性。Rnek等[4]对嵌入土壤的立柱进行了一系列现场冲击试验,以确定3种不同土壤条件的最佳立柱埋置深度。Ozcanan等[5]以S235JR、S275JR和S355JR级钢为护栏材料,使用仿真碰撞试验构建目标函数和约束条件,采用代理模型RBF探寻护栏最优材料属性。张淑宝[6]将组装式钢构件与原有混凝土护栏进行连接,提出分离式混凝土护栏,经实车碰撞与仿真测试验证,护栏防护等级达到SAm级。崔洪军等[7]、李文勇等[8]、王维利等[9]基于LS-DYNA、HyperMesh等有限元仿真软件从车辆平均速度、车辆加速度、车辆导向出口角度等多个指标,研究护栏防护能力的可靠性指标。李霞等[10]对路侧A级护栏进行升级改造,分别为增加立柱埋深、在立柱中浇筑混凝土、梁板上方增加横隔梁,利用 LS-DYNA建立了车辆-护栏碰撞仿真实验模型,对3种形式的波形梁护栏的防撞性能进行了验证。荆坤等[11]结合实车试验和计算机仿真方法,研究梁板尺寸、立柱几何形状等因素对车辆加速度的影响关系。崔洪军[12]为使活动护栏兼具强防护能力与高灵活性能,在混凝土护栏内部设计一套移动装置,利用有限元软件对装置各部分进行受力模拟计算,通过实车实验与仿真测试验证了新型活动护栏的可靠性。韩海峰等[13]认为车辆碰撞角度与碰撞速度随道路线型的变化而变化,开展了基于UC-win/Road的驾驶模拟试验与有限元仿真,考虑碰撞角度、硬路肩宽度与曲线曲率对碰撞角度速度的影响,确定基于实验车辆的85%分位的碰撞能量,提出将其作为护栏碰撞的防护能量。刘航等[14]提出了双层双波型梁护栏的改造形式,保持原有护栏不变的基础上,在原有立柱内内嵌立柱,新增一块加强型防阻块进行连接,改造后护栏满足SB级防护水平。焦驰宇等[15]提出一种新型铝合金防撞护栏替代传统型钢护栏,通过增大螺栓直径与法兰盘厚度,铝合金护栏安全性良好。唐俊义等[16]提出装配式的倒U形截面形式的桥梁人车隔离防撞护栏。研究指出,倒U形截面形式可大幅增加护栏横向刚度,提升传统护栏防撞性能。

当前研究多关注于新型结构与旧护栏改造提升防护能力,缺乏针对不同车型碰撞的护栏响应规律分析研究。此外,护栏安全评价中的车辆碰撞条件较为单一,无法体现碰撞随机性。因此,现首先建立多车型的车辆-护栏有限元仿真碰撞模型,随后选取护栏防护能力最弱位置及立柱作为碰撞点位,基于加速度、最大变形量及应力评价指标,分析护栏在不同位置碰撞的防护响应规律及阈值,为路侧护栏安装设计及智慧护栏感知系统研发提供依据。

1 有限元模型建立

1.1 护栏模型

波形梁护栏是高速公路上使用最为广泛的道路安全设施,护栏由波形梁板、立柱、防阻块、紧固件构成,以国内常用的国内二级、三级、四级道路常用的3 mm厚波形梁护栏为研究对象。根据《公路波形梁钢护栏》(JTT 281—2007)三级防护护栏等级要求设置波形护栏整体模型,单个波形梁板采用BB01标准栏板建立3D仿真模型如图1所示,波形形状为圆弧形,栏板详细尺寸如表1所示。立柱截面尺寸Φ140 mm×4.5 mm,总高度2 150 mm,其中1 400 mm埋于地下,750 mm立于地上。防阻块尺寸178 mm×200 mm×3 mm,托架300 mm×70 mm×4.5 mm,半径R=57 mm[17]。

表1 BB栏板尺寸Table 1 BB guardrail size

图1 波形梁护栏模型Fig.1 Waveform beam guardrail model

参照《公路交通安全设施设计细则》(JTG/T D81—2017),设置波形护栏总长72 m,立柱间距设置2 000 mm,由18张护栏构成[18]。立柱底部1/4处施加全约束以模拟土壤对立柱的约束作用,护栏各部件之间连接使用Tie单元模拟护栏与螺栓之间的链接。材料参数:护栏采用Q235钢弹塑性材料参数,其密度、弹性模量、泊松比、屈服强度及极限强度如表2所示。

表2 材料参数Table 2 Material properties

1.2 车辆模型

汽车整车模型包括很多零部件模型,一般由驾驶室、车架、发动机、货柜、传动系、制动系、驱动桥、轮胎、前后悬架等子系统组成。建立完整的整车模型工作量巨大,计算处理复杂,耗时久。研究主要针对护栏碰撞响应进行分析,对汽车内部部件不关注,因此对车辆模型进行简化,减少计算处理时间。

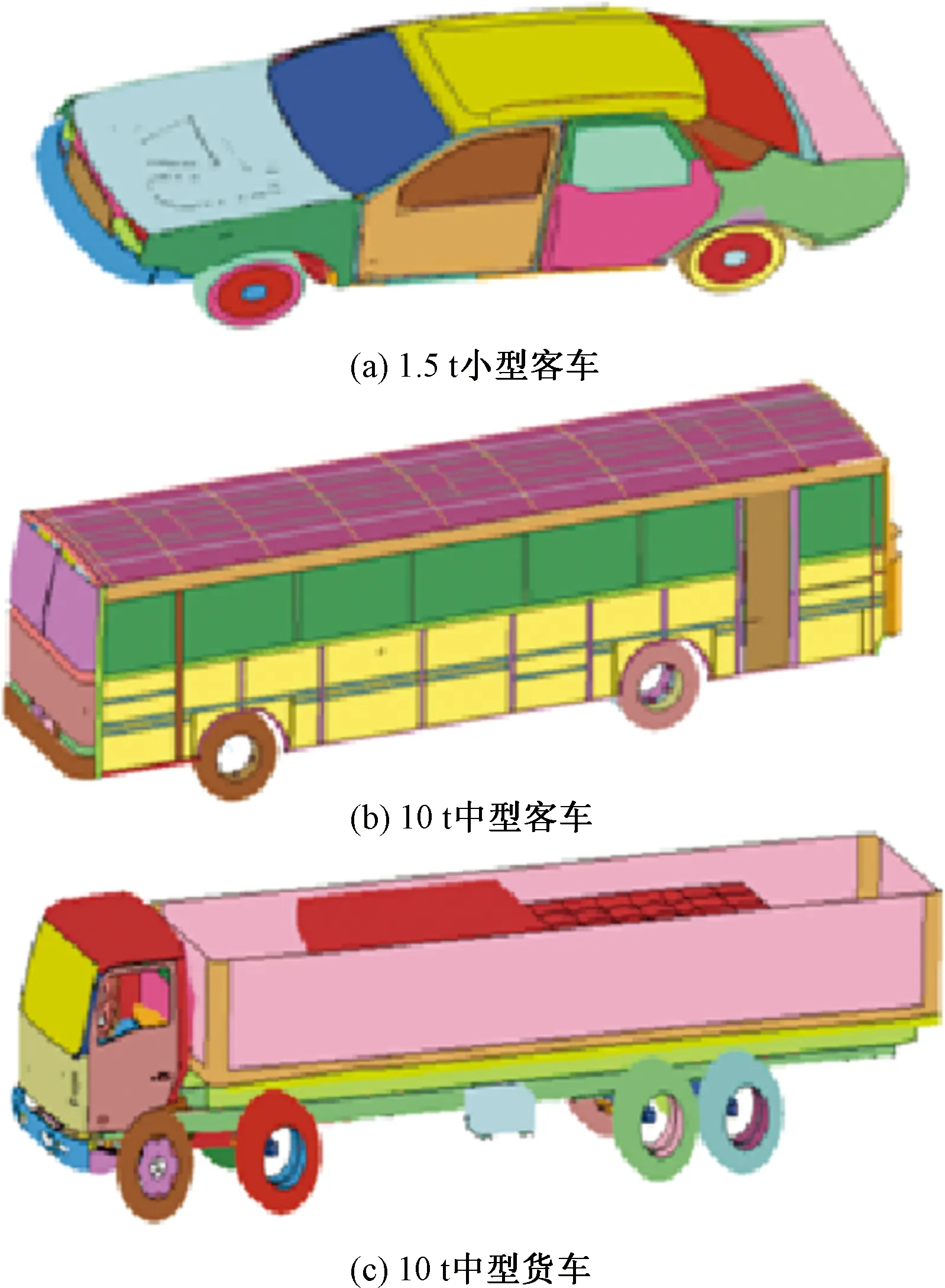

根据《公路护栏安全性能评价标准》(JTGB 05-01—2013)防护等级三级护栏中规定的试验车辆类型,选取1.5 t小型客车、10 t中型客车、10 t中型货车3种车辆[19]。小型客车的几何尺寸4 600 mm×1 770 mm×1 370 mm,模型单元数49 707个。中型客车的几何尺寸为8 090 mm×2 440 mm×3 035 mm,模型单元数72 991个。中型货车的几何尺寸为7 460 mm×2 290 mm×3 100 mm,模型单元数79 351个(表3)。由于车辆构架大多由金属板件冲压而成,单元类型均设置为薄壳单元,适用于计算大变形、大位移的情况。在hypermesh中完成对车辆模型的几何建模,导入ABAQUS中,3种车型的几何模型如图2所示。

图2 车辆有限元模型Fig.2 Vehicle finite element model

选择面面接触和自接触两种方式模拟车辆护栏自身及二者之间的接触情况,静摩擦因数和动摩擦因数均设置为0.15,地面与轮胎的摩擦系数设置为0.2。

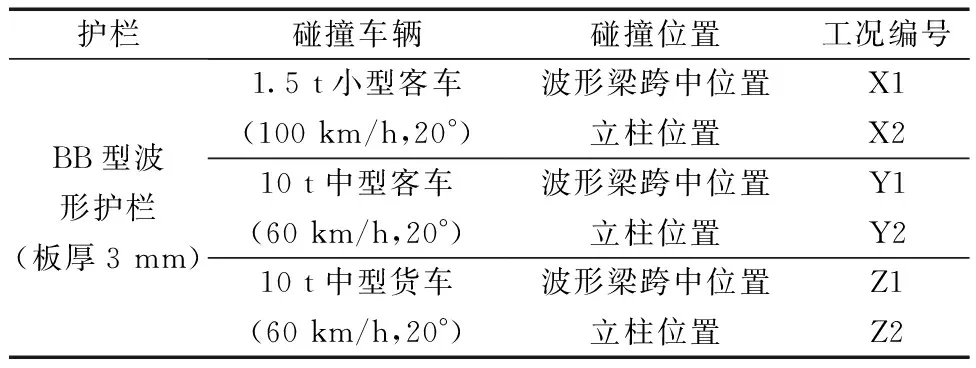

2 多工况实验设计

根据《公路护栏安全性能评价标准》(JTGB 05-01—2013)中试验要求规定,半刚性护栏设置不得小于70 m。因此,护栏模型由18张护拦板连接而成,每张护栏板长4 320 mm。将第一张护拦板中间位置定义为1号节点,从左至右按照1~18号依次排序,选取11~13号护拦板位置进行碰撞试验,设置2个碰撞初始接触点,分别是护栏波形梁跨中位置、波形护栏立柱位置,结合表4可看出各工况的初始碰撞位置,如图3所示。

表4 数值仿真模拟工况Table 4 Numerical simulation conditions

图3 碰撞节点示意图Fig.3 Collision node diagram

依据《公路护栏安全性能评价标准》A级防护护栏实车试验要求规定,将试验碰撞角度设定为20°,碰撞速度分别为100 km/h和60 km/h,碰撞点设置在沿行车方向护栏跨中1/3长度处。为贴近车辆实际碰撞的随机情况,增设一处碰撞位置,即立柱位置,此处刚度最大且明显区别与其他碰撞位置,分析护栏在多种车型多碰撞位置下的动力响应规律,丰富路侧空间护栏安装和设计参考依据。根据初始碰撞条件共设计6个数值仿真模拟工况,如表4所示。

3 仿真数据结果与分析

通过ABAQUS软件进行车辆与护栏及传感器节点的碰撞仿真分析,选择加速度、位移、应力3项常规指标作为有限元仿真分析输出数据指标,分析多车型不同碰撞位置下车辆碰撞动力响应变化情况,X1、Y1、Z1工况表示3种车型与波形梁跨中位置相撞,X2、Y2、Z2表示3种车型与护栏立柱位置相撞,并分别得到不同输出指标的时程曲线及响应特点和规律。由于车辆与护栏存在30°碰撞角度,将数据按Xsin30°+Ycos30°输出碰撞行进方向曲线及按Ysin30°+Xcos30°输出垂直护栏方向曲线,处理后输出各节点位置综合加速度曲线及位移曲线。

3.1 加速度时程曲线

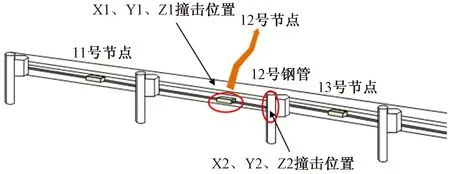

冲击加速度是护栏感知车辆碰撞的关键采集参数之一。图4(a)、图4(b)分别为1.5 t小型客车以20°倾角、100 km/h速度撞击护栏跨中位置及立柱位置时,护栏沿路侧方向(Y向)的冲击加速度变化曲线。

图4 小型客车加速度曲线Fig.4 Impact acceleration curve of mini-car

从图4(a)中可看出,X1工况小型客车撞击12号节点(波形梁跨中位置),刚碰撞时加速度值便迅速增大至最大值,前后节点(11号、13号节点)的加速度均在短暂延迟后(t=0.005 s)开始波动变化。随碰撞持续,3个节点的加速度曲线均呈震荡变化趋势,符合客观规律。X1工况下3处节点护栏所受冲击加速度值均未超过常规冲击加速度测量上限。从图4(b)中可知,X2工况小型客车撞击立柱位置(12号钢管),刚碰撞时加速度值便迅速增加且变化剧烈,且6倍于X1工况最大加速度值。前节点(11号节点)加速度远大于后节点(12号节点),符合客观规律。而11号节点和12号钢管位置护栏所受冲击加速度均超过常规冲击加速度测量上限,会造成护栏事故检测传感设备损坏,更换成本较高。

可见,在1.5 t小型客车两种碰撞位置下,护栏的最大加速度值均位于碰撞接触位置,撞击钢管位置的工况加速度值远大于撞击波形梁跨中位置工况。撞击立柱位置最大加速度值为跨中位置的6倍多,立柱位置前节点最大加速度值为跨中位置的3倍左右,后节点位置的加速度变化与碰撞位置无明显相关性。可对护栏前中后3处节点处加速度值大小进行综合比较,进而判断车辆撞击护栏位置。相较而言,护栏防护效果对车辆撞击立柱位置的情况较差,需管理人员进一步判断现场情况,以及时做出针对性决策。

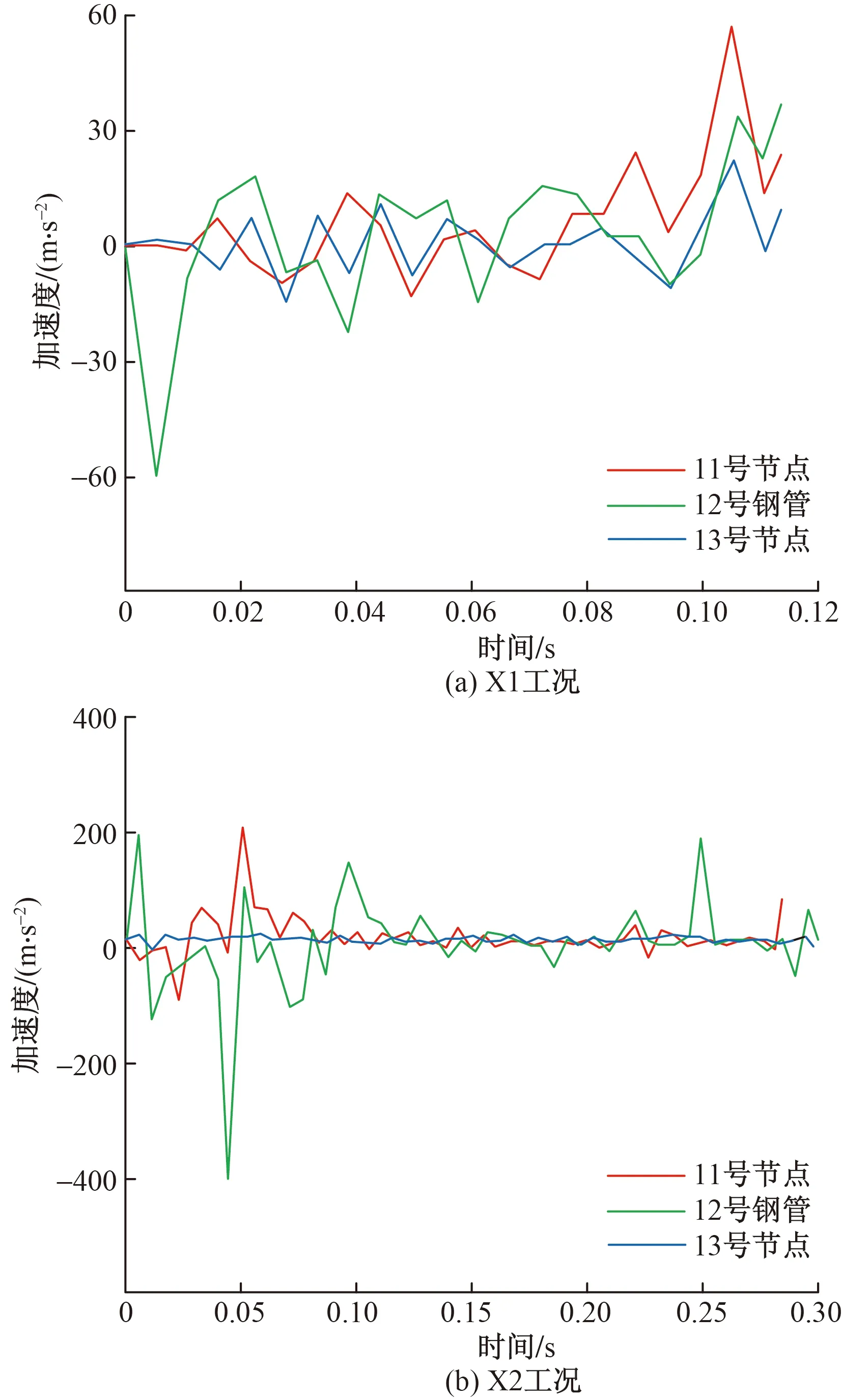

图5(a)、图5(b)分别为10 t中型客车以20°倾角、60 km/h速度撞击护栏跨中位置及立柱位置时,护栏沿路侧方向(Y向)的冲击加速度变化曲线。

由图5(a)可知,Y1工况3处节点的加速度均无明显波动,护栏加速度响应较小,无特别剧烈的冲击。11号节点处t=0.30 s时护栏加速度突增至最大值,说明车辆在11号节点处发生绊组。Y2工况车辆与护栏立柱位置相撞后,3处节点的加速度发生明显变化。t=0.255 s时11号节点的加速度突增达到最大值,说明车辆在11号节点处发生绊组。

与1.5 t小型客车相比,10 t中型客车不同撞击位置碰撞情况中均发生绊组,冲击加速度值均超过常规加速度测量计的范围。当撞击节点位于波形梁中间位置时,波形护栏对小型客车与中型客车防护性能好,加速度曲线波动相对平缓。当碰撞节点位于立柱位置时,碰撞前后节点护栏冲击加速度峰值出现时间提前,且最大加速度值远高于Y1工况。

同样地,图6(a)、图6(b)分别为10 t中型货车以20°倾角、60 km/h速度撞击护栏跨中位置及立柱位置时,护栏沿路侧方向(Y向)的冲击加速度变化曲线。

由图6(a)可知,Z1工况车辆与护栏跨中位置相撞后,3处节点的加速度值均在常规测量计的测量范围内波动。11号节点在0.325 s加速度陡增至最大值,说明此时车辆发生了绊组,护栏所受冲击加速度值远大于正常接触时,差异最大相差10倍。从图6(b)可以看出,中型货车撞击护栏立柱位置时,与Z1工况相比,Z2工况下的加速度波动变化更剧烈,碰撞点的冲击加速度在刚接触时就达到最大值,随后不断震荡收敛。11号节点与12号节点均无较大的波动变化。

中型货车碰撞位置不同冲击加速度有较大区别,对车辆防护性能差异明显,峰值加速度相差2倍左右。撞击立柱位置处护栏加速度值较大,在碰撞接触时就达到最大值,前后节点加速度无明显波动变化,表明车辆接触形梁位置在碰撞开始阶段吸收了绝大部分能量,存在波形梁变形严重等问题,护栏对大型车防护性差。

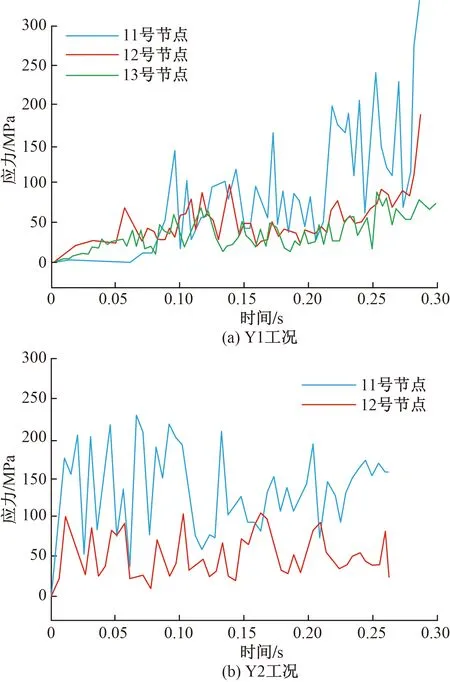

3.2 位移时程曲线

设置护栏主要是阻挡车辆并导正其行驶方向,禁止车辆任何形式的穿越、翻越、骑跨、下穿护栏。但是道路路侧空间有限,因此护栏最大横向位移是护栏安全评价的主要标准之一。图7(a)、图7(b)分别为1.5 t小型客车碰撞护栏跨中位置及立柱位置的位移时程响应曲线。

图7 小型汽车位移曲线Fig.7 Displacement curve of mini-car

X1工况下12号节点(碰撞点)处的位移逐渐增大,最大位移达0.4 m,11号节点(前节点)处位移开始增大,最大变形量达到0.5 m,超过碰撞点处最大位移值。X2工况下3处节点均在碰撞开始时出现明显位移变化,前节点处最大位移0.7 m,碰撞点处最大位移0.4 m,说明该工况下护栏变形量大。综合比较而言,1.5 t小车撞击波形梁护栏,当撞击位置为立柱位置时,波形梁护栏整体变形量更大,前节点位移超过一般路肩范围0.5 m,具有一定的危险潜在性,但基本满足车辆防护效果。

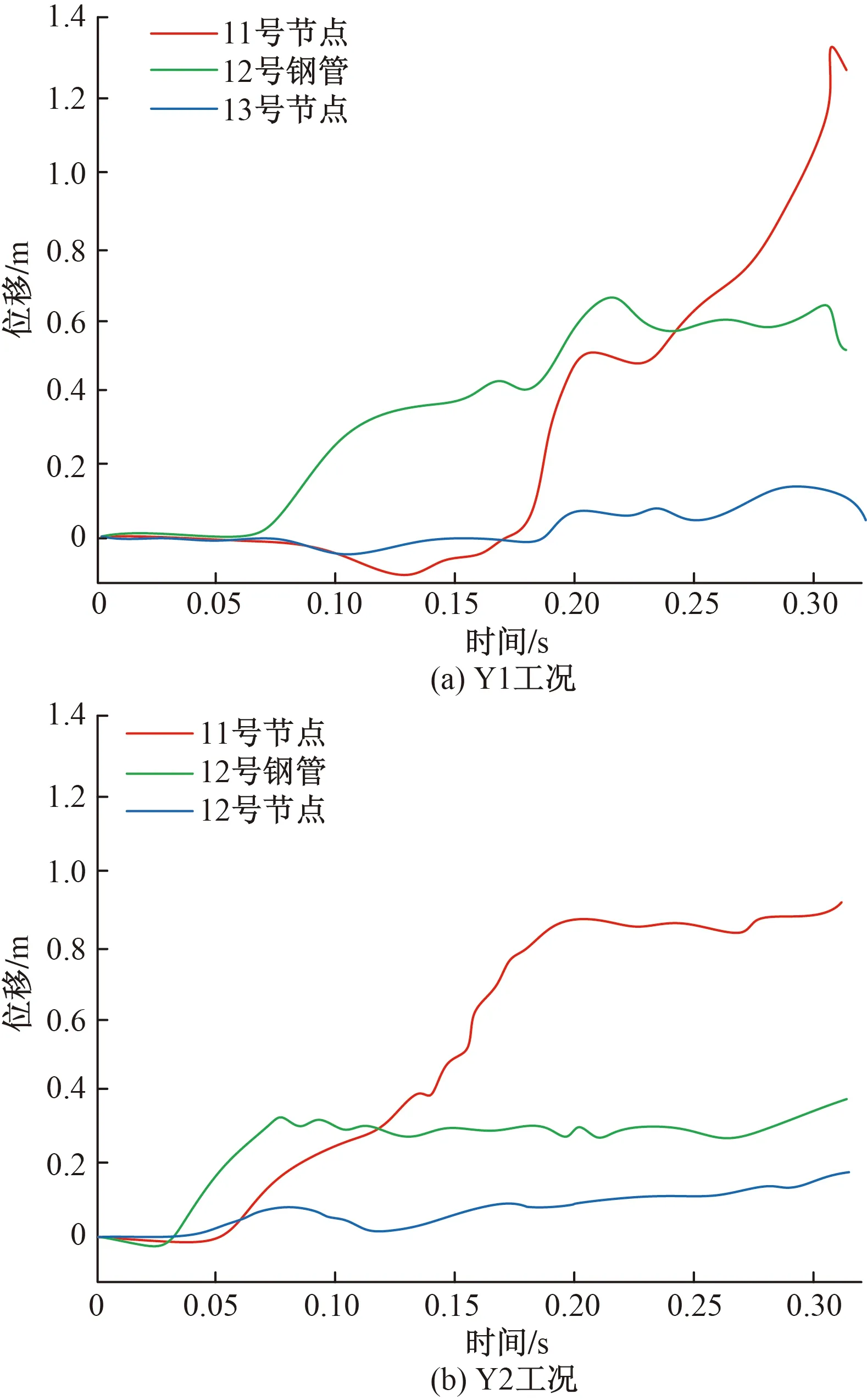

此外,图8(a)、图8(b)分别为10 t中型客车碰撞护栏跨中位置及立柱位置的位移时程响应曲线。

图8 中型客车位移曲线Fig.8 Displacement curve of medium bus

从图8中可以看出,Y1工况碰撞点处的位移最先增加至最大位移0.6 m,随着碰撞过程持续,前节点处最大位移达1.2 m,变形量大于1 m不满足规范安全评价要求,说明护栏对中型客车防撞性能较差。Y2工况下12号节点处的位移较小,最大位移为0.3 m,而前节点处最大位移达0.8 m。相较于Y1工况,Y2工况下的护栏变形量降低,说明A级波形梁护栏刚性较弱,10 t客车撞击波形梁跨中位置时具有冲出路外可能性。立柱位置护栏刚性较强,变形量小,由车辆自身吸收多数碰撞能量,对乘员具有一定危险性。

同理,图9(a)、图9(b)分别为10 t中型货车碰撞护栏跨中位置及立柱位置的位移时程响应曲线。

图9 中型货车位移曲线Fig.9 Displacement curve of medium truck

Z1工况11号节点护栏最大位移达1.345 m,超过护栏安全评价要求1 m范围,说明该护栏防撞性能不合格。Z2工况车辆撞击12号钢管位置,11号节点护栏最大位移0.668 m,12号钢管位置最大位移达0.31 m,12号节点位移0.186 m。综合而言,相比X1工况,护栏位移变形量均降低50%,说明碰撞过程中车辆吸收了大部分撞击能量。

综上可知,不同车型与碰撞位置不同导致位移变形图分布特征明显,1.5 t车型撞击下护栏最大位移为0.7 m,10 t车型最大位移均超过1 m,最高达1.35 m,10 t车型不同碰撞位置引起的最大位移相差50%。

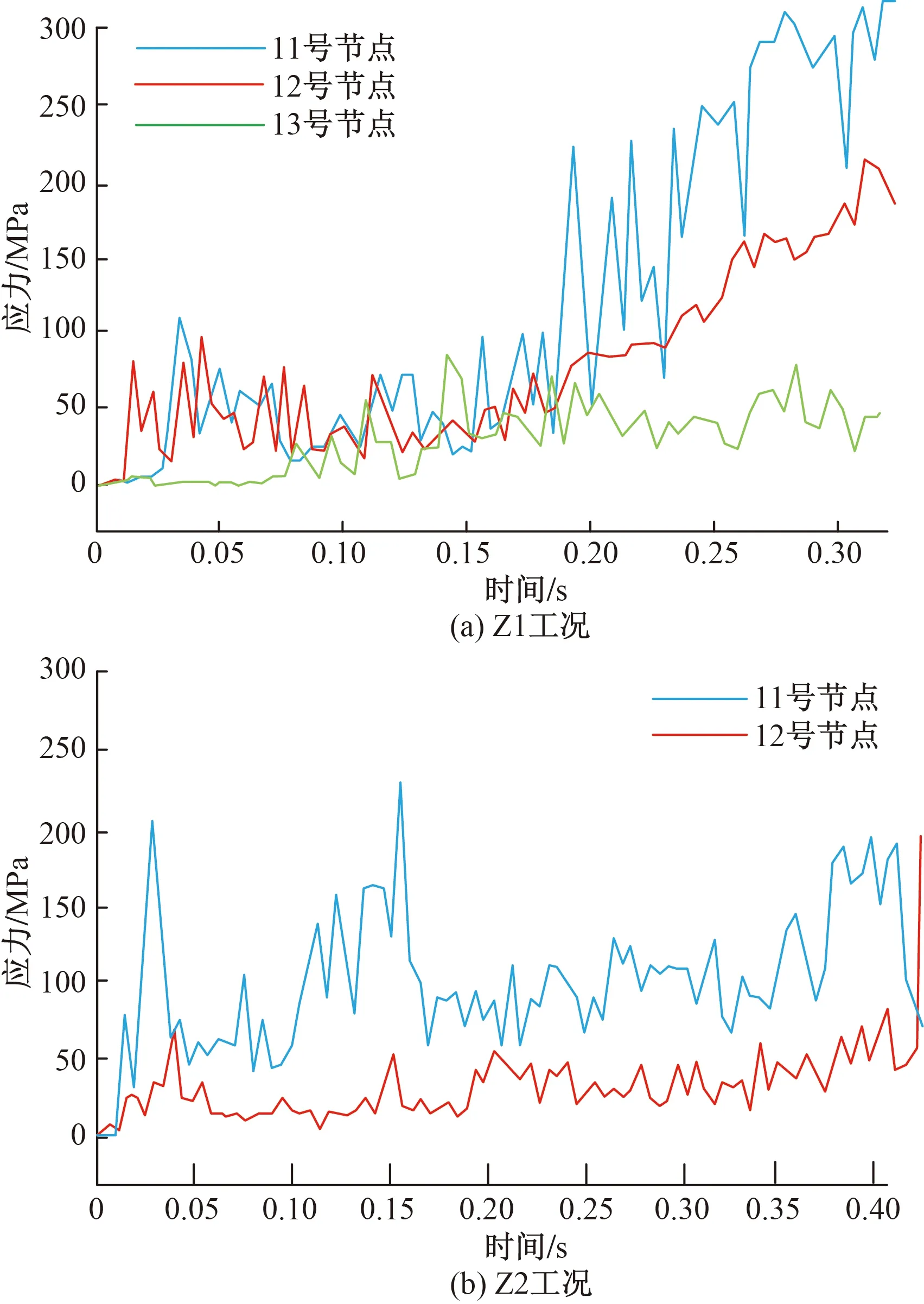

3.3 应力时程曲线

护栏应有效阻挡和导向车辆并自身不发生断裂或破坏,通过护栏的弹性、塑性变形有效阻止车辆冲出路外,所以车辆碰撞过程中护栏应力强度应小于材料的极限强度。图10为1.5 t小型客车撞击波形梁跨中位置及立柱位置护栏所有节点应力变化情况。

图10 小型客车应力曲线Fig.10 Stress curve of mini-car

X1工况下11、12、13号节点处的最大应力分别为224、212、95.7 MPa。12号碰撞节点应力最先达到224 MPa,接近护栏材料Q235钢的屈服强度235 MPa,3处节点均为超过护栏屈服强度,护栏处于弹性变形阶段,变形后可恢复;X2工况下,11号节点、12号节点最大值分别为247 MPa和66.8 MPa。11号节点在t=0.17 s时应力接近屈服强度,节点处应力在200~250 MPa波动持续了0.1 s,最高达247 MPa超过材料屈服极限,在0.1 s的时间内材料发生了塑性变形,此阶段应力的增加可导致较大的变形。与X1工况相比较,X2工况波形梁板受到应力更大,最大应力超过护栏屈服强度,发生了塑性变形。

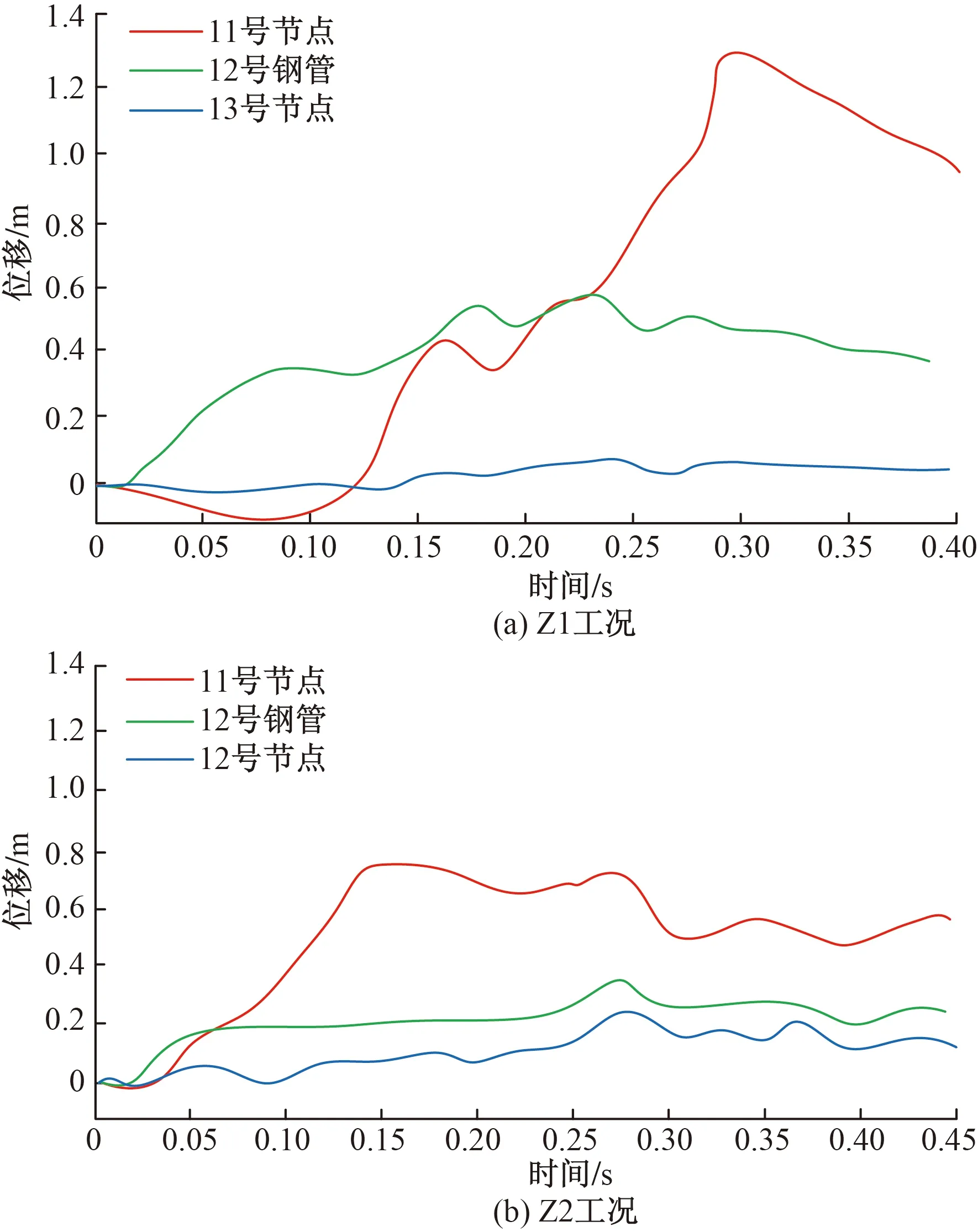

同理,图11(a)、图11(b)分别为10 t中型客车碰撞护栏跨中位置及立柱位置的节点应力变化情况。

图11 中型客车应力曲线Fig.11 Stress curve of medium bus

Y1工况下11号、12号、13号节点最大应力分别为329.1、182.1、68.6 MPa。11号节点处应力刚碰撞时均处于200 MPa内,在t=0.33 s时应力才超过屈服强度,仅持续0.02s左右,此时发生了塑性变形,最大值接近护栏材料的破坏强度,较小应力的增长可能产生较大的变形量,具有高风险性;Y2工况下,11号、12号节点最大应力分别为221.9 MPa与100 MPa。所有节点均处于弹性变形阶段。

图12(a)、图12(b)分别为10 t中型货车碰撞护栏跨中位置及立柱位置的节点应力变化情况。

图12 中型货车应力曲线Fig.12 Stress curve of medium truck

Z1工况下,11号、12号、13号节点最大应力分别为328.3、215、77.1 MPa。11号节点在t=0.25 s后,最大应力在200~300 MPa波动,超过护栏材料屈服强度,在该区间内持续了0.1 s,此时波形梁板处于塑性变形阶段,该阶段应力的增加可导致较大的变形,从位移变形图中亦得到验证,在0.1 s时间内最大变形量接近1 m,具有较高风险性;Z2工况下,11号、12号最大应力分别为221.9 MPa与193.6 MPa,所有节点应力均小于屈服强度内,处于弹性变形阶段,护栏防护性满足要求。

结合上述6种工况的应力变形曲线可以看出,不同吨重车型与撞击位置对应力变化曲线有明显影响。其中,撞击点位于立柱位置时,各车型撞击下波形梁应力情况均不超过屈服强度,处于弹性变形阶段,护栏防护性好。当撞击点位于波形梁跨中部分时,10 t车型撞击下波形梁应力均超过屈服强度,达到塑性变形阶段,结合位移变化曲线图观察可以看出,10 t车辆在碰撞过程末尾均出现较大程度的位移增加,即由于波形梁应力过大而导致,表明A级波形梁护栏对10 t重型车辆防护性差。

4 结论

经分析,不同车型撞击下护栏冲击加速度响应具有明显差异,10 t车型撞击下护栏所受的最大冲击加速度显著高于1.5 t小客车,可通过护栏加速度值判别碰撞事故车辆类型及危险程度。除1.5 t小客车外,10 t车型碰撞护栏所受冲击加速度值均超过常规传感器测量上限,易造成常规加速度计高额的更换与维护成本,因此当前主流护栏事故检测技术应选择高额加速度值传感器。

在10 t车型不同碰撞位置撞击下,护栏的最大横向动态位移相差达50%。当护栏位于邻水临崖等危险路段路侧时,应以波形梁跨中处为碰撞位置,考虑最严重的护栏变形情况。当路侧净向空间较大时,应以立柱为碰撞位置进行实验,考虑乘员最严重加速度值。

1.5 t车型撞击下护栏最大位移为0.7 m,10 t车型最大位移均超过1 m,最高达1.35 m。在进行护栏安装设计时,小型车辆通行较多路段,路侧最边缘至护栏空间留有0.5~1 m即可满足安全导出需求。当大型车辆通行比例较高时,路侧外边缘至护栏空间应留有1~1.5 m安全距离,以保证车辆安全导出。

1.5 t车型撞击下碰撞点处护栏应力最大值247 MPa,接近护栏材料屈服应力,护栏材料基本仍处于弹性形变阶段,护栏仍具有较高安全防护性,碰撞后可仅维修碰撞点处护栏。在10 t车型撞击下最大应力为329 MPa,碰撞点及前方处护栏材料均达到塑性变形阶段甚至接近断裂状态,A级护栏对货车防护性能较差,护栏经10 t车型碰撞后需及时更换或维修碰撞点及前方一跨护栏,保证护栏处于完整防护能力水平。

研究仅以1.5 t小车车型和10 t客车、货车车型为研究对象,未来可考虑重型车辆和运动型多用途汽车(sport utility vehicle,SUV)车型,进一步研究车型与碰撞位置对护栏的动力响应特性。