丙烯压缩机一入分离器液位高原因分析及对策

吉新杰

(新疆广汇集团哈密广汇环保科技有限公司,新疆 伊吾 839303)

0 引 言

新疆广汇集团哈密广汇环保科技有限公司(简称哈密广汇)400 kt/a荒煤气制乙二醇项目(世界上首套荒煤气制乙二醇装置)于2019年9月开工建设,2021年10月初开始联动试车,2021年10月24日产出合格乙二醇产品,2021年11月11日装置停车进行整体优化,2022年3月装置重启,2022年6月10日通过性能考核,实现达标达产。本项目利用新疆广汇集团10 000 kt/a煤炭分级提质项目副产的28×108m3/a荒煤气为原料[相较于荒煤气常规利用方式——用作燃料(发电),生产乙二醇可使荒煤气的价值提升3倍左右],荒煤气通过压缩、转化、净化、变压吸附生产出乙二醇合成所需的CO和H2,乙二醇生产采用中国五环工程有限公司、华烁科技股份有限公司、鹤壁宝马科技集团有限公司联合开发的“WHB合成气制聚酯级乙二醇”第三代专利技术。

哈密广汇乙二醇装置试生产阶段,荒煤气压缩、转化系统进行单系列试车(共分为两个系列),运行负荷较低(低于50%),为防止冷冻系统丙烯压缩机喘振,只能通过开大二回一、二回二防喘振阀的方式来维持其运行,出现丙烯压缩机一段入口分离器(简称一入分离器)液位持续偏高、一段入口丙烯气温度高于设计值等问题,严重影响丙烯压缩机及冷冻系统等的安全稳定运行。经分析与研究,找到了症结所在,进行了相应的优化改造,满足了丙烯压缩机不同工况下稳定运行的要求。以下对有关情况作一简介。

1 丙烯压缩机概况

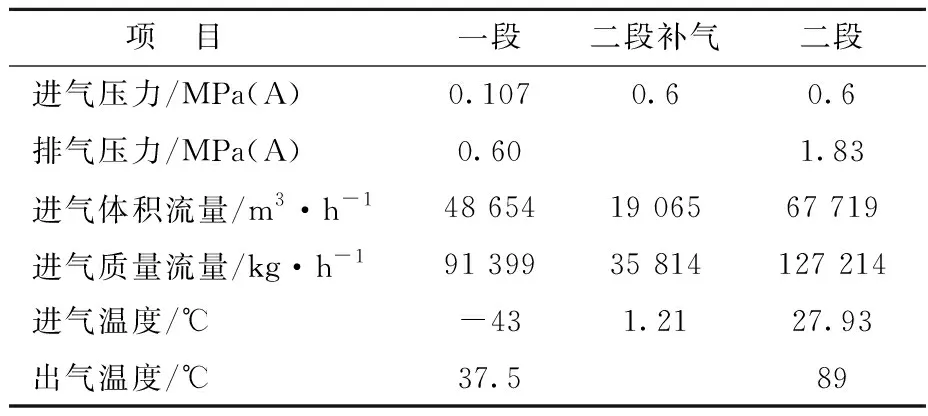

哈密广汇冷冻系统有1台丙烯压缩机,为乙二醇装置酸脱系统提供冷量,其型号为26MD750,属水平剖分结构,六级叶轮从低压级到高压级依次排列,分为两段进气,前三级叶轮为一段(进气),后三级叶轮为二段(补气),设计进气压力为0.107 MPa(A)、排气压力为1.83 MPa(A);丙烯压缩机组采用汽轮机拖动,汽轮机通过膜片联轴器与丙烯压缩机联结,为便于安装找正,汽轮机、压缩机安装在一个公共底座上;丙烯压缩机设计一段进气48 654 m3/h(标态,下同)、二段补气19 065 m3/h(丙烯压缩机设计工艺参数见表1)。工艺上,从丙烯闪蒸罐来的丙烯气直接进入二段压缩,一段气体经三级压缩、冷却后与二段补气混合进入二段,再经过三级压缩后进入丙烯冷凝器;机组共设计有2个防喘振阀,分别设计在二回一、二回二管线上,由于二段出口气温度较高(89 ℃),从丙烯闪蒸罐底部引出温控管线,此股液态丙烯进入二回一、二回二防喘振管线内,通过液态丙烯雾化(液态丙烯通过轴流式实心圆锥型喷嘴雾化喷出)闪蒸的冷量对防喘振气体进行降温,混合降温后的气体进入一入分离器。

表1 丙烯压缩机设计工艺参数

2 运行问题

哈密广汇400 kt/a乙二醇装置于2021年10月初开始联动试车,初始试生产阶段,运行负荷较低,酸脱系统闪蒸出来的丙烯气较少,相应地丙烯压缩机的运行负荷也较低,为防止机组喘振,只能通过开大二回一、二回二防喘振阀的方式来维持其运行。低负荷运行过程中,丙烯压缩机一入分离器液位一直居高不下,并且一段入口丙烯气温度高达10 ℃(远高于设计值-43 ℃)、二段出口气温度高达120 ℃(远高于设计值89 ℃);随着丙烯温控管线上阀门开度开大,一入分离器液位快速上涨,为维持丙烯压缩机的运行,只能频繁地启动一入分离器底部的丙烯输送泵,将一入分离器内的液态丙烯输送到丙烯储槽,但此举会造成如下几个方面的不良影响。

2.1 对干气密封及丙烯系统的影响

丙烯压缩机组使用的是串联式两级干气密封,正常运行情况下,一级密封使用的是丙烯压缩机二段出口丙烯气(二段出口气设计温度为89 ℃,不能超过100 ℃),而初始试生产阶段丙烯压缩机二段出口气温度高达120 ℃,如继续使用压缩机二段出口丙烯气作为密封气,会造成干气密封超温,对干气密封里面的O型圈造成严重影响乃至损坏。为防止干气密封损坏,只能使用氮气作为一级密封气,但这样一来会造成丙烯系统中的氮气越来越多,氮气作为不凝气在系统中大量积聚会严重影响丙烯压缩机的运行,为维持机组的运行,被迫开大不凝气冷却器顶部放空阀,在将不凝气排至火炬的同时,大量的丙烯气也被排至火炬,造成丙烯的大量浪费。

2.2 对机组运行的影响

由于丙烯压缩机组长时间偏离设计参数运行,一入分离器液位偏高,闪蒸的丙烯气量有限,机组长期处于喘振区域附近运行,振值一直偏大,会加速丙烯压缩机零部件的疲劳,甚至有出现裂纹的风险;并且一入分离器液位偏高,易出现气体带液的情况,不利于机组的安全、稳定、长期运行。

2.3 对冷冻系统及酸脱系统的影响

正常生产情况下,丙烯压缩机二段出口气经丙烯凝汽器冷却降温至37 ℃变为液态丙烯,送往酸脱系统。由于二段出口气温度高达120 ℃(设计值为89 ℃),而丙烯冷凝器的换热面积是一定的,入口丙烯气温度的升高使得送往酸脱系统的液态丙烯的温度达到40 ℃以上(设计值为37 ℃),造成酸脱系统深冷器温度降不到设计值,净化气中H2S、CO2含量一直处于指标上限,影响酸脱系统的运行,进而影响整个装置的运行。

3 一入分离器液位偏高原因分析及改造方案

3.1 原因分析

丙烯压缩机组一入分离器液位偏高问题出现之后,哈密广汇组织相关技术人员与设计院、压缩机厂家沟通,通过对丙烯压缩机运行数据的对比以及咨询使用类似机组的相关企业,认为本丙烯系统的设计存在如下方面的问题。

(1)对比分析发现,许多丙烯压缩机组一入分离器为卧式结构,从酸脱系统闪蒸出来的丙烯气以及防喘振阀过来的丙烯气均是由设备下部进入,如此设计的好处是,即使设备底部存有一部分液态丙烯,经过与大量丙烯气的充分混合后,液态丙烯不但会闪蒸变成气态,同时也对一入分离器内的丙烯气进行了降温;而哈密广汇冷冻系统的一入分离器为立式结构,从酸脱系统闪蒸出来的丙烯气以及防喘振阀过来的丙烯气均是由设备中部进入,这样丙烯气就无法与设备底部的液态丙烯充分混合,使得设备底部一直存有液态丙烯且无法及时闪蒸为气态。

(2)丙烯压缩机二回一防喘振管线上的温控阀和喷嘴设计最大喷液量接近54 000 kg/h,但喷嘴距离一入分离器只有5 m,在5 m长的防喘振管线内,温控阀过来的液态丙烯很难实现与回流的气态丙烯充分混合而汽化,设计严重偏离实际生产所需。

(3)丙烯压缩机二回一防喘振温控管线上设计有3个喷嘴,每个喷嘴的喷液量约18 000 kg/h,3个喷嘴的总喷液量约53 960 kg/h,对应防喘振气量为73 199 kg/h,总气量达到127 159 kg/h,而设计上机组的进气量为91 399 kg/h(见表1),3个喷嘴喷液量对应的防喘振总气量是设计进气量的1.39倍。据计算,正常生产情况下需要的最大喷液量为36 000 kg/h,对应防喘振气量为55 462 kg/h,总气量为91 462 kg/h。可见,二回一防喘振温控管线上喷嘴的设计存在问题——喷嘴的喷液量远大于实际生产所需,由此会造成液态丙烯雾化效果不好,大量的液态丙烯并没有被雾化为气态,而是以液态的形式进入一入分离器内,导致一入分离器液位居高不下。

3.2 优化改造方案

3.2.1 几种备选方案

通过对整个冷冻系统的分析,一入分离器液位居高不下的根本原因就是二回一防喘振温控管线内的液态丙烯没有被充分混合而汽化,为此,分析与讨论了如下几种改造方案。

(1)方案一:将一入分离器由当前的立式结构改为卧式结构,从酸脱系统闪蒸出来的丙烯气以及防喘振阀过来的丙烯气均由设备下部进入,大量的丙烯气与设备底部的液态丙烯充分混合,使液态丙烯汽化。

(2)方案二:增加混合段管线长度,使液态丙烯与气态丙烯充分混合而汽化。

(3)方案三:将一入分离器的防喘振回路入口改为内伸管形式——内伸至一入分离器液位计下接口处,让液态丙烯在一入分离器内与丙烯气充分混合而汽化。

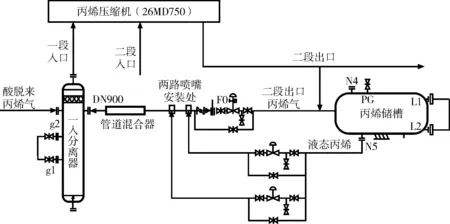

(4)方案四:在喷嘴与一入分离器之间增设管道混合器,增加丙烯混合汽化空间;同时,对二回一防喘振温控管线上喷嘴安装方式进行优化设计,由当前的3个喷嘴安装在同一条管线上改为分成两路进入二回一管线——一路安装2个喷嘴、一路安装1个喷嘴,分别加装控制阀,通过节流的方式增强雾化效果,如此一来,全回流的情况下2个喷嘴的喷液量加上防喘振气量即可满足机组的运行所需,压缩机运行负荷50%以上时从酸脱系统闪蒸出来的丙烯气与1个喷嘴的喷液量加上防喘振气量即可满足机组运行所需。

3.2.2 优化改造方案的确定

对四种优化改造方案进行反复比较:方案一,需改动设备基础,改动较大,实施比较困难,且耗时较长、改造成本较高;方案二,由于现场管线布置紧凑,改造空间受限,难以实施;方案三,牵涉到压力容器的改造,且可能造成气态丙烯鼓泡时对液位变送器产生影响——丙烯压缩机一入分离器有液位三取二跳车联锁,存在跳车的风险;方案四,改造难度较小、实施更加方便,且耗时较短、改造成本较低。综合各方面的因素及技改实施的可行性,决定实施第四种改造方案,具体改造内容如图1。

图1 改造后丙烯压缩机组系统工艺流程简图

4 优化改造

4.1 第一次改造

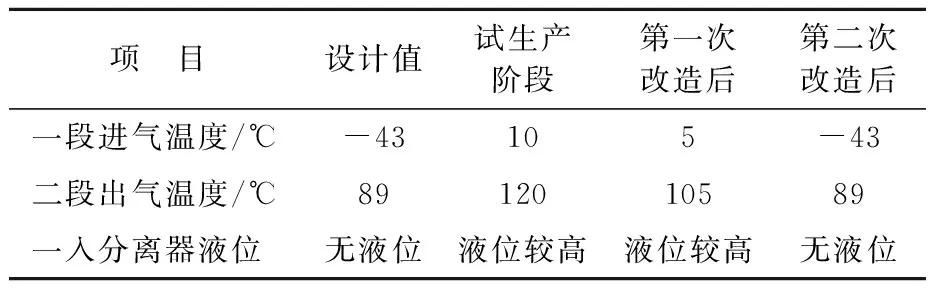

据确定的改造方案,将原先安装在同一条管线上的3个喷嘴分开布置,分为两路,一路设置2个喷嘴、一路设置1个喷嘴,分别对应丙烯压缩机不同的运行负荷;同时,为提高液态丙烯的雾化效果,在雾化喷嘴后的二回一防喘振管线上增设1台管道混合器,并在温控阀后增设1个就地压力表(便于观察温控阀后的实际压力)。本项改造于2022年2月完成,整体优化结束后乙二醇装置于2022年3月重启,丙烯压缩机处于全回流状态时,使用设置2个喷嘴的那路管线对二回一气体进行降温,发现一入分离器液位依然上涨较快,丙烯压缩机一段入口丙烯气温度高达8 ℃、二段出口丙烯气温度高达112 ℃;为检验喷嘴的实际喷液量,在丙烯压缩机全回流状态下,将设置1个喷嘴的那路管线全开、设置2个喷嘴的那路管线全关,发现1个喷嘴的喷液量加上防喘振气量即可满足机组的运行所需,只是一入分离器液位依然较高,一段入口丙烯气温度仍高达5 ℃、二段出口丙烯气温度仍高达105 ℃,但工况有所改善,表明喷嘴的设计富裕量太大、雾化效果太差。

4.2 第二次改造

由于第一次改造后没有达到预期效果,哈密广汇相关技术人员与设计院、压缩机厂家对当前使用的喷嘴型号再次进行分析与计算,核算发现1个喷嘴在温控阀30%~47%开度下的过液富裕量为50%~63%,表明流过喷嘴未雾化的液态丙烯太多;另外,在丙烯压缩机全回流状态下全开设置1个喷嘴的那路管线时,温控阀后的就地压力表示数为0.6 MPa,与原设计的0.6 MPa压差一致,这就进一步表明液态丙烯带入一入分离器为喷嘴雾化效果不好所致,虽然第一次改造没有达到预期效果,但是问题有所改善,改造方向是对的,只需对设置1个喷嘴的那路管线上的喷嘴进行改造——由1个大流量的喷嘴改为3个小流量的喷嘴并缩小喷嘴喷吹孔径(相同的压差下可增强雾化效果),设置2个喷嘴的那路管线关闭控制阀即可(其喷嘴不再改造及使用)。

2022年8月乙二醇装置大修期间对丙烯压缩机二回一防喘振温控管线上的喷嘴再次进行改造,2022年9月装置重启,对丙烯压缩机进行了0~50%负荷的全面试验,机组在不同的负荷下,通过调整防喘振管线温控阀开度,再也没有出现过一入分离器液位升高的现象,同时丙烯压缩机各段进/出口气温度也达到了设计值,完全满足了机组稳定运行的要求。技改前后丙烯压缩机0~50%负荷下有关运行数据的对比见表2。

表2 技改前后丙烯压缩机0~50%负荷下运行数据的对比

5 结束语

通过对哈密广汇丙烯压缩机运行过程中出现的一入分离器液位较高、压缩机进/出口气温度较高等问题进行分析与研究,找到了症结所在;对丙烯压缩机防喘振温控管线进行改造以及喷嘴重新设计选型后,机组进行了全面的试运行;2022年9月丙烯压缩机重启后运行至今,期间由于其他装置生产方面的原因本机组曾2次运行负荷降至50%以下,通过调整改造后的防喘振温控管线,均再未出现过一入分离器液位升高的情况,表明本项改造是成功的,满足了机组在不同工况下安全、稳定、长周期运行的要求,达到了预期效果。