GSB-L1型立式高速泵常见故障分析及处理

李 杰

(呼伦贝尔金新化工有限公司,内蒙古 呼伦贝尔 021506)

0 引 言

呼伦贝尔金新化工有限公司(简称金新化工)500 kt/a合成氨、800 kt/a尿素项目配套1套荷兰壳牌下行激冷流程的粉煤加压气化装置(1台Shell气化炉),采用N2/CO2输送煤粉,气化压力为4.0 MPa,其主要生产单元包括预干燥单元、磨煤与干燥单元、煤粉加压输送单元、煤气化与合成气激冷单元、除渣单元、湿洗单元、灰水处理单元、公用工程单元等;其中,灰水处理单元(U1700)及公用工程单元(U3X00)设有4台小流量高扬程GSB-L1型立式高速泵(P1702A/B、P3303A/B)。这4台立式高速泵自2016年6月投运以来,频繁出现振动大、主/辅油泵打压低、喷油嘴堵塞、机械密封泄漏、诱导轮冲蚀等问题,严重制约着Shell气化装置的长周期、安全、稳定运行,采取一系列有针对性的优化改进及运行维护措施后,收到了较好的效果。以下对有关情况作一简介。

1 GSB-L1型立式高速泵概况

1.1 GSB-L1型立式高速泵主要技术参数

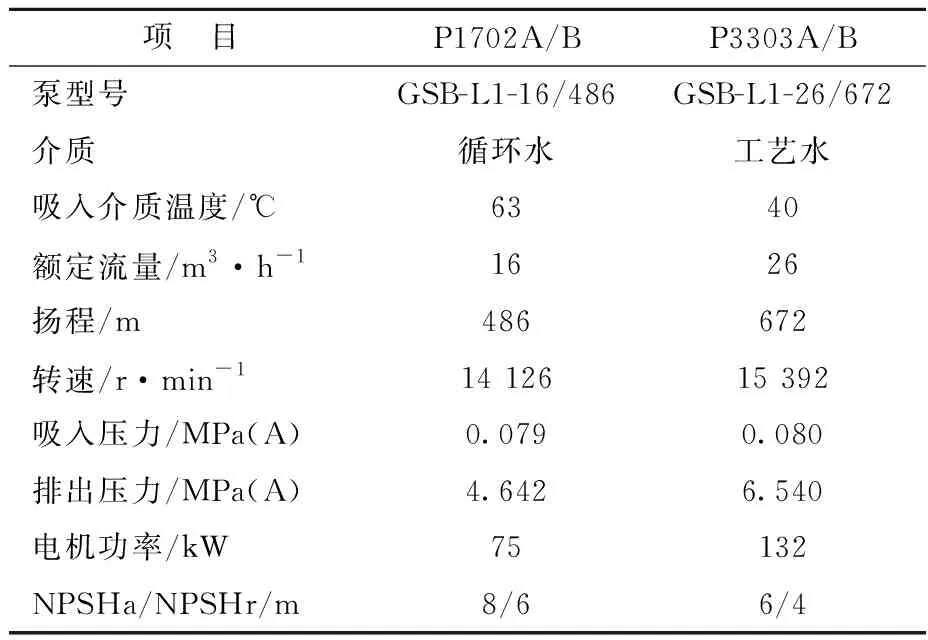

金新化工Shell气化装置配套的4台GSB-L1型立式高速泵,分别为2台高压循环水泵(P1702A/B)、2台高压工艺水泵(P3303A/B)。P1702A/B的主要作用是为气化炉排渣罐(V1403)进行充压;P3303A/B的主要作用是将工艺水加压后送往高压工艺水管网,主要用作开工烧嘴冷却水、破渣机机械密封水及各单元高压仪表冲洗水、高压机泵机械密封水等。4台GSB-L1型立式高速泵的主要技术参数见表1。

表1 4台GSB-L1型立式高速泵主要技术参数

1.2 GSB-L1型立式高速泵主要构件

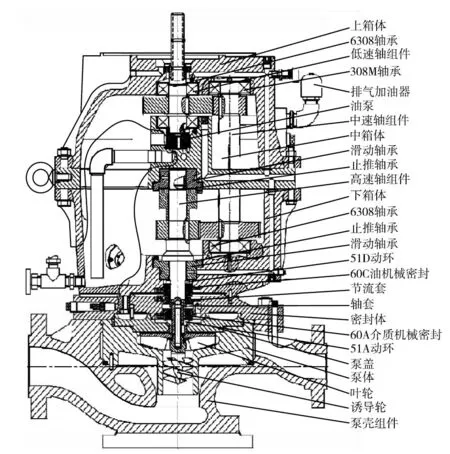

GSB-L1型立式高速泵为采用《石油、重化学和天然气工业用离心泵》(ANSI/API 610—2004)制造的单级单吸部分流式离心泵(OH6型),由电机、齿轮增速箱(二级增速)、泵及其附件组成,其中,低速轴与中速轴采用滚动轴承,高速轴采用滑动轴承,泵叶轮采用半开式,入口设置诱导轮,其结构示意如图1。

图1 GSB-L1型立式高速泵结构示意图

GSB-L1型立式高速泵增速箱润滑系统主要由增速箱油池、主/辅油泵、油冷却器、油过滤器、预润滑辅助系统及配套管件组成。主油泵为定排量摆线齿轮型油泵,由增速箱低速轴直接驱动;辅油泵为齿轮泵,采用电力驱动,独立设置;启动主电机前,先启动预润滑系统,预润滑系统由辅油泵、单向阀及管线组成,其作用是在启动主电机前对增速箱内的轴承和齿轮进行预润滑,若油压≥0.14 MPa就可启动主电机,从而避免启动时可能引起的轴承及轴组件损坏,主电机启动后预润滑系统自动切换并停用。

2 GSB-L1型立式高速泵常见故障分析及处理

2.1 高压工艺水泵振动大原因分析及处理

高压工艺水泵(P3303A/B)自安装投运以来,其增速箱振动一直偏大,箱体上部横向振动(振值)超过6.6 mm/s,增速箱垂直方向振动(振值)超过10 mm/s,以上振值远超ANSI/API 610—2004相关条款要求,该泵无振动监测,后经专业人员到现场用专用仪器进行在线诊断,振动以1X倍频为主。考虑到P3303A/B自安装投运以来振动一直居高不下,检查高速轴跳动及对中正常,初步排除转子弯曲及对中不良,而不平衡是最常见的转子系统故障,其主要表现就是1X振动过大,会导致转子和箱体大幅振动,1X不平衡力通过系统的动力学刚度起作用,而振值与设备动力学刚度成反比,动力学刚度偏低会引起1X振动增大。另外,P3303A/B增速箱为铝合金材质,箱体质量较轻,增速箱上部采用4根宽度为50 mm、厚度为8 mm的互为独立的扁钢拉条固定,拉条在箱体上的连接直接采用螺栓固定,接触面小,且应力较为集中,调整不当即会造成增速箱箱体受力不均,影响增速箱轴承的支撑刚度,一旦支撑刚度下降,振动就会加剧。

处理措施:2018年7月,利用装置停车大修机会将P3303A/B返厂拆检,并重新对增速箱高速轴、中速轴及低速轴进行动平衡试验,重新装配;另外,在增速箱上部增设固定圆盘和拉杆,固定圆盘采用螺栓与增速箱固定后形成一体式结构,再通过高强度可调节拉杆螺栓与基座相连,减小应力集中的同时大大增强增速箱外壳结构的刚度。改进后,P3303A/B振动大问题得以消除,其箱体上部横向振动(振值)、增速箱垂直方向振动(振值)均降至3 mm/s以内。

2.2 主油泵打压低原因分析及处理

2019年9月,高压循环水泵(P1702A)启动时频繁跳车,经仔细排查,原因是P1702A启动瞬间主油泵打压不足0.10 MPa,低于0.14 MPa的设定联锁跳车值,启动后随即联锁跳车以保护设备。排查油路及油系统单向阀,未见异常;解体检查主油泵,未见磨损;进一步检查中箱体后发现,中箱体进/排油口密封面有较为严重的磨损。经分析,认为其原因在于,中箱体上设有主油泵进/排油口,主油泵在低速轴和弹簧的固定下,其分油盘与中箱体处贴合形成密封,原设计分油盘可以旋转180°,分油盘靠中箱体密封面上的定位销进行定位,保证泵进/排油口可以切换,以确保泵在反转情况下主油泵可以正常运转,但由于P1702A/B为间歇性向系统供水,设备启/停较为频繁,且中箱体进/排油口密封面采用铝合金材质、主油泵分油盘采用不锈钢材质,分油盘材质硬度较中箱体密封面硬度大,久而久之,中箱体密封面出现磨损,P1702A/B启动后,主油泵内漏较大,整个油系统形不成背压,导致测点油压偏低而触发联锁停车保护。

处理措施:更换受损的中箱体进/排油口密封面,解决主油泵分油盘与中箱体配合面密封不严的问题,2020年9月后主油泵分油盘处增设止动垫,2022年3月后主油泵分油盘结构改为不可旋转式,主油泵打压低问题得到彻底解决。

2.3 辅油泵打压低原因分析及处理

2020年9月高压循环水泵(P1702A)在更换增速箱总成后出现辅油泵打压低情况,测点压力约为0.032 MPa,低于0.14 MPa的联锁跳车设定值,不满足泵启动条件。检查现场管路,处理跑、冒、滴、漏,并进行排气检查后,问题未得到消除;解体检查辅油泵,未见异常;对润滑油流程及主油泵油路进行分析,判断为主油泵分油盘未在工作位置所致——主油泵正常工作时,在主轴旋转下主油泵分油盘与中箱体进/排油口重合,一旦主油泵分油盘卡在中间位置,会导致油系统进油通道和回油通道短路,主油泵启动后,油大部分经过主油泵短路通道回到增速箱油池,造成系统没有背压,其他几个轴承润滑点缺少润滑,油压低于设定联锁跳车值,导致辅油泵无法正常启动。拆检发现,主油泵分油盘的确不在正常工作位置,印证了上述判断。

处理措施:在主油泵分油盘处增设弧形止动垫片将分油盘固定(增设止动垫片后,连接泵联轴器前保证泵旋向正确),通过限制分配盘的旋转减少分油盘与中箱体进/回油口的来回摩擦,分油盘不在工作位置而致辅油泵不打量的问题得到彻底解决,保证了主油泵的运行稳定性;2022年3月以后,在采购主油泵备件时,其分油盘直接改为了不可旋转式。

2.4 喷油嘴堵塞问题原因分析及处理

2021年初,高压循环水泵(P1702A)运行时突发主油泵油压不足导致辅油泵启动,辅油泵运行后短时间内油压又持续偏低,进而导致P1702A出现异响并伴有振动大的情况。拆检发现,增速箱低速轴上部轴承散架,低速轴和中速轴齿轮存在打齿情况。分析认为,增速箱低速轴、中速轴的滚动轴承全部靠喷油嘴喷油润滑,喷油嘴孔径约0.5 mm,一旦润滑油被污染,过滤器不能有效过滤杂质,会导致喷油嘴堵塞,油路堵塞会引发轴承润滑不好,严重时会导致轴承损坏,进而影响齿轮啮合,低速轴与中速轴高速旋转下发生齿轮打齿事故。

处理措施及后续保养措施:清理喷油嘴及整个油系统,更换低速轴与中速轴总成,更换油滤芯等;油系统油滤芯更换频次由原来的累计运行6个月调整为累计运行3个月,增速箱大修周期由原计划的2 a调整为1 a,通过缩短设备大修周期及时解体增速箱清理油池及相关油路,同步清洗喷油嘴,消除运行隐患。

2.5 机械密封频繁泄漏原因分析及处理

4台GSB-L1型立式高速泵自投运以来机械密封频繁出现泄漏(润滑油)的情况,经多次拆检,发现导致机械密封损坏的主要原因如下。

(1)润滑油油质较差。高速泵计划性检修周期长,油滤器滤芯更换频率低,久而久之油系统产生油垢,一旦油垢进入机械密封处,易造成动/静环异常磨损,缩短机械密封的使用寿命。

(2)安装质量欠佳。GSB-L1型立式高速泵机械密封密封O型圈较多,不熟悉或安装中稍有不慎便会出现遗漏或错误:其一,机械密封动环与高速轴轴肩处容易误装O型圈,导致O型圈受压变形,碎渣落入机械密封静环座中影响弹簧的压缩,一旦弹簧受力不平衡易导致机械密封泄漏;其二,机械密封静环座与箱体间的O型圈容易漏装;其三,机械密封压缩量控制不好。

(3)机械密封部件结构形式发生了变化。GSB-L1型立式高速泵油封原采用60C型机械密封,2019年7月后设备厂家将其改为60C(Y)型机械密封,其与60C型机械密封最大的区别是密封面加宽了,同时配套加宽了的动环,对于常用机械密封而言,相同工况下密封面窄更有利于散热,尤其是高速旋转场合,因此本改进型的宽密封面机械密封并不适合现有工况。

处理措施:2020年7月系统大检修期间,将4台GSB-L1型立式高速泵油封改用静环稍窄的机械密封,即恢复使用60C型机械密封,此后再未出现过机械密封频繁泄漏的情况。

2.6 诱导轮冲蚀原因分析及处理

4台GSB-L1型立式高速泵运行参数较为苛刻(小流量高扬程),运行中容易出现一定的汽蚀现象,尤其是高压工艺水泵(P3303A/B),其诱导轮频繁出现冲蚀,平均使用寿命仅有2个月左右,且高压循环水泵(P1702A/B)诱导轮平均使用寿命也只有3个月左右。考虑到诱导轮为定型系列产品,据实际工况选择合适的型号即可,其材质一般为316和316L(材质大都是为了满足耐腐蚀等要求,对泵抗汽蚀性能没有明显的影响)。鉴于诱导轮冲蚀主要与泵的汽蚀有很大关系,主要通过工艺调节尽量予以控制。

处理措施:工艺操作方面,保障泵入口罐的高液位,尽量降低泵入口介质温度,以提高泵的有效汽蚀余量;设备运行维护方面,定期进行计划性检查,及时更换诱导轮,消除隐患,避免诱导轮损坏严重后与泵体摩擦而造成密封泄漏等。

3 结束语

通过对GSB-L1型立式高速泵常见故障进行分析,找到了症结所在,采取有针对性的改进措施并加强设备检修质量把控,同时加强日常计划检修工作,并在日常生产中对设备操作过程加以优化与规范,尽量避免泵出现汽蚀现象,金新化工4台GSB-L1型立式高速泵故障频发的问题得以有效解决,目前设备整体运行较为稳定,助力了Shell气化装置的安全、稳定、长周期运行。