克劳斯硫回收装置优化技改小结

王明兰,王 辉,杨列省

[联泓(山东)化学有限公司,山东 滕州 277527]

0 引 言

目前国内煤化工装置主流的酸性气处理工艺为克劳斯硫回收及湿法制酸,联泓(山东)化学有限公司(简称联泓化学)2×360 kt/a甲醇装置(实际产能已达2×500 kt/a甲醇)配套的硫回收装置采用三级克劳斯串一级超级克劳斯工艺。来自低温甲醇洗系统甲醇再生塔H2S含量≥40%(体积分数,下同)的酸性气与变换汽提气在酸性气燃烧炉内与O2进行不完全燃烧,使酸性气中略少于1/3的H2S燃烧生成SO2,未燃烧的H2S与燃烧生成的SO2在高温条件下发生反应生成单质硫和H2O,单质硫经冷凝和捕集得到回收;未反应的H2S和SO2去往三级克劳斯反应器,在克劳斯催化剂的作用下发生克劳斯反应进一步生成单质硫和H2O,单质硫经冷凝和捕集得到回收,H2S含量约0.77%的克劳斯尾气则进入超级克劳斯反应器;超级克劳斯反应器中,在超级克劳斯催化剂的作用下H2S选择性氧化生成单质硫,单质硫经冷凝和捕集得到回收,尾气送尾气焚烧炉,焚烧后的烟气去往尾气处理系统,处理后达标排放[1]。

近几年,联泓化学硫回收装置运行中出现了各类问题,其作为环保设施不能长周期稳定运行,多次造成甲醇装置被迫停车。后通过经验总结,对硫回收装置实施了硫回收尾气送锅炉系统处理技改、硫回收装置热氮气除硫技改、尾气焚烧炉点火系统技改、液硫封升级改造后,硫回收装置实现了长周期稳定运行,甲醇装置再未出现过非计划性停车。以下对有关情况作一小结。

1 硫回收尾气送锅炉系统处理技改

1.1 改造背景

联泓化学硫回收装置建设获批时尾气中SO2排放标准执行的是《大气污染物综合排放标准》(GB 16297—1996),要求排放尾气中SO2含量≤960 mg/m3,焚烧炉后烟气直排烟囱。近年来,环保要求日益严苛,过去的尾气排放标准已被更严格的排放标准替代,根据《山东省区域性大气污染物综合排放标准》(DB37/2376—2013)的要求,第四时段(2020年1月1日起)、重点控制区执行排放尾气中SO2含量限值为50 mg/m3的标准。按照新标准的要求,联泓化学对硫回收装置尾气先后采用了DSR溶剂洗、碱洗的优化处理措施,硫回收装置尾气经DSR溶剂洗或碱洗后排放至烟囱,排放尾气中的SO2含量能满足最新排放限值要求,但存在运行成本太高的问题,具体如下。

(1)DSR溶剂洗费用:对硫回收装置尾气进行DSR溶剂洗,经统计,日消耗0.3 MPa再生蒸汽132 t、耗电3 369 kW·h,按蒸汽生产成本75.8元/t、电价0.49元/(kW·h)计算,日耗蒸汽费用1.0万元、电费0.165万元,外加每日SPU循环费用0.024 6万元、DSR溶剂费用0.173 6万元,合计 DSR溶剂洗的日运行费用为1.36万元。另外,实际生产中,DSR溶剂洗系统激冷塔会有少量pH为1~3的酸性水外排,这部分酸性水对雨水管网的长期影响较大,且设备在酸性环境下腐蚀较快,常出现漏点,不能保证系统长周期运行。

(2)碱洗费用:对硫回收尾气进行碱洗,经统计,日消耗液碱9.5 t、耗电2 692 kW·h,按液碱价格805元/t、电价0.49元/(kW·h)计算,碱洗的日运行费用为0.896 7万元。

近年来,联泓化学锅炉系统在处理工厂废气方面发挥了重要的作用——燃料气、不凝气等可燃气体长期送往锅炉掺烧,充分利用其热值,降低燃料煤消耗;硫回收装置工况异常时酸性气短时间内送锅炉掺烧,避免造成环境影响。鉴于锅炉系统处理工厂废气方面积累的经验以及锅炉脱硫系统处理能力尚有富余,经考察并与设计方对接,决定将硫回收尾气引至锅炉二燃室进一步燃烧后送至烟气脱硫系统脱硫后排放,即锅炉脱硫系统统一处理含硫废气,处理后的锅炉烟气可以满足《山东省火电厂大气污染物排放标准》(DB37/664—2019)中SO2含量≤35 mg/m3的要求,同样能达到预期脱硫目标,仅需增加一次性设备投资。

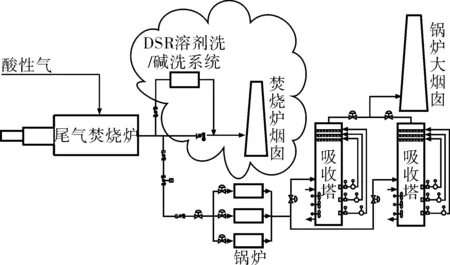

1.2 改造方案

硫回收装置尾气送锅炉系统处理流程[2]如图1(云线内为停用设备及管线)。焚烧炉后的尾气不再进行DSR溶剂洗或碱洗,而是新增管线将焚烧炉后的尾气引至锅炉(锅炉两开一备,单台锅炉尾气处理量为尾气总处理量的1/2)二燃室充分燃烧,经锅炉进一步燃烧后的烟气送至烟气脱硫系统(吸收塔,两开无备)脱硫,之后去往锅炉大烟囱排放。

图1 硫回收装置尾气送锅炉系统处理流程简图

新增管线从硫回收余热锅炉出口管线引出,通过硫回收装置内部管廊引至全厂综合管廊,全程架空敷设,管线布置在管廊顶层,设置门型支架支撑管道,在热电站西侧沿装置边缘上至热电站二楼,分三路管线沿楼面分别敷设至1#锅炉二燃室、2#锅炉二燃室、3#锅炉二燃室;其中,主管规格DN600、支管规格DN450,新增管线均采用碳钢材质并附有蒸汽伴热设施(蒸汽来自现有伴热管网,通过伴热解决露点腐蚀问题)。

1.3 改造效果

硫回收装置尾气送锅炉系统处理技改实施后,运行效果良好,锅炉烟气可满足DB37/664—2019中SO2含量≤35 mg/m3的要求,相较于之前采用DSR溶剂洗或碱洗,运行成本大大降低,取得了不错的经济效益,具体核算(物资价格均采用联泓化学核算值)如下。

(1)石灰石消耗费用:硫回收装置尾气中的硫依靠锅炉内石灰石脱除(炉内钙硫比为3∶1),按石灰石价格100元/t计,石灰石日消耗费用约0.077万元。

(2)电费:炉内脱硫及炉外脱硫2台循环泵运行,炉外脱硫在保证自用循环的情况下2台循环泵以最大负荷运行,因硫回收尾气不送锅炉时2台循环泵也需要运行,以保证锅炉自身烟气的脱硫,故2台循环泵增加的电费无需计算。

(3)伴热蒸汽费用:管线采用2.5 MPa饱和蒸汽伴热,伴热蒸汽耗量为950 kg/h,2.5 MPa饱和蒸汽(副产)生产成本按120元/t计,伴热蒸汽日费用为0.273 6万元。

以上三项合计,硫回收装置尾气送锅炉系统处理的日运行费用约0.350 6万元,相较于之前采用DSR溶剂洗或碱洗后去焚烧炉燃烧,日运行费用大大降低,技改不仅取得了一定的经济效益,而且减少了硫化物的排放,符合国家及地方发展规划及相关环保政策要求,具有良好的经济效益、社会效益和环境效益。

2 硫回收装置热氮气除硫技改

2.1 改造背景

联泓化学硫回收装置酸性气燃烧炉使用燃料气管网燃料气或外购天然气作为燃料。硫回收装置开车时,使用燃料气或天然气提前进行点火烘炉升温,使其具备接收酸性气的条件;硫回收装置停用酸性气后,使用燃料气或天然气保证酸性气燃烧炉的继续运行,通入的氮气经燃烧炉加热后去往克劳斯反应器,对残存在克劳斯催化剂孔隙中的单质硫进行吹扫除硫,以免克劳斯催化剂堵塞、系统阻力上升,以及避免硫回收装置停车后空气进入高温催化剂床层造成自燃。而在硫回收装置停车除硫时,使用燃料气或天然气可能因燃烧不完全而出现结炭现象,结炭不仅影响克劳斯催化剂的活性,还会造成催化剂床层因积炭堵塞而阻力增大。

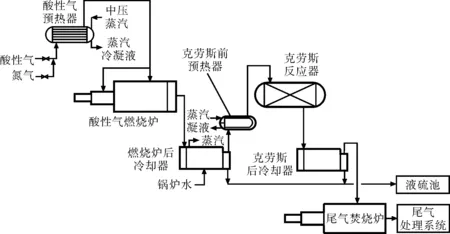

2.2 改造方案

热氮气除硫工艺流程[3]如图2。引管廊处DN150氮气至酸性气预热器前管线并口,氮气经酸性气预热器加热后进入酸性气燃烧炉之燃烧炉后冷却器(E6001)加热升温至约150 ℃,之后进入克劳斯前再热器(E6002)继续升温,升温后的热氮气入克劳斯反应器吹扫催化剂床层中残留的硫磺,硫磺经克劳斯后冷却器冷凝收集至液硫池。

图2 热氮气除硫工艺流程简图

硫回收装置燃烧炉和焚烧炉停炉后将不副产蒸汽,此时需从蒸汽管网引蒸汽作为系统加热热源——伴热系统引0.3 MPa蒸汽管网的蒸汽,保证各管道伴热正常以及硫冷却器出口气温度在130~140 ℃,必要时引开工蒸汽;引2.5 MPa蒸汽至硫回收装置各再热器,保证各再热器蒸汽正常投用,各克劳斯反应器入口气温度不低于200 ℃;热氮气除硫时,缓慢引管网氮气,氮气流量缓慢提高,同时控制各再热器出口气温度,氮气量增大过程中若再热器出口气温度出现下降,可调节对应再热器的蒸汽用量。

2.3 改造效果

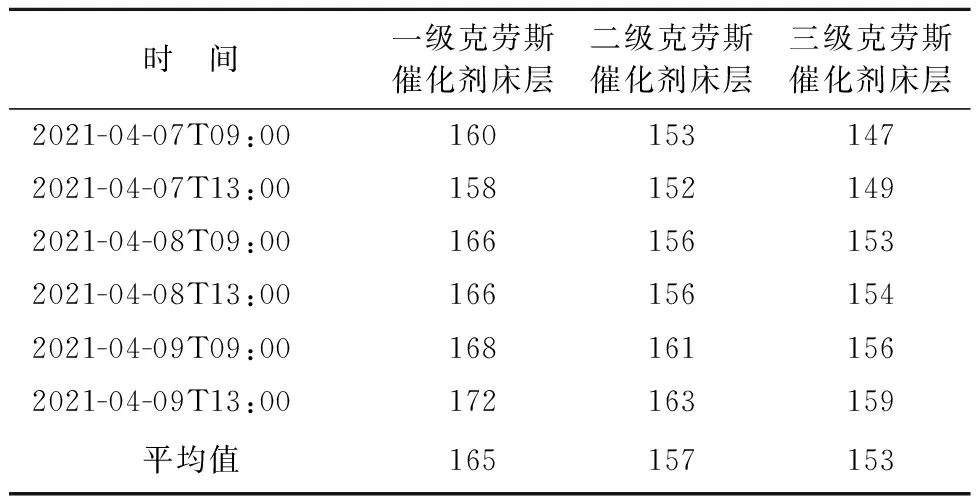

联泓化学2021年年度大修时,硫回收装置采用了热氮气除硫,试用效果良好,能够达到预期的除硫效果。热氮气除硫期间克劳斯反应器催化剂床层温度见表1。

表1 热氮气除硫期间克劳斯反应器催化剂床层温度 ℃

技改后,硫回收装置无论是正常停车还是紧急停车,都可以采用热氮气对系统除硫。实践表明,硫回收装置热氮气除硫具有如下优点:① 可对硫回收装置提前进行预热,由此可缩短硫回收装置开车升温时间;② 可在停炉后对克劳斯催化剂床层内的硫磺进行有效吹除;③ 可对硫回收装置内生成的单质硫进行有效回收,提高经济效益。

3 尾气焚烧炉点火系统改造

3.1 改造背景

由于环保方面的原因,硫回收装置后续增设了尾气处理系统,硫回收装置尾气无论是DSR溶剂洗或碱洗还是送锅炉系统处理,都增加了系统阻力,造成尾气焚烧炉后压力升高,由原来的负压区变为正压区,导致尾气焚烧炉开车点火较为困难,多次出现点火不成功的现象,而点火不成功可能会引发闪爆,给系统开车及人员、设备埋下极大的安全隐患。

3.2 改造方案

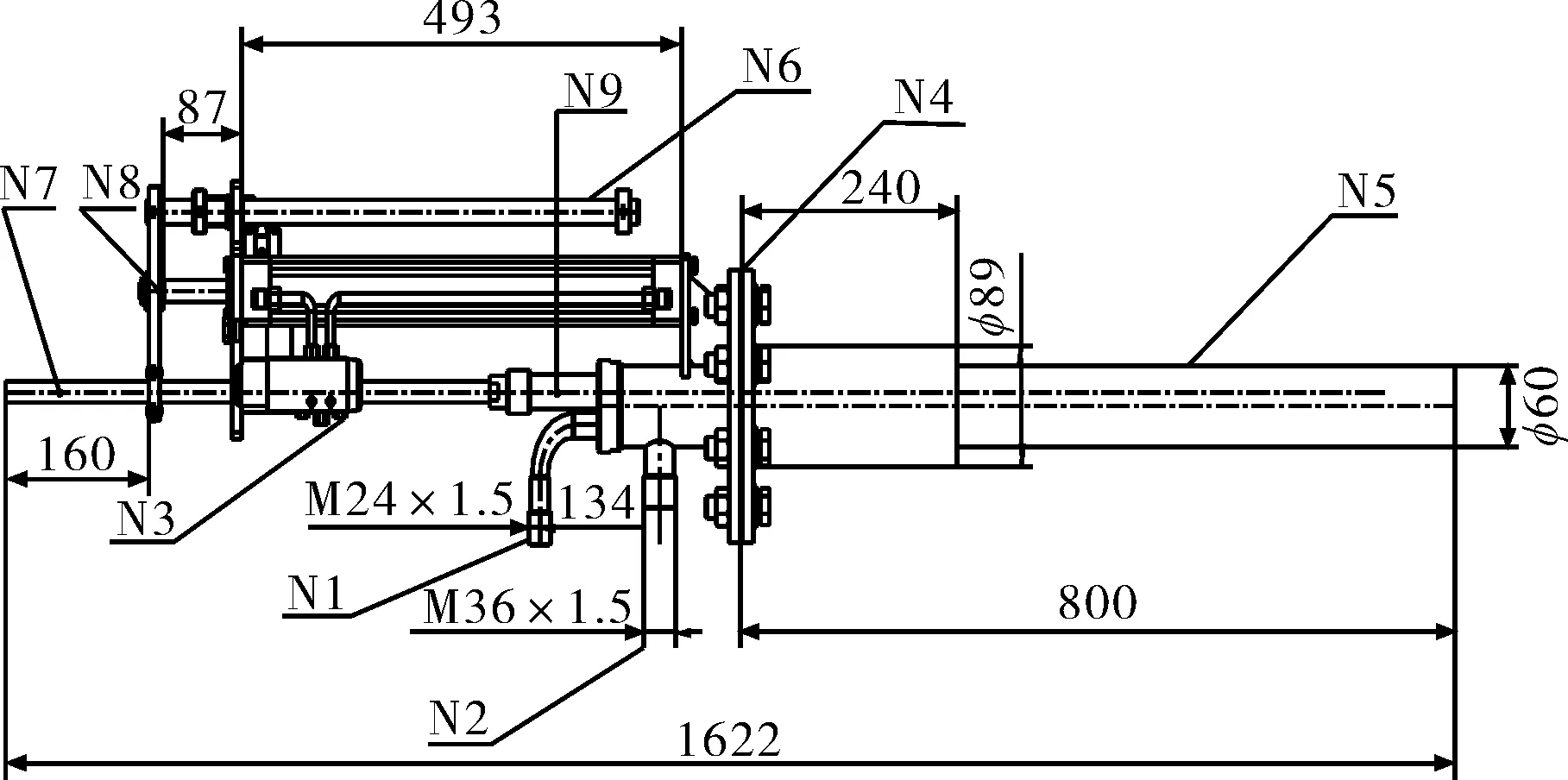

针对尾气焚烧炉点火困难的问题,在现点火系统整体上保持不变的情况下,对其局部进行改造升级——在点火器上增设长明灯点火装置(见图3),开车时先长明灯点火、再尾气主烧嘴点火。新型长明灯点火器,在点火枪推进器后端位置开设长明灯燃料气配烧入口(规格为M24 mm×1.5 mm)及长明灯空气配烧入口(规格为M36 mm×1.5 mm),点火操作时,先不执行主点火逻辑,先进行长明灯点火——稍开长明灯燃料气和空气阀进行点火操作,点火时控制较小的燃料气量,由于长明灯内燃料气与空气混合充分,点火更容易成功,可避免引发闪爆;长明灯点燃后,控制室启动顺控程序进行焚烧炉主烧嘴点火,因长明灯的燃烧,无需再次点火进枪可直接引燃燃料气与空气的混合气,简单易操作。

图3 新型长明灯点火器结构示意图N1—长明灯燃料气接口;N2—长明灯空气接口;N3—点火枪推进器;N4—长明灯与炉体接口法兰;N5—长明灯点火枪筒体;N6—点火枪限位器;N7—主点火枪;N8—推进器连杆;N9—点火枪连接组件

本项改造尾气焚烧炉主烧嘴、燃烧室保持不变,只需要对焚烧炉点火器点火枪进行升级改造,改动小;改造所需材料均为常见配件,燃料气及空气接口可采用304金属软管配接,灵活方便;改造施工周期短,1~2 d即可完成;投资费用低;可应对不同类型的主烧嘴,点火器点火枪可提前预制,系统短停期间即可完成改造,减少因停车造成的损失。

3.3 改造效果

尾气焚烧炉点火系统改造完成后,焚烧炉点火操作均一次完成,操作简单快捷,系统安全性高,彻底解决了尾气焚烧炉点火困难的问题。

4 硫回收装置液硫封升级改造

4.1 改造背景

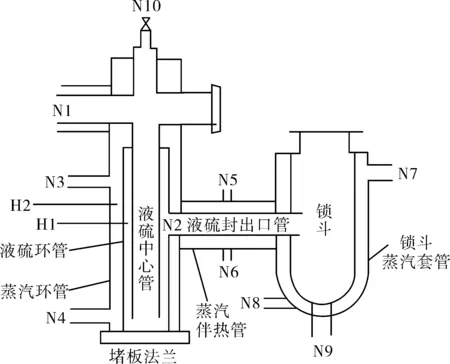

联泓化学硫回收装置液硫封原设计采用碳钢材质,主要由液硫中心管和锁斗蒸汽套管组成,液硫中心管的环管壁的间隙(H1)为10 mm,蒸汽套管的环壁间隙(H2)为15 mm,液硫封底部为圆筒焊接式。生产过程中,因碳钢材质耐腐蚀性差,碳钢中的铁元素会与硫磺发生反应生成FeS,混合有FeS的液硫进入液硫中心管内,由于液硫流动性相对较差且较依赖伴热蒸汽的伴热,进入液硫封后,在重力的作用下,液硫中混有的FeS在液硫封底部聚集形成堆积物而致堵塞,加之液硫封下部底板为焊接式,造成堆积物清理困难[4]。

4.2 改造方案

(1)针对碳钢中的铁元素会与硫磺反应生成FeS的问题,将液硫封及锁斗材质升级为304不锈钢,因304不锈钢中添加了铬,材料的耐腐蚀性能增强,从而可减少FeS的生成,使管道表面光滑(无腐蚀物残留),大大减小液硫流动时的阻力,保证液硫的顺畅流动。

(2)针对原液硫封内部间隙过小问题,增大液硫中心管的环管壁的间隙(H1)至39.5 mm,增大蒸汽套管的环壁间隙(H2)至25 mm,以解决因间隙小杂质聚集造成的堵塞;同时,将液硫封底部由焊接式改为法兰式,当液硫封底部出现堵塞时,可直接拆开底部法兰进行清理。

改造后硫回收装置液硫封[5]结构如图4。

图4 改造后硫回收装置液硫封结构示意图

4.3 改造效果

联泓化学硫回收装置原液硫封日常生产中极易堵塞,由此造成系统压力高,需频繁清理,堵塞严重时硫回收装置被迫停车,且原液硫封清理难度大,每次停车处理耗时约15 d,严重影响硫回收装置的运行,而硫回收装置作为环保设施不能稳定运行,势必影响甲醇装置的长周期稳定运行。硫回收装置液硫封升级改造后,有效解决了液硫封易堵塞及堵塞后难以疏通的问题,保证了硫回收装置的连续稳定运行。

5 结束语

克劳斯硫回收装置作为煤化工装置的环保设施,保证其长周期稳定运行具有重要的意义。尽管克劳斯硫回收装置回收硫磺可产生经济效益,但其运行成本问题是一定要考量的。联泓化学硫回收装置后续增设DSR溶剂洗或碱洗设施后,虽排放尾气中的SO2含量能满足最新排放限值要求,但存在运行成本太高的问题,后通过实施将硫回收尾气送锅炉系统处理的技改,大大降低了运行成本,创造了不错的经济效益,再加上实施硫回收装置热氮气除硫技改、尾气焚烧炉点火系统技改、液硫封升级改造,硫回收装置实现了长周期稳定运行,助力了甲醇装置的安全、环保、优质运行。