自来水导致板面表面氧化的应对

付志伟 李飞军 岳 磊

(珠海中京电子电路有限公司,广东 珠海 519090)

0 引言

板面氧化在印制电路板(printed circuit board,PCB)生产中是一个常见的问题,在处理此类问题时,常用的应对措施是先采用酸洗掉氧化层后再水洗后烘干,严重的氧化一般使用过微蚀线或机械磨刷。为了预防该现象发生,通常从烘干效果及调整环境湿度等方面入手。本文提供一种新的思路,从水洗用的水质本身研究水对氧化的影响程度,然后提出解决方法,从根源上改善板面氧化问题。

1 试验方案

1.1 湿度及停放时间对氧化的贡献度

(1)AOI 存放板区。自动化光学检测(automated optical inspection,AOI)存放板区的环境温度:(23±2)℃,湿度:≤70%,如图1所示。

图1 温湿度计

(2)OPE 存放板区。自动光学冲孔(optical punch equipment,OPE)设备环境温度:(23±2)℃,湿度:55%±5%。

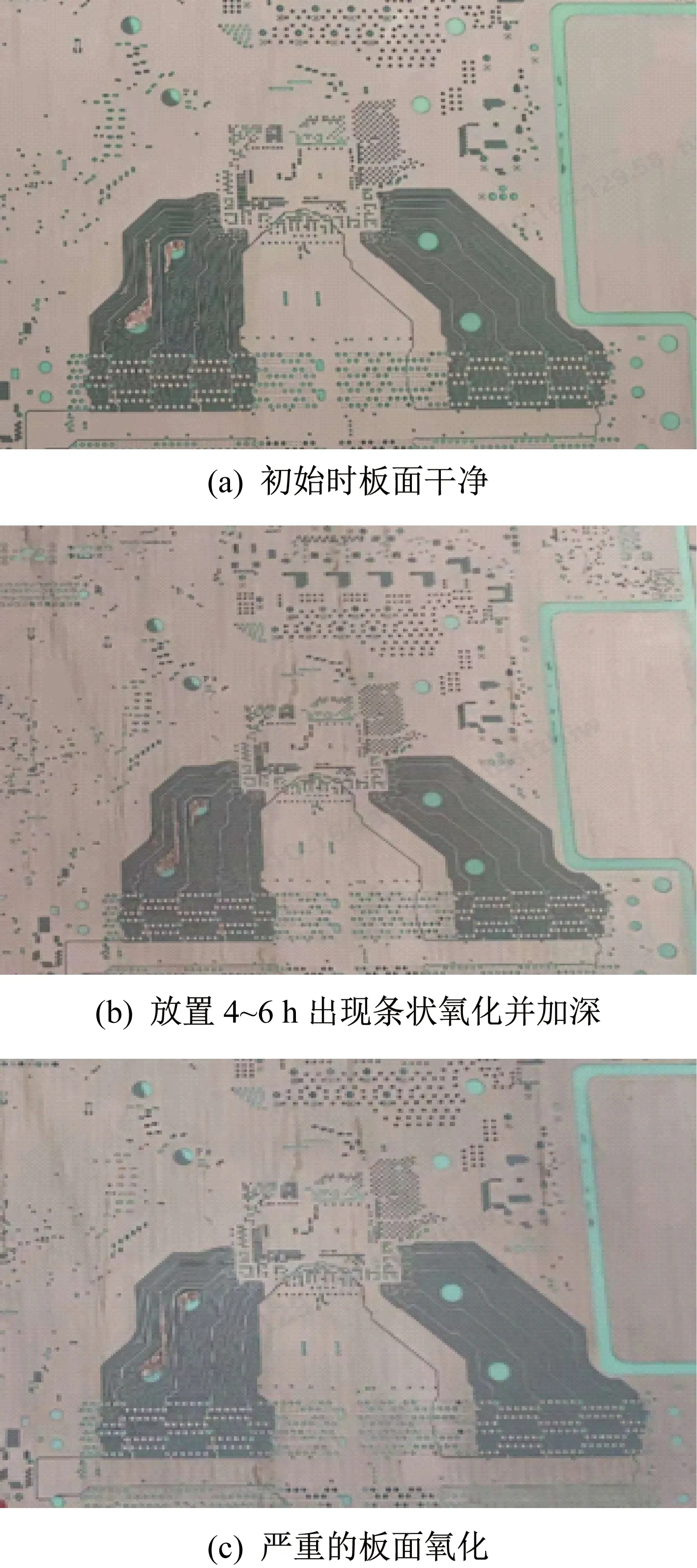

两个区域存放后均出现板面氧化,变化情况如图2 所示。刚清洗后的板面干净,可正常扫描检查;当存放4 h后,板面出现条状氧化,扫描氧化点超过200 个,扫描困难;当存放6 h 后,板面条状氧化加深,板面颜色发黑,扫描氧化点数超过1 000个,扫描停止。

图2 两个区域存放后的变化情况

板面存放4 h后,在不同的温湿度均会发生不同程度的氧化。湿度越高,氧化程度越高。需从其他方面解决板面的氧化问题。

1.2 氧化点EDS元素分析

对板面氧化点进行能谱仪(energy dispersive spectrometer,EDS)元素检测,确认是否有药水残留导致的氧化,结果如图3 所示。氧化点只有Cu、O,排除其他药水污染导致氧化的可能。水中本身含有微量的Na+、Ca+2及K+,但含量较低,达不到EDS 元素分析的要求。初步分析氧化的原因为微量元素在环境中发生电离,导致离子多的地方氧化比较明显。

图3 EDS元素分析

1.3 不同水质分析比较

1.3.1 水质测试

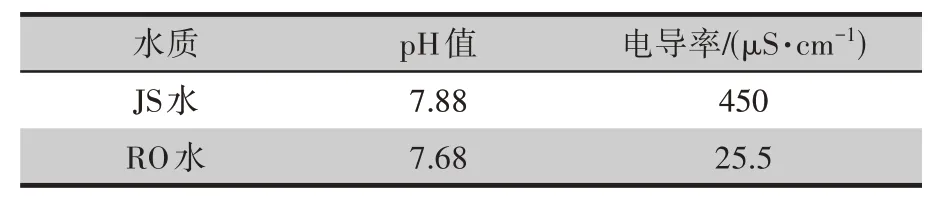

对生产中常用的自来水过滤(JS)水和反渗透处理(reverses osmosis,RO)水进行电导率测试。测试仪器如图4所示,测试数据见表1。

表1 水质测试数据

图4 测试仪器

1.3.2 试验板验证

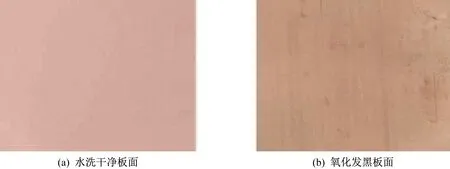

对覆铜箔层压板(copper clad laminate,CCL)进行酸洗与水洗处理,在最后一段2 m 长的水洗缸将JS 水更换为RO 水,生产4 块在制板,进行清洗和停放测试验证。验证结果:使用RO水水洗过的板可以放置36 h,无氧化现象;使用JS水水洗的板面经过24 h,板面明显氧化发黑,如图5所示。

图5 水洗后的板面

1.4 生产板验证

使用生产板N 322-04-810 验证6 批次,放置3 d,无氧化现象,可正常扫描过机,验证有效。在第2 周进行水管改造,将酸洗后的自来水更换为RO水,生产未再出现氧化问题。

2 结语

不同水质含离子数量不同。某公司靠近海边,春夏秋季JS 水的电导率为30~50 μS/cm,未发现氧化问题。冬季发生盐潮时,JS 水的电导率会飙升到450~500 μS/cm,此时,JS水水洗过的铜面极易发生氧化。因此出于成本考虑,需要将最后一道水洗更换为RO水。

有存放要求及对电导率敏感的工序中,最后一道水洗可选择RO 水或去离子(deionized,DI)水。同时,靠近海边的新建工厂需根据对RO水及DI水的需求量对海边环境做进一步的考量。