双侧复合搅拌摩擦焊压电测力仪研究

佟 生,任宗金,张 军,孟庆增

(大连理工大学机械工程学院,辽宁大连 116024)

0 引言

搅拌摩擦焊是由英国焊接研究所于1991年提出,因其焊缝变形小,强度系数高[1-3],已成为重型运载火箭燃料贮箱装配的主要连接工艺。但单轴肩焊接时厚向温差大,焊接质量难以保证,因此很多学者提出了双侧复合搅拌摩擦焊的概念[4-5],即在焊件双侧各装配搅拌头同时进行焊接。经研究发现,焊接过程中力信号与焊缝质量紧密相关,对其精确测量是改善焊件性能、优化搅拌头工艺参数的重要基础[6-8]。

刘一川等[9]为测量18 mm厚2219铝合金FSW焊接力,设计了一种平台式四支点压电测力仪,并对测力单元进行了静、动态标定实验,其线性度误差小于3%,向间干扰小于5%,性能良好,但测力仪被放置在工作台上,不适用于双侧复合FSW焊接力的测量。王庆霞等[10]面向3 mm厚6061铝合金,设计了一款置于主轴前端的压电式焊接力监测系统,固有频率大于25 kHz,但主向量程仅为10 kN,不能满足18~30 mm贮箱焊装过程中三向力的测量需求。

压电式测力仪具有很高的精度和固有频率[11-12],非常适用于动态焊接力的测量。但传统上测力仪被放置于工作台上,产生的电荷信号需经电荷放大器转换放大及数据采集卡收集后才能显示在终端,测试设备庞大、连线繁杂,不能完成双侧复合FSW长程焊接中焊接三向力的测量工作。基于此,本文设计了一款置于主轴前端的旋转式压电测力仪,并研制了一块信号调理电路板内嵌于测力仪中,实现了微弱电荷信号到放大模拟电压信号的转换,最后通过标定实验及实测等方式得到了信号调理电路板的各项性能指标。

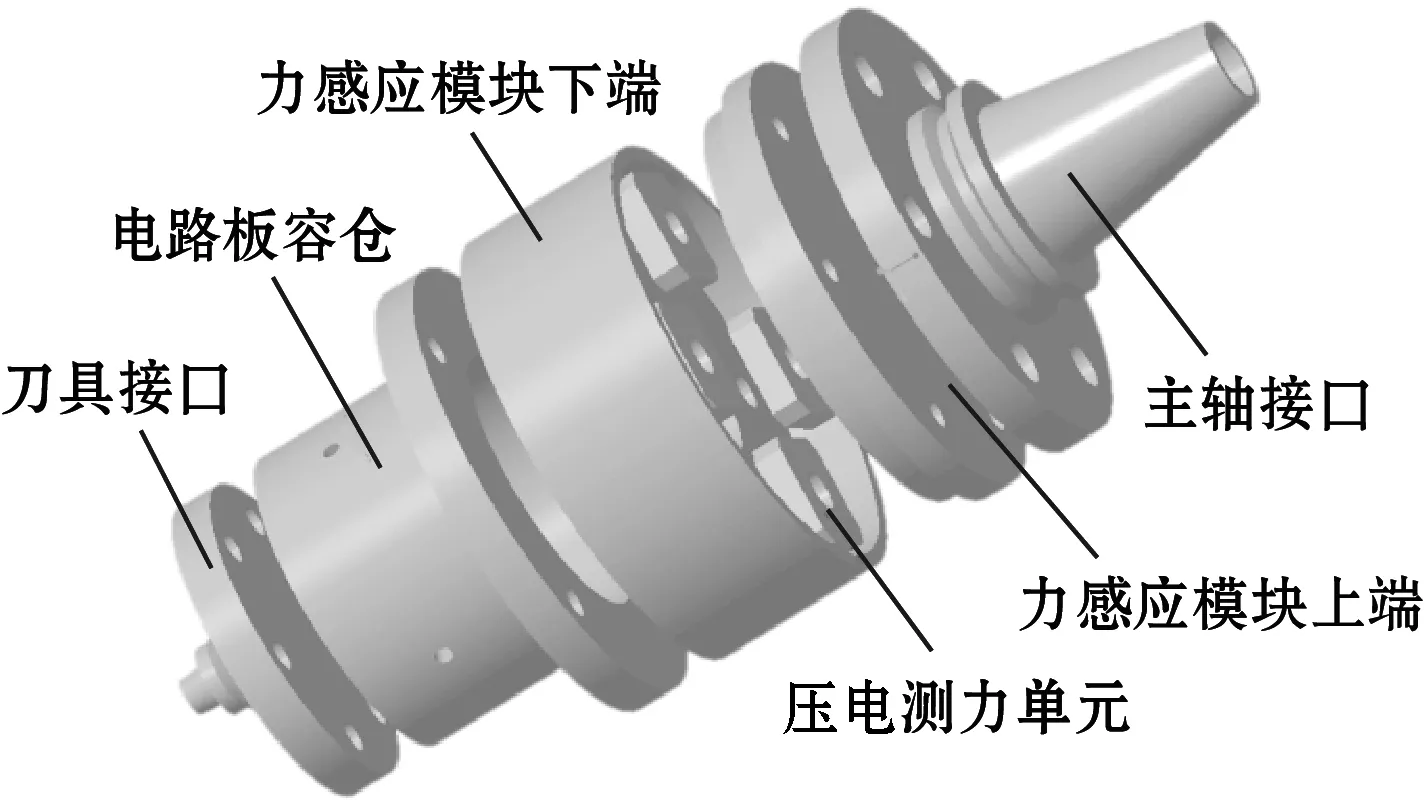

1 旋转式压电测力仪总体结构设计

测力仪主体由主轴接口、力感应模块、电路板容仓、刀具接口部分组成,整体结构如图1所示。主轴接口通过内部拉钉与外圆锥面安装在焊接设备主轴上,力感应模块包括上端、下端、压电测力单元,通过螺栓连接,电路板容仓用于放置信号调理电路板,刀具接口下端带有搅拌针,用来焊接焊件。在焊接过程中,刀具接口处搅拌针受到顶锻力Fz、前进抗力Fx、侧向力Fy及轴向扭矩Mz四维力作用,并传递给力感应模块中压电测力单元,产生的微弱电荷信号经信号调理电路板转换成模拟电压信号。

图1 旋转式压电测力仪整体结构

2 测力仪仿真分析

2.1 静力学仿真分析

测力仪所受四维力与4个测力单元输出之间的关系如下:

(1)

式中R为4个测力单元等效分布圆半径。

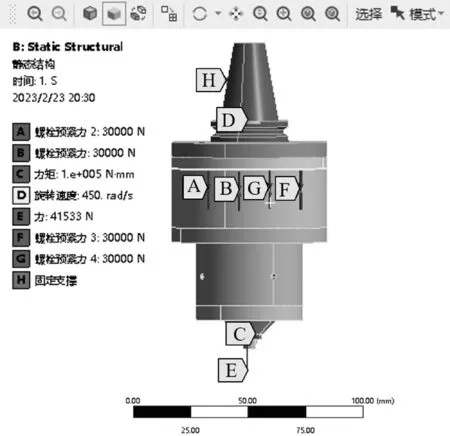

利用ANSYS中Static Structural模块对测力仪进行静力学仿真分析。根据18 mm厚2219铝合金板双侧复合搅拌摩擦焊焊接三向力仿真值,在搅拌针处施加四维力情况如下:前进抗力Fx=10 kN、侧向力Fy=5 kN、顶锻力Fz=40 kN、轴向扭矩Mz=100 N·m,为避免测力单元受侧向力产生滑动,经计算后,对力感应模块中4个连接螺栓均施加预紧力Fp=30 kN,并对测力仪添加转速450 rad/s,总体设置情况如图2所示。

图2 静力学仿真设置情况

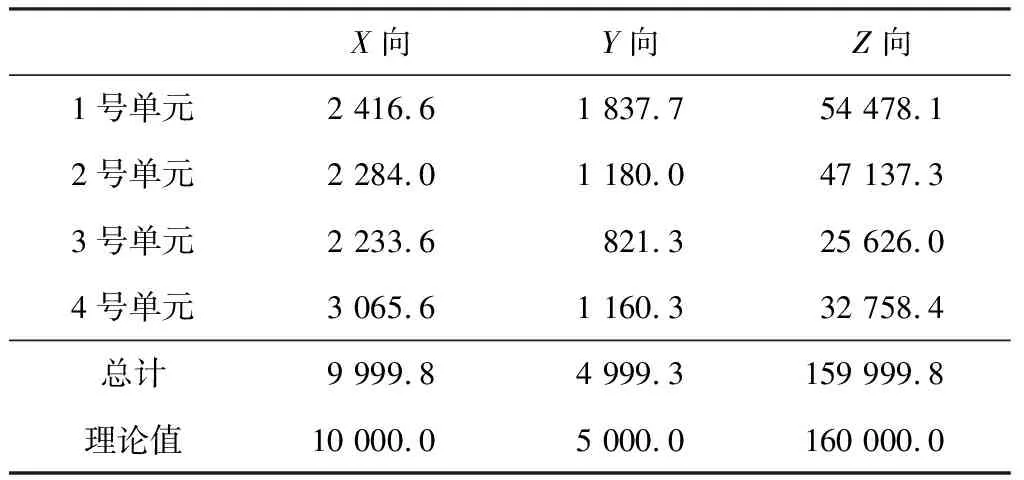

得到4个测力单元的输出情况,如表1所示。

表1 测力单元各向输出力值 N

通过上述数据可知:测力仪三向输出仿真值误差小于1 N,可见测力仪具有良好的载荷传递规律。

2.2 模态仿真分析

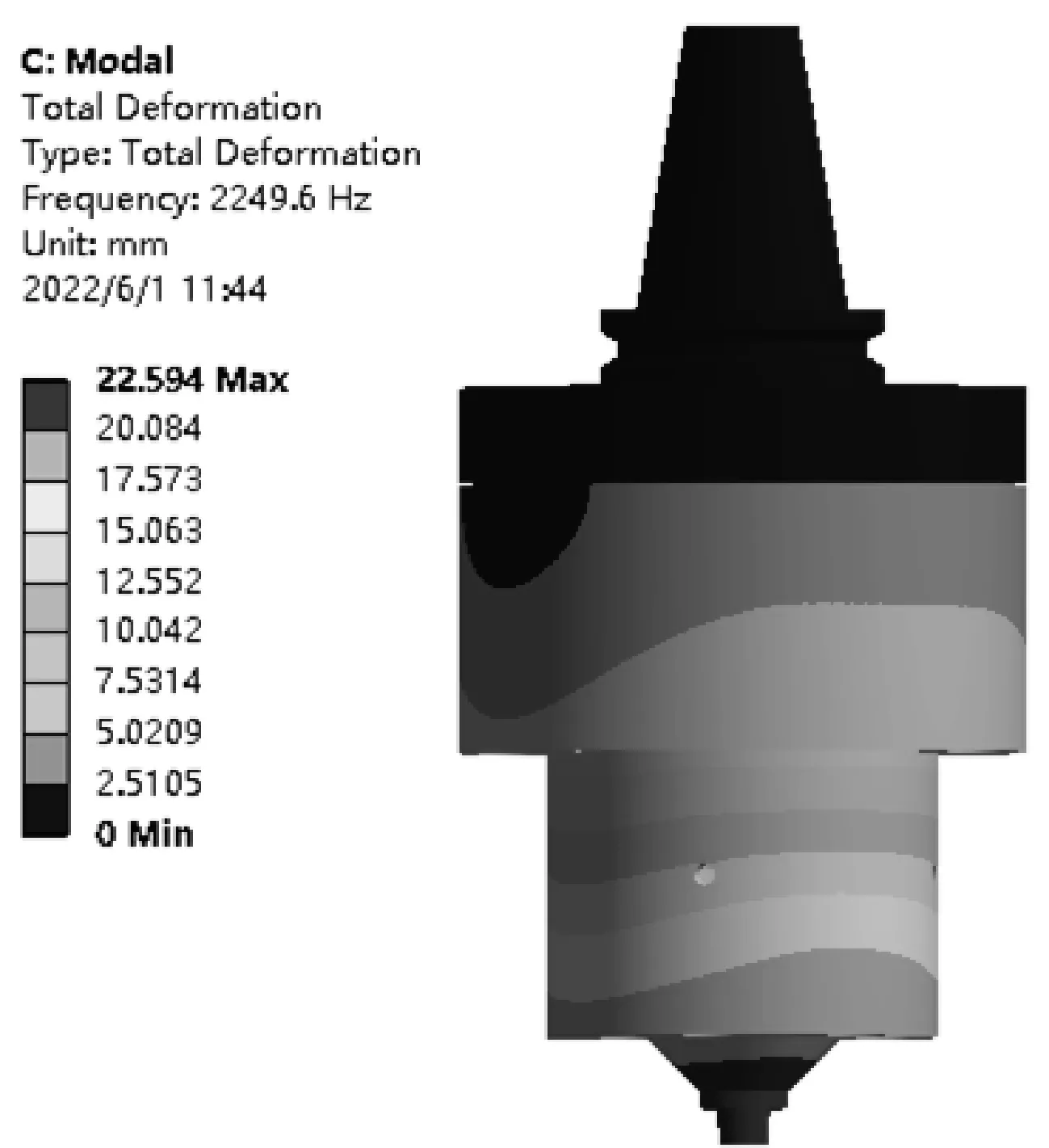

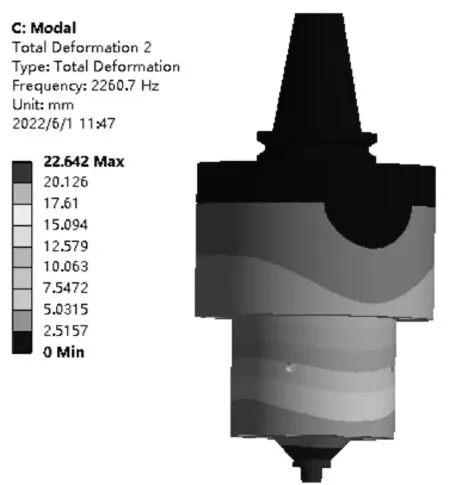

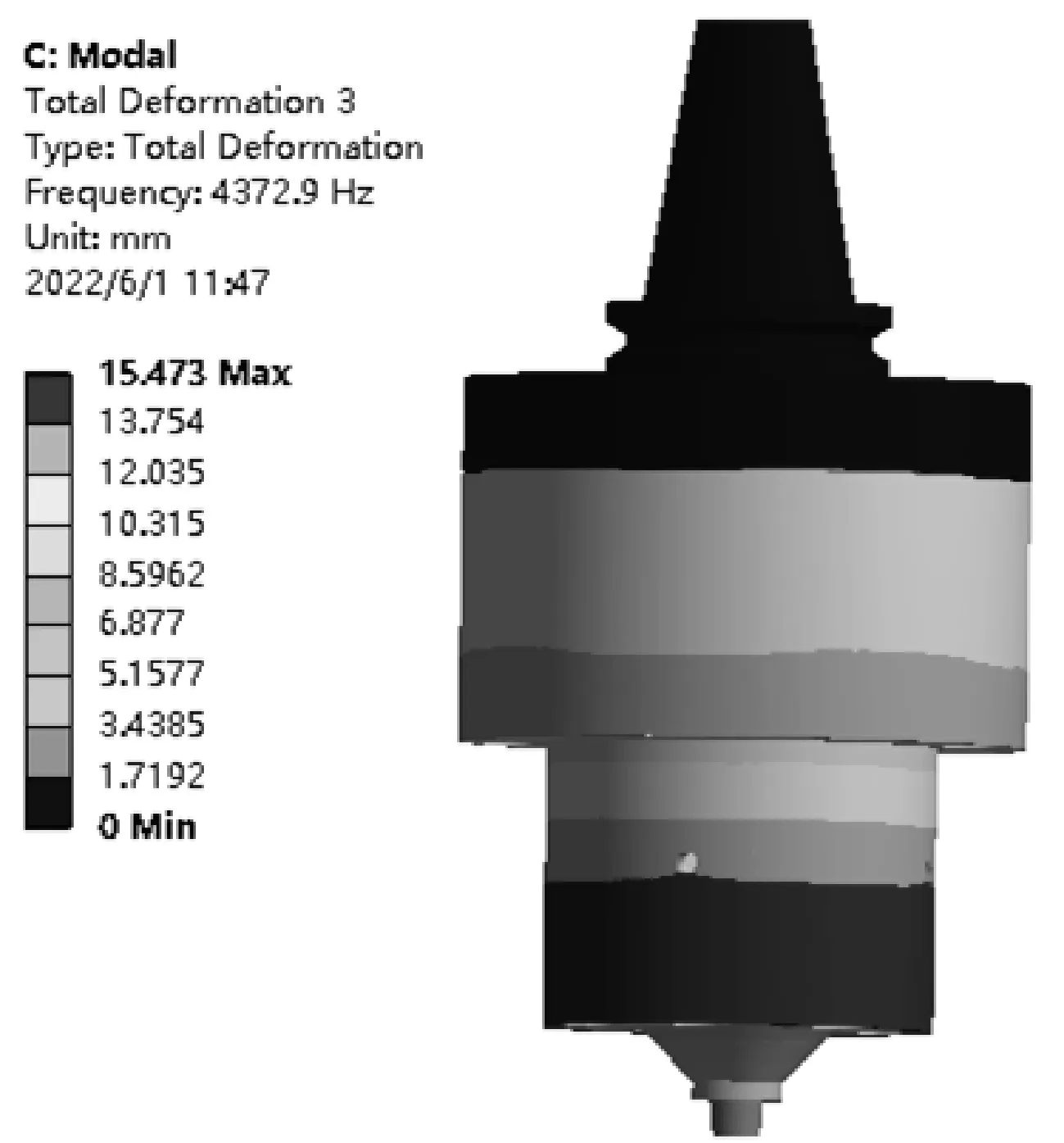

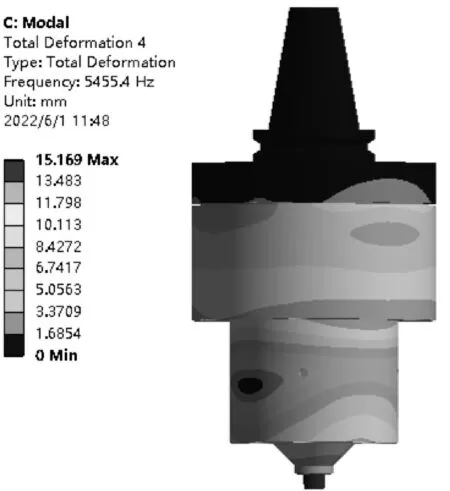

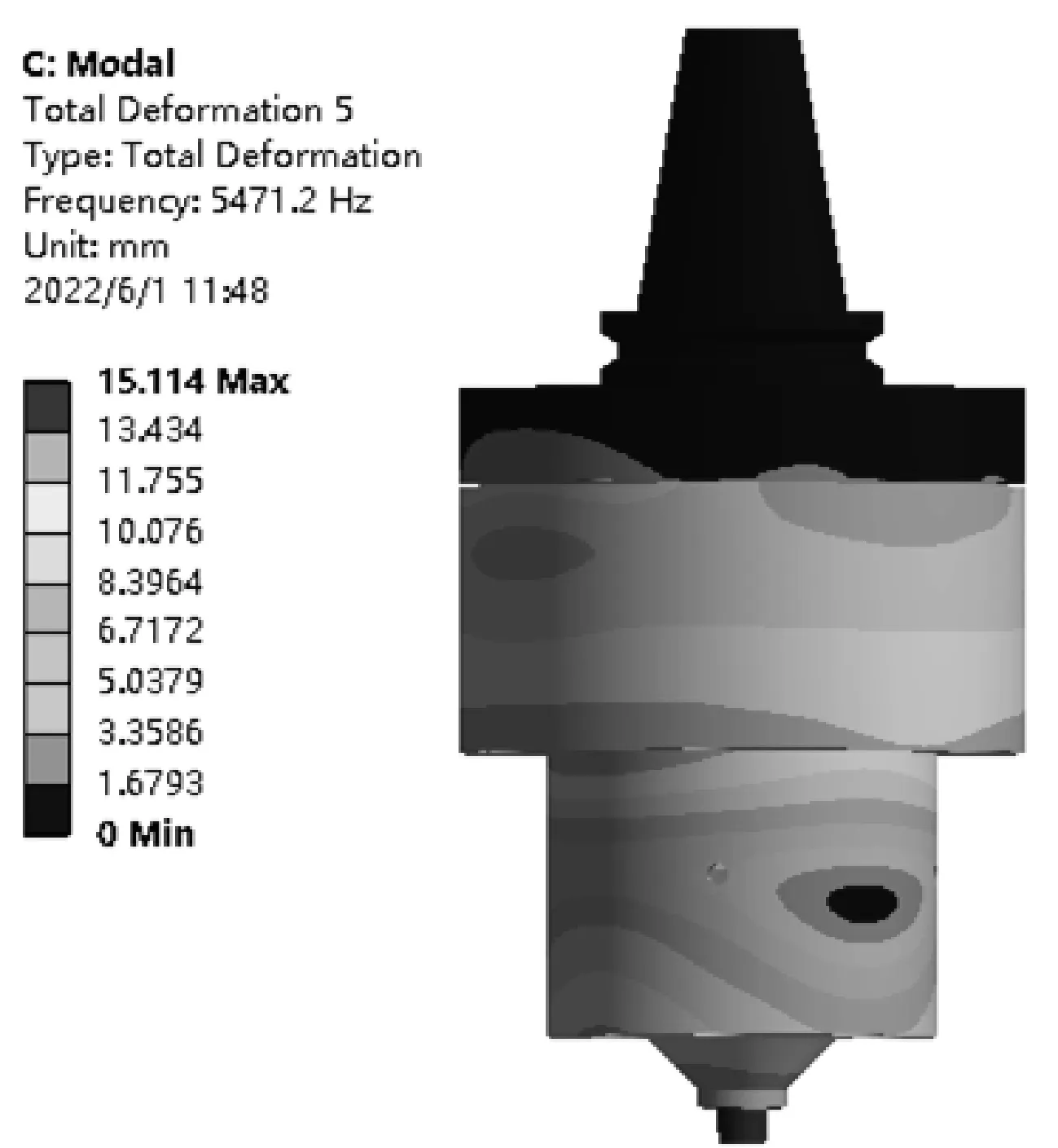

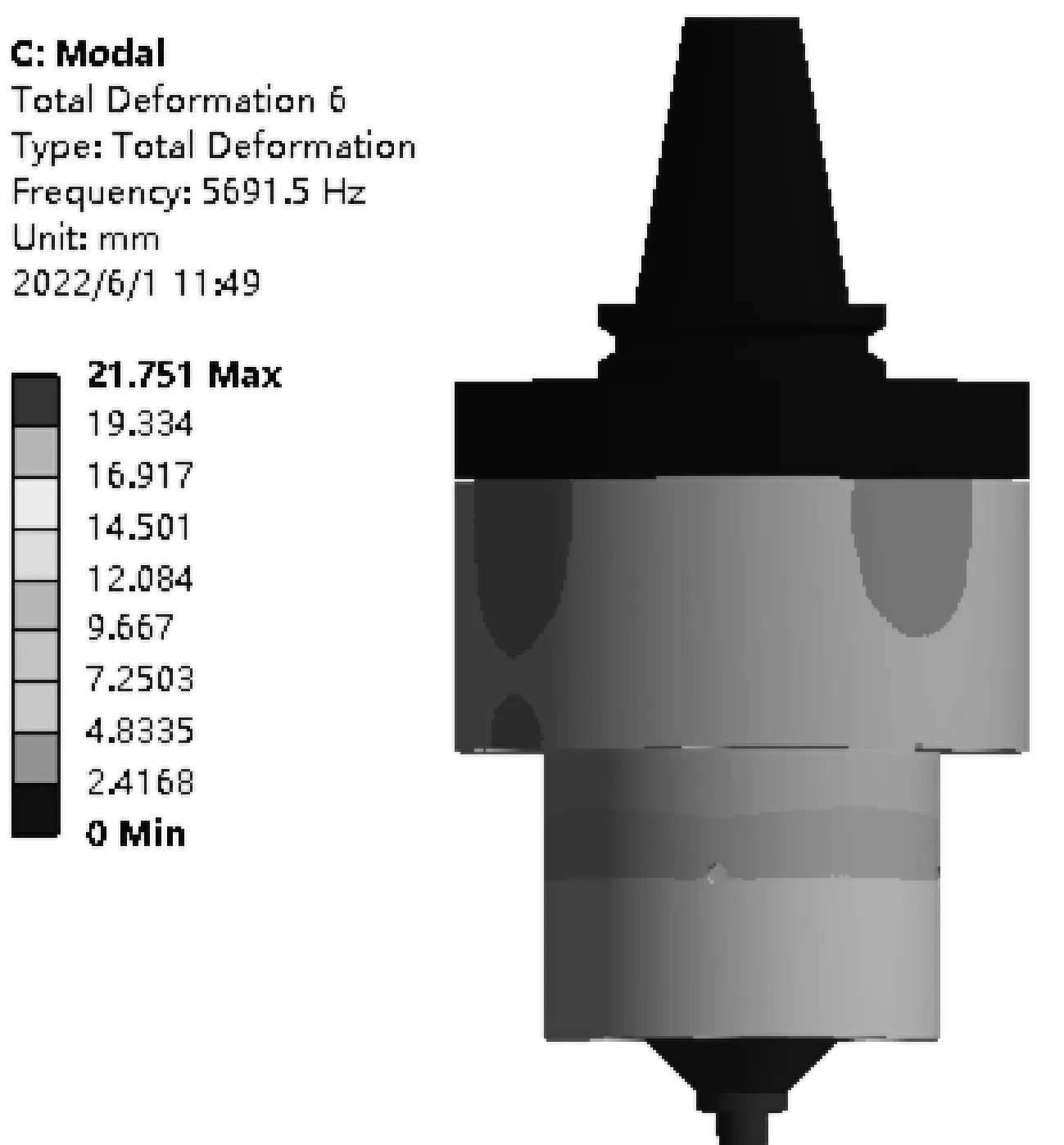

为准确测量焊接过程中的动态载荷,要求测力仪具有较高的固有频率,一般为被测信号频率的3~5倍为宜。利用ANSYS中Modal模块,得到测力仪前6阶振型云图如图3所示。

(a)一阶振型云图

(b)二阶振型云图

(c)三阶振型云图

(d)四阶振型云图

(e)五阶振型云图

(f)六阶振型云图

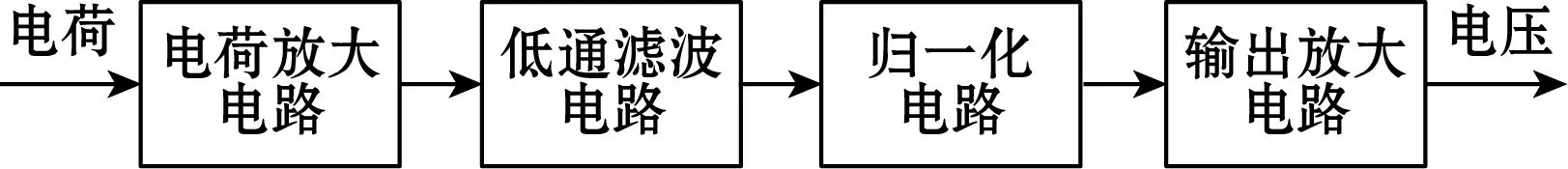

继而得到测力仪前6阶固有频率如表2所示。

表2 测力仪前6阶固有频率 Hz

通过上述数据可知:测力仪前6阶固有频率都在2 kHz以上,动态特性良好。

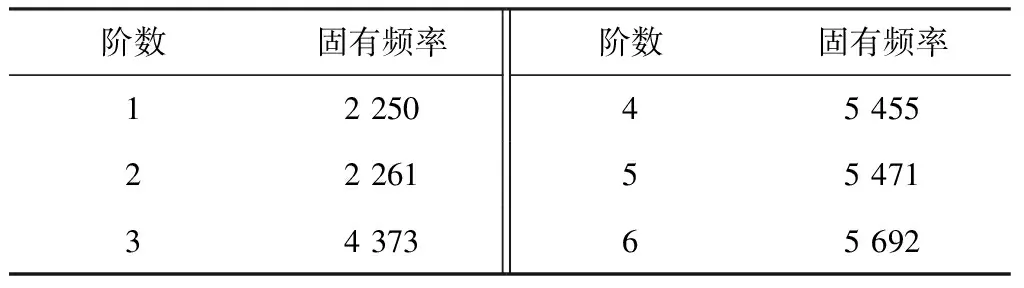

3 信号调理电路设计

信号调理电路由电荷放大电路、低通滤波电路、归一化电路、输出放大电路组成,其作用是将压电传感器产生的微弱电荷信号转换为放大的模拟电压信号,框图如图4所示。

图4 信号调理电路框图

3.1 电荷放大电路设计

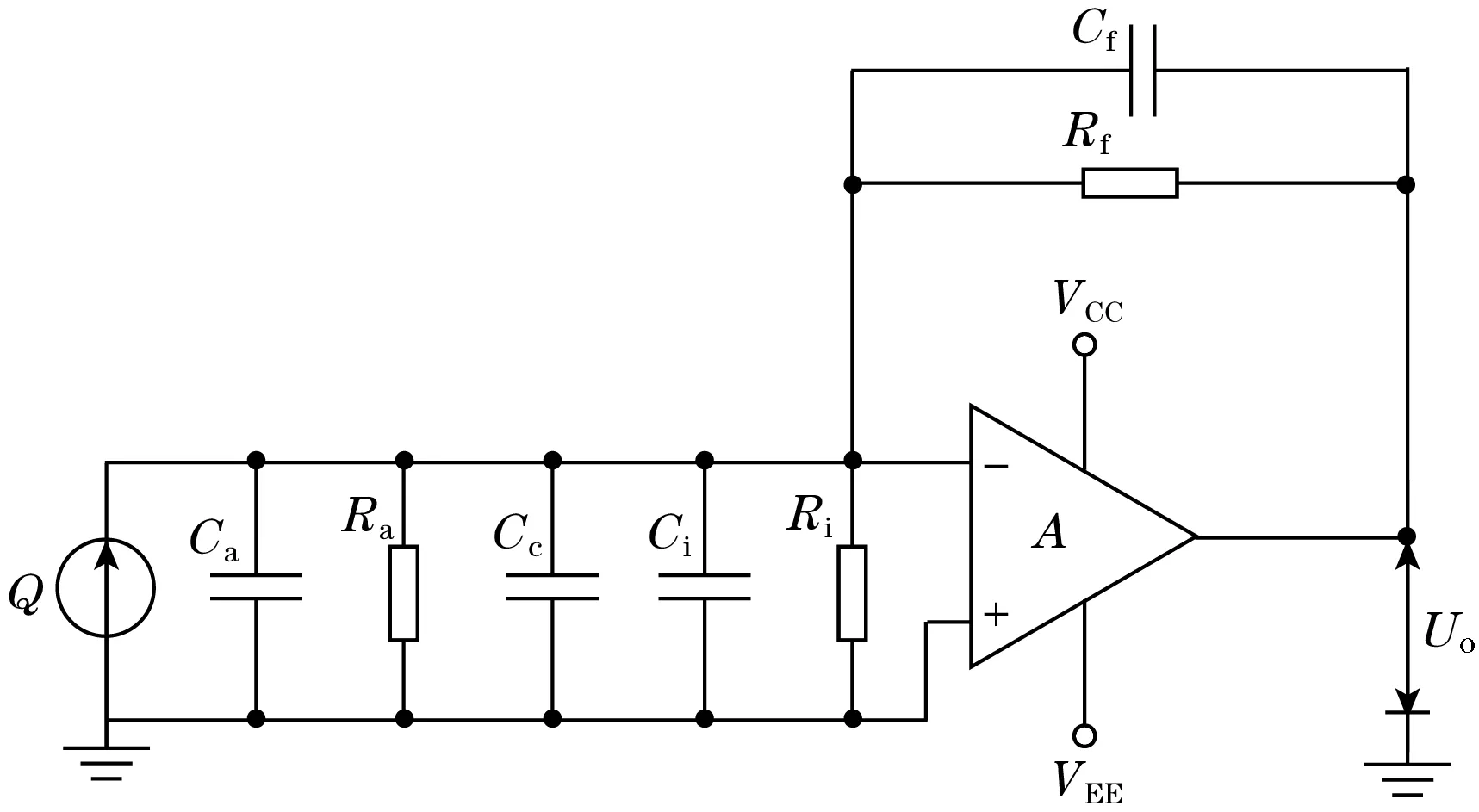

电荷放大电路可以看作是一个基于集成运放的高输入阻抗、高增益的电荷放大器,它是整个信号调理电路的核心。电路如图5所示。

图5 电荷放大电路原理图

其中,Q为压电传感器产生的电荷量,Ca为压电传感器等效电容,Ra为包含导线的传感器绝缘电阻,Cc为连接电缆分布电容,Ci、Ri分别为集成运放输入电容和电阻,Cf、Rf为反馈电容和电阻,A表示集成运放的放大倍数。对电路进行简化并忽略一些微小量后得到输出电压表达式如下:

(2)

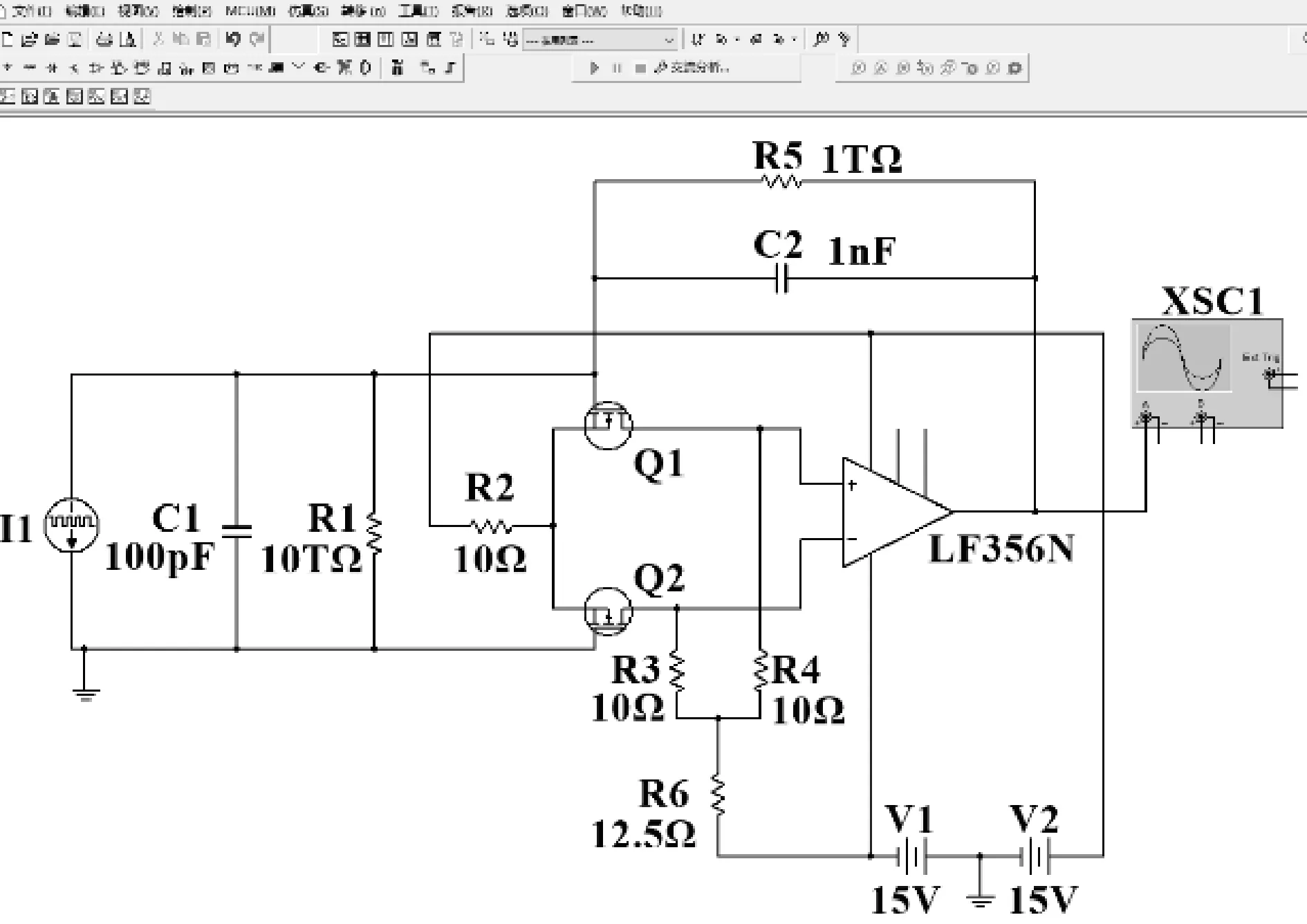

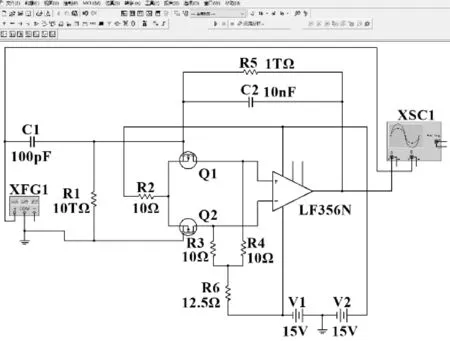

选用2个参数相同的绝缘栅增强型P沟道场效应管构成差分放大电路作为电荷放大电路的输入端,在Multisim中搭建仿真电路,如图6所示。

图6 电荷放大仿真电路

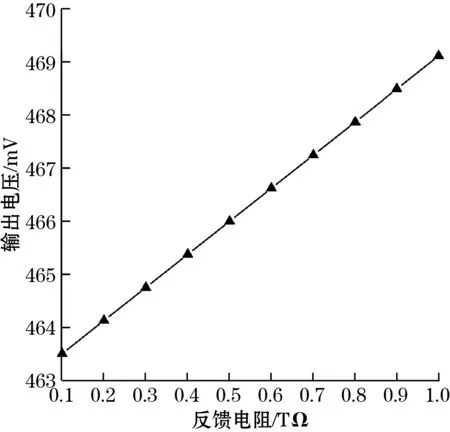

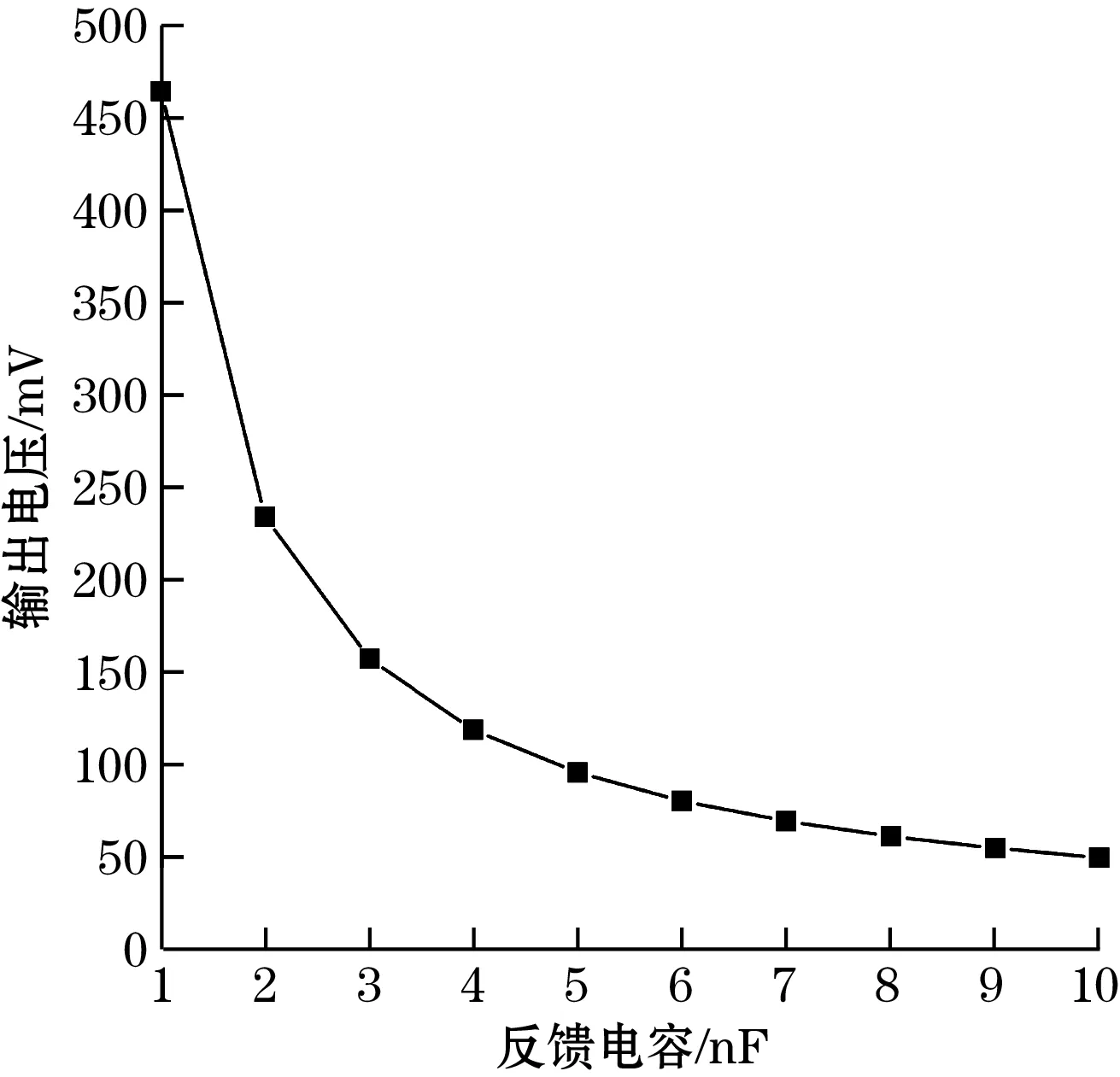

设置脉冲电流源参数,使其产生460 pC的电荷量,取反馈电阻为1 TΩ,反馈电容为1 nF。对两者分别进行参数扫描,结果如图7所示。

仿真结果显示:输出电压随反馈电阻增大而增大,随反馈电容增大而减小,并满足Uo≈Q/Cf关系,与式(2)理论分析结果相符。考虑到测力仪量程及采集卡工作电压范围,选用绝缘阻抗为1 TΩ、容值为10 nF的聚苯乙烯电容作为反馈电容。

(a)反馈电阻扫描结果

(b)反馈电容扫描结果

另外,电荷放大电路需具有较低的下限截止频率,理论公式如下:

(3)

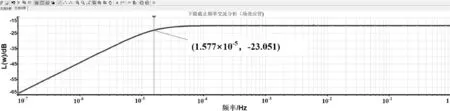

对其进行频率扫描,仿真电路如图8所示。扫描结果如图9所示。当幅值L(w)从初始-20 dB下降3 dB时,下限截止频率约为1.58×10-5Hz,与理论值1.59×10-5Hz接近。经上述分析知,电荷放大电路设计合理。

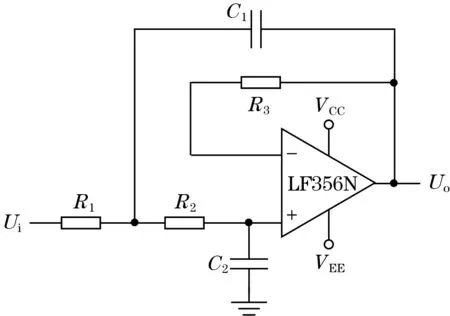

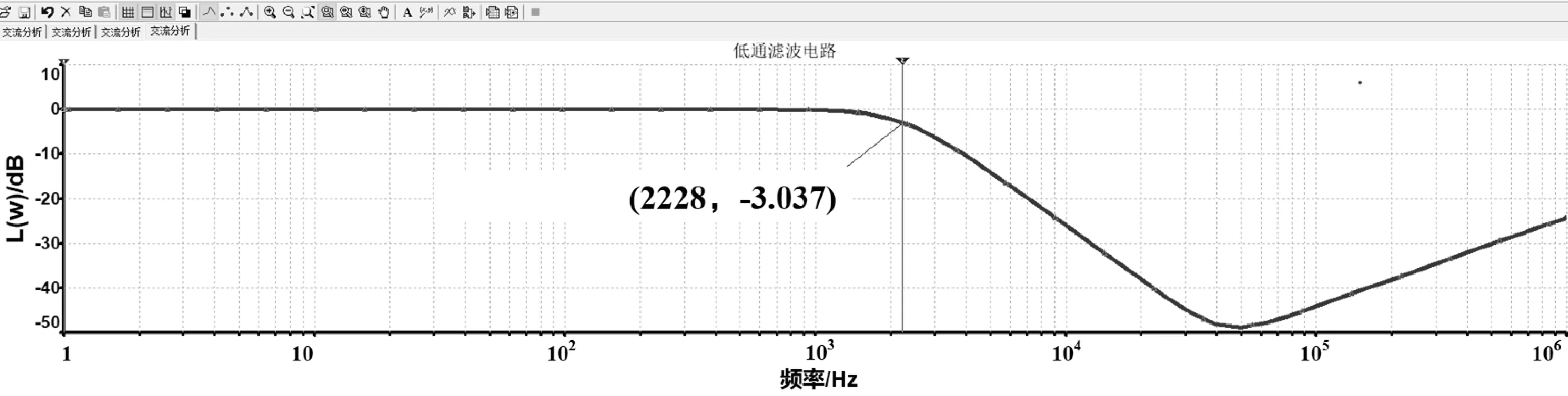

3.2 低通滤波电路设计

为屏蔽外界高频信号对压电信号的影响,需接入低通滤波电路。电路如图10所示。

图8 频率扫描仿真电路

图9 下限截止频率扫描结果

图10 低通滤波电路

低通滤波电路阻尼比ζ及上限截止频率fH理论公式如下:

(4)

(5)

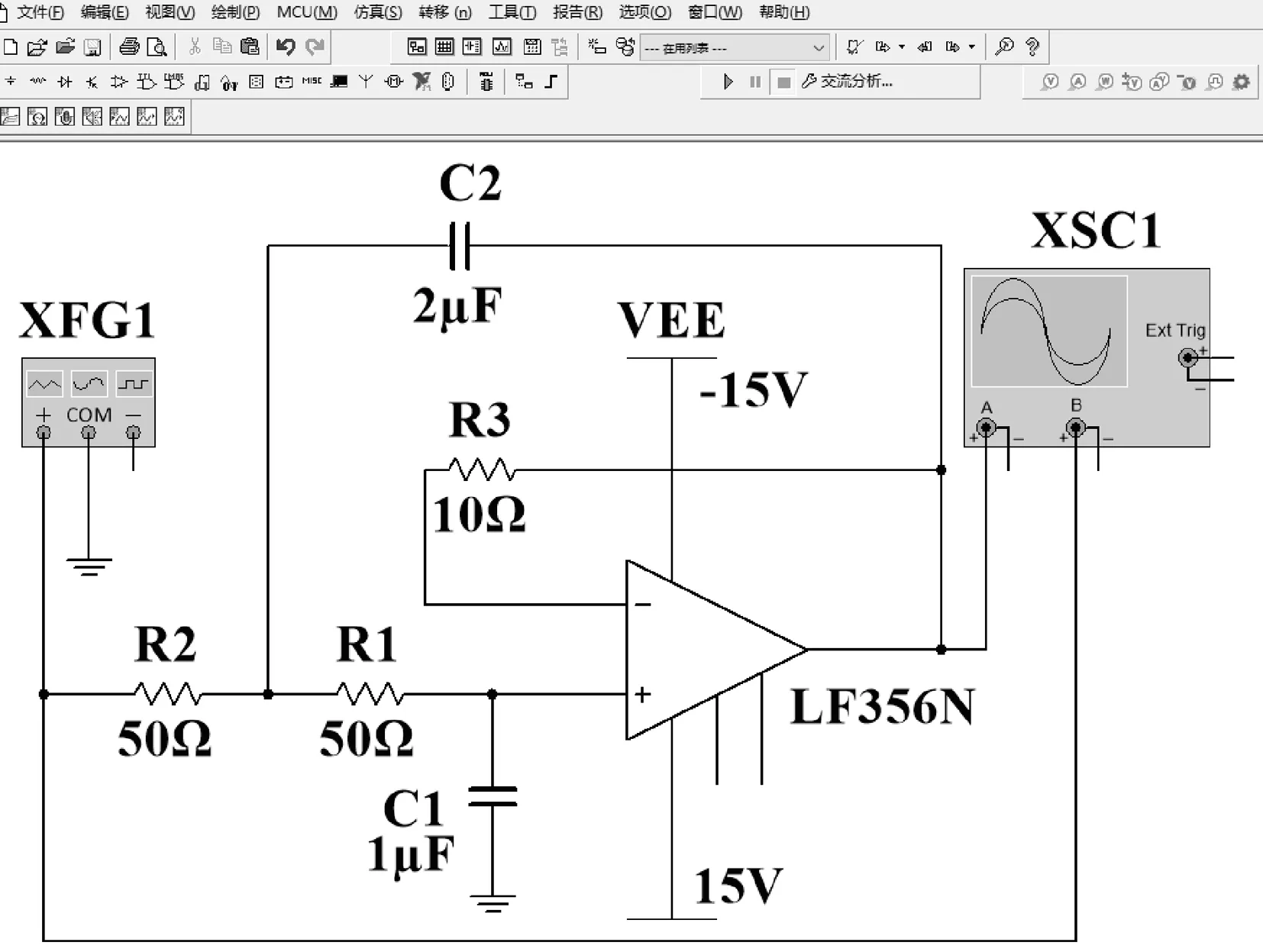

考虑到阻尼比的取值情况及电荷放大器工作上限截止频率范围,取R1=R2=50 Ω、C1=1 μF、C2=2 μF,理论上fH=2 250 Hz。仿真电路如图11所示。仿真结果如图12所示。

当幅值L(w)从初始0 dB下降3 dB时,对应上限截止频率仿真值约为2 228 Hz,与理论值十分接近。

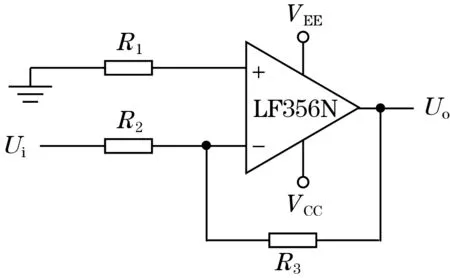

3.3 归一化电路设计

归一化电路为一增益可调的运算放大器,使被测力值与输出电压示值的有效数字一致,电路如图13所示。

根据集成运放虚短、虚断特性可知增益为

(6)

取R3=10 Ω,设置输入电压值为0.2 V,对R2进行参数扫描,仿真电路如图14所示。

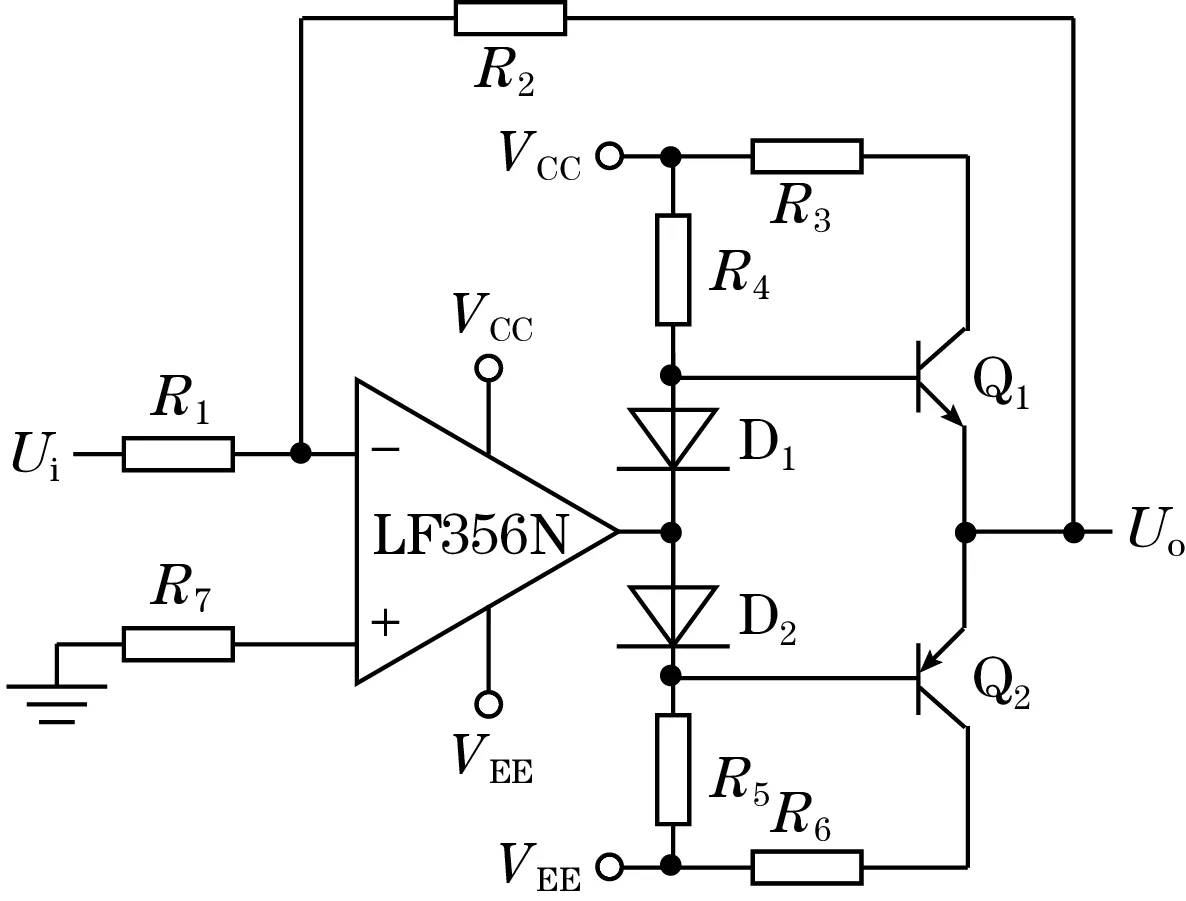

获取了在R2不同取值情况下对应的输出电压值,绘制成曲线如图15所示。

图11 低通滤波仿真电路

图12 上限截止频率扫描结果

图13 归一化电路

图14 归一化仿真电路

图15 R2参数扫描结果

随着R2的变化,对应的输出电压与理论结果高度吻合。

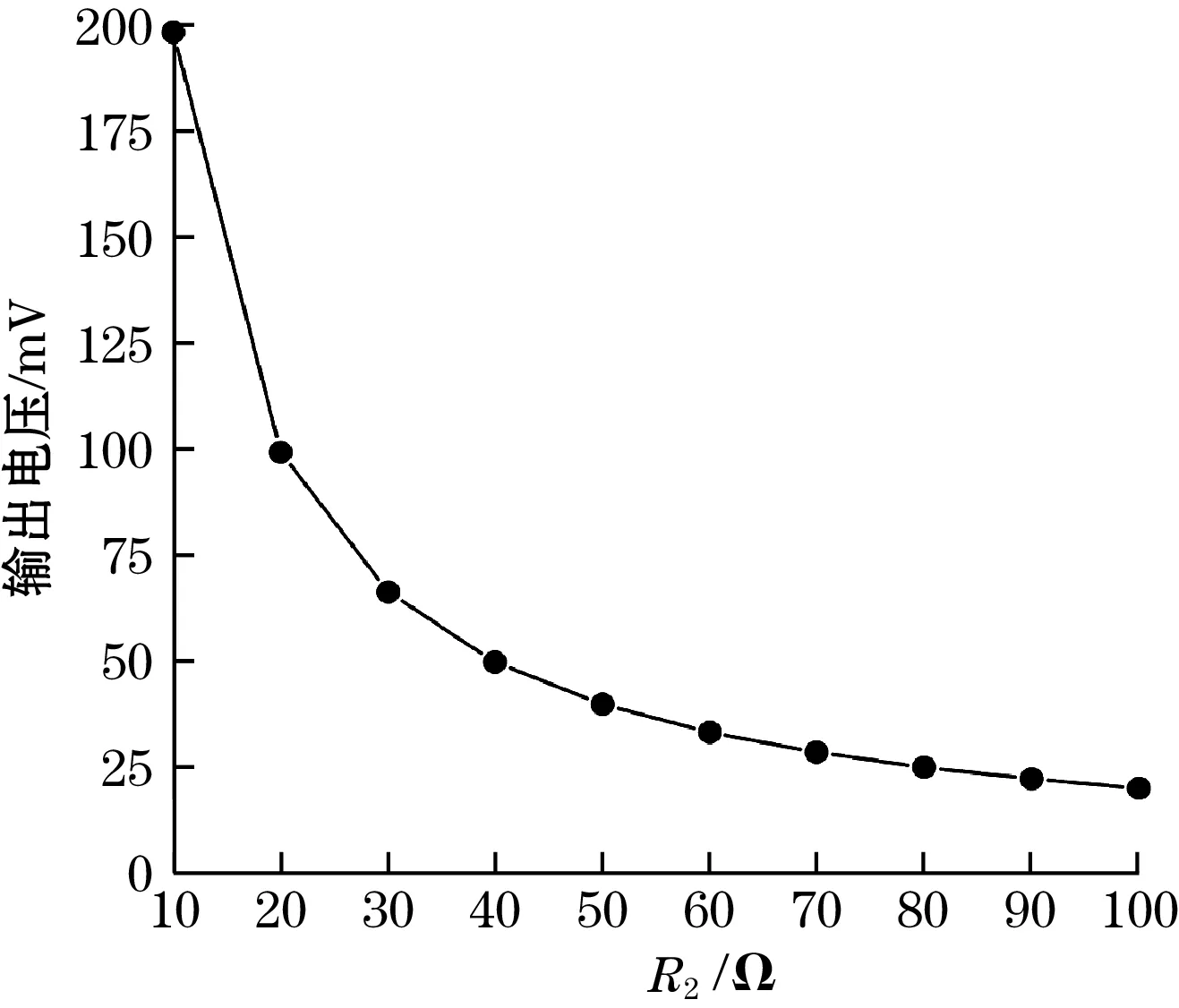

3.4 输出放大电路设计

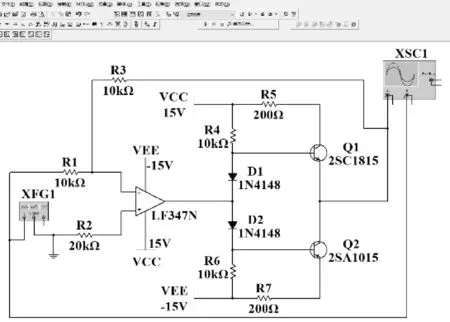

电荷信号经上述处理后已变为可观测的模拟电压信号,考虑到后续信号的传输问题,接入OCL电路,可使系统低频响应更加平滑,并输出一定功率以驱动负载。电路如图16所示。

图16 输出放大电路

增益表达式如下:

(7)

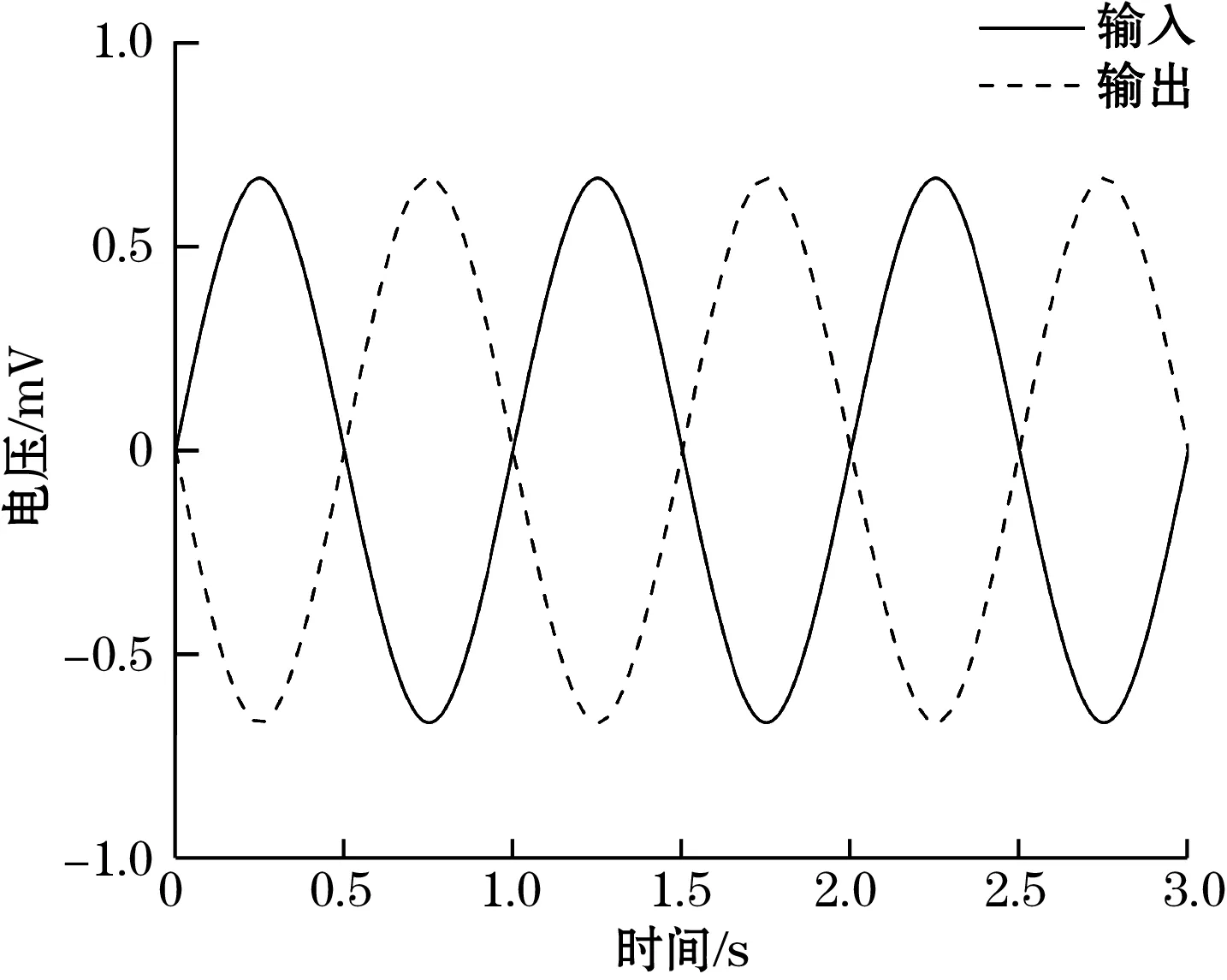

对其进行瞬态分析,验证电路输入输出关系。取R1=R2,理论增益为-1。仿真电路如图17所示。

图17 输出放大级仿真电路

得到了输入、输出电压变化情况,绘制出曲线如图18所示。

图18 输出电压瞬态分析结果

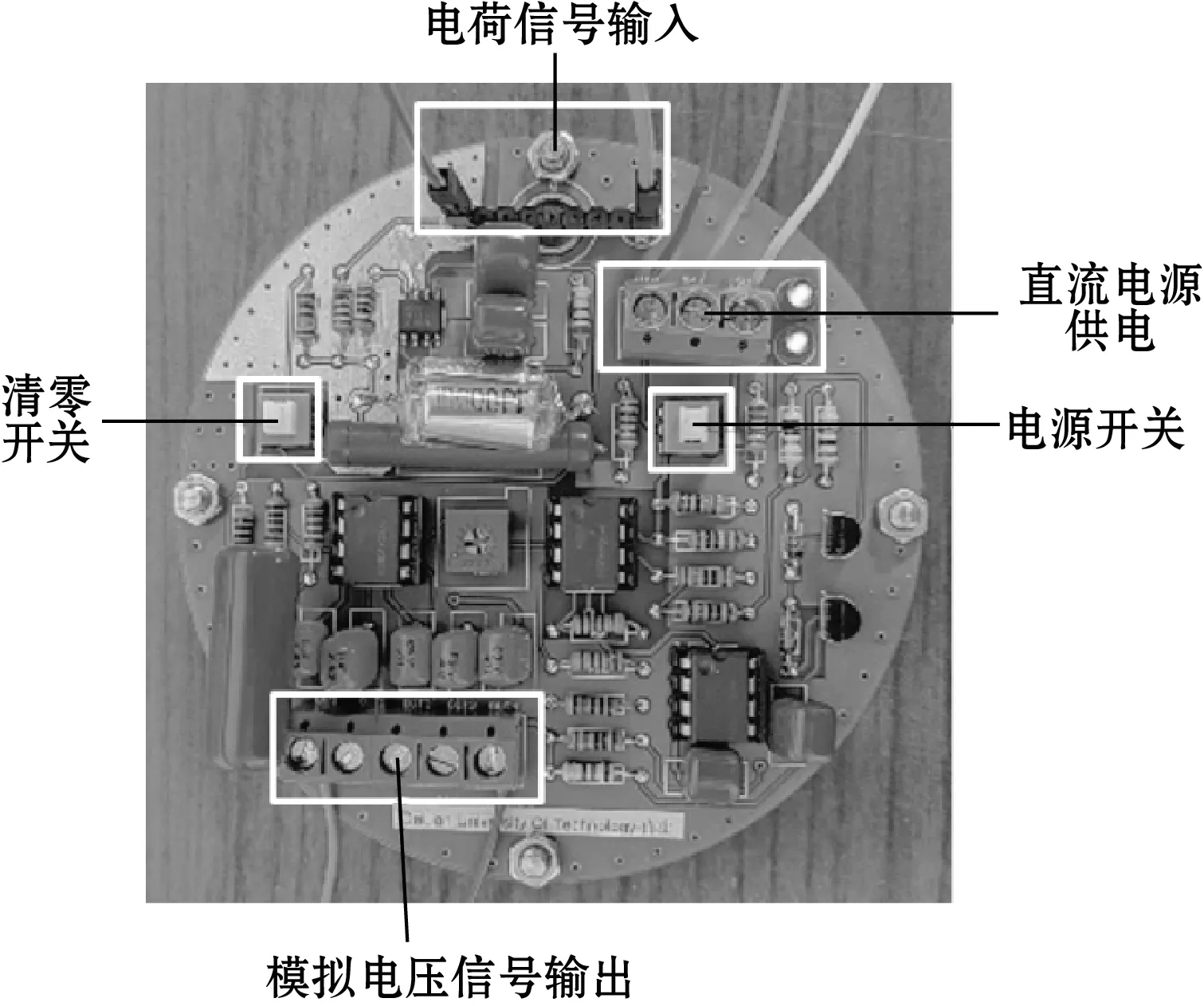

选择合适的电子元器件,利用Altium Designer设计出电路PCB图并制成电路板如图19所示。

图19 信号调理电路板

4 电路板标定实验

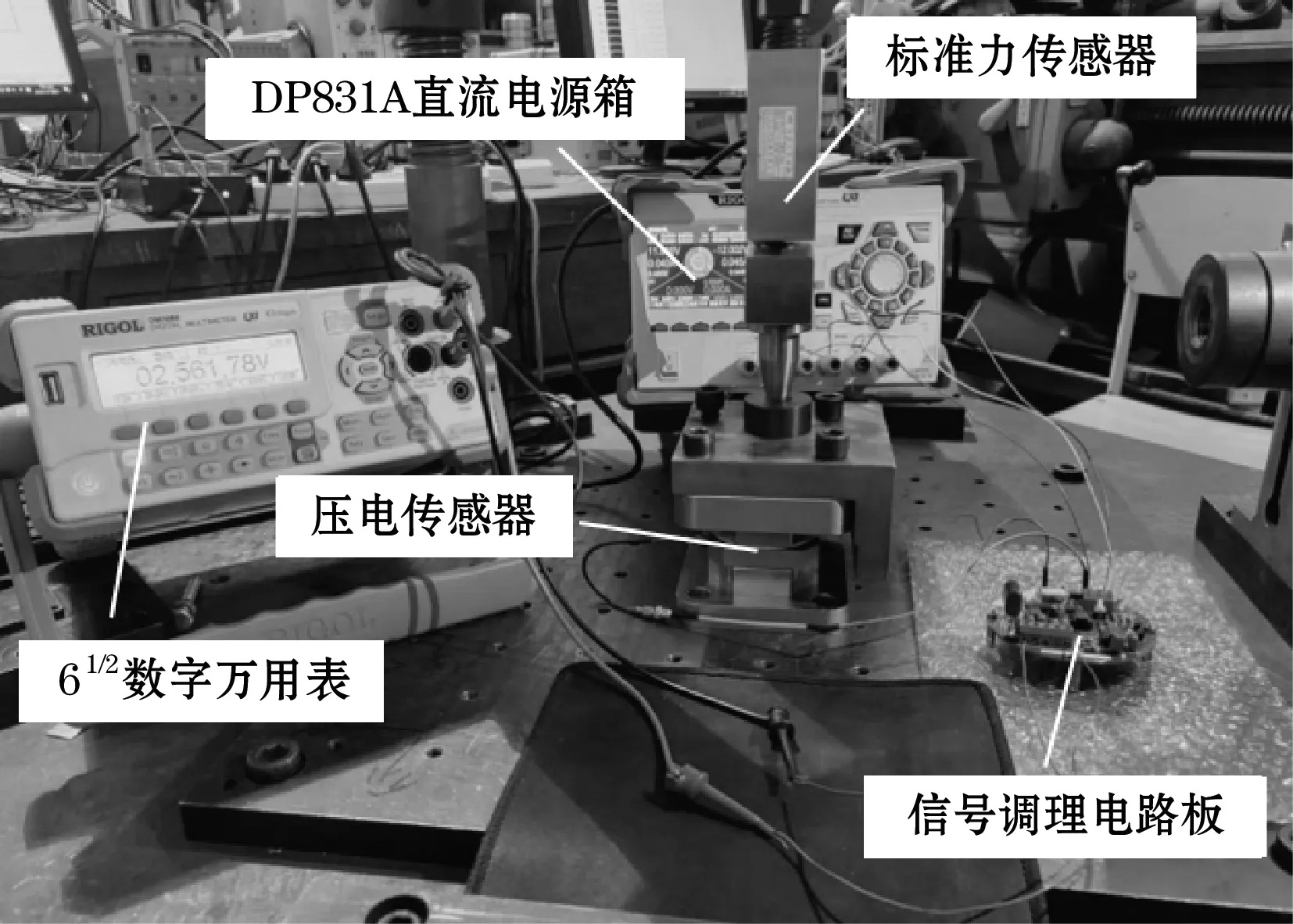

对信号调理电路板进行标定实验,获取其线性度误差、准确度误差等指标。将压电传感器接入信号调理电路板,外接DP831A直流电源箱提供±12 V直流电压,输出的电压信号显示在数字万用表上,实验现场如图20所示。

图20 信号调理电路标定现场

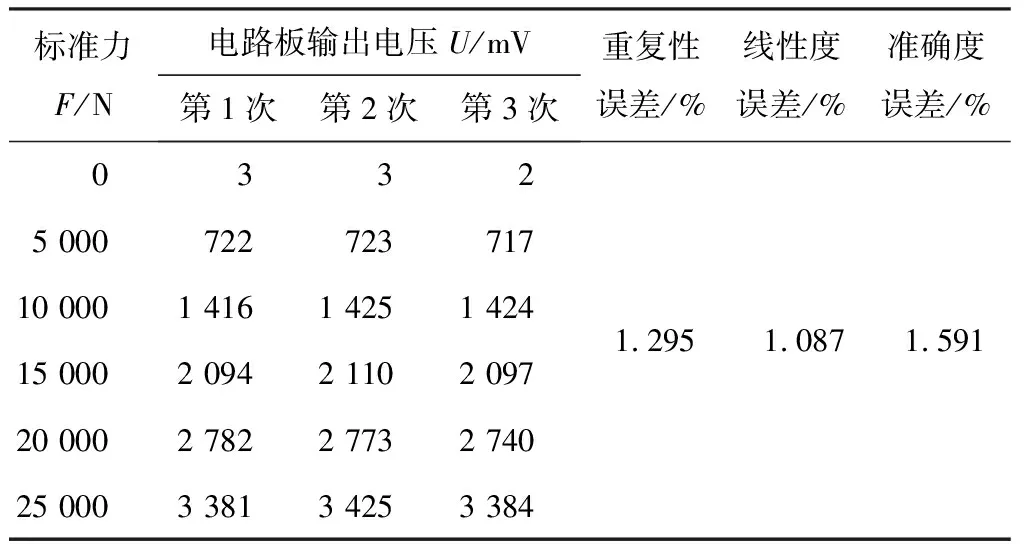

利用液压加载方式,使用标准力传感器在压电测力单元主向依次施加0、5 000 、10 000 、15 000 、20 000、25 000 N的标准力,采集信号调理电路板的输出电压值。实验重复3次,利用最小二乘法对所得数据进行拟合处理后,得到线性度误差、准确度误差等指标如表3所示。

表3 信号调理电路板标定数据

通过上述数据可知:标定实验重复性误差为1.295%,输入输出线性度误差为1.087%,准确度误差为1.591%,满足压电多维力测试精度要求。经计算及实测,电路板上限截止频率、下限截止频率分别为1.58×10-5Hz、2 228 Hz,其最大输入电荷量为105pC,绝缘阻抗为1014Ω,各项指标达到了电荷放大器的性能要求。

5 结论

本文面向18 mm厚2219铝合金双侧复合搅拌摩擦焊,设计了一款置于主轴前端的旋转式多维动态压电测力仪,利用ANSYS对其进行了静力学及模态分析,结果显示:测力仪三向力值输出的仿真误差在1 N之内,前6阶固有频率都在2 kHz以上,具有良好的静、动态特性。另外,考虑到电荷放大器、数字采集卡、上位机等后续压电测试设备连线繁杂,在长程焊接中随着测力仪的旋转会产生绕线等事故,设计了一块信号调理电路板内嵌于测力仪中,将微弱电荷信号转换放大为可测量的模拟电压信号。最后对电路板进行了标定,结果表明:实验重复性误差为1.295%、输入输出线性度误差、准确度误差分别为1.087%、1.591%,达到了焊接过程跨尺度压电多维力测试精度要求。